การอบชุบด้วยความร้อนของเหล็ก โลหะ และโลหะผสม ประเภทของกรรมวิธีทางความร้อนของโลหะ

การอบชุบโลหะด้วยความร้อน

แต่สำหรับการทำงานเพิ่มเติมของชิ้นส่วนและการประกอบอุปกรณ์ มักต้องการคุณสมบัติที่แตกต่างอย่างสิ้นเชิง - ความแข็งแรง ความแข็ง ความแข็งแกร่ง ฯลฯ เพื่อจุดประสงค์เหล่านี้ที่มีจุดประสงค์ในการอบชุบโลหะด้วยความร้อน

สาระสำคัญของกระบวนการบำบัดความร้อน

วัตถุประสงค์ของเทคโนโลยีการบำบัดความร้อนต่างๆ คือ:

- ให้โครงสร้างจุลภาคที่ดีที่สุดของเหล็กและโลหะผสม

- ได้ระดับความแข็งที่ต้องการ: ในบริเวณพื้นผิวบาง (หรือใต้ผิวดิน) หรือทั่วทั้งส่วนตัดขวางของชิ้นงาน

- การแก้ไข องค์ประกอบทางเคมีในเม็ดของโครงสร้างมหภาคของโลหะผสมต่างๆ

ในกรณีแรก จำเป็นต้องตรวจสอบให้แน่ใจถึงระดับสูงสุดของความเป็นเนื้อเดียวกันของคุณสมบัติของโลหะ ซึ่งมีความสำคัญ ตัวอย่างเช่น สำหรับกระบวนการทางกลที่ตามมา หรือโดยเฉพาะอย่างยิ่ง - กระบวนการเปลี่ยนรูปของพวกมัน ส่งผลให้เงื่อนไขในการขึ้นรูปชิ้นงานตามแกนพิกัดทั้งสามจะเหมือนกัน และไม่รวมเศษของส่วนสุดท้าย

นอกจากนี้ การจัดตำแหน่งโครงสร้างจุลภาคและโครงสร้างมหภาคสำหรับกระบวนการขึ้นรูปโลหะเป็นสิ่งจำเป็น เพื่อเพิ่มระดับการเสียรูปของผลิตภัณฑ์กึ่งสำเร็จรูป ส่งผลให้รูปร่างของชิ้นงานใกล้เคียงกับรูปร่างของผลิตภัณฑ์สำเร็จรูปมากขึ้น นอกจากนี้ สำหรับช่วงการเปลี่ยนภาพน้อยที่สุด และใช้ความพยายามอุปกรณ์ขั้นต่ำที่จำเป็น

การเปลี่ยนแปลงความแข็ง (อันเป็นผลมาจากการอบชุบด้วยความร้อน) มีวัตถุประสงค์เพื่อปรับปรุงประสิทธิภาพของชิ้นส่วน เนื่องจากสภาพการทำงานอาจแตกต่างกันมาก ความซับซ้อนของคุณสมบัติทางกายภาพและทางกลจึงถูกเลือกแยกกันอย่างเคร่งครัด: ไม่มีกระบวนการบำบัดความร้อนสากลสำหรับโลหะผสมที่มีองค์ประกอบต่างกัน

การเปลี่ยนแปลงองค์ประกอบทางเคมีในเกรนของโครงสร้างจุลภาคอันเนื่องมาจากการก่อตัวของสารประกอบใหม่ ในกรณีส่วนใหญ่ ไม่เพียงแต่เพิ่มตัวบ่งชี้ความแข็งเท่านั้น แต่ยังเพิ่มความต้านทานการสึกหรอของชิ้นส่วนที่ต้องใช้งานเมื่อเพิ่มแรงเสียดทาน อุณหภูมิ หรือเพิ่มขึ้น โหลดเฉพาะเทียบกับปกติ

การแบ่งเบาบรรเทา

เทคโนโลยีการรักษาความร้อนกลุ่มแรกสำหรับโลหะผสมต่างๆ รวมถึงเหล็ก รวมถึงการอบอ่อนและการแบ่งเบาบรรเทา ในวินาที ชุบแข็ง ฟื้นฟู ปรับปรุง ริ้วรอย รักษาความเย็น ในที่สาม - การบำบัดด้วยความร้อนทุกประเภท

การหลอม

สาระสำคัญของกระบวนการที่เกิดขึ้นในโครงสร้างของโลหะผสมส่วนใหญ่ภายใต้การหลอมคือการจัดให้มีโครงสร้างที่สมดุลที่สุดของชิ้นงาน ซึ่งไม่มีความเค้นภายในหรือระดับของโลหะผสมเหล่านี้ต่ำเพียงพอ ดังนั้นจึงไม่ส่งผลกระทบต่อความสามารถในการแปรรูปของโลหะที่ตามมา / โลหะผสม.

โครงสร้างเริ่มต้นของโลหะผสมและเหล็กกล้าเกือบทั้งหมดเป็นเมล็ดพืชที่ค่อนข้างใหญ่ ระหว่างนั้นมีสิ่งเจือปนและเจือปน ซึ่งส่วนใหญ่เป็นกำมะถันและฟอสฟอรัส ซึ่งจะเพิ่มความเปราะบางของโลหะ ซึ่งอาจมีความสำคัญเมื่อสร้างผลิตภัณฑ์ที่มีโครงแบบซับซ้อนจากแท่งโลหะ (หรือเหล็กลวด) ดังนั้นจึงจำเป็นต้องลดขนาดเกรนและทำให้ได้รูปทรงรีที่เหมาะสม ซึ่งคุณสมบัติทางกลจะใกล้เคียงกันตามแกนพิกัดทั้งสาม

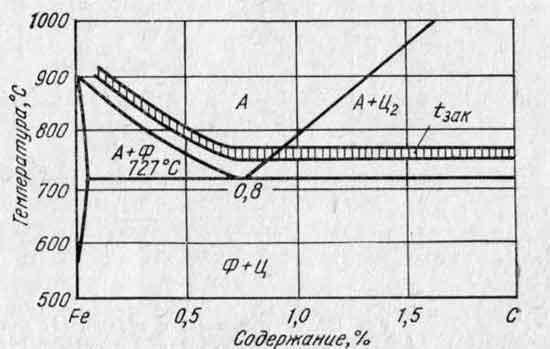

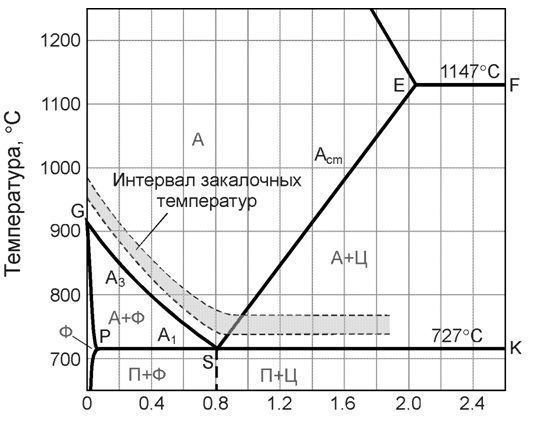

เพื่อจุดประสงค์นี้ชิ้นงานเดิมจะต้องถูกทำให้ร้อนที่อุณหภูมิ 50 ... 70 0 C สูงกว่าอุณหภูมิของการเริ่มต้นของการเปลี่ยนแปลงออสเทนนิติก ผลที่ได้อย่างแม่นยำคือการก่อตัวของเมล็ดออสเตไนต์ที่มีขนาดเล็กและจัดวางอย่างดีระหว่างเมล็ดพืชขององค์ประกอบโครงสร้างหลักของเหล็ก - เฟอร์ไรท์และซีเมนต์ ออสเทนไนต์เกิดขึ้นจากเพิร์ลไลท์ ซึ่งเป็นโครงสร้างที่มีเมล็ดพืชที่ใหญ่ที่สุด ซึ่งช่วยให้แท่งโลหะมีความเปราะบางมากขึ้น การแปลงสภาพออสเทนนิติกสำหรับโลหะผสมส่วนใหญ่ดำเนินไปค่อนข้างช้า ดังนั้นการหลอมจึงเป็นขั้นตอนที่ยาวนานซึ่งควรใช้เวลาอย่างน้อยหนึ่งชั่วโมง

งานสำคัญอันดับสองของการหลอมคือการขจัดความเค้นภายในที่เกิดขึ้นในชิ้นงานระหว่างการบำบัดด้วยแรงดันเย็น ความจริงก็คือว่าการเสียรูปใด ๆ นั้นมาพร้อมกับการบดเม็ดของโครงสร้างดั้งเดิมของเหล็กและโลหะผสม เป็นผลให้ธัญพืชมีขนาดใหญ่ขึ้นความต้านทานต่อการเสียรูปเพิ่มขึ้นซึ่งไม่เพียง แต่ต้องใช้แรงการเปลี่ยนรูปที่เพิ่มขึ้นเท่านั้น แต่ยังทำให้เกิดการทำลายผลิตภัณฑ์กึ่งสำเร็จรูปซึ่งระดับของการเสียรูปซึ่งเกินตัวบ่งชี้ที่สำคัญสำหรับที่กำหนด โลหะ.

ดังนั้นสำหรับงานแรกจึงใช้เทคโนโลยีการหลอมที่อุณหภูมิสูง (สำหรับเหล็กขึ้นอยู่กับปริมาณคาร์บอนอยู่ในช่วงตั้งแต่ 550 ... 750 0 С) และในการอบอ่อนที่อุณหภูมิต่ำครั้งที่สอง (180 ... 220 0 С)

วิธีการหลอมที่อุณหภูมิสูง

วิธีการหลอมที่อุณหภูมิสูง ความร้อนเกิดขึ้นอย่างช้าๆ ตามด้วยการถือผลิตภัณฑ์ไว้ที่อุณหภูมิที่กำหนด ตามด้วยการทำให้เย็นลงช้า สำหรับโลหะผสมเหล็กและโลหะผสม การระบายความร้อนดังกล่าวจะดำเนินการในอัตราที่ต่ำเป็นพิเศษในเตาเผาซึ่งเกิดการหลอม

วันหยุด

วันหยุดตามเทคโนโลยีคล้ายกับการหลอม แต่ไม่ได้ดำเนินการกับชิ้นงาน แต่ด้วยผลิตภัณฑ์สำเร็จรูปและดังนั้นจึงทำงานอื่น ๆ - เพื่อขจัดความเครียดภายในหลังจากการอบชุบด้วยความร้อนซึ่งดำเนินการเพื่อเพิ่มความแข็งของชิ้นส่วน

วันหยุดไม่ใช่กระบวนการบำบัดความร้อนที่เป็นอิสระ การแบ่งเบาบรรเทาจะดำเนินการในหลายขั้นตอน ซึ่งแตกต่างจากการอบอ่อน: ในกรณีส่วนใหญ่ วิธีนี้ใช้กับผลิตภัณฑ์สำหรับการผลิตที่ใช้เหล็กโลหะผสมสูงประเภทต่างๆ

ชุบแข็ง

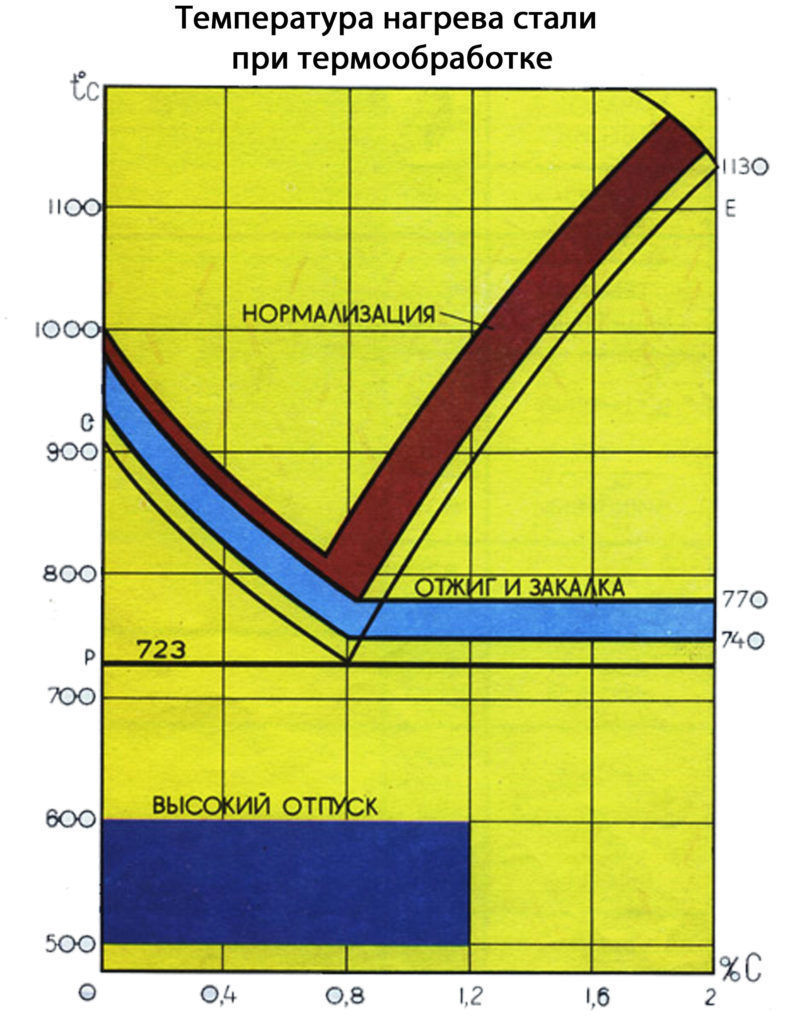

การชุบแข็งประกอบด้วยการให้ความร้อนอย่างรวดเร็วของชิ้นงานจนถึงอุณหภูมิของการสิ้นสุดของการเปลี่ยนแปลงออสเทนนิติก (900 ... 1100 0 С - สำหรับเหล็กกล้าคาร์บอนต่ำ 750 ... 850 0 С - สำหรับเหล็กกล้าคาร์บอนสูง) และอย่างรวดเร็ว ระบายความร้อนในสื่อดับพิเศษ อย่างหลังจะใช้น้ำ (สำหรับผลิตภัณฑ์ที่มีความรับผิดชอบน้อย) หรือน้ำมัน

โหมดดับมีความหลากหลายมากที่สุด ปัจจัยหลักที่กำหนดประสิทธิภาพของการชุบแข็งคือความเข้มของการก่อตัวของมาร์เทนในโครงสร้าง ซึ่งเป็นส่วนประกอบที่มีอุณหภูมิสูงซึ่งช่วยเพิ่มความแข็งให้กับโลหะหรือโลหะผสม

เงื่อนไขสำหรับการก่อตัวของมาร์เทนไซต์ถูกกำหนดโดยสถานการณ์ต่อไปนี้:

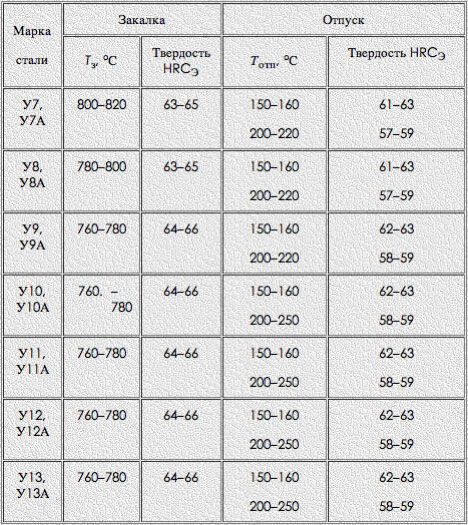

ดังนั้น สำหรับเหล็กหรือโลหะผสมแต่ละเกรด จึงได้มีการพัฒนาโหมดการชุบแข็งแบบเฉพาะ ซึ่งแตกต่างกัน:

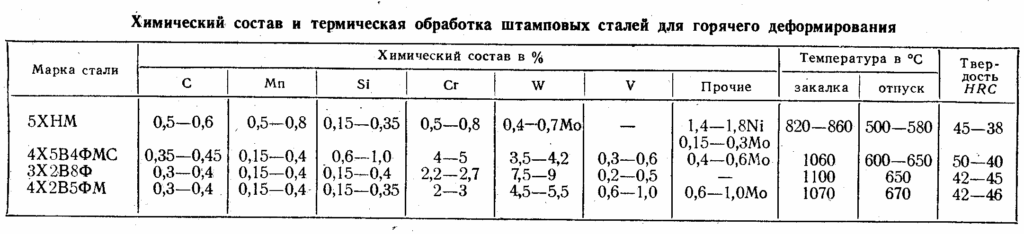

การชุบแข็งของเหล็กและโลหะผสมที่มีองค์ประกอบที่ซับซ้อน รวมถึงองค์ประกอบการผสมหลายอย่าง (โดยเฉพาะโคบอลต์ โมลิบดีนัม) จะดำเนินการอย่างระมัดระวังเป็นพิเศษ ในกระบวนการ โลหะเหล่านี้ก่อให้เกิดสารประกอบระหว่างโลหะตามขอบเกรนของโครงสร้างหลัก ซึ่งช่วยเพิ่มความแข็งและความแข็งแรงของเหล็กได้อย่างมาก (โดยเฉพาะเหล็กกล้าเครื่องมือ) รูปแบบและความเข้มข้นของสารประกอบระหว่างโลหะขึ้นอยู่กับความแม่นยำของเทคโนโลยีการชุบแข็งเท่านั้น

ประเภทของชุบแข็งจะถูกกำหนดโดยอุปกรณ์ที่ทำ ตัวอย่างเช่น สำหรับผลิตภัณฑ์ต่างๆ เช่น เฟือง เพลา ไกด์คอลัมน์ ซึ่งต้องการส่วนผสมที่เหมาะสมของความแข็งผิวสูงและแกนที่ค่อนข้างหนืด จะใช้การชุบผิวแข็งด้วยกระแสความถี่สูง

สำหรับสิ่งนี้ ผลิตภัณฑ์จะถูกวางในขดลวดเหนี่ยวนำซึ่งผ่านกระแสความถี่สูง (สูงถึง 15,000 ... 25000 Hz) กระแสน้ำนี้มีส่วนทำให้พื้นผิวของเหล็กหรือโลหะผสมมีความแข็งแรงเพิ่มขึ้น เป็นผลให้ความล้าของชิ้นส่วนที่ทำงานที่ความเค้นอัดแรงดึงที่แปรผันตามวัฏจักรเพิ่มขึ้นอย่างเห็นได้ชัด

การเปลี่ยนแปลงความแข็งของพื้นผิวของชิ้นส่วนที่รุนแรงยิ่งขึ้นสามารถทำได้โดยใช้แหล่งความร้อนพลังงานสูงสำหรับการชุบแข็ง - ประกายไฟหรืออาร์ค การคายประจุจะต้องเริ่มต้นในตัวกลางที่เป็นของเหลว โดยวางชิ้นงานหรือชิ้นส่วนที่จะประมวลผล

หลังจากการชุบแข็ง ในกรณีส่วนใหญ่ การแบ่งเบาบรรเทาเป็นสิ่งจำเป็น มิฉะนั้น ความแข็งขั้นสุดท้ายที่มากเกินไปของชิ้นส่วนจะกลายเป็นสาเหตุของความเปราะบางที่เพิ่มขึ้นภายใต้แรงกระแทก

การปรับปรุงและการทำให้เป็นมาตรฐาน

ในกระบวนการอบชุบด้วยความร้อนประเภทหนึ่ง กระบวนการเหล่านี้คล้ายกับการอบอ่อน แม้ว่าจะมีจุดประสงค์เพื่อวัตถุประสงค์ที่แตกต่างกัน ซึ่งจะช่วยยืดอายุการใช้งานของชิ้นส่วนสำคัญของเครื่องจักรและเครื่องมือ

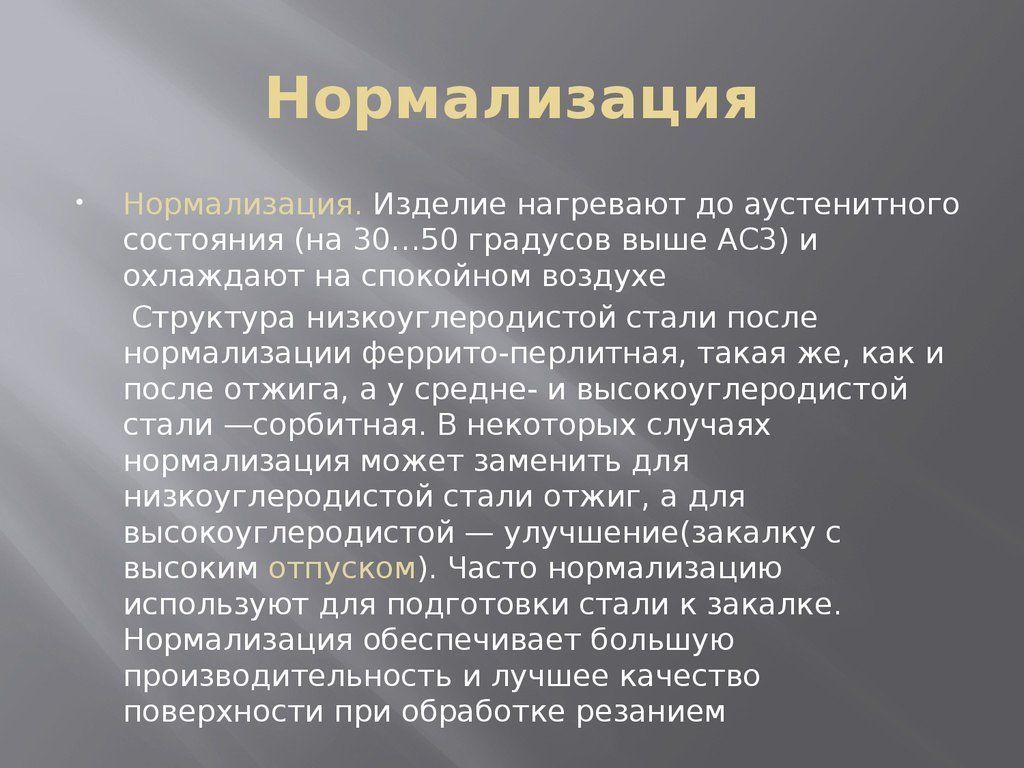

ในระหว่างการทำให้เป็นมาตรฐาน ชิ้นส่วนจะถูกทำให้ร้อนอย่างช้าๆ เก็บไว้ที่อุณหภูมิที่กำหนดไว้ หลังจากนั้นจะต้องทำให้เย็นลงพร้อมกับเตาอบ เป็นผลให้โครงสร้างของชิ้นส่วนมีความสมดุลมากขึ้นและระดับของความเครียดภายในลดลง

ความแตกต่างที่สำคัญคือองค์ประกอบของบรรยากาศซึ่งเป็นเตาเผาซึ่งดำเนินการบำบัดความร้อน มันควรจะไม่เป็นออกซิไดซ์เนื่องจากการเกิดออกซิเดชันที่รุนแรงบนพื้นผิวของผลิตภัณฑ์ไม่เพียง แต่ลดทอนการนำเสนอ แต่ยังเปลี่ยนขนาด ความเหนื่อยหน่ายของคาร์บอนซึ่งมาพร้อมกับการอบชุบด้วยความร้อนในเตาเผาแบบธรรมดา ทำให้องค์ประกอบทางเคมีของเหล็กเสื่อมคุณภาพและลดความแข็งแรงของเหล็ก

การลดการเข้าถึงของออกซิเจนสู่พื้นผิวของชิ้นส่วนในระหว่างการทำให้เป็นมาตรฐานนั้นทำได้หลายวิธี:

- การให้ความร้อนโดยขาดออกซิเจนตามแผน ในกรณีนี้เสถียรภาพของหัวเผาแก๊สของเตาเผาบำบัดความร้อนจะได้รับการชดเชยโดยการเพิ่มความเร็วของการจ่ายอากาศไปยังเขตการเผาไหม้

- การรักษาความร้อนในก๊าซป้องกัน สำหรับชิ้นส่วนที่สำคัญจะใช้ไอลิเธียมไอระเหยอาร์กอนหรือก๊าซมีตระกูลอื่น ๆ ในกรณีอื่น ๆ - คาร์บอนไดออกไซด์

- โดยการใช้สารเคลือบป้องกันกับพื้นผิวของผลิตภัณฑ์ให้เป็นมาตรฐาน

หลังจากการทำให้เป็นมาตรฐาน ชิ้นส่วนจะถูกทำให้เย็นลงในอากาศที่สงบ ป้องกันไม่ให้ถูกพัดออกไป ซึ่งอาจทำให้เกิดโครงสร้างจุลภาค "เป็นหย่อม" ของผลิตภัณฑ์ที่ไม่เป็นเนื้อเดียวกัน

การปรับปรุง - การดำเนินการบำบัดความร้อนซึ่งเป็นผลมาจากความสามารถในการแปรรูปของเหล็กและโลหะผสมเพิ่มขึ้น ระดับของความเค้นตกค้างในตัวพวกเขาลดลง นี้มาพร้อมกับความแข็งลดลงเล็กน้อย

ส่วนประกอบมาร์เทนซิติกในโครงสร้างของเหล็กและโลหะผสมส่วนใหญ่สามารถปรากฏได้ไม่เพียงแค่ที่ระดับความสูงเท่านั้น แต่ยังปรากฏที่อุณหภูมิต่ำด้วย เทคโนโลยีการบำบัดด้วยความเย็นเปรียบได้กับเทคโนโลยีการอบชุบด้วยความร้อนแบบดั้งเดิมในเรื่องต่อไปนี้:

โหมดการบำบัดด้วยความเย็นจะขึ้นอยู่กับเกรดเหล็ก / โลหะผสมและผันผวนในช่วง -60 ... -140 0 С การบำบัดด้วยความเย็นจัดมักจะดำเนินการด้วยการผสมผสานระยะเวลาการทำความเย็นลึกแบบวนรอบกับระยะเวลาการเสื่อมสภาพ - ที่อุณหภูมิต่ำกว่า ด้วยการผสมผสานระหว่างวงจรการทำความร้อนและความเย็น การสลายตัวของออสเทนไนต์ที่คงสภาพไว้ได้อย่างสมบูรณ์ทำได้ใน 4 ... 7 ชั่วโมง (ค่ามาก - สำหรับเหล็กกล้าที่มีโลหะผสมสูง)

การบำบัดความร้อนแบบพิเศษนั้นแสดงโดยกระบวนการบำบัดความร้อนด้วยสารเคมี หน้าที่ของพวกเขาคือสร้างคาร์ไบด์และไนไตรด์ในโครงสร้างจุลภาคของพื้นผิว ซึ่งเป็นสารประกอบที่ช่วยเพิ่มความแข็งระดับจุลภาคของชิ้นส่วนได้อย่างมากและสร้างแรงอัดตกค้างในตัวพวกมัน ผลิตภัณฑ์ดังกล่าวมีความต้านทานสูงเป็นพิเศษภายใต้โหลดแบบสลับกัน

วิดีโอ: วิธีการชุบแข็งเกรดเหล็กใด ๆ

AU CR NPO "โรงเรียนอาชีวศึกษาหมายเลข 22"

บทคัดย่อ

ในเรื่อง " วัสดุศาสตร์ »

ในหัวข้อ: " การรักษาความร้อนของโลหะและโลหะผสม »

สมบูรณ์:

นักเรียนกลุ่ม "DSM-01-11"

IV Morozov

ตรวจสอบโดย: ครู

E.V. Grigoreva

Kanash 2011

เนื้อหา

บทนำ ………………………………………………………………………………………………………………….… .3 หน้า

วัตถุประสงค์และประเภทของการอบชุบ .. …………………………………….… 4-9 หน้า

วัตถุประสงค์และประเภทของการบำบัดด้วยความร้อนด้วยเคมี …………………… ..… 10-15 หน้าการอบชุบโลหะผสมที่ไม่ใช่เหล็ก …………………… ... 15-18 หน้า

สรุป ………………………………………………………………………………………………………… ..… .19 หน้า

วรรณกรรม ……………………………………………………………… …………………………………… ..… .20 หน้า

บทนำ

การอบชุบด้วยความร้อนใช้ในขั้นตอนต่างๆ ของการผลิตชิ้นส่วนเครื่องจักรและผลิตภัณฑ์โลหะ ในบางกรณี อาจเป็นการดำเนินการขั้นกลางในการปรับปรุงความสามารถในการแปรรูปของโลหะผสมด้วยแรงดัน การตัด ในส่วนอื่นๆ เป็นการดำเนินการขั้นสุดท้ายที่ให้ชุดตัวบ่งชี้ที่จำเป็นของคุณสมบัติทางกล กายภาพ และการทำงานของผลิตภัณฑ์หรือกึ่ง ผลิตภัณฑ์สำเร็จรูป. ผลิตภัณฑ์กึ่งสำเร็จรูปต้องผ่านการอบชุบด้วยความร้อนเพื่อปรับปรุงโครงสร้าง ลดความแข็ง (ปรับปรุงความสามารถในการแปรรูป) และชิ้นส่วน - เพื่อให้มีคุณสมบัติที่จำเป็นบางอย่าง (ความแข็ง ความทนทานต่อการสึกหรอ ความแข็งแรง และอื่นๆ)

จากการอบชุบด้วยความร้อน คุณสมบัติของโลหะผสมจึงสามารถเปลี่ยนแปลงได้หลากหลาย ความเป็นไปได้ที่คุณสมบัติเชิงกลจะเพิ่มขึ้นอย่างมีนัยสำคัญหลังจากการอบชุบด้วยความร้อนเมื่อเปรียบเทียบกับสถานะเริ่มต้นทำให้สามารถเพิ่มความเครียดที่อนุญาต ลดขนาดและน้ำหนักของเครื่องจักรและกลไก และเพิ่มความน่าเชื่อถือและอายุการใช้งานของผลิตภัณฑ์ การปรับปรุงคุณสมบัติอันเป็นผลมาจากการอบชุบด้วยความร้อนช่วยให้สามารถใช้โลหะผสมที่มีองค์ประกอบที่เรียบง่ายกว่าและมีราคาถูกกว่า โลหะผสมยังได้รับคุณสมบัติใหม่ ดังนั้นขอบเขตของการใช้งานจึงเพิ่มขึ้น

วัตถุประสงค์และประเภทของการรักษาความร้อน

การบำบัดด้วยความร้อน (ความร้อน) หมายถึงกระบวนการซึ่งสาระสำคัญคือการให้ความร้อนและความเย็นของผลิตภัณฑ์ตามโหมดบางอย่างซึ่งเป็นผลมาจากการเปลี่ยนแปลงโครงสร้างองค์ประกอบเฟสกลไกและ คุณสมบัติทางกายภาพวัสดุโดยไม่เปลี่ยนองค์ประกอบทางเคมี

วัตถุประสงค์ของการอบชุบด้วยความร้อนของโลหะคือเพื่อให้ได้ความแข็งที่ต้องการ ปรับปรุงคุณสมบัติด้านความแข็งแรงของโลหะและโลหะผสม การอบชุบด้วยความร้อนแบ่งออกเป็น ความร้อน ความร้อนจากเครื่องกล และความร้อนจากสารเคมี การอบชุบด้วยความร้อน - เฉพาะผลกระทบจากความร้อน, เทอร์โมแมคคานิคอล - การรวมกันของการสัมผัสความร้อนและการเสียรูปของพลาสติก, เคมี-ความร้อน - การรวมกันของผลกระทบจากความร้อนและสารเคมี การอบชุบด้วยความร้อนขึ้นอยู่กับสถานะโครงสร้างที่ได้จากการใช้งาน แบ่งออกเป็นการอบอ่อน (แบบที่หนึ่งและแบบที่สอง) การชุบแข็งและการแบ่งเบาบรรเทา

การหลอม

การอบอ่อน - การอบชุบด้วยความร้อนซึ่งประกอบด้วยการให้ความร้อนแก่โลหะจนถึงอุณหภูมิที่กำหนด การคงความเย็นไว้และการระบายความร้อนช้ามากพร้อมกับเตาหลอม ใช้เพื่อปรับปรุงการแปรรูปโลหะโดยการตัด ลดความแข็ง ให้ได้โครงสร้างที่ละเอียด เช่นเดียวกับการบรรเทาความเครียด ขจัดความไม่เท่าเทียมกันทุกประเภท (หรือทั้งหมด) ที่เข้าสู่โลหะระหว่างการทำงานครั้งก่อน (การตัดเฉือน แรงดัน) บำบัด หล่อ เชื่อม) ปรับปรุงโครงสร้างเหล็ก

การหลอมชนิดแรก นี่คือการหลอมซึ่งการเปลี่ยนแปลงเฟสจะไม่เกิดขึ้น และหากเกิดขึ้น ก็จะไม่ส่งผลต่อผลลัพธ์ขั้นสุดท้ายตามวัตถุประสงค์ที่ตั้งใจไว้ การหลอมประเภทแรกมีดังต่อไปนี้: การทำให้เป็นเนื้อเดียวกันและการตกผลึกใหม่

การทำให้เป็นเนื้อเดียวกันคือการหลอมด้วยการเปิดรับแสงเป็นเวลานานที่อุณหภูมิสูงกว่า 950 ° C (ปกติคือ 1100–1200 ° C) เพื่อทำให้องค์ประกอบทางเคมีเท่ากัน

การตกผลึกซ้ำคือการหลอมเหล็กชุบแข็งที่อุณหภูมิสูงกว่าอุณหภูมิของการตกผลึกซ้ำ เพื่อที่จะกำจัดการชุบแข็งและได้รับขนาดเกรนที่แน่นอน

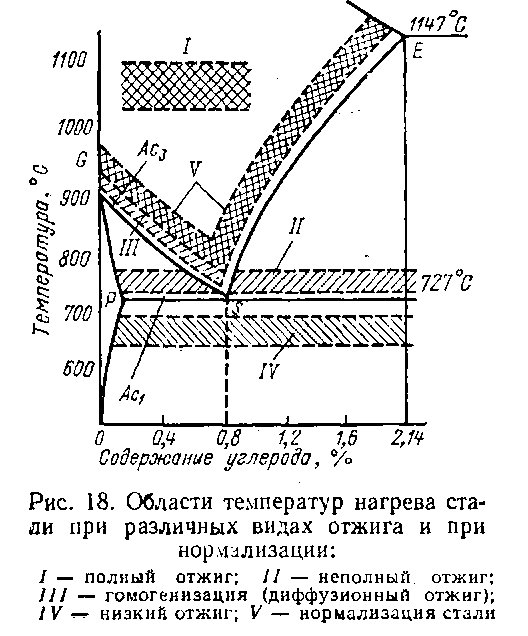

การหลอมประเภทที่สอง นี่คือการหลอม ซึ่งการแปลงเฟสเป็นตัวกำหนด วัตถุประสงค์พิเศษ... มีประเภทต่อไปนี้: สมบูรณ์, ไม่สมบูรณ์, การแพร่กระจาย, อุณหภูมิความร้อน, แสง, การทำให้เป็นมาตรฐาน (การทำให้เป็นมาตรฐาน), การทำให้เป็นทรงกลม (สำหรับเพอร์ไลต์แบบละเอียด)

การหลอมเต็มทำได้โดยการให้ความร้อนแก่เหล็ก 30-50 ° C เหนือจุดวิกฤติ โดยถือที่อุณหภูมินี้และค่อยๆ เย็นตัวลงที่ 400-500 ° C ที่อัตรา 200 ° C ต่อชั่วโมงสำหรับเหล็กกล้าคาร์บอน 100 ° C ต่อชั่วโมง สำหรับเหล็กกล้าผสมต่ำและ 50 ° C ต่อชั่วโมงสำหรับเหล็กกล้าโลหะผสมสูง โครงสร้างของเหล็กหลังจากการอบอ่อนมีความสมดุลและมั่นคง

การหลอมที่ไม่สมบูรณ์ทำได้โดยการให้ความร้อนแก่เหล็กจนถึงอุณหภูมิช่วงใดช่วงหนึ่งของการเปลี่ยนแปลง การยึดเกาะและการระบายความร้อนช้า การหลอมที่ไม่สมบูรณ์จะใช้เพื่อลดความเครียดภายใน ลดความแข็ง และปรับปรุงความสามารถในการแปรรูป

การหลอมแบบกระจาย โลหะถูกทำให้ร้อนที่อุณหภูมิ 1100–1200 องศาเซลเซียส เนื่องจากในกรณีนี้ กระบวนการแพร่ที่จำเป็นสำหรับการทำให้องค์ประกอบทางเคมีเท่ากันนั้นดำเนินไปอย่างเต็มที่มากขึ้น

การหลอมด้วยความร้อนแบบไอโซเทอร์มอลมีดังนี้: เหล็กถูกทำให้ร้อนและเย็นลงอย่างรวดเร็ว (บ่อยครั้งโดยการถ่ายโอนไปยังเตาอื่น) จนถึงอุณหภูมิที่ต่ำกว่าระดับวิกฤต 50-100 ° C ส่วนใหญ่ใช้กับโลหะผสมเหล็ก เป็นข้อได้เปรียบทางเศรษฐกิจ เนื่องจากระยะเวลาของการหลอมแบบธรรมดา (13 - 15) ชั่วโมง และการหลอมด้วยอุณหภูมิความร้อน (4 - 6) ชั่วโมง

Spheroidizing annealing (สำหรับเม็ดมุก) ประกอบด้วยการให้ความร้อนแก่เหล็กเหนืออุณหภูมิวิกฤต 20 - 30 ° C โดยคงอุณหภูมินี้ไว้และเย็นตัวช้า

การอบอ่อนแบบสว่างจะดำเนินการตามโหมดการหลอมที่สมบูรณ์หรือไม่สมบูรณ์โดยใช้บรรยากาศป้องกันหรือในเตาเผาที่มีสุญญากาศบางส่วน ใช้เพื่อปกป้องพื้นผิวโลหะจากการเกิดออกซิเดชันและการแยกคาร์บอน

การทำให้เป็นมาตรฐาน - ประกอบด้วยการให้ความร้อนแก่โลหะจนถึงอุณหภูมิ (30–50) หรือไม่ С เหนือจุดวิกฤตและการระบายความร้อนในอากาศในภายหลัง จุดประสงค์ของการทำให้เป็นมาตรฐานนั้นแตกต่างกันไปตามองค์ประกอบของเหล็ก แทนที่จะอบอ่อน เหล็กกล้าคาร์บอนต่ำจะถูกทำให้เป็นมาตรฐาน สำหรับเหล็กกล้าคาร์บอนปานกลางจะใช้การทำให้เป็นมาตรฐานแทนการชุบแข็งและการแบ่งเบาบรรเทาสูง เหล็กกล้าคาร์บอนสูงถูกทำให้เป็นมาตรฐานเพื่อขจัดตาข่ายซีเมนต์ Normalization ตามด้วย Tempering สูง ใช้แทนการหลอมเพื่อแก้ไขโครงสร้างของโลหะผสมเหล็ก การทำให้เป็นมาตรฐานเป็นการดำเนินการที่ประหยัดกว่าเมื่อเปรียบเทียบกับการหลอม เนื่องจากไม่ต้องการการระบายความร้อนไปพร้อมกับเตาหลอม

ชุบแข็ง

การชุบแข็งคือการให้ความร้อนจนถึงอุณหภูมิที่เหมาะสม การคงไว้และการระบายความร้อนอย่างรวดเร็วภายหลังเพื่อให้ได้โครงสร้างที่ไม่สมดุล

อันเป็นผลมาจากการชุบแข็ง ความแข็งแรงและความแข็งเพิ่มขึ้นและความเหนียวของเหล็กลดลง พารามิเตอร์หลักสำหรับการดับคืออุณหภูมิความร้อนและอัตราการทำความเย็น อัตราการชุบแข็งที่สำคัญคืออัตราการทำความเย็นที่ให้โครงสร้าง - มาร์เทนไซต์หรือมาร์เทนไซต์และออสเทนไนต์ที่เก็บรักษาไว้

ขึ้นอยู่กับรูปร่างของชิ้นส่วน เกรดเหล็กและชุดคุณสมบัติที่ต้องการ ใช้วิธีการชุบแข็งแบบต่างๆ

ดับร้อนในเครื่องเดียว ชิ้นส่วนถูกทำให้ร้อนจนถึงอุณหภูมิดับและระบายความร้อนในเครื่องทำความเย็นเดียว (น้ำ, น้ำมัน)

การดับในสองสภาพแวดล้อม (การดับเป็นระยะ) เป็นการดับโดยที่ชิ้นส่วนถูกทำให้เย็นลงตามลำดับในสองสภาพแวดล้อม: ตัวกลางแรกเป็นของเหลวหล่อเย็น (น้ำ) ที่สองคืออากาศหรือน้ำมัน

ขั้นตอนการชุบแข็ง ส่วนที่ให้ความร้อนจนถึงอุณหภูมิที่ชุบแข็งจะถูกทำให้เย็นลงในเกลือหลอมเหลว หลังจากที่ค้างไว้เป็นเวลาที่จำเป็นเพื่อทำให้อุณหภูมิเท่ากันทั่วทั้งส่วน ชิ้นส่วนจะถูกทำให้เย็นลงในอากาศซึ่งช่วยลดความเครียดจากการดับ

การดับด้วยไอโซเทอร์มอล เช่น การดับขั้นบันได จะดำเนินการในตัวกลางทำความเย็นสองตัว อุณหภูมิของตัวกลางที่ร้อน (อ่างเกลือ ไนเตรต หรืออัลคาไลน์) นั้นแตกต่างกัน ขึ้นอยู่กับองค์ประกอบทางเคมีของเหล็ก แต่มักจะสูงกว่าจุดเปลี่ยนรูปมาร์เทนซิติกสำหรับเหล็กที่กำหนด 20-100 ° C การทำความเย็นขั้นสุดท้ายจนถึงอุณหภูมิห้องจะดำเนินการในอากาศ การชุบแข็งแบบไอโซเทอร์มอลใช้กันอย่างแพร่หลายสำหรับชิ้นส่วนเหล็กกล้าที่มีโลหะผสมสูง หลังจากการชุบแข็งด้วยอุณหภูมิความร้อน เหล็กจะได้คุณสมบัติความแข็งแรงสูง นั่นคือ การผสมผสานระหว่างความเหนียวสูงและความแข็งแรง

การชุบแข็งแบบแบ่งเบาบรรเทาได้ถูกนำมาใช้กันอย่างแพร่หลายในการผลิตเครื่องมือ กระบวนการประกอบด้วยความจริงที่ว่าชิ้นส่วนถูกเก็บไว้ในสื่อการระบายความร้อนจนกระทั่งเย็นสมบูรณ์ แต่ในช่วงเวลาหนึ่งจะถูกลบออกจากชิ้นส่วนนั้นเพื่อรักษาความร้อนจำนวนหนึ่งในแกนของชิ้นส่วนเนื่องจากการที่ตามมา การแบ่งเบาบรรเทาจะดำเนินการ

วันหยุด

การแบ่งเบาบรรเทาของเหล็กเป็นการดำเนินการขั้นสุดท้ายของการอบชุบด้วยความร้อน ซึ่งก่อให้เกิดโครงสร้างและด้วยเหตุนี้ จึงเป็นคุณสมบัติของเหล็ก การแบ่งเบาบรรเทาประกอบด้วยการให้ความร้อนแก่เหล็กจนถึงอุณหภูมิที่แตกต่างกัน (ขึ้นอยู่กับประเภทของการอบคืนตัว แต่ต่ำกว่าจุดวิกฤตเสมอ) โดยคงอุณหภูมินี้ไว้และเย็นตัวในอัตราที่ต่างกัน วัตถุประสงค์ของการแบ่งเบาบรรเทาคือการขจัดความเค้นภายในที่เกิดขึ้นระหว่างกระบวนการชุบแข็งและรับโครงสร้างที่ต้องการ

การแบ่งเบาบรรเทามีสามประเภท: สูง กลาง และต่ำ ขึ้นอยู่กับอุณหภูมิความร้อนของชิ้นส่วนชุบแข็ง

การแบ่งเบาบรรเทาสูงดำเนินการที่อุณหภูมิความร้อนสูงกว่า 350–600 ° C แต่ต่ำกว่าจุดวิกฤต การแบ่งเบาบรรเทานี้ใช้กับเหล็กโครงสร้าง

การแบ่งเบาบรรเทาโดยเฉลี่ยจะดำเนินการที่อุณหภูมิความร้อน 350 - 500 ° C; การแบ่งเบาบรรเทานี้ใช้กันอย่างแพร่หลายสำหรับเหล็กสปริงและสปริง

การแบ่งเบาบรรเทาต่ำจะดำเนินการที่อุณหภูมิ 150–250 ° C ความแข็งของชิ้นงานหลังจากการชุบแข็งยังคงไม่เปลี่ยนแปลง การแบ่งเบาบรรเทาต่ำใช้สำหรับเหล็กกล้าเครื่องมือคาร์บอนและโลหะผสมซึ่งต้องการความแข็งสูงและทนต่อการสึกหรอ

การควบคุมการแบ่งเบาบรรเทาดำเนินการโดยสีที่ทำให้มัวหมองที่ปรากฏบนพื้นผิวของชิ้นส่วน

สูงวัย

อายุเป็นกระบวนการของการเปลี่ยนแปลงคุณสมบัติของโลหะผสมโดยไม่มีการเปลี่ยนแปลงโครงสร้างจุลภาคที่เห็นได้ชัดเจน การเสื่อมสภาพมีสองประเภท: ความร้อนและการเสียรูป

การเสื่อมสภาพจากความร้อนเกิดขึ้นจากการเปลี่ยนแปลงความสามารถในการละลายของคาร์บอนในเหล็ก ขึ้นอยู่กับอุณหภูมิ

หากการเปลี่ยนแปลงของความแข็ง ความเป็นพลาสติก และความแข็งแรงเกิดขึ้นที่อุณหภูมิห้อง การเสื่อมสภาพดังกล่าวจะเรียกว่าเป็นธรรมชาติ

หากกระบวนการนี้เกิดขึ้นที่อุณหภูมิสูง การแก่จะเรียกว่าประดิษฐ์

การเสื่อมสภาพ (ทางกล) เกิดขึ้นหลังจากการเสียรูปของพลาสติกเย็น

การรักษาความเย็น

การอบชุบด้วยความร้อนรูปแบบใหม่เพื่อเพิ่มความแข็งของเหล็กโดยการแปลงออสเทนไนต์ที่คงเหลือของเหล็กชุบแข็งให้เป็นมาร์เทนไซต์ ทำได้โดยการทำให้เหล็กเย็นลงจนถึงอุณหภูมิของจุดมาร์เทนซิติกที่ต่ำกว่า

วิธีการชุบผิวแข็ง

การชุบผิวแข็งเป็นกระบวนการอบชุบด้วยความร้อน ซึ่งจะให้ความร้อนแก่ชั้นผิวของเหล็กจนถึงอุณหภูมิที่สูงกว่าอุณหภูมิวิกฤตและเย็นตัวลงภายหลังเพื่อให้ได้โครงสร้างมาร์เทนไซต์ในชั้นผิว

มีประเภทต่อไปนี้: การชุบแข็งแบบเหนี่ยวนำ; ดับในอิเล็กโทรไลต์ ดับด้วยความร้อนโดยกระแสความถี่สูง (HFC) ดับด้วยความร้อนจากเปลวไฟ

การชุบแข็งแบบเหนี่ยวนำขึ้นอยู่กับปรากฏการณ์ทางกายภาพ สาระสำคัญคือกระแสไฟฟ้าที่มีความถี่สูงไหลผ่านตัวนำ ทำให้เกิดสนามแม่เหล็กไฟฟ้ารอบตัวมัน กระแสน้ำวนเกิดขึ้นบนพื้นผิวของชิ้นส่วนที่วางอยู่ในสนามนี้ ทำให้โลหะร้อนขึ้นจนถึงอุณหภูมิสูง สิ่งนี้ทำให้การแปลงเฟสเกิดขึ้นได้

การชุบแข็งแบบเหนี่ยวนำแบ่งออกเป็นสามประเภทขึ้นอยู่กับวิธีการให้ความร้อน:

การให้ความร้อนและการชุบแข็งของพื้นผิวทั้งหมดพร้อมกัน (ใช้สำหรับชิ้นส่วนขนาดเล็ก);

การให้ความร้อนและการชุบแข็งแบบต่อเนื่องของแต่ละส่วน (ใช้สำหรับเพลาข้อเหวี่ยงและชิ้นส่วนที่คล้ายกัน)

การให้ความร้อนต่อเนื่องและการดับการเคลื่อนไหว (ใช้สำหรับชิ้นส่วนที่มีความยาว)

การชุบแข็งด้วยเปลวไฟ กระบวนการชุบแข็งด้วยเปลวไฟประกอบด้วยการให้ความร้อนอย่างรวดเร็วของพื้นผิวของชิ้นส่วนด้วยเปลวไฟอะเซทิลีน-ออกซิเจน แก๊สออกซิเจน หรือเปลวไฟออกซิเจน-น้ำมันก๊าดจนถึงอุณหภูมิการชุบแข็ง ตามด้วยการทำให้เย็นลงด้วยน้ำหรืออิมัลชัน

การดับในอิเล็กโทรไลต์ กระบวนการดับในอิเล็กโทรไลต์มีดังนี้: ส่วนที่ชุบแข็งจะถูกหย่อนลงในอ่างด้วยอิเล็กโทรไลต์ (สารละลายเกลือเผา 5-10%) และผ่านกระแส 220–250 V เป็นผลให้ส่วน ถูกทำให้ร้อนถึงอุณหภูมิสูง ชิ้นส่วนถูกทำให้เย็นลงในอิเล็กโทรไลต์เดียวกัน (หลังจากปิดกระแสไฟฟ้า) หรือในถังดับพิเศษ

การรักษาความร้อนด้วยเครื่องกล

การบำบัดด้วยความร้อน (TMO) เป็นวิธีการใหม่ในการชุบแข็งโลหะและโลหะผสมในขณะที่ยังคงความเป็นพลาสติกที่เพียงพอ ผสมผสานการเปลี่ยนรูปพลาสติกและการชุบแข็งด้วยความร้อน (การชุบแข็งและการแบ่งเบาบรรเทา) การประมวลผลทางความร้อนเครื่องกลมีสามวิธีหลัก

การบำบัดด้วยความร้อนที่อุณหภูมิต่ำ (N.T.M.O.) จะขึ้นอยู่กับการชุบแข็งแบบขั้นบันได กล่าวคือ การเปลี่ยนรูปพลาสติกของเหล็กจะดำเนินการที่อุณหภูมิของความเสถียรสัมพัทธ์ของออสเทนไนต์ ตามด้วยการชุบแข็งและการแบ่งเบาบรรเทา

การบำบัดด้วยความร้อนที่อุณหภูมิสูง (V.T.M.O) ในกรณีนี้ การเปลี่ยนรูปพลาสติกจะดำเนินการที่อุณหภูมิของความเสถียรของออสเทนไนต์ ตามด้วยการดับและแบ่งเบาบรรเทา

การเปลี่ยนรูปแบบเบื้องต้นด้วยความร้อนจากเครื่องกล (PTMO) ในกรณีนี้สามารถทำได้ที่อุณหภูมิ N.T.M.O และ V.T.M.O หรือที่อุณหภูมิ 20 ° C นอกจากนี้ยังมีการอบชุบด้วยความร้อนตามปกติ: การดับและการแบ่งเบาบรรเทา

วัตถุประสงค์และประเภทของการบำบัดด้วยความร้อนด้วยเคมี

การบำบัดด้วยความร้อนด้วยเคมีเป็นกระบวนการที่ผสมผสานระหว่างผลกระทบทางความร้อนและทางเคมีเพื่อเปลี่ยนองค์ประกอบ โครงสร้าง และคุณสมบัติของชั้นผิวของเหล็ก

วัตถุประสงค์ของการบำบัดด้วยความร้อนด้วยสารเคมี: การเพิ่มความแข็งผิว ความต้านทานการสึกหรอ ขีดจำกัดความทนทาน ความต้านทานการกัดกร่อน ความต้านทานความร้อน (ความต้านทานตะกรัน) ความต้านทานกรด

การบำบัดด้วยความร้อนด้วยสารเคมีประเภทต่อไปนี้ใช้กันอย่างแพร่หลายในอุตสาหกรรม: carburizing; ไนโตรคาร์บูไรซิ่ง; ไนไตรดิ้ง; ไซยาไนเดชัน; การแพร่กระจายของโลหะ

การประสานเป็นกระบวนการอิ่มตัวของคาร์บอนบนพื้นผิวที่ทำขึ้นเพื่อทำให้ชิ้นส่วนชุบแข็งผิว

ขึ้นอยู่กับตัวแทน carburizing ที่ใช้ carburizing แบ่งออกเป็นสามประเภท: carburizing กับตัวแทน carburizing ที่เป็นของแข็ง แก๊สคาร์บูไรซิ่ง (มีเทน โพรเพน ก๊าซธรรมชาติ)

แก๊สคาร์บูไรซิ่ง ชิ้นส่วนได้รับความร้อนถึง 900-950 องศาเซลเซียสในเตาหลอมพิเศษที่ปิดสนิท ซึ่งก๊าซที่มีคาร์บอนเป็นส่วนประกอบ [ธรรมชาติ (ธรรมชาติ) หรือของเทียม] จะถูกจ่ายให้ไหลอย่างต่อเนื่อง

กระบวนการคาร์บูไรซิ่งในคาร์บูไรเซอร์ที่เป็นของแข็งมีดังนี้ ชิ้นส่วนที่บรรจุในกล่องพร้อมกับคาร์บูไรเซอร์ (ส่วนผสมของถ่านกัมมันต์กับสารกระตุ้น) จะถูกทำให้ร้อนที่อุณหภูมิหนึ่งและเก็บไว้ที่อุณหภูมินี้เป็นเวลานาน จากนั้นจึงทำให้เย็นลงและผ่านการอบชุบด้วยความร้อน

ชิ้นส่วนที่ทำจากเหล็กกล้าคาร์บอนและโลหะผสมที่มีปริมาณคาร์บอนไม่เกิน 0.2% จะต้องผ่านการประสานด้วยวิธีการใดๆ ข้างต้น เหล็กกล้าผสมคาร์บูไรซิ่งที่มีองค์ประกอบก่อรูปคาร์ไบด์ Cr, W, V ให้โดยเฉพาะ ผลลัพธ์ที่ดี: นอกจากจะเพิ่มความแข็งผิวและความต้านทานการสึกหรอแล้ว ขีดจำกัดความล้ายังเพิ่มขึ้นอีกด้วย

ไนไตรดิ้งเป็นกระบวนการทำให้ชั้นผิวของโลหะและโลหะผสมอิ่มตัว ผลิตภัณฑ์เหล็ก หรือชิ้นส่วนที่มีไนโตรเจนอิ่มตัวเมื่อให้ความร้อนในสภาพแวดล้อมที่เหมาะสม ความแข็งของผิวผลิตภัณฑ์ ความทนทาน ความต้านทานการสึกหรอ และความต้านทานการกัดกร่อนเพิ่มขึ้น

Cyanidation - ความอิ่มตัวของชั้นผิวของผลิตภัณฑ์พร้อมกันกับคาร์บอนและไนโตรเจน

ไซยาไนเดชั่นมีความโดดเด่นขึ้นอยู่กับสื่อที่ใช้: ในตัวกลางที่เป็นของแข็ง ในสื่อของเหลว ในสภาพแวดล้อมที่เป็นก๊าซ

ไซยาไนเดชันแบ่งออกเป็นอุณหภูมิต่ำและอุณหภูมิสูง ทั้งนี้ขึ้นอยู่กับอุณหภูมิความร้อน

ไซยาไนเดชันในตัวกลางที่เป็นของเหลวจะดำเนินการในอ่างเกลือหลอมเหลว

ไซยาไนเดชันในสภาพแวดล้อมที่เป็นก๊าซ (ไนโตรคาร์บูไรซิ่ง) กระบวนการอิ่มตัวพร้อมกันของพื้นผิวของชิ้นส่วนที่มีคาร์บอนและไนโตรเจน ด้วยเหตุนี้ ชิ้นส่วนจะได้รับความร้อนในสภาพแวดล้อมที่ประกอบด้วยก๊าซประสานและแอมโมเนีย กล่าวคือ ไนโตรคาร์บูไรซิ่งรวมกระบวนการของก๊าซคาร์บูไรซิ่งและไนไตรดิ้ง

ความอิ่มตัวของการแพร่กระจายด้วยโลหะและเมทัลลอยด์

วิธีการอิ่มตัวพื้นผิวของชิ้นส่วนด้วยโลหะต่างๆ (อลูมิเนียม โครเมียม ฯลฯ) และโลหะ (ซิลิกอน โบรอน ฯลฯ) มีอยู่และใช้ในอุตสาหกรรม วัตถุประสงค์ของความอิ่มตัวดังกล่าวคือการเพิ่มความต้านทานตะกรัน ความต้านทานการกัดกร่อน ความต้านทานกรด ความแข็ง และความต้านทานการสึกหรอของชิ้นส่วน เป็นผลให้ชั้นพื้นผิวได้รับคุณสมบัติพิเศษซึ่งช่วยประหยัดองค์ประกอบการผสม

การทำอะลูมิเนียมเป็นกระบวนการทำให้ชั้นผิวของเหล็กอิ่มตัวด้วยอะลูมิเนียมเพื่อเพิ่มความต้านทานความร้อน (ความต้านทานตะกรัน) และความทนทานต่อการกัดกร่อนในชั้นบรรยากาศ

การตกตะกอนจะดำเนินการในส่วนผสมที่เป็นผง ในอ่างที่มีอะลูมิเนียมหลอมเหลว ในบรรยากาศของแก๊ส และโดยการพ่นอะลูมิเนียมเหลว

การชุบโครเมียมเป็นกระบวนการชุบผิวชั้นผิวของเหล็กด้วยโครเมียมเพื่อเพิ่มความต้านทานการกัดกร่อนและทนความร้อน และเมื่อชุบโครเมียมเหล็กกล้าคาร์บอนสูง - เพื่อเพิ่มความแข็งและความทนทานต่อการสึกหรอ

การทำซิลิกอนเป็นกระบวนการทำให้ชั้นผิวของชิ้นส่วนอิ่มตัวด้วยซิลิกอนเพื่อเพิ่มความต้านทานการกัดกร่อนและความทนทานต่อกรด ชิ้นส่วนซิลิโคนทำจากเหล็กกล้าคาร์บอนต่ำและปานกลาง รวมทั้งจากเหล็กหล่อเหนียวและเหนียว

การน่าเบื่อเป็นกระบวนการของการอิ่มตัวของชั้นผิวของชิ้นส่วนที่มีโบรอน วัตถุประสงค์ของการเจาะคือเพื่อเพิ่มความแข็ง ความทนทานต่อการสึกหรอและการสึกกร่อนในสภาพแวดล้อมที่รุนแรง ทนความร้อนและทนความร้อนของชิ้นส่วนเหล็ก มีสองวิธีในการขุดเจาะ: อิเล็กโทรไลซิสของเหลวและโบริดจ์ก๊าซ

ซัลไฟด์เป็นกระบวนการทำให้ชั้นผิวของชิ้นส่วนเหล็กอิ่มตัวด้วยกำมะถัน เพื่อปรับปรุงคุณสมบัติรับแรงกดที่รุนแรงและเพิ่มความต้านทานการสึกหรอของชิ้นส่วน

Sulfocyanation เป็นกระบวนการทำให้พื้นผิวของชิ้นส่วนเหล็กอิ่มตัวด้วยกำมะถัน คาร์บอน และไนโตรเจน ผลรวมของกำมะถันและไนโตรเจนในชั้นผิวของโลหะทำให้คุณสมบัติความดันสูงและทนต่อการสึกหรอสูงกว่าเมื่อเปรียบเทียบกับความอิ่มตัวของกำมะถันเพียงอย่างเดียว

การอบชุบด้วยความร้อนของเหล็กหล่อ

การอบชุบด้วยความร้อนของเหล็กหล่อมีจุดมุ่งหมายเพื่อบรรเทาความเค้นภายในที่เกิดขึ้นระหว่างการหล่อและทำให้เกิดการเปลี่ยนแปลงในขนาดและรูปร่างของการหล่อเมื่อเวลาผ่านไป ลดความแข็งและปรับปรุงความสามารถในการแปรรูปโดยการตัด และเพิ่มคุณสมบัติทางกล เหล็กหล่อต้องผ่านการอบอ่อน การทำให้เป็นมาตรฐาน การชุบแข็งและการแบ่งเบาบรรเทา ตลอดจนการบำบัดด้วยความร้อนทางเคมีบางประเภท (ไนไตรดิง อะลูมิไนซ์ การชุบโครเมียม)

การหลอมเพื่อบรรเทาความเครียดภายใน เหล็กหล่อต้องผ่านการหลอมที่อุณหภูมิต่อไปนี้: เหล็กหล่อสีเทาที่มีกราไฟท์แผ่น 500 - 570? С; เหล็กหล่อเป็นก้อนกลมความแข็งแรงสูง 550 - 650? C; เหล็กหล่อโลหะผสมต่ำ 570 - 600? C; เหล็กหล่ออัลลอยด์สูง 620 - 650? C. ด้วยการหลอมนี้ การแปลงเฟสไม่เกิดขึ้น แต่ขจัดความเค้นภายใน ความหนืดที่เพิ่มขึ้น การบิดเบี้ยวและการแตกร้าว จะถูกยกเว้นระหว่างการใช้งาน

การหลอมให้อ่อนตัว (การหลอมที่อุณหภูมิต่ำด้วยกราไฟท์) ดำเนินการเพื่อปรับปรุงความสามารถในการแปรรูปโดยการตัดและเพิ่มความเหนียว ดำเนินการโดยการถือครองนานที่ 680 - 700 ° C หรือโดยการหล่อเย็นช้าที่ 760 - 700 ° C สำหรับชิ้นส่วนที่ซับซ้อน การระบายความร้อนจะช้า และสำหรับชิ้นส่วนธรรมดาจะถูกเร่งให้เร็วขึ้น

การหลอมด้วยกราไฟท์ซึ่งเป็นผลมาจากเหล็กที่หลอมได้มาจากเหล็กหล่อสีขาว

การทำให้เป็นมาตรฐานใช้เพื่อเพิ่มคาร์บอนที่ถูกผูกไว้ เพิ่มความแข็ง ความแข็งแรง และความต้านทานการสึกหรอของเหล็กสีเทา เหล็กดัด และเหล็กดัด ในระหว่างการทำให้เป็นมาตรฐาน เหล็กหล่อ (การหล่อ) จะถูกทำให้ร้อนเหนืออุณหภูมิของช่วงการเปลี่ยนแปลงที่ 850 - 950 ° C และหลังจากถือไว้ จะทำให้เย็นลงในอากาศ

สีเทา เหล็กดัด และเหล็กดัดดับเพื่อเพิ่มความแข็ง ความแข็งแรง และความทนทานต่อการสึกหรอ ตามวิธีการดำเนินการ การชุบเหล็กหล่อสามารถทำได้โดยปริมาตรต่อเนื่อง อุณหภูมิคงที่ และพื้นผิว

ด้วยการดับตามปริมาตรอย่างต่อเนื่อง เหล็กหล่อจะถูกให้ความร้อนที่อุณหภูมิ 850 - 950 ° C จากนั้นจะถูกเก็บไว้เพื่อให้ความร้อนและละลายคาร์บอนอย่างสมบูรณ์ การทำความเย็นจะดำเนินการในน้ำหรือน้ำมัน หลังจากการดับไฟจะดำเนินการที่อุณหภูมิ 200 - 600? C. ส่งผลให้ความแข็ง ความแข็งแรง และความต้านทานการสึกหรอของเหล็กหล่อเพิ่มขึ้น

ในระหว่างการดับด้วยอุณหภูมิความร้อน เหล็กหล่อจะถูกให้ความร้อนในลักษณะเดียวกับในระหว่างการชุบแข็งแบบต่อเนื่องโดยปริมาตร เก็บไว้ 10 ถึง 90 นาที และเย็นในเกลือหลอมเหลวที่ 200–400 ° C และหลังจากถือไว้ จะถูกทำให้เย็นในอากาศ

การชุบผิวแข็งด้วยความร้อนของชั้นผิวโดยเปลวไฟออกซิเจน-อะเซทิลีน กระแสความถี่สูง หรือในอิเล็กโทรไลต์ อุณหภูมิความร้อน 900 - 1,000? С. หล่อเย็นในน้ำ น้ำมัน หรืออิมัลชันน้ำมัน

การเสื่อมสภาพจะใช้เพื่อทำให้ขนาดของชิ้นส่วนเหล็กหล่อมีเสถียรภาพ ป้องกันการบิดงอและบรรเทาความเครียดภายใน มักดำเนินการตามอายุหลังจากการตัดเฉือนหยาบ การแก่ชรามีสองประเภท: ธรรมชาติและประดิษฐ์

การแก่ชราตามธรรมชาติทำได้ในที่กลางแจ้งหรือในที่ร่ม หลังจากหล่อแล้วสินค้ามีอายุ 6 - 15 เดือน

การเกิดริ้วรอยประดิษฐ์จะเกิดขึ้นที่อุณหภูมิสูง ระยะเวลา - หลายชั่วโมง ในระหว่างการบ่มเทียม เหล็กหล่อจะถูกบรรจุลงในเตาเผาที่ให้ความร้อนถึง 100 - 200? C อุ่นที่อุณหภูมิ 550 - 570? C ที่อัตรา 30 - 60? C ต่อชั่วโมง เก็บไว้ 3 - 5 ชั่วโมง และระบายความร้อนพร้อมกับเตาอบที่ความเร็ว 20 - 40? C ต่อชั่วโมง จนถึงอุณหภูมิ 150 - 200? C แล้วระบายความร้อนด้วยอากาศ

การอบชุบด้วยความร้อนทางเคมีของเหล็กหล่อ

เพื่อเพิ่มความแข็งผิวและความทนทานต่อการสึกหรอ เหล็กหล่อสีเทาต้องผ่านกระบวนการไนไตรดิ้ง เหล็กหล่อสีเทามุกที่เจือด้วยโครเมียม โมลิบดีนัม และอะลูมิเนียมมักถูกไนไตรด์ อุณหภูมิไนไตรดิ้ง 550 - 580? С เวลาถือ 30 - 70 ชั่วโมง นอกจากไนไตรดิ้งแล้ว การเพิ่มความแข็งผิวและความต้านทานการสึกหรอของเหล็กหล่อสีเทาผสมมุกด้วยแก๊สและไซยาไนเดชันเหลวที่อุณหภูมิ 570 องศาเซลเซียส เพื่อเพิ่มความต้านทานความร้อน การหล่อเหล็กหล่อสามารถเป็นอลูมิไนซ์ และเพื่อให้ได้ความต้านทานการกัดกร่อนสูงในกรด ซิลิกอน

การอบชุบด้วยความร้อนของโลหะผสมที่ไม่ใช่เหล็ก

โลหะผสมอลูมิเนียม

อลูมิเนียมอัลลอยด์ผ่านการอบชุบด้วยความร้อนสามประเภท: การหลอม การชุบ และการเสื่อมสภาพ ประเภทหลักของการหลอม ได้แก่ การแพร่ การตกผลึกซ้ำ และโลหะผสมที่ชุบแข็งด้วยความร้อน

การทำให้เป็นเนื้อเดียวกันใช้เพื่อปรับสมดุลไมโครเฮเทอโรเจนียีทางเคมีของเมล็ดธัญพืชของสารละลายที่เป็นของแข็ง ในการทำให้เป็นเนื้อเดียวกัน อลูมิเนียมอัลลอยด์จะถูกให้ความร้อนที่ 450 - 520 องศาเซลเซียส และเก็บไว้ที่อุณหภูมิเหล่านี้เป็นเวลา 4 ถึง 40 ชั่วโมง หลังจากถือ-เย็นร่วมกับเตาอบหรือในอากาศ เป็นผลให้โครงสร้างมีความเป็นเนื้อเดียวกันมากขึ้นและความเป็นพลาสติกเพิ่มขึ้น

การหลอมผลึกซ้ำสำหรับอลูมิเนียมและโลหะผสมที่ใช้กันอย่างแพร่หลายมากกว่าเหล็กกล้า นี่เป็นเพราะความจริงที่ว่าโลหะเช่นอลูมิเนียมและทองแดงรวมถึงโลหะผสมหลายชนิดที่มีพื้นฐานจากพวกเขานั้นไม่ได้ชุบแข็งโดยการชุบแข็งและการเพิ่มคุณสมบัติทางกลสามารถทำได้โดยการทำงานเย็นด้วยแรงดันเท่านั้นและการหลอมใหม่เป็นสื่อกลาง การดำเนินการในการรักษานี้ อุณหภูมิของการหลอมโลหะผสมอลูมิเนียมอีกครั้งคือ 300 - 500 ° C การเปิดรับแสงคือ 0.5 - 2 ชั่วโมง

ฯลฯ.................

ในหัวข้อ: "การรักษาความร้อนของโลหะและโลหะผสม"

บทนำ

การอบชุบด้วยความร้อนใช้ในขั้นตอนต่างๆ ของการผลิตชิ้นส่วนเครื่องจักรและผลิตภัณฑ์โลหะ ในบางกรณี อาจเป็นการดำเนินการขั้นกลางในการปรับปรุงความสามารถในการแปรรูปของโลหะผสมด้วยแรงดัน การตัด ในส่วนอื่นๆ เป็นการดำเนินการขั้นสุดท้ายที่ให้ชุดตัวบ่งชี้ที่จำเป็นของคุณสมบัติทางกล กายภาพ และการทำงานของผลิตภัณฑ์หรือกึ่ง ผลิตภัณฑ์สำเร็จรูป. ผลิตภัณฑ์กึ่งสำเร็จรูปต้องผ่านการอบชุบด้วยความร้อนเพื่อปรับปรุงโครงสร้าง ลดความแข็ง (ปรับปรุงความสามารถในการแปรรูป) และชิ้นส่วน - เพื่อให้มีคุณสมบัติที่จำเป็นบางอย่าง (ความแข็ง ความทนทานต่อการสึกหรอ ความแข็งแรง และอื่นๆ)

จากการอบชุบด้วยความร้อน คุณสมบัติของโลหะผสมจึงสามารถเปลี่ยนแปลงได้หลากหลาย ความเป็นไปได้ที่คุณสมบัติเชิงกลจะเพิ่มขึ้นอย่างมีนัยสำคัญหลังจากการอบชุบด้วยความร้อนเมื่อเปรียบเทียบกับสถานะเริ่มต้นทำให้สามารถเพิ่มความเครียดที่อนุญาต ลดขนาดและน้ำหนักของเครื่องจักรและกลไก และเพิ่มความน่าเชื่อถือและอายุการใช้งานของผลิตภัณฑ์ การปรับปรุงคุณสมบัติอันเป็นผลมาจากการอบชุบด้วยความร้อนช่วยให้สามารถใช้โลหะผสมที่มีองค์ประกอบที่เรียบง่ายกว่าและมีราคาถูกกว่า โลหะผสมยังได้รับคุณสมบัติใหม่ ดังนั้นขอบเขตของการใช้งานจึงเพิ่มขึ้น

วัตถุประสงค์และประเภทของการรักษาความร้อน

การบำบัดด้วยความร้อน (ความร้อน) หมายถึงกระบวนการซึ่งสาระสำคัญคือการให้ความร้อนและความเย็นของผลิตภัณฑ์ตามโหมดบางอย่างซึ่งเป็นผลมาจากการเปลี่ยนแปลงโครงสร้างองค์ประกอบของเฟสคุณสมบัติทางกลและทางกายภาพของวัสดุโดยไม่เปลี่ยนแปลง องค์ประกอบทางเคมี

วัตถุประสงค์ของการอบชุบด้วยความร้อนของโลหะคือเพื่อให้ได้ความแข็งที่ต้องการ ปรับปรุงคุณสมบัติด้านความแข็งแรงของโลหะและโลหะผสม การอบชุบด้วยความร้อนแบ่งออกเป็น ความร้อน ความร้อนจากเครื่องกล และความร้อนจากสารเคมี การอบชุบด้วยความร้อน - เฉพาะผลกระทบจากความร้อน, เทอร์โมแมคคานิคอล - การรวมกันของการสัมผัสความร้อนและการเสียรูปของพลาสติก, เคมี-ความร้อน - การรวมกันของผลกระทบจากความร้อนและสารเคมี การอบชุบด้วยความร้อนขึ้นอยู่กับสถานะโครงสร้างที่ได้จากการใช้งาน แบ่งออกเป็นการอบอ่อน (แบบที่หนึ่งและแบบที่สอง) การชุบแข็งและการแบ่งเบาบรรเทา

การหลอม

การหลอม -การอบชุบด้วยความร้อนประกอบด้วยการให้ความร้อนแก่โลหะจนถึงอุณหภูมิที่กำหนด การคงไว้และการระบายความร้อนช้ามากพร้อมกับเตาหลอม ใช้เพื่อปรับปรุงการแปรรูปโลหะโดยการตัด ลดความแข็ง ให้ได้โครงสร้างที่ละเอียด เช่นเดียวกับการบรรเทาความเครียด ขจัดความไม่เท่าเทียมกันทุกประเภท (หรือทั้งหมด) ที่เข้าสู่โลหะระหว่างการทำงานครั้งก่อน (การตัดเฉือน แรงดัน) บำบัด หล่อ เชื่อม) ปรับปรุงโครงสร้างเหล็ก

การหลอมชนิดแรก... นี่คือการหลอมซึ่งการเปลี่ยนแปลงเฟสจะไม่เกิดขึ้น และหากเกิดขึ้น ก็จะไม่ส่งผลต่อผลลัพธ์ขั้นสุดท้ายตามวัตถุประสงค์ที่ตั้งใจไว้ การหลอมประเภทแรกมีดังต่อไปนี้: การทำให้เป็นเนื้อเดียวกันและการตกผลึกใหม่

การทำให้เป็นเนื้อเดียวกัน- นี่คือการหลอมด้วยการเปิดรับแสงเป็นเวลานานที่อุณหภูมิสูงกว่า 950 ° C (ปกติคือ 1100–1200 ° C) เพื่อทำให้องค์ประกอบทางเคมีเท่ากัน

การตกผลึกใหม่- นี่คือการหลอมเหล็กชุบแข็งที่อุณหภูมิเกินอุณหภูมิของการตกผลึกซ้ำเพื่อขจัดการชุบแข็งและได้ขนาดเกรนที่แน่นอน

การหลอมแบบที่สอง... นี่คือการหลอม ซึ่งการแปลงเฟสกำหนดวัตถุประสงค์ที่ตั้งใจไว้ มีประเภทต่อไปนี้: สมบูรณ์, ไม่สมบูรณ์, การแพร่กระจาย, อุณหภูมิความร้อน, แสง, การทำให้เป็นมาตรฐาน (การทำให้เป็นมาตรฐาน), การทำให้เป็นทรงกลม (สำหรับเพอร์ไลต์แบบละเอียด)

หลอมเต็มผลิตโดยให้ความร้อนเหล็ก 30-50 ° C เหนือจุดวิกฤติโดยถือที่อุณหภูมินี้และเย็นตัวช้าถึง 400-500 ° C ที่อัตรา 200 ° C ต่อชั่วโมงสำหรับเหล็กกล้าคาร์บอน 100 ° C ต่อชั่วโมงสำหรับเหล็กกล้าโลหะผสมต่ำ และ 50 ° C ต่อชั่วโมงสำหรับเหล็กกล้าอัลลอยด์สูง โครงสร้างของเหล็กหลังจากการอบอ่อนมีความสมดุลและมั่นคง

การหลอมที่ไม่สมบูรณ์ผลิตโดยให้ความร้อนแก่เหล็กที่อุณหภูมิหนึ่งในช่วงการเปลี่ยนแปลง จับตัวไว้ และเย็นตัวช้า การหลอมที่ไม่สมบูรณ์จะใช้เพื่อลดความเครียดภายใน ลดความแข็ง และปรับปรุงความสามารถในการแปรรูป

การหลอมแบบกระจาย... โลหะถูกทำให้ร้อนที่อุณหภูมิ 1100–1200 ° C เนื่องจากในกรณีนี้ กระบวนการแพร่ที่จำเป็นสำหรับการจัดตำแหน่งขององค์ประกอบทางเคมีจะดำเนินการอย่างเต็มที่มากขึ้น

การอบอ่อนด้วยอุณหภูมิความร้อนประกอบด้วย: เหล็กถูกทำให้ร้อนและเย็นลงอย่างรวดเร็ว (บ่อยครั้งโดยการถ่ายโอนไปยังเตาอื่น) จนถึงอุณหภูมิที่ต่ำกว่าระดับวิกฤตโดย 50-100 ° C ส่วนใหญ่ใช้กับโลหะผสมเหล็ก เป็นข้อได้เปรียบทางเศรษฐกิจ เนื่องจากระยะเวลาของการหลอมแบบธรรมดา (13 - 15) ชั่วโมง และการหลอมด้วยอุณหภูมิความร้อน (4 - 6) ชั่วโมง

การหลอมเป็นทรงกลม (สำหรับเพอร์ไลต์แบบเม็ด) ประกอบด้วยการให้ความร้อนแก่เหล็กเหนืออุณหภูมิวิกฤต 20 - 30 ° C โดยคงอุณหภูมินี้ไว้และเย็นตัวช้า

อบอ่อนสดใสดำเนินการตามโหมดการหลอมที่สมบูรณ์หรือไม่สมบูรณ์โดยใช้บรรยากาศป้องกันหรือกากตะกอนในเตาเผาที่มีสุญญากาศบางส่วน ใช้เพื่อปกป้องพื้นผิวโลหะจากการเกิดออกซิเดชันและการแยกคาร์บอน

การทำให้เป็นมาตรฐาน- ประกอบด้วยการให้ความร้อนแก่โลหะจนถึงอุณหภูมิ (30–50) ºС เหนือจุดวิกฤตและการระบายความร้อนในอากาศในภายหลัง จุดประสงค์ของการทำให้เป็นมาตรฐานนั้นแตกต่างกันไปตามองค์ประกอบของเหล็ก แทนที่จะอบอ่อน เหล็กกล้าคาร์บอนต่ำจะถูกทำให้เป็นมาตรฐาน สำหรับเหล็กกล้าคาร์บอนปานกลางจะใช้การทำให้เป็นมาตรฐานแทนการชุบแข็งและการแบ่งเบาบรรเทาสูง เหล็กกล้าคาร์บอนสูงถูกทำให้เป็นมาตรฐานเพื่อขจัดตาข่ายซีเมนต์ Normalization ตามด้วย Tempering สูง ใช้แทนการหลอมเพื่อแก้ไขโครงสร้างของโลหะผสมเหล็ก การทำให้เป็นมาตรฐานเป็นการดำเนินการที่ประหยัดกว่าเมื่อเปรียบเทียบกับการหลอม เนื่องจากไม่ต้องการการระบายความร้อนไปพร้อมกับเตาหลอม

ชุบแข็ง

ชุบแข็ง- เป็นการให้ความร้อนจนถึงอุณหภูมิที่เหมาะสม จับตัวไว้ และเย็นตัวลงอย่างรวดเร็ว เพื่อให้ได้โครงสร้างที่ไม่สมดุล

อันเป็นผลมาจากการชุบแข็ง ความแข็งแรงและความแข็งเพิ่มขึ้นและความเหนียวของเหล็กลดลง พารามิเตอร์หลักสำหรับการดับคืออุณหภูมิความร้อนและอัตราการทำความเย็น อัตราการชุบแข็งที่สำคัญคืออัตราการทำความเย็นที่ให้โครงสร้าง - มาร์เทนไซต์หรือมาร์เทนไซต์และออสเทนไนต์ที่เก็บรักษาไว้

ขึ้นอยู่กับรูปร่างของชิ้นส่วน เกรดเหล็กและชุดคุณสมบัติที่ต้องการ ใช้วิธีการชุบแข็งแบบต่างๆ

ดับร้อนในเครื่องเดียว... ชิ้นส่วนถูกทำให้ร้อนจนถึงอุณหภูมิดับและระบายความร้อนในเครื่องทำความเย็นเดียว (น้ำ, น้ำมัน)

การชุบแข็งในสองสภาพแวดล้อม (การชุบแข็งเป็นระยะ)- นี่คือการดับซึ่งชิ้นส่วนถูกทำให้เย็นลงตามลำดับในสื่อสองตัว: ตัวกลางแรกคือน้ำหล่อเย็น (น้ำ) ตัวที่สองคืออากาศหรือน้ำมัน

ขั้นตอนการชุบแข็ง... ส่วนที่ให้ความร้อนจนถึงอุณหภูมิที่ชุบแข็งจะถูกทำให้เย็นลงในเกลือหลอมเหลว หลังจากที่ค้างไว้เป็นเวลาที่จำเป็นเพื่อทำให้อุณหภูมิเท่ากันทั่วทั้งส่วน ชิ้นส่วนจะถูกทำให้เย็นลงในอากาศซึ่งช่วยลดความเครียดจากการดับ

การชุบแข็งด้วยอุณหภูมิความร้อนเช่นเดียวกับแบบขั้นบันได มันถูกผลิตขึ้นในสารทำความเย็นสองตัว อุณหภูมิของตัวกลางที่ร้อน (อ่างเกลือ ไนเตรต หรืออัลคาไลน์) นั้นแตกต่างกัน ขึ้นอยู่กับองค์ประกอบทางเคมีของเหล็ก แต่มักจะสูงกว่าจุดเปลี่ยนรูปมาร์เทนซิติกสำหรับเหล็กที่กำหนด 20-100 ° C การทำความเย็นขั้นสุดท้ายจนถึงอุณหภูมิห้องจะดำเนินการในอากาศ การชุบแข็งแบบไอโซเทอร์มอลใช้กันอย่างแพร่หลายสำหรับชิ้นส่วนเหล็กกล้าที่มีโลหะผสมสูง หลังจากการชุบแข็งด้วยอุณหภูมิความร้อน เหล็กจะได้คุณสมบัติความแข็งแรงสูง นั่นคือ การผสมผสานระหว่างความเหนียวสูงและความแข็งแรง

การชุบแข็งแบบแบ่งเบาบรรเทามีการใช้งานที่หลากหลายในการทำเครื่องมือ กระบวนการประกอบด้วยความจริงที่ว่าชิ้นส่วนถูกเก็บไว้ในสื่อการระบายความร้อนจนกระทั่งเย็นสมบูรณ์ แต่ในช่วงเวลาหนึ่งจะถูกลบออกจากชิ้นส่วนนั้นเพื่อรักษาความร้อนจำนวนหนึ่งในแกนของชิ้นส่วนเนื่องจากการที่ตามมา การแบ่งเบาบรรเทาจะดำเนินการ

วันหยุด

วันหยุดเหล็กเป็นการดำเนินการขั้นสุดท้ายของการอบชุบด้วยความร้อน ซึ่งก่อให้เกิดโครงสร้างและเป็นผลให้คุณสมบัติของเหล็ก การแบ่งเบาบรรเทาประกอบด้วยการให้ความร้อนแก่เหล็กจนถึงอุณหภูมิที่แตกต่างกัน (ขึ้นอยู่กับประเภทของการอบคืนตัว แต่ต่ำกว่าจุดวิกฤตเสมอ) โดยคงอุณหภูมินี้ไว้และเย็นตัวในอัตราที่ต่างกัน วัตถุประสงค์ของการแบ่งเบาบรรเทาคือการขจัดความเค้นภายในที่เกิดขึ้นระหว่างกระบวนการชุบแข็งและรับโครงสร้างที่ต้องการ

การแบ่งเบาบรรเทามีสามประเภท: สูง กลาง และต่ำ ขึ้นอยู่กับอุณหภูมิความร้อนของชิ้นส่วนชุบแข็ง

วันหยุดยาวผลิตที่อุณหภูมิความร้อนสูงกว่า 350–600 ° C แต่ต่ำกว่าจุดวิกฤต การแบ่งเบาบรรเทานี้ใช้กับเหล็กโครงสร้าง

วันหยุดเฉลี่ยผลิตที่อุณหภูมิความร้อน 350 - 500 ° C; การแบ่งเบาบรรเทานี้ใช้กันอย่างแพร่หลายสำหรับเหล็กสปริงและสปริง

วันหยุดน้อยผลิตที่อุณหภูมิ 150–250 ° C ความแข็งของชิ้นงานหลังจากการชุบแข็งยังคงไม่เปลี่ยนแปลง การแบ่งเบาบรรเทาต่ำใช้สำหรับเหล็กกล้าเครื่องมือคาร์บอนและโลหะผสมซึ่งต้องการความแข็งสูงและทนต่อการสึกหรอ

การควบคุมการแบ่งเบาบรรเทาดำเนินการโดยสีที่ทำให้มัวหมองที่ปรากฏบนพื้นผิวของชิ้นส่วน

สูงวัย

สูงวัยเป็นกระบวนการเปลี่ยนคุณสมบัติของโลหะผสมโดยไม่มีการเปลี่ยนแปลงโครงสร้างจุลภาคที่เห็นได้ชัดเจน การเสื่อมสภาพมีสองประเภท: ความร้อนและการเสียรูป

อายุความร้อนเกิดขึ้นจากการเปลี่ยนแปลงความสามารถในการละลายของคาร์บอนในเหล็ก ขึ้นอยู่กับอุณหภูมิ

หากการเปลี่ยนแปลงของความแข็ง ความเป็นพลาสติก และความแข็งแรงเกิดขึ้นที่อุณหภูมิห้อง การเสื่อมสภาพดังกล่าวจะเรียกว่า เป็นธรรมชาติ.

หากกระบวนการเกิดขึ้นที่อุณหภูมิสูงจะเรียกว่าความชรา เทียม.

การเสียรูป (เครื่องกล) ริ้วรอยเกิดขึ้นหลังจากการเสียรูปพลาสติกเย็น

การรักษาความเย็น

การอบชุบด้วยความร้อนรูปแบบใหม่เพื่อเพิ่มความแข็งของเหล็กโดยการแปลงออสเทนไนต์ที่คงเหลือของเหล็กชุบแข็งให้เป็นมาร์เทนไซต์ ทำได้โดยการทำให้เหล็กเย็นลงจนถึงอุณหภูมิของจุดมาร์เทนซิติกที่ต่ำกว่า

วิธีการชุบผิวแข็ง

การชุบผิวแข็งเรียกว่ากระบวนการอบชุบด้วยความร้อนซึ่งให้ความร้อนแก่ชั้นผิวของเหล็กจนถึงอุณหภูมิที่สูงกว่าอุณหภูมิวิกฤตและเย็นลงภายหลังเพื่อให้ได้โครงสร้างมาร์เทนไซต์ในชั้นผิว

มีประเภทต่อไปนี้: การชุบแข็งแบบเหนี่ยวนำ; ดับในอิเล็กโทรไลต์ ดับด้วยความร้อนโดยกระแสความถี่สูง (HFC) ดับด้วยความร้อนจากเปลวไฟ

การชุบแข็งแบบเหนี่ยวนำขึ้นอยู่กับปรากฏการณ์ทางกายภาพ สาระสำคัญคือ กระแสไฟฟ้าที่มีความถี่สูงไหลผ่านตัวนำ ทำให้เกิดสนามแม่เหล็กไฟฟ้าขึ้นรอบๆ กระแสน้ำวนเกิดขึ้นบนพื้นผิวของชิ้นส่วนที่วางอยู่ในสนามนี้ ทำให้โลหะร้อนขึ้นจนถึงอุณหภูมิสูง สิ่งนี้ทำให้การแปลงเฟสเกิดขึ้นได้

การชุบแข็งแบบเหนี่ยวนำแบ่งออกเป็นสามประเภทขึ้นอยู่กับวิธีการให้ความร้อน:

การให้ความร้อนและการชุบแข็งของพื้นผิวทั้งหมดพร้อมกัน (ใช้สำหรับชิ้นส่วนขนาดเล็ก);

การให้ความร้อนและการชุบแข็งแบบต่อเนื่องของแต่ละส่วน (ใช้สำหรับเพลาข้อเหวี่ยงและชิ้นส่วนที่คล้ายกัน)

การให้ความร้อนต่อเนื่องและการชุบแข็งแบบเคลื่อนที่ (ใช้สำหรับชิ้นส่วนที่ยาว)

การชุบแข็งด้วยเปลวไฟกระบวนการชุบแข็งด้วยเปลวไฟประกอบด้วยการให้ความร้อนอย่างรวดเร็วของพื้นผิวของชิ้นส่วนด้วยเปลวไฟอะเซทิลีน-ออกซิเจน แก๊สออกซิเจน หรือเปลวไฟออกซิเจน-น้ำมันก๊าดจนถึงอุณหภูมิการชุบแข็ง ตามด้วยการทำให้เย็นลงด้วยน้ำหรืออิมัลชัน

การดับในอิเล็กโทรไลต์กระบวนการดับในอิเล็กโทรไลต์มีดังนี้: ส่วนที่ชุบแข็งจะถูกหย่อนลงในอ่างด้วยอิเล็กโทรไลต์ (สารละลายเกลือเผา 5-10%) และผ่านกระแส 220–250 V เป็นผลให้ส่วน ถูกทำให้ร้อนถึงอุณหภูมิสูง ชิ้นส่วนถูกทำให้เย็นลงในอิเล็กโทรไลต์เดียวกัน (หลังจากปิดกระแสไฟฟ้า) หรือในถังดับพิเศษ

การรักษาความร้อนด้วยเครื่องกล

การบำบัดด้วยความร้อน (TMO) เป็นวิธีการใหม่ในการชุบแข็งโลหะและโลหะผสมในขณะที่ยังคงความเป็นพลาสติกที่เพียงพอ ผสมผสานการเปลี่ยนรูปพลาสติกและการชุบแข็งด้วยความร้อน (การชุบแข็งและการแบ่งเบาบรรเทา) การประมวลผลทางความร้อนเครื่องกลมีสามวิธีหลัก

การบำบัดด้วยความร้อนที่อุณหภูมิต่ำ (N.T.M.O)ขึ้นอยู่กับการชุบแข็งแบบขั้นบันได กล่าวคือ การเปลี่ยนรูปพลาสติกของเหล็กจะดำเนินการที่อุณหภูมิของความเสถียรสัมพัทธ์ของออสเทนไนต์ ตามด้วยการดับและแบ่งเบาบรรเทา

การบำบัดด้วยความร้อนที่อุณหภูมิสูง (V.T.M.O) ในขณะที่การเสียรูปของพลาสติกจะดำเนินการที่อุณหภูมิคงตัวของออสเทนไนต์ ตามด้วยการดับและแบ่งเบาบรรเทา

การปรับสภาพเครื่องกลด้วยความร้อน (P.T.M.O)การเสียรูปในกรณีนี้สามารถทำได้ที่อุณหภูมิ N.T.M.O และ V.T.M.O หรือที่อุณหภูมิ 20 ° C นอกจากนี้ยังมีการอบชุบด้วยความร้อนตามปกติ: การดับและการแบ่งเบาบรรเทา

วัตถุประสงค์และประเภทของการบำบัดด้วยความร้อนด้วยเคมี

การบำบัดด้วยความร้อนด้วยเคมีเป็นกระบวนการที่ผสมผสานระหว่างผลกระทบทางความร้อนและทางเคมีเพื่อเปลี่ยนองค์ประกอบ โครงสร้าง และคุณสมบัติของชั้นผิวของเหล็ก

วัตถุประสงค์ของการบำบัดด้วยความร้อนด้วยสารเคมี: การเพิ่มความแข็งผิว ความต้านทานการสึกหรอ ขีดจำกัดความทนทาน ความต้านทานการกัดกร่อน ความต้านทานความร้อน (ความต้านทานตะกรัน) ความต้านทานกรด

การบำบัดด้วยความร้อนด้วยสารเคมีประเภทต่อไปนี้ใช้กันอย่างแพร่หลายในอุตสาหกรรม: carburizing; ไนโตรคาร์บูไรซิ่ง; ไนไตรดิ้ง; ไซยาไนเดชัน; การแพร่กระจายของโลหะ

ซีเมนต์ เป็นกระบวนการชุบผิวด้วยคาร์บอนเพื่อการชุบแข็งผิวของชิ้นส่วน

ขึ้นอยู่กับตัวแทน carburizing ที่ใช้ carburizing แบ่งออกเป็นสามประเภท: carburizing กับตัวแทน carburizing ที่เป็นของแข็ง แก๊สคาร์บูไรซิ่ง (มีเทน โพรเพน ก๊าซธรรมชาติ)

แก๊สคาร์บูไรซิ่ง... ชิ้นส่วนถูกให้ความร้อนถึง 900–950 ° C ในเตาหลอมพิเศษที่ปิดผนึกอย่างผนึกแน่น ซึ่งการประสานก๊าซที่มีคาร์บอน [ธรรมชาติ (ธรรมชาติ) หรือของเทียม] จะถูกจ่ายให้ไหลอย่างต่อเนื่อง

กระบวนการ คาร์บูไรซิ่งที่เป็นของแข็งเป็นดังนี้ ชิ้นส่วนที่บรรจุในกล่องพร้อมกับคาร์บูไรเซอร์ (ส่วนผสมของถ่านกัมมันต์กับสารกระตุ้น) จะถูกทำให้ร้อนที่อุณหภูมิหนึ่งและเก็บไว้ที่อุณหภูมินี้เป็นเวลานาน จากนั้นจึงทำให้เย็นลงและผ่านการอบชุบด้วยความร้อน

ชิ้นส่วนที่ทำจากเหล็กกล้าคาร์บอนและโลหะผสมที่มีปริมาณคาร์บอนไม่เกิน 0.2% จะต้องผ่านการประสานด้วยวิธีการใดๆ ข้างต้น การประสานของเหล็กโลหะผสมที่มีองค์ประกอบขึ้นรูปคาร์ไบด์ Cr, W, V ให้ผลลัพธ์ที่ดีเป็นพิเศษ: นอกเหนือจากการเพิ่มความแข็งผิวและความต้านทานการสึกหรอ ขีดจำกัดความล้ายังเพิ่มขึ้นอีกด้วย

ไนไตรดิ้ง เป็นกระบวนการอิ่มตัวของชั้นผิวของโลหะและโลหะผสมต่างๆ ผลิตภัณฑ์เหล็ก หรือชิ้นส่วนที่มีไนโตรเจน เมื่อถูกความร้อนในสภาพแวดล้อมที่เหมาะสม ความแข็งของผิวผลิตภัณฑ์ ความทนทาน ความต้านทานการสึกหรอ และความต้านทานการกัดกร่อนเพิ่มขึ้น

ไซยาไนด์ - ความอิ่มตัวของชั้นผิวของผลิตภัณฑ์พร้อมกันกับคาร์บอนและไนโตรเจน

ไซยาไนเดชั่นมีความโดดเด่นขึ้นอยู่กับสื่อที่ใช้: ในตัวกลางที่เป็นของแข็ง ในสื่อของเหลว ในสภาพแวดล้อมที่เป็นก๊าซ

ไซยาไนเดชันแบ่งออกเป็นอุณหภูมิต่ำและอุณหภูมิสูง ทั้งนี้ขึ้นอยู่กับอุณหภูมิความร้อน

ไซยาไนเดชันในตัวกลางที่เป็นของเหลวผลิตในอ่างเกลือหลอมเหลว

ไซยาไนเดชันในตัวกลางที่เป็นก๊าซ (nitrocarburizing). กระบวนการอิ่มตัวพร้อมกันของพื้นผิวของชิ้นส่วนที่มีคาร์บอนและไนโตรเจน ด้วยเหตุนี้ ชิ้นส่วนจะได้รับความร้อนในสภาพแวดล้อมที่ประกอบด้วยก๊าซประสานและแอมโมเนีย กล่าวคือ ไนโตรคาร์บูไรซิ่งรวมกระบวนการของก๊าซคาร์บูไรซิ่งและไนไตรดิ้ง

ความอิ่มตัวของการแพร่กระจายด้วยโลหะและเมทัลลอยด์

วิธีการอิ่มตัวพื้นผิวของชิ้นส่วนด้วยโลหะต่างๆ (อลูมิเนียม โครเมียม ฯลฯ) และโลหะ (ซิลิกอน โบรอน ฯลฯ) มีอยู่และใช้ในอุตสาหกรรม วัตถุประสงค์ของความอิ่มตัวดังกล่าวคือการเพิ่มความต้านทานตะกรัน ความต้านทานการกัดกร่อน ความต้านทานกรด ความแข็ง และความต้านทานการสึกหรอของชิ้นส่วน เป็นผลให้ชั้นพื้นผิวได้รับคุณสมบัติพิเศษซึ่งช่วยประหยัดองค์ประกอบการผสม

การให้อาหาร - กระบวนการอิ่มตัวของชั้นผิวเหล็กกับอะลูมิเนียมเพื่อเพิ่มความต้านทานความร้อน (ต้านทานตะกรัน) และทนต่อการกัดกร่อนของบรรยากาศ

การตกตะกอนจะดำเนินการในส่วนผสมที่เป็นผง ในอ่างที่มีอะลูมิเนียมหลอมเหลว ในบรรยากาศของแก๊ส และโดยการพ่นอะลูมิเนียมเหลว

ชุบโครเมียม - กระบวนการอิ่มตัวของชั้นผิวเหล็กที่มีโครเมียมเพื่อเพิ่มความต้านทานการกัดกร่อนและความต้านทานความร้อน และในกรณีของการชุบโครเมียมของเหล็กกล้าคาร์บอนสูง - เพื่อเพิ่มความแข็งและความต้านทานการสึกหรอ

การทำซิลิโคน - กระบวนการอิ่มตัวของชั้นผิวของชิ้นงานด้วยซิลิกอนเพื่อเพิ่มความต้านทานการกัดกร่อนและความทนทานต่อกรด ชิ้นส่วนซิลิโคนทำจากเหล็กกล้าคาร์บอนต่ำและปานกลาง รวมทั้งจากเหล็กหล่อเหนียวและเหนียว

น่าเบื่อ - กระบวนการอิ่มตัวของชั้นผิวของชิ้นงานด้วยโบรอน วัตถุประสงค์ของการเจาะคือเพื่อเพิ่มความแข็ง ความทนทานต่อการสึกหรอและการสึกกร่อนในสภาพแวดล้อมที่รุนแรง ทนความร้อนและทนความร้อนของชิ้นส่วนเหล็ก มีสองวิธีในการขุดเจาะ: อิเล็กโทรไลซิสของเหลวและโบริดจ์ก๊าซ

กำมะถัน - กระบวนการชุบผิวชั้นผิวของชิ้นส่วนเหล็กด้วยกำมะถัน เพื่อปรับปรุงคุณสมบัติรับแรงกดสุดขีดและเพิ่มความต้านทานการสึกหรอของชิ้นส่วน

ซัลโฟไซยาเนชั่น - กระบวนการอิ่มตัวผิวของชิ้นส่วนเหล็กที่มีกำมะถัน คาร์บอน และไนโตรเจน ผลรวมของกำมะถันและไนโตรเจนในชั้นผิวของโลหะทำให้คุณสมบัติความดันสูงและทนต่อการสึกหรอสูงกว่าเมื่อเปรียบเทียบกับความอิ่มตัวของกำมะถันเพียงอย่างเดียว

การอบชุบด้วยความร้อนของเหล็กหล่อ

การอบชุบด้วยความร้อนของเหล็กหล่อมีจุดมุ่งหมายเพื่อบรรเทาความเค้นภายในที่เกิดขึ้นระหว่างการหล่อและทำให้เกิดการเปลี่ยนแปลงในขนาดและรูปร่างของการหล่อเมื่อเวลาผ่านไป ลดความแข็งและปรับปรุงความสามารถในการแปรรูปโดยการตัด และเพิ่มคุณสมบัติทางกล เหล็กหล่อต้องผ่านการอบอ่อน การทำให้เป็นมาตรฐาน การชุบแข็งและการแบ่งเบาบรรเทา ตลอดจนการบำบัดด้วยความร้อนทางเคมีบางประเภท (ไนไตรดิง อะลูมิไนซ์ การชุบโครเมียม)

การหลอมบรรเทาความเครียด ... เหล็กหล่อต้องผ่านการหลอมที่อุณหภูมิต่อไปนี้: เหล็กหล่อสีเทาที่มีกราไฟท์แผ่น 500 - 570 ° C; เหล็กหล่อเป็นก้อนกลมความแข็งแรงสูง 550 - 650ºС; เหล็กหล่อโลหะผสมต่ำ 570 - 600 ° C; เหล็กหล่ออัลลอยด์สูง 620 - 650ºС ในระหว่างการหลอมนี้ การเปลี่ยนแปลงเฟสจะไม่เกิดขึ้น แต่ไม่รวมความเค้นภายใน ความหนืดเพิ่มขึ้น การบิดเบี้ยวและการแตกร้าวระหว่างการทำงานจะไม่ได้รับการยกเว้น

การหลอมให้อ่อนตัว (การหลอมด้วยกราไฟท์ที่อุณหภูมิต่ำ ). ดำเนินการเพื่อปรับปรุงความสามารถในการแปรรูปโดยการตัดและเพิ่มความเหนียว ดำเนินการโดยการถือครองนานที่ 680 - 700 ° C หรือโดยการหล่อเย็นช้าที่ 760 - 700 ° C สำหรับชิ้นส่วนที่ซับซ้อน การระบายความร้อนจะช้า และสำหรับชิ้นส่วนธรรมดาจะถูกเร่งให้เร็วขึ้น

การหลอมด้วยกราไฟท์ อันเป็นผลมาจากการที่เหล็กอ่อนได้มาจากเหล็กหล่อสีขาว

การทำให้เป็นมาตรฐาน ใช้เพื่อเพิ่มคาร์บอนที่ถูกผูกไว้ เพิ่มความแข็ง ความแข็งแรง และความต้านทานการสึกหรอของเหล็กหล่อสีเทา เหนียว และเหนียว ในระหว่างการทำให้เป็นมาตรฐาน เหล็กหล่อ (การหล่อ) จะถูกทำให้ร้อนเหนืออุณหภูมิของช่วงการเปลี่ยนแปลงที่ 850 - 950 ° C และหลังจากถือไว้ จะทำให้เย็นลงในอากาศ

ชุบแข็ง เหล็กสีเทา เหนียว และเหนียวเพื่อเพิ่มความแข็ง ความแข็งแรง และความทนทานต่อการสึกหรอ ตามวิธีการดำเนินการ การชุบเหล็กหล่อสามารถทำได้โดยปริมาตรต่อเนื่อง อุณหภูมิคงที่ และพื้นผิว

ที่ การดับต่อเนื่องเชิงปริมาตรเหล็กหล่อถูกให้ความร้อนที่อุณหภูมิ 850 - 950 ° C จากนั้นจะถูกเก็บไว้เพื่อให้ความร้อนและละลายคาร์บอนอย่างสมบูรณ์ การทำความเย็นจะดำเนินการในน้ำหรือน้ำมัน หลังจากการดับไฟจะดำเนินการที่อุณหภูมิ 200 - 600 ° C ส่งผลให้ความแข็ง ความแข็งแรง และความต้านทานการสึกหรอของเหล็กหล่อเพิ่มขึ้น

ที่ การชุบแข็งด้วยอุณหภูมิความร้อนเหล็กหล่อถูกให้ความร้อนในลักษณะเดียวกับปริมาตรอย่างต่อเนื่อง NSดับ ฟัก 10 ถึง 90 นาทีและทำให้เย็นในเกลือหลอมเหลวที่ 200 - 400 ° C และหลังจากสัมผัสถูกทำให้เย็นในอากาศ

การชุบผิวแข็งด้วยความร้อนของชั้นผิวด้วยออกซิเจน - เปลวไฟอะเซทิลีน, กระแสความถี่สูงหรือในอิเล็กโทรไลต์ อุณหภูมิความร้อน 900 - 1,000 ° C หล่อเย็นในน้ำ น้ำมัน หรืออิมัลชันน้ำมัน

สูงวัย ใช้เพื่อทำให้ขนาดของชิ้นส่วนเหล็กหล่อมีเสถียรภาพ ป้องกันการบิดเบี้ยวและบรรเทาความเครียดภายใน มักดำเนินการตามอายุหลังจากการตัดเฉือนหยาบ การแก่ชรามีสองประเภท: ธรรมชาติและประดิษฐ์

ริ้วรอยตามธรรมชาติดำเนินการกลางแจ้งหรือในร่ม หลังจากหล่อแล้วสินค้ามีอายุ 6 - 15 เดือน

อายุประดิษฐ์ดำเนินการที่อุณหภูมิสูง ระยะเวลา - หลายชั่วโมง ด้วยอายุปลอม เหล็กหล่อจะถูกบรรจุลงในเตาเผาที่ให้ความร้อนถึง 100 - 200 ° C ให้ความร้อนที่อุณหภูมิ 550 - 570 ° C ที่อัตรา 30 - 60 ° C ต่อชั่วโมง เก็บไว้ 3 - 5 ชั่วโมงแล้วทำให้เย็นลงด้วยกัน ด้วยเตาเผาในอัตรา 20 - 40 ° C ต่อชั่วโมง จนถึงอุณหภูมิ 150 - 200 ° C แล้วจึงระบายความร้อนในอากาศ

การอบชุบด้วยความร้อนทางเคมีของเหล็กหล่อ

เพื่อเพิ่มความแข็งผิวและความทนทานต่อการสึกหรอ เหล็กหล่อสีเทาต้องผ่านกระบวนการไนไตรดิ้ง เหล็กหล่อสีเทามุกที่เจือด้วยโครเมียม โมลิบดีนัม และอะลูมิเนียมมักถูกไนไตรด์ อุณหภูมิไนไตรดิ้ง 550 - 580 ° C เวลาถือ 30 - 70 ชั่วโมง นอกจากไนไตรดิ้งแล้ว การเพิ่มความแข็งผิวและความต้านทานการสึกหรอของเหล็กหล่อสีเทาผสมมุกด้วยแก๊สและไซยาไนเดชันเหลวที่อุณหภูมิ 570 องศาเซลเซียส เพื่อเพิ่มความต้านทานความร้อน การหล่อเหล็กหล่อสามารถเป็นอลูมิไนซ์ และเพื่อให้ได้ความต้านทานการกัดกร่อนสูงในกรด ซิลิกอน

การอบชุบด้วยความร้อนของโลหะผสมที่ไม่ใช่เหล็ก

โลหะผสมอลูมิเนียม

อลูมิเนียมอัลลอยด์ผ่านการอบชุบด้วยความร้อนสามประเภท: การหลอม การชุบ และการเสื่อมสภาพ ประเภทหลัก การหลอม ได้แก่ การแพร่กระจาย การตกผลึกซ้ำ และโลหะผสมที่ชุบแข็งด้วยความร้อน

การทำให้เป็นเนื้อเดียวกันใช้เพื่อปรับระดับ microheterogeneity ทางเคมีของเมล็ดพืชที่เป็นของแข็ง ในการทำให้เป็นเนื้อเดียวกันอลูมิเนียมอัลลอยด์จะถูกให้ความร้อนที่ 450 - 520 ° C และเก็บไว้ที่อุณหภูมิเหล่านี้เป็นเวลา 4 ถึง 40 ชั่วโมง หลังจากถือ-เย็นร่วมกับเตาอบหรือในอากาศ เป็นผลให้โครงสร้างมีความเป็นเนื้อเดียวกันมากขึ้นและความเป็นพลาสติกเพิ่มขึ้น

การหลอมผลึกซ้ำสำหรับอะลูมิเนียมและโลหะผสมที่มีพื้นฐานจากมัน มีการใช้กันอย่างแพร่หลายมากกว่าเหล็กกล้า นี่เป็นเพราะความจริงที่ว่าโลหะเช่นอลูมิเนียมและทองแดงรวมถึงโลหะผสมหลายชนิดที่มีพื้นฐานจากพวกเขานั้นไม่ได้ชุบแข็งโดยการชุบแข็งและการเพิ่มคุณสมบัติทางกลสามารถทำได้โดยการทำงานเย็นด้วยแรงดันเท่านั้นและการหลอมใหม่เป็นสื่อกลาง การดำเนินการในการรักษานี้ อุณหภูมิของการหลอมโลหะผสมอลูมิเนียมอีกครั้งคือ 300 - 500 ° C การเปิดรับแสงคือ 0.5 - 2 ชั่วโมง

การหลอมโลหะผสมที่ชุบแข็งด้วยความร้อนใช้สำหรับการกำจัดการชุบแข็งอย่างสมบูรณ์จะดำเนินการที่อุณหภูมิ 350 - 450 ° C โดยเปิดรับแสง 1 - 2 ชั่วโมงและต่อมาค่อนข้างเย็นช้า

หลังจาก การแบ่งเบาบรรเทา ความแข็งแรงของโลหะผสมเพิ่มขึ้นเล็กน้อย แต่ความเหนียวไม่เปลี่ยนแปลง หลังจากการดับแล้วโลหะผสมอลูมิเนียมจะต้อง อายุมากขึ้น ซึ่งเกิดการสลายตัวของสารละลายของแข็งที่อิ่มตัวยิ่งยวด

โลหะผสมอลูมิเนียมดัด

ในสภาวะชุบแข็ง ดูราลูมินเป็นพลาสติกและเปลี่ยนรูปได้ง่าย หลังจากการชุบแข็งและอายุมากขึ้นตามธรรมชาติหรือเทียม ความแข็งแรงของดูราลูมินจะเพิ่มขึ้นอย่างมาก

หล่ออลูมิเนียมอัลลอยด์

สำหรับโลหะผสมอลูมิเนียมหล่อจะใช้การอบชุบด้วยความร้อนประเภทต่างๆ ขึ้นอยู่กับองค์ประกอบทางเคมี สำหรับการชุบแข็ง โลหะผสมอะลูมิเนียมหล่อจะถูกดับเพื่อให้ได้สารละลายของแข็งที่อิ่มตัวยิ่งยวดและอายุที่ประดิษฐ์ขึ้น เช่นเดียวกับการชุบแข็งเท่านั้นโดยไม่เสื่อมสภาพเพื่อให้ได้สารละลายที่เป็นของแข็งที่เสถียรในสถานะดับ

แมกนีเซียมอัลลอยด์

โลหะผสมแมกนีเซียม เช่น โลหะผสมอลูมิเนียม ผ่านการอบอ่อน การชุบแข็ง และการเสื่อมสภาพ เพื่อให้สมดุลเคมี microheterogeneity ของเกรนของสารละลายที่เป็นของแข็งโดยการแพร่กระจาย แท่งของโลหะผสมแมกนีเซียมจะต้อง การทำให้เป็นเนื้อเดียวกันที่อุณหภูมิ 350 - 400 ° C เวลาถือ 18 - 24 ชั่วโมง ผลิตภัณฑ์กึ่งสำเร็จรูปของโลหะผสมแมกนีเซียมดัดต้องอยู่ภายใต้ การหลอมเหลวซ้ำที่อุณหภูมิ≈ 350 ° C และที่อุณหภูมิต่ำกว่า 150 - 250 ° C การหลอมเพื่อบรรเทาความเค้นตกค้าง

โลหะผสมแมกนีเซียมอยู่ภายใต้ ชุบแข็ง, หรือ ชุบแข็งและ อายุประดิษฐ์... ที่อุณหภูมิ 20C ในแมกนีเซียมอัลลอยด์ที่ชุบแข็ง จะไม่มีการเปลี่ยนแปลงใดๆ เกิดขึ้น กล่าวคือ พวกมันจะไม่ขึ้นกับอายุตามธรรมชาติ

โลหะผสมทองแดงและทองแดง

การอบชุบทองแดงด้วยความร้อน... การเสียรูปของทองแดงนั้นมาพร้อมกับการเพิ่มความแข็งแรงและความเหนียวที่ลดลง เพื่อเพิ่มความเป็นพลาสติก ทองแดงจะต้องผ่านการหลอมใหม่ที่อุณหภูมิ 500 - 600 ° C อันเป็นผลมาจากการที่ความเป็นพลาสติกเพิ่มขึ้นอย่างรวดเร็วและความแข็งแรงลดลง

การอบชุบทองเหลือง... พวกเขาจะต้องผ่านการหลอมใหม่ที่อุณหภูมิ 600 - 700 ° C เท่านั้น (เพื่อขจัดการชุบแข็งของงาน) หล่อเย็นทองเหลืองโดยการอบอ่อนในอากาศหรือเพื่อเร่งการระบายความร้อนและขจัดคราบตะกรันในน้ำได้ดีขึ้น สำหรับชิ้นส่วนทองเหลืองที่มีความเค้นตกค้างหลังจากการเสียรูป ในบรรยากาศที่มีความชื้น จะมีลักษณะเฉพาะของการแตกร้าวที่เกิดขึ้นเอง เพื่อหลีกเลี่ยงปัญหานี้ ชิ้นส่วนทองเหลืองต้องผ่านการอบอ่อนที่อุณหภูมิต่ำที่ 200 - 300 องศาเซลเซียส อันเป็นผลมาจากการขจัดความเค้นตกค้างและการแข็งตัวของชิ้นงาน การอบอ่อนด้วยอุณหภูมิต่ำมีความจำเป็นอย่างยิ่งสำหรับอลูมิเนียมทองเหลือง ซึ่งมีแนวโน้มที่จะเกิดการแตกร้าวได้เองตามธรรมชาติ

การรักษาความร้อนของบรอนซ์... เพื่อให้องค์ประกอบทางเคมีของบรอนซ์เท่ากันจะต้องทำให้เป็นเนื้อเดียวกันที่อุณหภูมิ 700 - 750 ° C ตามด้วยการระบายความร้อนอย่างรวดเร็ว เพื่อบรรเทาความเครียดภายใน การหล่อจะถูกอบอ่อนที่ 550 ° C ในการคืนสภาพความเป็นพลาสติกระหว่างการทำงานของงานเย็นด้วยแรงดัน จะต้องผ่านการหลอมใหม่ที่อุณหภูมิ 600 - 700 ° C

บรอนซ์อลูมิเนียมที่มีปริมาณอลูมิเนียม 8 ถึง 11% อาจประสบกับการตกผลึกซ้ำระหว่างการให้ความร้อนและความเย็น การชุบแข็งอันเป็นผลมาจากการชุบแข็ง ความแข็งแรงและความแข็งเพิ่มขึ้น แต่ความเหนียวลดลง หลังจากชุบแข็งแล้วก็จะตามมา วันหยุดที่ 400 - 650º C ขึ้นอยู่กับคุณสมบัติที่ต้องการ ยังเปิดเผย การทำให้เป็นเนื้อเดียวกัน,และผลิตภัณฑ์กึ่งสำเร็จรูปที่เปลี่ยนรูปได้ - การหลอมเหลวซ้ำที่ 650 - 800 ° C

เบริลเลียมบรอนซ์ อารมณ์ในน้ำจากอุณหภูมิ 760 - 780 ° C; ในกรณีนี้เฟสส่วนเกินไม่มีเวลาตกตะกอนและหลังจากการดับโลหะผสมจะประกอบด้วยสารละลายของแข็งที่อิ่มตัวยิ่งยวดและมีความแข็งและความแข็งแรงต่ำและมีความเป็นพลาสติกสูง หลังจากดับแล้ว วันหยุด(แก่) ที่อุณหภูมิ 300 - 350 ° C พร้อมสัมผัสเป็นเวลา 2 ชั่วโมง เพื่อเพิ่มความเสถียรของสารละลายของแข็งที่อิ่มตัวยิ่งยวดและอำนวยความสะดวกในการดับ เบริลเลียมบรอนซ์เพิ่มเติม ผสมกับนิกเกิล .

โลหะผสมไททาเนียม

โลหะผสมไททาเนียมจะต้องผ่านการหลอมและการหลอมใหม่ด้วยการตกผลึกแบบเฟส ในขณะเดียวกันก็ชุบแข็งด้วยการอบชุบด้วยความร้อน - การชุบแข็งและการเสื่อมสภาพ เพื่อเพิ่มความต้านทานการสึกหรอและต้านทานการขูดขีด ไททาเนียมอัลลอยด์ต้องผ่านการทำไนไตรดิ้ง คาร์บูไรซิ่ง หรือออกซิเดชัน

การหลอมผลึกซ้ำใช้สำหรับไทเทเนียมและโลหะผสมสำหรับการชุบแข็งหลังจากทำงานเย็นด้วยแรงดัน อุณหภูมิการหลอมใหม่ของการตกผลึกคือ 520 - 850 ° C ขึ้นอยู่กับองค์ประกอบทางเคมีของโลหะผสมและประเภทของผลิตภัณฑ์กึ่งสำเร็จรูป

การหลอมด้วยการตกผลึกซ้ำของเฟสใช้เพื่อลดความแข็ง เพิ่มความเป็นพลาสติก ขัดเกลาเมล็ดพืช ขจัดความแตกต่างของโครงสร้าง ใช้การอบอ่อนแบบธรรมดาอุณหภูมิความร้อนและการอบอ่อนสองเท่า อุณหภูมิความร้อนในระหว่างการหลอม 750 - 950 ° C ขึ้นอยู่กับโลหะผสม

ที่ การอบอ่อนด้วยอุณหภูมิความร้อนหลังจากเก็บไว้ที่อุณหภูมิการหลอม ชิ้นส่วนจะถูกทำให้เย็นลงที่ 500 - 650 ° C (ขึ้นอยู่กับโลหะผสม) ในเตาเผาเดียวกันหรือถ่ายโอนไปยังเตาอื่นและเก็บไว้เป็นระยะเวลาหนึ่งและระบายความร้อนในอากาศ ด้วยการอบอ่อนด้วยอุณหภูมิความร้อน เวลาในการหลอมจะสั้นลง และความเป็นพลาสติกจะสูงขึ้น

ที่ อบอ่อนสองครั้งชิ้นส่วนถูกทำให้ร้อนจนถึงอุณหภูมิการหลอม จับและระบายความร้อนในอากาศ จากนั้นฉันก็อุ่นให้ร้อนอีกครั้งที่ 500 - 650 ° C ถือไว้และทำให้เย็นในอากาศ การอบอ่อนสองเท่าเมื่อเปรียบเทียบกับการอบอ่อนด้วยอุณหภูมิความร้อนจะเพิ่มความต้านทานแรงดึงโดยมีความเหนียวที่ลดลงเล็กน้อย และทำให้ระยะเวลาในการประมวลผลสั้นลง

การบำบัดด้วยความร้อนด้วยเคมีกับโลหะผสมไททาเนียมทุกประเภท ไนไตรดิ้งที่แพร่หลายที่สุดคือในบรรยากาศไนโตรเจนหรือในส่วนผสมของไนโตรเจนและอาร์กอนที่อุณหภูมิ 850 - 950 C เป็นเวลา 10 - 50 ชั่วโมง ชิ้นส่วนที่ทำจากโลหะผสมไททาเนียมหลังจากไนไตรด์มีคุณสมบัติต้านการเสียดสีที่ดี

บทสรุป

การอบชุบด้วยความร้อนเป็นหนึ่งในการดำเนินการหลักและสำคัญที่สุดของวงจรเทคโนโลยีทั่วไปของการประมวลผล ในการใช้งานที่ถูกต้องซึ่งคุณภาพ (คุณสมบัติทางกลและทางเคมีกายภาพ) ของชิ้นส่วนที่ผลิตขึ้นของเครื่องจักรและกลไก เครื่องมือ และผลิตภัณฑ์อื่น ๆ ขึ้นอยู่กับ กระบวนการทางเทคโนโลยีสำหรับการอบชุบเหล็กหล่อสีเทาและสีขาว โลหะผสมที่ไม่ใช่เหล็กได้รับการพัฒนาและให้เหตุผล

ทิศทางที่สดใสสำหรับการปรับปรุงเทคโนโลยีการรักษาความร้อนคือการติดตั้งหน่วยสำหรับการรักษาความร้อนในร้านค้าเครื่องจักรกล, การสร้างสายอัตโนมัติที่มีการรวมกระบวนการบำบัดความร้อนในนั้นรวมถึงการพัฒนาวิธีการที่เพิ่มใน คุณสมบัติความแข็งแรงของชิ้นส่วนความน่าเชื่อถือและความทนทาน

วรรณกรรม

1. บี.วี. ซาคารอฟ ว.น. Bersenev "กระบวนการทางเทคโนโลยีที่ก้าวหน้าและอุปกรณ์สำหรับการรักษาความร้อนของโลหะ" M. "โรงเรียนมัธยม" 1988

2. วีเอ็ม Zuev "การรักษาความร้อนของโลหะ" M. Higher school 1986

3. ปริญญาตรี Kuzmin "เทคโนโลยีโลหะและวัสดุโครงสร้าง" M. "วิศวกรรมเครื่องกล" 1981

4. วีเอ็ม Nikiforov "เทคโนโลยีโลหะและวัสดุโครงสร้าง" M. "โรงเรียนมัธยม" 1968

5. เอไอ Samokhotskiy N.G. Parfenovskaya "เทคโนโลยีการรักษาความร้อนของโลหะ" M. วิศวกรรมเครื่องกล 1976

การบำบัดด้วยความร้อนที่ซับซ้อนของโลหะ

การรักษาความร้อน (การรักษาความร้อน ) เหล็ก โลหะผสมเป็นประเภทต่อไปนี้: การหลอม, การทำให้เป็นมาตรฐาน, ชุบแข็ง, วันหยุด.

- การหลอม- การอบชุบด้วยความร้อน (heat treatment) ของโลหะ โดยที่โลหะได้รับความร้อนแล้วจึงค่อย ๆ เย็นลง การอบชุบด้วยความร้อนนี้ (เช่น การหลอม) สามารถมีได้หลายประเภท (ประเภทของการอบอ่อนขึ้นอยู่กับอุณหภูมิความร้อน อัตราการเย็นตัวของโลหะ)

- ชุบแข็ง- การอบชุบด้วยความร้อน (การอบชุบด้วยความร้อน) ของเหล็ก โลหะผสม โดยอาศัยการตกผลึกใหม่ของเหล็ก (โลหะผสม) เมื่อถูกความร้อนจนถึงอุณหภูมิที่สูงกว่าระดับวิกฤต หลังจากได้รับแสงเพียงพอที่อุณหภูมิวิกฤตเพื่อให้การอบชุบด้วยความร้อนเสร็จสิ้น เหล็กชุบแข็ง (โลหะผสม) มีโครงสร้างที่ไม่สมดุล ดังนั้นเราจึงสามารถใช้การอบชุบด้วยความร้อนประเภทอื่นได้ - การแบ่งเบาบรรเทา

- วันหยุด- การอบชุบด้วยความร้อน (heat treatment) ของเหล็ก โลหะผสม ดำเนินการหลังจากการชุบแข็งเพื่อลดหรือขจัดความเค้นตกค้างในเหล็กและโลหะผสม เพิ่มความเหนียว ลดความแข็งและความเปราะของโลหะ

- การทำให้เป็นมาตรฐาน- การอบชุบด้วยความร้อน (heat treatment) คล้ายกับการอบอ่อน ความแตกต่างระหว่างการอบชุบด้วยความร้อนเหล่านี้ (การทำให้เป็นมาตรฐานและการหลอม) คือในระหว่างการทำให้เป็นมาตรฐาน เหล็กจะถูกทำให้เย็นลงในอากาศ (ระหว่างการหลอมในเตาหลอม)

การหลอมเหล็ก

การหลอมเป็นกระบวนการอบชุบด้วยความร้อนของโลหะ โดยให้ความร้อน แล้วทำให้โลหะเย็นลงช้า การเปลี่ยนโครงสร้างจากสภาวะที่ไม่สมดุลไปเป็นสภาวะสมดุลมากขึ้น การหลอมชนิดแรก , ประเภท: กลับ (หรือที่เรียกกันว่าที่พักโลหะ) การหลอมใหม่ (ก็เรียกว่า การตกผลึกซ้ำ), การหลอมบรรเทาความเครียด , การหลอมแบบกระจาย (เรียกอีกอย่างว่า การทำให้เป็นเนื้อเดียวกัน). การหลอมแบบที่สอง - การเปลี่ยนโครงสร้างของโลหะผสมโดยการตกผลึกใหม่ใกล้จุดวิกฤต เพื่อให้ได้โครงสร้างที่สมดุล การหลอมประเภทที่สองประเภท: เต็ม , ไม่สมบูรณ์ , ไอโซเทอร์มอล อบอ่อน... การหลอมและประเภทที่เกี่ยวข้องกับเหล็กมีดังต่อไปนี้

- กลับ (ส่วนที่เหลือ) เหล็ก- ให้ความร้อนสูงถึง 200 - 400C ° การหลอมเพื่อลดหรือขจัดการแข็งตัวของงาน จากผลของการหลอมจะสังเกตเห็นการบิดเบือนของผลึกขัดแตะในผลึกและการคืนค่าคุณสมบัติทางเคมีกายภาพของเหล็กบางส่วน

- การหลอมหลอมเหล็กใหม่ (ตกผลึกใหม่) - ความร้อนสูงถึงอุณหภูมิ 500 - 550C °; การหลอมเพื่อบรรเทาความเครียดภายใน - ให้ความร้อนสูงถึงอุณหภูมิ 600 - 700C ° การหลอมประเภทนี้ช่วยบรรเทาความเครียดภายในโลหะของการหล่อจากการระบายความร้อนที่ไม่สม่ำเสมอของชิ้นส่วน รวมถึงในชิ้นงานที่ผ่านกระบวนการด้วยแรงดัน (การรีด การดึง การปั๊ม) โดยใช้อุณหภูมิที่ต่ำกว่าวิกฤต อันเป็นผลมาจากการหลอมใหม่ด้วยการหลอมผลึกใหม่ ผลึกใหม่จะงอกขึ้นจากเกรนที่ผิดรูป ใกล้กับสภาวะสมดุลมากขึ้น ดังนั้น ความแข็งของเหล็กจึงลดลง ในขณะที่ความเป็นพลาสติกและความเหนียวของแรงกระแทกเพิ่มขึ้น ในการขจัดความเค้นภายในของเหล็กออกให้หมด จำเป็นต้องมีอุณหภูมิอย่างน้อย 600C ° การระบายความร้อนหลังจากรักษาที่อุณหภูมิที่กำหนดควรจะค่อนข้างช้า: เนื่องจากการระบายความร้อนอย่างรวดเร็วของโลหะ ความเค้นภายในจึงปรากฏขึ้นอีกครั้ง

- การหลอมเหล็กแบบกระจาย (homogenization) ใช้เมื่อเหล็กมีการแยกผลึกภายใน การจัดตำแหน่งองค์ประกอบในเมล็ดออสเทนไนต์ทำได้โดยการแพร่กระจายของคาร์บอนและสิ่งเจือปนอื่นๆ ในสถานะของแข็ง ร่วมกับการแพร่กระจายของธาตุเหล็กในตัวเอง จากผลของการหลอม เหล็กจะกลายเป็นเนื้อเดียวกันในองค์ประกอบ (เนื้อเดียวกัน) ดังนั้นจึงเรียกอีกอย่างว่าการหลอมแบบกระจาย การทำให้เป็นเนื้อเดียวกัน... อุณหภูมิการทำให้เป็นเนื้อเดียวกันควรสูงพอ อย่างไรก็ตาม ไม่ควรปล่อยให้เกิดการไหม้เกรียมมากเกินไป ไม่ควรปล่อยให้เมล็ดธัญพืชละลาย หากเราปล่อยให้การเผาไหม้มากเกินไป ออกซิเจนในอากาศก็จะออกซิไดซ์เหล็ก เจาะเข้าไปในความหนา ผลึกจะก่อตัวขึ้น คั่นด้วยเปลือกออกไซด์ ไม่สามารถขจัดความเหนื่อยหน่ายได้ ดังนั้นชิ้นงานที่หมดไฟจึงเป็นการแต่งงานครั้งสุดท้าย การหลอมเหล็กแบบกระจายมักจะนำไปสู่การหยาบของเกรนมากเกินไป ซึ่งควรแก้ไขโดยการอบอ่อนแบบเต็มที่ตามมา (เป็นเกรนที่ละเอียด)

- การหลอมเหล็กให้สมบูรณ์ ที่เกี่ยวข้องกับการตกผลึกซ้ำ การกลั่นเมล็ดพืชที่อุณหภูมิจุด AC1และ AC2... จุดประสงค์คือเพื่อปรับปรุงโครงสร้างของเหล็กเพื่อให้ง่ายต่อการแปรรูปโดยการตัด ปั๊ม หรือชุบแข็ง ตลอดจนเพื่อให้ได้โครงสร้างไข่มุกที่สมดุลละเอียดของชิ้นส่วนสำเร็จรูป สำหรับการหลอมที่สมบูรณ์ เหล็กจะถูกให้ความร้อน 30-50C °เหนืออุณหภูมิเส้น GSK และเย็นลงอย่างช้าๆ หลังจากการหลอม ซีเมนต์ส่วนเกิน (ในเหล็กไฮเปอร์ยูเทคตอยด์) และซีเมนต์ยูเทคตอยด์จะมีรูปของเพลต ดังนั้น เพิร์ลไลต์จึงถูกเรียกว่า ลาเมลลาร์

- เมื่อหลอมเหล็กเป็นแผ่นมุกไลต์ ชิ้นงานจะถูกทิ้งไว้ในเตาเผาก่อนที่จะเย็นลง ส่วนใหญ่มักจะใช้ความร้อนบางส่วนของเตาเผาด้วยเชื้อเพลิง เพื่อให้อัตราการทำความเย็นไม่เกิน 10-20C °ต่อชั่วโมง การหลอมยังทำให้เกรนละเอียดอีกด้วย โครงสร้างที่มีเนื้อหยาบ เช่น เหล็กกล้าไฮโปยูเทคตอยด์ ได้มาจากการแข็งตัวเนื่องจากการเติบโตของเมล็ดพืชอย่างอิสระ (หากการหล่อเย็นลงช้า) รวมถึงผลจากความร้อนสูงเกินไปของเหล็ก โครงสร้างนี้เรียกว่า Widmanstetten (หลังจากนักดาราศาสตร์ชาวออสเตรีย A. Widmanstetten ผู้ค้นพบโครงสร้างดังกล่าวบนเหล็กอุกกาบาตในปี 1808) โครงสร้างนี้ให้ความแข็งแรงต่ำแก่ชิ้นงาน โครงสร้างมีลักษณะโดยความจริงที่ว่าการรวมเฟอร์ไรท์ (พื้นที่แสง) และไข่มุก (พื้นที่มืด) ถูกจัดเรียงในรูปแบบของแผ่นยาวในมุมที่ต่างกัน ในเหล็กกล้าไฮเปอร์ยูเทคตอยด์ โครงสร้าง Widmanshtet มีลักษณะเฉพาะด้วยการจัดเรียงซีเมนต์ส่วนเกินที่มีลักษณะเหมือนริ้ว การบดเมล็ดพืชเกี่ยวข้องกับการตกผลึกของเหล็กอัลฟาเป็นเหล็กแกมมา เนื่องจากการระบายความร้อนและการเปลี่ยนกลับของเหล็กแกมมาไปเป็นเหล็กอัลฟา โครงสร้างเนื้อละเอียดจึงถูกรักษาไว้ ดังนั้น หนึ่งในผลลัพธ์ของการหลอมลงบน lamellar pearlite จึงเป็นโครงสร้างที่มีเนื้อละเอียด

- การหลอมเหล็กที่ไม่สมบูรณ์ สัมพันธ์กับการตกผลึกซ้ำของเฟสที่อุณหภูมิของจุดเท่านั้น A C1; การหลอมที่ไม่สมบูรณ์จะใช้หลังจากทำงานด้วยแรงดันร้อน เมื่อชิ้นงานมีโครงสร้างที่ละเอียด

- หลอมเหล็กให้เป็นเพอร์ไลต์เม็ด มักใช้สำหรับเหล็กยูเทคตอยด์ เหล็กไฮเปอร์ยูเทคตอยด์ เพื่อเพิ่มความเหนียว ความเหนียวของเหล็ก และลดความแข็งของเหล็ก เพื่อให้ได้เม็ดเปอร์ไลต์ เหล็กจะถูกให้ความร้อนเหนือจุด AC1จากนั้นพวกเขาจะเก็บไว้เป็นเวลาสั้น ๆ เพื่อให้ซีเมนต์ไม่ละลายในออสเทนไนต์อย่างสมบูรณ์ จากนั้นเหล็กจะถูกทำให้เย็นลงที่อุณหภูมิต่ำกว่าเล็กน้อย อา1 เก็บไว้ที่อุณหภูมินี้เป็นเวลาหลายชั่วโมง ในกรณีนี้ อนุภาคของซีเมนต์ไทต์ที่เหลือทำหน้าที่เป็นนิวเคลียสของการตกผลึกสำหรับซีเมนต์ไทต์ที่ปล่อยออกมาทั้งหมด ซึ่งจะเติบโตเป็นผลึกทรงกลม (ทรงกลม) ที่กระจัดกระจายอยู่ในเฟอร์ไรท์ คุณสมบัติของเม็ดมุกมีความแตกต่างอย่างมีนัยสำคัญจากคุณสมบัติของแผ่นเคลือบในทิศทางของความแข็งที่ต่ำกว่า แต่มีความเป็นแผ่นและความหนืดสูงกว่า โดยเฉพาะอย่างยิ่งสำหรับเหล็กกล้าไฮเปอร์ยูเทคตอยด์ โดยที่ซีเมนต์ไทต์ทั้งหมด (ทั้งยูเทคตอยด์และส่วนเกิน) ได้มาในรูปทรงกลม

- การอบอ่อนด้วยอุณหภูมิความร้อน - หลังจากให้ความร้อนและจับ เหล็กจะเย็นลงอย่างรวดเร็วจนถึงอุณหภูมิที่ต่ำกว่าจุดเล็กน้อย A 1จากนั้นเก็บไว้ที่อุณหภูมินี้จนกว่าออสเทนไนต์จะสลายตัวเป็นเพิร์ลไลต์อย่างสมบูรณ์แล้วจึงระบายความร้อนในอากาศ การใช้การอบอ่อนด้วยอุณหภูมิความร้อนช่วยลดเวลาได้อย่างมากและยังเพิ่มผลผลิตอีกด้วย ตัวอย่างเช่น การหลอมเหล็กอัลลอยด์แบบธรรมดาใช้เวลา 13-15 ชั่วโมง และอุณหภูมิความร้อนเพียง 4-7 ชั่วโมงเท่านั้น

เหล็กชุบแข็ง

แยกแยะความแตกต่างของการชุบแข็งด้วยการแปลงแบบโพลีมอร์ฟิค สำหรับเหล็ก และการชุบแข็งโดยไม่มีการเปลี่ยนรูปโพลิมอร์ฟิก สำหรับโลหะที่ไม่ใช่เหล็กส่วนใหญ่ วัสดุที่ชุบแข็งจะมีความแข็งมากขึ้น แต่จะเปราะ เหนียวน้อยลง และทนทาน หากทำซ้ำด้วยความร้อนและความเย็นซ้ำๆ การแบ่งเบาบรรเทาจะใช้หลังจากการดับด้วยการเปลี่ยนแปลงหลายรูปแบบเพื่อลดความเปราะบางและเพิ่มความเหนียวและความเหนียว หลังจากการดับโดยไม่มีการเปลี่ยนแปลงหลายรูปแบบ ในระหว่างการแบ่งเบาบรรเทา ความแข็งและความแข็งแรงของวัสดุจะลดลงเล็กน้อย

การชุบจะแบ่งออกเป็นแบบสมบูรณ์และแบบไม่สมบูรณ์ ทั้งนี้ขึ้นอยู่กับอุณหภูมิความร้อน ในกรณีของการชุบแข็งโดยสมบูรณ์ วัสดุจะถูกให้ความร้อน 30 - 50 ° C เหนือเส้น GS สำหรับเหล็กไฮโปยูเทคตอยด์และสายไฮเปอร์ยูเทคตอยด์ PSK ในกรณีนี้ เหล็กจะได้โครงสร้างของออสเทนไนต์และออสเทนไนต์ + ซีเมนต์ ในกรณีของการชุบที่ไม่สมบูรณ์ การให้ความร้อนจะดำเนินการเหนือเส้นของแผนภาพ PSK ซึ่งนำไปสู่การก่อตัวของเฟสส่วนเกินเมื่อสิ้นสุดการชุบ โดยทั่วไปจะใช้การชุบแข็งที่ไม่สมบูรณ์สำหรับเหล็กกล้าเครื่องมือ การชุบแข็งจะถูกลบออกโดยแบ่งเบาบรรเทาวัสดุ ในผลิตภัณฑ์บางอย่าง การชุบแข็งจะดำเนินการเพียงบางส่วน ตัวอย่างเช่น ในการผลิตคาตานะของญี่ปุ่น เฉพาะคมตัดของดาบเท่านั้นที่ชุบแข็ง

สื่อดับ

ในระหว่างการดับสำหรับการ supercooling ของออสเทนไนต์จนถึงอุณหภูมิของการเปลี่ยนแปลงของมาร์เทนซิติกจำเป็นต้องมีการระบายความร้อนอย่างรวดเร็ว แต่ไม่ใช่ในช่วงอุณหภูมิทั้งหมด แต่ภายใน 650-400 ° C นั่นคือในช่วงอุณหภูมิที่ออสเทนไนต์มีความเสถียรน้อยที่สุด มันจะกลายเป็นส่วนผสมของเฟอร์ไรท์และซีเมนต์อย่างรวดเร็วที่สุด ที่อุณหภูมิสูงกว่า 650 ° C อัตราการเปลี่ยนแปลงของออสเทนไนต์จะต่ำ ดังนั้นส่วนผสมในระหว่างการชุบสามารถเย็นลงอย่างช้าๆ ในช่วงอุณหภูมินี้ แต่แน่นอนว่า ไม่มากจนเกิดการตกตะกอนของเฟอร์ไรท์หรือการเปลี่ยนแปลงของออสเทนไนต์เป็นเพิร์ลไลท์

กลไกการออกฤทธิ์ของตัวกลางในการดับ (น้ำ น้ำมัน ตัวกลางในการดับน้ำพอลิเมอร์ (Termat) รวมถึงการหล่อเย็นของชิ้นส่วนในสารละลายเกลือ) มีดังนี้ ในขณะที่ผลิตภัณฑ์ถูกแช่ในสื่อดับ ฟิล์มของไอน้ำร้อนยวดยิ่งเกิดขึ้นรอบ ๆ มัน การระบายความร้อนเกิดขึ้นผ่านชั้นของเสื้อไอน้ำนี้ นั่นคือ ค่อนข้างช้า เมื่ออุณหภูมิพื้นผิวถึงค่าหนึ่ง (กำหนดโดยองค์ประกอบของของเหลวดับ) ที่เสื้อไอน้ำแตก ของเหลวเริ่มเดือดบนพื้นผิวของชิ้นส่วน และเย็นเกิดขึ้นอย่างรวดเร็ว

ขั้นตอนแรกของการเดือดที่ค่อนข้างช้าเรียกว่าขั้นตอนการเดือดของฟิล์ม ขั้นตอนที่สองของการทำความเย็นอย่างรวดเร็วเรียกว่าขั้นตอนการเดือดของนิวคลีเอต เมื่ออุณหภูมิของพื้นผิวโลหะต่ำกว่าจุดเดือดของของเหลว ของเหลวจะไม่สามารถต้มได้อีกต่อไป และการระบายความร้อนจะช้าลง ขั้นตอนนี้เรียกว่าการถ่ายเทความร้อนแบบพาความร้อน

วิธีการแบ่งเบาบรรเทา

- ดับร้อนในเครื่องเดียว- ส่วนที่ให้ความร้อนจนถึงอุณหภูมิที่กำหนดจะถูกแช่ในของเหลวที่ดับแล้วซึ่งจะคงอยู่จนกระทั่งเย็นสนิท วิธีนี้ใช้สำหรับชุบแข็งชิ้นส่วนธรรมดาที่ทำจากเหล็กกล้าคาร์บอนและโลหะผสม

- การดับเป็นระยะในสองสภาพแวดล้อม- วิธีนี้ใช้สำหรับชุบแข็งเหล็กกล้าคาร์บอนสูง ชิ้นส่วนจะถูกทำให้เย็นอย่างรวดเร็วในขั้นแรกในตัวกลางที่ให้ความเย็นอย่างรวดเร็ว (เช่น น้ำ) จากนั้นในตัวกลางที่ให้ความเย็นอย่างช้าๆ (น้ำมัน)

- เจ็ทแข็งประกอบด้วยการฉีดพ่นส่วนด้วยน้ำแรง ๆ และมักใช้เมื่อจำเป็นต้องทำให้ชิ้นส่วนแข็งตัว วิธีนี้ไม่ก่อให้เกิดไอน้ำซึ่งให้ความแข็งได้ลึกกว่าการชุบน้ำธรรมดา การชุบแข็งดังกล่าวมักจะกระทำในตัวเหนี่ยวนำในการติดตั้งกระแสไฟความถี่สูง

- ขั้นตอนการชุบแข็ง- การชุบแข็งซึ่งชิ้นส่วนถูกทำให้เย็นลงในสภาพแวดล้อมที่ชุบแข็งซึ่งมีอุณหภูมิสูงกว่าจุดมาร์เทนซิติกสำหรับเหล็กที่กำหนด เมื่อเย็นลงและจับไว้ในสภาพแวดล้อมนี้ ชิ้นส่วนที่จะชุบแข็งจะต้องได้รับอุณหภูมิของอ่างชุบแข็งที่ทุกจุดของส่วน ตามด้วยขั้นตอนสุดท้ายซึ่งมักจะช้าและเย็นตัวลง ในระหว่างการดับซึ่งก็คือการเปลี่ยนแปลงของออสเทนไนต์เป็นมาร์เทนไซต์

- การชุบแข็งด้วยอุณหภูมิความร้อน... ในทางตรงกันข้ามกับการชุบด้วยอุณหภูมิความร้อน (isothermal quenching) จำเป็นต้องยึดเหล็กไว้ในสภาพแวดล้อมการชุบให้นานที่สุดเพื่อให้การเปลี่ยนสภาพด้วยความร้อนของออสเทนไนต์เสร็จสมบูรณ์

เหล็กออก

เหล็กแบ่งเบา ลดผลกระทบจากการชุบแข็ง ลดหรือขจัดความเค้นตกค้าง เพิ่มความเหนียว ลดความแข็งและความเปราะบางของเหล็ก การแบ่งเบาบรรเทาจะดำเนินการโดยการให้ความร้อนชิ้นส่วนที่ชุบแข็งสำหรับมาร์เทนไซต์จนถึงอุณหภูมิที่ต่ำกว่าจุดวิกฤต ในกรณีนี้ ขึ้นอยู่กับอุณหภูมิความร้อน สามารถรับสถานะของมาร์เทนไซต์ ทรอสไทต์ หรือการแบ่งเบาบรรเทา ซอร์บิทอลได้ สถานะเหล่านี้ค่อนข้างแตกต่างจากสถานะการดับที่สอดคล้องกันในโครงสร้างและคุณสมบัติ: ในระหว่างการชุบ ซีเมนต์ (ในทรอสไทต์และซอร์บิทอล) ได้มาในรูปแบบของแผ่นยาวเช่นเดียวกับใน lamellar pearlite และเมื่อถูกปรับอุณหภูมิ มันจะออกมาเป็นเม็ดเล็ก ๆ หรือมีลักษณะแหลมเหมือนในเพอร์ไลท์

ข้อดีของโครงสร้างแบบจุดคือการผสมผสานที่ลงตัวระหว่างความแข็งแรงและความเหนียว ด้วยองค์ประกอบทางเคมีเดียวกันและมีความแข็งเท่ากัน เหล็กที่มีโครงสร้างแบบจุดจะมีค่าการหดตัวและความเหนียวสัมพัทธ์ที่สูงกว่าอย่างมีนัยสำคัญ NS, การยืดตัวที่เพิ่มขึ้น d และความเค้นครากเมื่อเปรียบเทียบกับเหล็กที่มีโครงสร้างเป็นแผ่น

มาร์เทนไซต์ที่ดับแล้วมีโครงตาข่ายเตตระโกนัลที่ไม่เสถียร ในขณะที่มาร์เทนไซต์ที่แบ่งเบาบรรเทานั้นมีเหล็กอัลฟ่าที่มีตาข่ายอยู่ตรงกลางลูกบาศก์ที่มั่นคง

วันหยุดแบ่งออกเป็นต่ำ กลาง และสูง ขึ้นอยู่กับอุณหภูมิความร้อน

เพื่อตรวจสอบอุณหภูมิเมื่อจ่ายผลิตภัณฑ์ ให้ใช้ แผนภูมิสีมัวหมอง ... ฟิล์มไอรอนออกไซด์บาง ๆ ที่ทำให้โลหะมีสีต่างๆ ที่เปลี่ยนแปลงอย่างรวดเร็ว - จากสีเหลืองอ่อนเป็นสีเทา ฟิล์มดังกล่าวจะปรากฏขึ้นหากผลิตภัณฑ์เหล็กทำความสะอาดจากตะกรันได้รับความร้อนถึง 220C ° ด้วยการเพิ่มเวลาในการทำความร้อนหรืออุณหภูมิที่เพิ่มขึ้น ฟิล์มออกไซด์จะหนาขึ้นและเปลี่ยนสี การเปลี่ยนสีปรากฏอย่างเท่าเทียมกันบนเหล็กดิบและเหล็กกล้าชุบแข็ง

ที่ วันหยุดน้อย (ความร้อนสูงถึง 200-300C °) ในโครงสร้างของเหล็กมาร์เทนไซต์ส่วนใหญ่ยังคงอยู่ซึ่งจะเปลี่ยนโครงตาข่าย นอกจากนี้ การแยกเหล็กคาร์ไบด์ออกจากสารละลายของแข็งของคาร์บอนในเหล็กอัลฟ่าเริ่มต้นขึ้นและการสะสมเริ่มต้นในกลุ่มเล็กๆ ส่งผลให้ความแข็งลดลงเล็กน้อยและคุณสมบัติพลาสติกและความเหนียวของเหล็กเพิ่มขึ้น ตลอดจนความเค้นภายในในชิ้นส่วนลดลง สำหรับอุณหภูมิต่ำ ชิ้นส่วนจะถูกเก็บไว้เป็นระยะเวลาหนึ่ง โดยปกติแล้วจะอยู่ในอ่างน้ำมันหรือเกลือ หากชิ้นส่วนได้รับความร้อนในอากาศเพื่อให้อุณหภูมิต่ำ สีที่ทำให้มัวหมองซึ่งปรากฏบนพื้นผิวของชิ้นส่วนมักใช้เพื่อควบคุมอุณหภูมิ การปรากฏตัวของสีเหล่านี้สัมพันธ์กับการรบกวนของแสงสีขาวในฟิล์มไอรอนออกไซด์ที่ปรากฏบนพื้นผิวของชิ้นส่วนเมื่อถูกความร้อน ในช่วงอุณหภูมิ 220 ถึง 330C ° ขึ้นอยู่กับความหนาของฟิล์ม สีจะเปลี่ยนจากสีเหลืองอ่อนเป็นสีเทา การแบ่งเบาบรรเทานำไปใช้กับการตัด เครื่องมือวัด และเกียร์

ที่ เฉลี่ย (ความร้อนภายใน 300-500C °) และ สูง (500-700C °) เมื่ออบชุบ เหล็กกล้าจากสถานะของมาร์เทนไซต์จะผ่านเข้าสู่สถานะของทรอสไทต์หรือซอร์บิทอลตามลำดับ ยิ่งมีการแบ่งเบาบรรเทาสูงเท่าใด ความแข็งของเหล็กที่ผ่านการอบก็จะยิ่งต่ำลงเท่านั้น และมีความเหนียวและความเหนียวมากขึ้น ด้วยการแบ่งเบาบรรเทาสูง เหล็กได้รับส่วนผสมที่ดีที่สุดของคุณสมบัติทางกล การเพิ่มขึ้นของตัวบ่งชี้เช่นความแข็งแรง ความเป็นพลาสติก และความเหนียว ดังนั้น การเพิ่มอุณหภูมิของเหล็กหลังจากการชุบแข็งเป็นมาร์เทนไซต์จึงใช้สำหรับการอบชุบด้วยความร้อนสำหรับการตีขึ้นรูป สปริง สปริง และ การแบ่งเบาบรรเทาสูงใช้สำหรับชิ้นส่วนต่างๆ ที่ต้องรับแรงกดสูง (เช่น เพลารถ ก้านสูบเครื่องยนต์)

สำหรับเหล็กบางเกรด การแบ่งเบาบรรเทาจะดำเนินการหลังจากการทำให้เป็นมาตรฐาน หมายถึงเหล็กกล้าไฮโปยูเทคตอยด์ผสมเม็ดละเอียด (โดยเฉพาะนิกเกิล) ซึ่งมีความทนทานสูง ดังนั้นจึงไม่สามารถแปรรูปด้วยเครื่องมือตัดได้ เพื่อปรับปรุงความสามารถในการแปรรูป เหล็กจะถูกทำให้เป็นมาตรฐานที่อุณหภูมิสูงขึ้น (สูงถึง 950-970C °) ซึ่งเป็นผลมาจากโครงสร้างที่หยาบ (กำหนดความสามารถในการแปรรูปที่ดีขึ้น) และในขณะเดียวกันก็เพิ่มความแข็ง (เนื่องจากค่าวิกฤตต่ำ อัตราการชุบแข็งของเหล็กนิกเกิล) เพื่อลดความแข็ง เหล็กนี้จึงทำการแบ่งเบาบรรเทาสูง

การปรับมาตรฐานเหล็ก

การทำให้เป็นมาตรฐานเรียกว่าการรักษาความร้อนประเภทนี้เมื่อเหล็กได้รับความร้อน 30 - 50C °เหนืออุณหภูมิวิกฤตบน Azz หรือ Ast และหลังจากถือที่อุณหภูมิเหล่านี้จะถูกทำให้เย็นลงในอากาศที่สงบ ดังนั้นการทำให้เป็นมาตรฐานแตกต่างจากการหลอมโดยการทำให้ผลิตภัณฑ์เย็นลงเร็วขึ้น (ประมาณ 2 เท่า)

การทำให้เป็นมาตรฐานเป็นการดำเนินการที่ถูกกว่าการอบอ่อน เนื่องจากเตาเผาจะใช้เพื่อให้ความร้อนและเก็บผลิตภัณฑ์ไว้ที่อุณหภูมิความร้อนเท่านั้น และการทำความเย็นจะดำเนินการนอกเตาหลอม นอกจากนี้การทำให้เป็นมาตรฐานยังช่วยให้กระบวนการบำบัดความร้อนเร็วขึ้น ดังนั้นจึงเป็นประโยชน์ที่จะแทนที่การหลอมด้วยการทำให้เป็นมาตรฐาน อย่างไรก็ตาม สิ่งนี้ไม่สามารถทำได้เสมอไป เนื่องจากสำหรับเหล็กบางชนิด ความแข็งจะเพิ่มขึ้นอย่างมีนัยสำคัญหลังจากการทำให้เป็นมาตรฐานมากกว่าในระหว่างการหลอม ขอแนะนำให้ปรับเหล็กคาร์บอนต่ำให้เป็นมาตรฐาน เนื่องจากไม่มีความแตกต่างกันในคุณสมบัติหลังจากการหลอมและการทำให้เป็นมาตรฐาน

เหล็กที่มีคาร์บอนมากกว่า 0.4% หลังจากการทำให้เป็นมาตรฐานจะมีความแข็งเพิ่มขึ้น สิ่งเหล่านี้ได้รับการอบอ่อนดีขึ้น ในทางปฏิบัติ เหล็กดังกล่าวมักจะถูกทำให้เป็นมาตรฐานแทนการอบอ่อน จากนั้นจึงผ่านกระบวนการอบร้อนที่อุณหภูมิ 650 - 700C ° เพื่อลดความแข็ง การทำให้เป็นมาตรฐานใช้เพื่อให้ได้โครงสร้างที่ละเอียดในการหล่อและการตีขึ้นรูป เพื่อขจัดความเค้นภายในและการชุบแข็งในการทำงาน เพื่อเตรียมโครงสร้างเหล็กสำหรับการชุบแข็ง

สำหรับผลิตภัณฑ์บางอย่าง การทำให้เป็นมาตรฐานไม่ใช่ขั้นตอนเบื้องต้น แต่เป็นการดำเนินการบำบัดความร้อนขั้นสุดท้าย ในกรณีนี้ หลังจากการทำให้เป็นมาตรฐาน ผลิตภัณฑ์ต้องผ่านการแบ่งเบาบรรเทาสูงเพื่อบรรเทาความเครียดภายในที่เกิดขึ้นเมื่อผลิตภัณฑ์ถูกทำให้เย็นลงในอากาศ

การอบชุบด้วยความร้อนของโลหะผสมเป็นส่วนสำคัญของกระบวนการผลิตของโลหะผสมเหล็กและอโลหะ ผลจากขั้นตอนนี้ทำให้โลหะสามารถเปลี่ยนลักษณะเป็นค่าที่ต้องการได้ ในบทความนี้เราจะมาดูประเภทหลักของการอบชุบด้วยความร้อนที่ใช้ในอุตสาหกรรมสมัยใหม่

สาระสำคัญของการรักษาความร้อน

ในกระบวนการผลิต ผลิตภัณฑ์กึ่งสำเร็จรูป ชิ้นส่วนโลหะผ่านกรรมวิธีทางความร้อนเพื่อให้มีคุณสมบัติตามที่ต้องการ (ความแข็งแรง ความทนทานต่อการกัดกร่อนและการสึกหรอ ฯลฯ) การอบชุบด้วยความร้อนของโลหะผสมเป็นชุดของกระบวนการที่สร้างขึ้นโดยเทียมในระหว่างที่การเปลี่ยนแปลงทางโครงสร้างและทางฟิสิกส์เกิดขึ้นในโลหะผสมภายใต้อิทธิพลของอุณหภูมิสูง แต่องค์ประกอบทางเคมีของสารจะยังคงอยู่

วัตถุประสงค์ของการรักษาความร้อน

ผลิตภัณฑ์โลหะที่ใช้ทุกวันในทุกภาคส่วนของเศรษฐกิจของประเทศต้องเป็นไปตามข้อกำหนดระดับสูงสำหรับความทนทานต่อการสึกหรอ โลหะที่เป็นวัตถุดิบจำเป็นต้องได้รับการปรับปรุงด้วยคุณสมบัติด้านประสิทธิภาพที่จำเป็น ซึ่งสามารถทำได้โดยการปล่อยให้อุณหภูมิสูง การอบชุบด้วยความร้อนของโลหะผสมจะเปลี่ยนโครงสร้างเริ่มต้นของสาร กระจายส่วนประกอบที่เป็นส่วนประกอบ เปลี่ยนขนาดและรูปร่างของผลึก ทั้งหมดนี้นำไปสู่การย่อขนาด ความเครียดภายในโลหะและเพิ่มคุณสมบัติทางกายภาพและทางกลของมัน

ประเภทการรักษาความร้อน

การอบชุบด้วยความร้อนของโลหะผสมมีขั้นตอนง่ายๆ สามกระบวนการ: การให้ความร้อนแก่วัตถุดิบ (ผลิตภัณฑ์กึ่งสำเร็จรูป) จนถึงอุณหภูมิที่ต้องการ เก็บรักษาไว้ภายใต้เงื่อนไขที่กำหนดตามเวลาที่กำหนด และการระบายความร้อนอย่างรวดเร็ว ในการผลิตสมัยใหม่มีการใช้การอบชุบด้วยความร้อนหลายประเภทซึ่งแตกต่างกันในบางส่วน คุณสมบัติทางเทคโนโลยีแต่อัลกอริทึมของกระบวนการโดยทั่วไปยังคงเหมือนเดิมทุกที่

ตามวิธีการอบชุบด้วยความร้อนมีประเภทดังต่อไปนี้:

- ความร้อน (การชุบแข็ง, การแบ่งเบาบรรเทา, การหลอม, อายุ, การบำบัดด้วยความเย็น)

- เทอร์โมแมคคานิคอลรวมถึงการประมวลผลโดยอุณหภูมิสูงร่วมกับการกระทำทางกลบนโลหะผสม

- เคมีความร้อนหมายถึงการรักษาความร้อนของโลหะด้วยการเสริมสมรรถนะของพื้นผิวของผลิตภัณฑ์ในภายหลัง องค์ประกอบทางเคมี(คาร์บอน ไนโตรเจน โครเมียม ฯลฯ)

การหลอม

การหลอมเป็นกระบวนการผลิตที่โลหะและโลหะผสมได้รับความร้อนจนถึงอุณหภูมิที่กำหนดไว้ และจากนั้นร่วมกับเตาเผาซึ่งขั้นตอนดังกล่าวจะเย็นลงอย่างเป็นธรรมชาติช้ามาก ผลจากการหลอมทำให้สามารถขจัดความไม่เป็นเนื้อเดียวกันในองค์ประกอบทางเคมีของสาร ขจัดความเครียดภายใน เพื่อให้ได้โครงสร้างที่เป็นเม็ดเล็กและปรับปรุงให้ดีขึ้นได้ และยังช่วยลดความแข็งของโลหะผสมเพื่ออำนวยความสะดวกในการประมวลผลต่อไป . มีสองประเภทคือประเภทที่หนึ่งและประเภทที่สอง

การหลอมประเภทแรกหมายถึงการอบชุบด้วยความร้อนซึ่งเป็นผลมาจากการเปลี่ยนแปลงสถานะเฟสของโลหะผสมนั้นไม่มีนัยสำคัญหรือขาดหายไปเลย นอกจากนี้ยังมีพันธุ์ของตัวเอง: ทำให้เป็นเนื้อเดียวกัน - อุณหภูมิการหลอมคือ 1100-1200 ในสภาวะดังกล่าวโลหะผสมจะถูกเก็บไว้เป็นเวลา 8-15 ชั่วโมงการหลอมใหม่ (ที่ t 100-200) ใช้สำหรับเหล็กตรึงนั่นคือเสียรูปแล้ว เย็นชา

การหลอมประเภทที่สองนำไปสู่การเปลี่ยนแปลงเฟสที่สำคัญในโลหะผสม มันยังมาในหลายพันธุ์:

- การหลอมเต็ม - ความร้อนของโลหะผสมโดย 30-50 เหนือเครื่องหมายอุณหภูมิวิกฤตโดยทั่วไปสำหรับสารที่กำหนดและการระบายความร้อนในอัตราที่กำหนด (200 / h - เหล็กกล้าคาร์บอน 100 / h และ 50 / h - โลหะผสมต่ำและโลหะผสมสูง เหล็กตามลำดับ)

- ไม่สมบูรณ์ - ให้ความร้อนถึงจุดวิกฤตและระบายความร้อนช้า

- การแพร่กระจาย - อุณหภูมิการหลอม 1100-1200

- ไอโซเทอร์มอล - ความร้อนเกิดขึ้นในลักษณะเดียวกับการอบอ่อนโดยสมบูรณ์ อย่างไรก็ตาม หลังจากนั้น การระบายความร้อนอย่างรวดเร็วจะดำเนินการจนถึงอุณหภูมิที่ต่ำกว่าอุณหภูมิวิกฤตเล็กน้อย และปล่อยให้เย็นในอากาศ

- การทำให้เป็นมาตรฐาน - การหลอมให้สมบูรณ์ตามด้วยการทำให้โลหะเย็นลงในอากาศ ไม่ใช่ในเตาหลอม

ชุบแข็ง

การชุบแข็งคือการจัดการโลหะผสมซึ่งมีจุดประสงค์เพื่อให้เกิดการเปลี่ยนแปลงของมาร์เทนซิติกของโลหะซึ่งลดความเหนียวของผลิตภัณฑ์และเพิ่มความแข็งแรง การชุบแข็งและการหลอมนั้นเกี่ยวข้องกับการให้ความร้อนแก่โลหะในเตาหลอมที่สูงกว่าอุณหภูมิวิกฤตจนถึงอุณหภูมิในการดับ ความแตกต่างอยู่ที่อัตราการทำความเย็นที่สูงขึ้นซึ่งเกิดขึ้นในอ่างที่มีของเหลว ขึ้นอยู่กับโลหะและแม้กระทั่งรูปร่าง ใช้ ประเภทต่างๆชุบแข็ง:

- ดับในตัวกลางนั่นคือในอ่างหนึ่งที่มีของเหลว (น้ำ - สำหรับชิ้นส่วนขนาดใหญ่, น้ำมัน - สำหรับชิ้นส่วนขนาดเล็ก)

- การดับเป็นระยะ - การทำความเย็นเกิดขึ้นในสองขั้นตอนต่อเนื่องกัน: ขั้นแรกในของเหลว (ตัวทำความเย็นที่คมชัดกว่า) จนถึงอุณหภูมิประมาณ 300 จากนั้นในอากาศหรือในอ่างน้ำมันอื่น

- ทีละขั้นตอน - เมื่อผลิตภัณฑ์ถึงอุณหภูมิดับ มันจะถูกทำให้เย็นลงในเกลือหลอมเหลวเป็นระยะเวลาหนึ่ง ตามด้วยการทำให้เย็นลงในอากาศ

- ไอโซเทอร์มอล - เทคโนโลยีนี้คล้ายกับการชุบแข็งแบบขั้นบันไดมาก โดยจะแตกต่างกันเฉพาะเวลาการถือครองของผลิตภัณฑ์ที่อุณหภูมิของการเปลี่ยนแปลงมาร์เทนซิติกเท่านั้น

- การชุบแข็งแบบแบ่งเบาบรรเทาได้เองนั้นแตกต่างจากประเภทอื่นตรงที่โลหะที่ให้ความร้อนไม่ได้ทำให้เย็นลงจนสุด โดยเหลือบริเวณที่อบอุ่นไว้ตรงกลางของชิ้นส่วน ผลลัพธ์ของการปรับแต่งนี้ทำให้ผลิตภัณฑ์ได้รับคุณสมบัติของความแข็งแรงที่เพิ่มขึ้นบนพื้นผิวและมีความหนืดสูงตรงกลาง การรวมกันนี้จำเป็นอย่างยิ่งสำหรับเครื่องเคาะ (ค้อน สิ่ว ฯลฯ)

วันหยุด

การแบ่งเบาบรรเทาเป็นขั้นตอนสุดท้ายของการรักษาความร้อนของโลหะผสม ซึ่งกำหนดโครงสร้างสุดท้ายของโลหะ วัตถุประสงค์หลักของการแบ่งเบาบรรเทาคือการลดความเปราะบางของผลิตภัณฑ์โลหะ หลักการคือการให้ความร้อนแก่ชิ้นส่วนให้ต่ำกว่าอุณหภูมิวิกฤตและทำให้เย็นลง เนื่องจากโหมดการอบชุบด้วยความร้อนและอัตราการเย็นตัวของผลิตภัณฑ์โลหะสำหรับวัตถุประสงค์ต่างๆ อาจแตกต่างกัน การแบ่งเบาบรรเทามีสามประเภท:

- อุณหภูมิความร้อนสูงจาก 350-600 ถึงค่าที่ต่ำกว่าวิกฤต ขั้นตอนนี้มักใช้สำหรับโครงสร้างโลหะ

- การรักษาความร้อนปานกลางที่ t 350-500 เป็นเรื่องปกติสำหรับผลิตภัณฑ์สปริงและสปริง

- ต่ำ - อุณหภูมิความร้อนของผลิตภัณฑ์ไม่เกิน 250 ช่วยให้ชิ้นส่วนมีความแข็งแรงสูงและทนต่อการสึกหรอ

สูงวัย

การเสื่อมสภาพคือการอบชุบด้วยความร้อนของโลหะผสม ซึ่งทำให้กระบวนการสลายตัวของโลหะอิ่มตัวยิ่งยวดหลังจากการดับ อายุที่มากขึ้นส่งผลให้ขีดจำกัดของความแข็ง ความสามารถในการไหล และความแข็งแรงของผลิตภัณฑ์สำเร็จรูปเพิ่มขึ้น ไม่เพียงแต่เหล็กหล่อจะเสื่อมสภาพเท่านั้น แต่ยังรวมถึงโลหะผสมอะลูมิเนียมที่เปลี่ยนรูปได้ง่ายอีกด้วย หากผลิตภัณฑ์โลหะที่ผ่านกระบวนการชุบแข็งถูกเก็บรักษาไว้ที่อุณหภูมิปกติ กระบวนการจะเกิดขึ้นในนั้นซึ่งจะส่งผลให้ความแข็งแรงเพิ่มขึ้นตามธรรมชาติและความเหนียวลดลง สิ่งนี้เรียกว่าการเสื่อมสภาพตามธรรมชาติของโลหะ หากการจัดการแบบเดียวกันนี้เกิดขึ้นภายใต้สภาวะที่มีอุณหภูมิสูง จะเรียกว่าการชราภาพประดิษฐ์

การรักษาด้วยความเย็น

การเปลี่ยนแปลงโครงสร้างของโลหะผสมและด้วยเหตุนี้คุณสมบัติของโลหะผสมจึงสามารถทำได้ไม่เพียง แต่สูง แต่ยังอย่างมาก อุณหภูมิต่ำ... การอบชุบโลหะผสมที่อุณหภูมิต่ำกว่าศูนย์เรียกว่าการแช่แข็ง เทคโนโลยีนี้ใช้กันอย่างแพร่หลายในภาคต่างๆ ของเศรษฐกิจของประเทศเพื่อเสริมการอบชุบด้วยความร้อนที่อุณหภูมิสูง เนื่องจากสามารถลดต้นทุนการชุบแข็งด้วยความร้อนของผลิตภัณฑ์ได้อย่างมาก

การประมวลผลด้วยความเย็นของโลหะผสมนั้นดำเนินการที่ t -196 ในตัวประมวลผลการแช่แข็งแบบพิเศษ เทคโนโลยีนี้สามารถเพิ่มอายุการใช้งานของชิ้นส่วนกลึงและคุณสมบัติป้องกันการกัดกร่อนได้อย่างมาก รวมทั้งขจัดความจำเป็นในการบำบัดซ้ำ

การรักษาความร้อนด้วยเครื่องกล

วิธีการใหม่ในการแปรรูปโลหะผสมผสมผสานการแปรรูปโลหะเข้ากับ อุณหภูมิสูงด้วยการเปลี่ยนรูปทางกลของผลิตภัณฑ์ในสถานะพลาสติก การบำบัดด้วยความร้อนด้วยเครื่องกล (TMT) สามารถแบ่งได้เป็น 3 ประเภทตามวิธีการ:

- TMT อุณหภูมิต่ำประกอบด้วยสองขั้นตอน: การเปลี่ยนรูปพลาสติกตามด้วยการชุบแข็งและการแบ่งเบาบรรเทาของชิ้นส่วน ความแตกต่างที่สำคัญจาก TMT ประเภทอื่นคืออุณหภูมิความร้อนถึงสถานะออสเทนนิติกของโลหะผสม

- TMT ที่อุณหภูมิสูงหมายถึงการให้ความร้อนแก่โลหะผสมกับสถานะมาร์เทนซิติกร่วมกับการเปลี่ยนรูปพลาสติก

- เบื้องต้น - การเสียรูปจะดำเนินการที่ t 20 ตามด้วยการชุบแข็งและการแบ่งเบาบรรเทาของโลหะ

การรักษาความร้อนด้วยสารเคมี

นอกจากนี้ยังสามารถเปลี่ยนโครงสร้างและคุณสมบัติของโลหะผสมโดยใช้การบำบัดด้วยความร้อนด้วยสารเคมี ซึ่งรวมผลกระทบจากความร้อนและสารเคมีบนโลหะ เป้าหมายสูงสุดของขั้นตอนนี้ นอกจากจะช่วยเพิ่มความแข็งแรง ความแข็ง ความต้านทานการสึกหรอให้กับผลิตภัณฑ์แล้ว ยังเป็นการเพิ่มความทนทานต่อกรดและความต้านทานไฟให้กับชิ้นส่วน กลุ่มนี้รวมถึงการอบชุบด้วยความร้อนประเภทต่อไปนี้:

- การประสานจะดำเนินการเพื่อให้พื้นผิวของผลิตภัณฑ์มีความแข็งแรงมากขึ้น สาระสำคัญของขั้นตอนคือการทำให้โลหะอิ่มตัวด้วยคาร์บอน การทำคาร์บูไรซิ่งสามารถทำได้สองวิธี: คาร์บูไรซิ่งแบบแข็งและแบบแก๊ส ในกรณีแรก วัสดุที่ผ่านกระบวนการแล้ว ร่วมกับถ่านหินและตัวเร่งปฏิกิริยา จะถูกใส่ในเตาเผาและให้ความร้อนจนถึงอุณหภูมิที่กำหนด ตามด้วยการเก็บรักษาไว้ในสภาพแวดล้อมนี้และทำให้เย็นลง ในกรณีของแก๊สคาร์บูไรซิ่ง ผลิตภัณฑ์จะถูกให้ความร้อนในเตาเผาถึง 900 ภายใต้กระแสก๊าซที่ประกอบด้วยคาร์บอนอย่างต่อเนื่อง