องค์กรของการบำรุงรักษาการผลิตหลัก การวางแผนการบำรุงรักษาและการซ่อมแซม

แนวคิด การซ่อมบำรุงการผลิต

ขั้นตอนปกติของกระบวนการผลิตสามารถดำเนินต่อไปได้ก็ต่อเมื่อมีการจัดหาวัสดุ ช่องว่าง เครื่องมือ อุปกรณ์ พลังงาน เชื้อเพลิง การปรับแต่งอย่างต่อเนื่อง การบำรุงรักษาอุปกรณ์ให้อยู่ในสภาพใช้งานได้ เป็นต้น

ความซับซ้อนของงานเหล่านี้ประกอบด้วยแนวคิดของการบำรุงรักษาทางเทคนิคของการผลิต หรือโครงสร้างพื้นฐานการผลิต การบำรุงรักษาการผลิตเป็นส่วนสำคัญและสำคัญที่สุดของระบบการบำรุงรักษาของกระบวนการผลิตโดยรวม

การบำรุงรักษาการผลิตรวมถึงฟังก์ชั่นเพื่อให้แน่ใจว่าเงื่อนไขทางเทคนิค (ความพร้อม) ของวิธีการผลิตและการเคลื่อนย้ายของแรงงานในกระบวนการผลิต (การผลิตผลิตภัณฑ์) สำหรับการบำรุงรักษาการผลิตหลัก โรงงานสร้างเครื่องจักรมีบริการเสริมหรือฟาร์มที่หลากหลาย:

การซ่อมแซม เครื่องมือ พลังงาน การขนส่ง การจัดหาและจัดเก็บ ฯลฯ

องค์ประกอบและขนาดของฟาร์มขององค์กรเหล่านี้ถูกกำหนดโดยลักษณะของการผลิตหลัก ประเภทและขนาดขององค์กร และความสัมพันธ์ทางอุตสาหกรรม

การบริการเครื่องมือและการประชุมเชิงปฏิบัติการของโรงงานต้องจัดให้มีการผลิตทันเวลาด้วยเครื่องมือและเครื่องมือคุณภาพสูงในราคาขั้นต่ำสำหรับการผลิตและการดำเนินงาน การแนะนำเทคโนโลยีขั้นสูง การใช้เครื่องจักรของงานที่ใช้แรงงานมาก การปรับปรุงคุณภาพของผลิตภัณฑ์ และการลดต้นทุนส่วนใหญ่ขึ้นอยู่กับงานของร้านขายเครื่องมือและบริการ

ร้านซ่อมและบริการของโรงงานรับประกันสภาพการทำงานของอุปกรณ์เทคโนโลยีโดยการซ่อมแซมและปรับปรุงให้ทันสมัย การซ่อมแซมอุปกรณ์คุณภาพสูงช่วยเพิ่มอายุการใช้งาน ลดการสูญเสียจากการหยุดทำงาน และเพิ่มประสิทธิภาพโดยรวมขององค์กรอย่างมาก

ร้านค้าและบริการพลังงานจัดหาพลังงานทุกประเภทให้กับองค์กรและจัดระเบียบการใช้อย่างมีเหตุผล การทำงานของการประชุมเชิงปฏิบัติการและบริการเหล่านี้ก่อให้เกิดการเติบโตของการจัดหาพลังงานของแรงงานและการพัฒนากระบวนการทางเทคโนโลยีที่ก้าวหน้าตามการใช้พลังงาน

สิ่งอำนวยความสะดวกและบริการด้านการขนส่ง การจัดหาและการจัดเก็บ ช่วยให้มั่นใจได้ถึงการจัดหาทรัพยากรวัสดุ I ทั้งหมดอย่างทันท่วงทีและครบถ้วน การจัดเก็บและการเคลื่อนย้ายในกระบวนการผลิต จังหวะของกระบวนการผลิตและการใช้ทรัพยากรวัสดุอย่างประหยัดขึ้นอยู่กับงานของพวกเขา

ร้านค้าและบริการทั้งหมดเหล่านี้ไม่ได้เกี่ยวข้องโดยตรงกับการสร้างผลิตภัณฑ์หลักของโรงงาน แต่กิจกรรมของพวกเขามีส่วนทำให้การดำเนินงานตามปกติของร้านค้าหลัก

ปัจจุบัน ที่โรงงานสร้างเครื่องจักรส่วนใหญ่ งานบำรุงรักษาทั้งหมดดำเนินการโดยองค์กรเอง ซึ่งนำไปสู่ต้นทุนที่ไม่สมเหตุสมผลจำนวนมาก การกระจายเงินทุน อุปกรณ์ แรงงาน ฯลฯ การกระจายตัวของบริการสนับสนุนและความเชี่ยวชาญในระดับต่ำเป็นอุปสรรคต่อการสร้างฐานทางเทคนิคที่เหมาะสมและรูปแบบการจัดระเบียบงานสนับสนุนที่ก้าวหน้า

อุตสาหกรรมเสริมมีลักษณะเดียวและ การผลิตขนาดเล็กที่มีต้นทุนแรงงานสูงและผลิตภัณฑ์ที่ผลิตมีราคาแพงกว่าและมีคุณภาพต่ำกว่าในองค์กรเฉพาะทาง

การผลิตเครื่องมือและชิ้นส่วนอะไหล่บางประเภทในเครื่องมือและร้านซ่อมของโรงงานสร้างเครื่องจักรมีราคาแพงกว่าในโรงงานของอุตสาหกรรมเครื่องมือกลสองถึงสามเท่า และค่าใช้จ่ายในการยกเครื่องมักจะสูงกว่าต้นทุนของใหม่ อุปกรณ์.

การประเมินบทบาทของฟาร์มเสริมต่ำเกินไปทำให้เกิดช่องว่างที่สำคัญในระดับเทคโนโลยีและการจัดการของการผลิตหลักและเสริม ร้านค้าและไซต์เสริมถูกครอบงำด้วยอุปกรณ์และเทคโนโลยีที่ไม่มีประสิทธิภาพ การใช้เครื่องจักรในระดับต่ำ ข้อบกพร่องในการวางแผน การปันส่วน ค่าจ้าง ฯลฯ

ในขณะเดียวกัน ต้องระลึกไว้เสมอว่าลักษณะเฉพาะของงานบำรุงรักษาการผลิตในหลายกรณีทำให้ยากต่อการใช้เครื่องจักรและการควบคุม ทั้งหมดนี้ส่งผลให้มีผู้ปฏิบัติงานเสริมจำนวนมากถึงมากกว่า 50% ของจำนวนคนงานทั้งหมดในสถานประกอบการสร้างเครื่องจักร ในขณะที่ในประเทศอุตสาหกรรมหลายแห่งตัวเลขนี้มีมากถึงครึ่งหนึ่ง

ตัวอย่างเช่นจำนวนช่างซ่อมในสหรัฐอเมริกาคือ 5 คนและในประเทศของเรา - ประมาณ 15% พนักงานขนส่งตามลำดับ - 8 และ 17% ความแตกต่างนี้มีสาเหตุหลักมาจากระดับความเชี่ยวชาญและการใช้เครื่องจักรที่แตกต่างกันในการบำรุงรักษาการผลิต ในสหรัฐอเมริกา งานบำรุงรักษาส่วนใหญ่ดำเนินการโดยบริษัทที่เชี่ยวชาญ และองค์กรสร้างเครื่องจักรหลายแห่งไม่มีศูนย์บริการเป็นของตนเอง

ตามรายงานของคณะกรรมการสถิติแห่งรัฐ ในเศรษฐกิจของประเทศของเรา เครื่องมือเพียง 25% เท่านั้นที่ผลิตในองค์กรที่เชี่ยวชาญ ในขณะที่ในสหรัฐอเมริกา บริษัทที่เชี่ยวชาญผลิตเครื่องมือประมาณ 65% ควรสังเกตว่าในสหรัฐอเมริกา 88% ขององค์กรสร้างเครื่องจักรไม่มีร้านเครื่องมือเป็นของตนเองและซื้อเครื่องมือทั้งหมดจากด้านข้าง

การกระจายตัวของการบำรุงรักษาที่มากเกินไปทำให้เกิดช่องว่างที่สำคัญในระดับของการใช้เครื่องจักรกลของการผลิตหลักและการผลิตเสริม ดังนั้น. ในการผลิตเสริม (บริการ) ปริมาณงานยานยนต์อยู่ที่ประมาณ 28% ด้วยตนเอง - 72% ในการผลิตหลัก อัตราส่วนนี้จะกลับกัน

การใช้เครื่องจักรในระดับต่ำของงานเสริมจะลดประสิทธิภาพของการใช้อุปกรณ์ใหม่ในการผลิตหลักในที่สุด ตัวอย่างเช่น ในหลายๆ องค์กร 2/3 ของการสูญเสียเวลาทำงานทั้งหมดเกิดจากบริการเสริมที่ไม่น่าพึงพอใจ

ร้านค้าเสริมไม่ได้รับการจัดสรรพื้นที่และอุปกรณ์การผลิตที่จำเป็น แรงงานฝีมือ วัสดุหายาก เงินจูงใจ ฯลฯ เสมอไป ไม่ใช่เรื่องแปลกที่ร้านค้าเสริม โดยเฉพาะร้านซ่อมและเครื่องมือ จะเต็มไปด้วยงานของการผลิตหลักและการผลิตทดลอง 30-40% ซึ่งขัดขวางกิจกรรมการทำงานของร้านค้าเหล่านี้และทำให้ไม่สามารถจัดระเบียบการบำรุงรักษาเชิงป้องกันและควบคุมได้ ของการผลิต การเพิ่มอุปกรณ์ทางเทคนิคขององค์กร การใช้เครื่องจักร ระบบอัตโนมัติของการผลิตหลักทำให้เกิดความจำเป็นในการปรับปรุงเทคโนโลยีและการจัดการงานเสริมอย่างรุนแรง ทำให้เข้าใกล้ระดับการผลิตหลักมากขึ้น

การเติบโตของระดับทางเทคนิคของการผลิตทำให้เกิดการเปลี่ยนแปลงในเนื้อหาของงานเสริมและเพิ่มบทบาทในกระบวนการผลิต การเพิ่มระดับความต่อเนื่องของกระบวนการผลิต การแนะนำระบบบูรณาการของเครื่องจักรกลและระบบอัตโนมัติ ขยายขอบเขตของแรงงานของคนงานเสริมอย่างมีนัยสำคัญ

ในขณะเดียวกัน ความซับซ้อนของงานบำรุงรักษาการผลิตก็เพิ่มขึ้นเช่นกัน ซึ่งเกิดจากการเปลี่ยนแปลงโครงสร้างของอุปกรณ์ ความเข้มข้นของการดำเนินการทางเทคโนโลยี การใช้ระบบควบคุมที่ซับซ้อน เป็นต้น

การเปลี่ยนบทบาทและเนื้อหาของฟังก์ชันบริการเปลี่ยนจากรอง (เสริม) เป็นหน้าที่กำหนด และต้องการแนวทางใหม่สำหรับรูปแบบและวิธีการบำรุงรักษาการผลิต ในทางกลับกัน สิ่งนี้ได้กำหนดไว้ล่วงหน้าถึงความจำเป็นในการฝึกอบรมพนักงานประเภทใหม่ซึ่งรวมเอาฟังก์ชันที่เกี่ยวข้องกับการบริการสิ่งอำนวยความสะดวกโดยรวมไว้ในกรอบของอาชีพเดียว นั่นคือ หน้าที่ของช่างปรับ ช่างซ่อม ช่างไฟฟ้า ฯลฯ

เมื่อให้บริการหุ่นยนต์, เครื่อง CNC, GPS ระดับการฝึกอบรมพนักงานบริการไม่ควรต่ำกว่าช่างเทคนิคหรือวิศวกร

ตามกฎแล้วแผนกยานยนต์และเวิร์กช็อปที่ซับซ้อนนั้นให้บริการโดยบุคลากรดังกล่าว ในช่วงที่อุปกรณ์ทางเทคนิคของการผลิตเติบโต สัดส่วนของบุคลากรซ่อมบำรุง (ช่างปรับ ช่างซ่อม ช่างไฟฟ้า) จะเพิ่มขึ้น แต่จำนวนคนงานทั้งหมดควรลดลงเนื่องจากผู้ควบคุมเครื่องจักร ผู้ควบคุม พนักงานขนส่งและคลังสินค้า เป็นต้น

การบำรุงรักษาควรได้รับการพิจารณาว่าเป็นส่วนหนึ่งของกระบวนการผลิตเดียว และงานบำรุงรักษาควรเชื่อมโยงกับเทคโนโลยีการผลิตผลิตภัณฑ์โดยตรงโดยใช้เทคโนโลยีแบบบูรณาการเดียวของกระบวนการผลิตโดยรวม การดำเนินการทั้งหมดของกระบวนการผลิตทั้งหลักและเสริมขึ้นอยู่กับการพัฒนาทางเทคโนโลยีและมาตรฐานและเทียบเท่าในกระบวนการผลิตเทคโนโลยีเดียว

สิ่งนี้สามารถมั่นใจได้บนพื้นฐานของระเบียบการทำงานที่ชัดเจนในทุกฟังก์ชันของการบำรุงรักษาการผลิต กฎระเบียบเกี่ยวข้องกับการจัดตั้งขั้นตอนบางอย่างสำหรับการปฏิบัติหน้าที่ผ่านการกระจายงานอย่างมีเหตุผลระหว่างนักแสดงในเวลาและปริมาณตามลำดับที่กำหนด

ในกระบวนการของการควบคุมการบริการ มีการพัฒนาเอกสารทางเทคโนโลยี กฎระเบียบ องค์กร และวิธีการ โดยอ้างอิงจากฟังก์ชั่นการบริการที่เชื่อมโยงกับโหมดและตารางเวลาของหน่วยการผลิตหลัก

บทบาทชี้ขาดในการปรับปรุงระบบการบำรุงรักษาการผลิตทั้งหมดเป็นของการรวมศูนย์และความเชี่ยวชาญเพิ่มเติมของฟังก์ชันการบริการที่เป็นเนื้อเดียวกัน ที่ ปีที่แล้วมีแนวโน้มไปสู่การเป็นอุตสาหกรรมของฟังก์ชันบริการการผลิตจำนวนมาก เช่น ไปสู่การรวมศูนย์ในระดับของแต่ละอุตสาหกรรมหรือเศรษฐกิจของประเทศโดยใช้ฐานองค์กรและเทคนิคที่เหมาะสม

ดังนั้น. มีการสร้างสมาคมสำหรับการซ่อมแซมอุปกรณ์และเครื่องมือสำหรับการผลิตเครื่องมือโรงงานเครื่องมือกำลังทำงานอยู่ โรงงานดังกล่าวใช้เทคโนโลยีที่ก้าวหน้าและวิธีการจัดระเบียบงานแบบอินไลน์อย่างกว้างขวาง ลดต้นทุนและปรับปรุงคุณภาพ

นอกจากนี้ยังมีการรวมศูนย์ของบริการขนส่งตามการสร้างกองเรือขนาดใหญ่

ผลที่ยิ่งใหญ่ที่สุดคือการรวมศูนย์การจัดหาพลังงานให้กับองค์กรตามการสร้างระบบพลังงานเขตและวงแหวน

อย่างไรก็ตาม ขีดความสามารถของสมาคมเหล่านี้ยังไม่สามารถตอบสนองความต้องการขององค์กรด้านวิศวกรรมทั้งหมดได้ และองค์กรเองก็ต้องทำงานบำรุงรักษาเป็นจำนวนมาก ที่สำนักงานใหญ่ ควรสร้างเวิร์กช็อปและฟาร์มขนาดใหญ่สำหรับฟังก์ชันการบริการที่สำคัญที่สุด ในการประชุมเชิงปฏิบัติการดังกล่าว ควรใช้อุปกรณ์พิเศษ เทคโนโลยีขั้นสูง และอุปกรณ์ ควรสร้างเงื่อนไขสำหรับการใช้เครื่องจักรแรงงาน การวางแผนที่ดี และระเบียบข้อบังคับของงานบำรุงรักษาการผลิต

โดยทั่วไป ระบบการบำรุงรักษาควรมุ่งเป้าไปที่การเพิ่มประสิทธิภาพการผลิต - การลดระยะเวลาของวงจรการผลิตสูงสุดโดยมีค่าใช้จ่ายน้อยที่สุดสำหรับงานบำรุงรักษา

เศรษฐกิจเครื่องมือครองตำแหน่งผู้นำในระบบการบำรุงรักษาการผลิต ระดับทางเทคนิคและองค์กรที่ทันสมัยของวิศวกรรมเครื่องกลถูกกำหนดโดยอุปกรณ์ระดับสูงที่มีแบบจำลอง แม่พิมพ์ แม่พิมพ์ อุปกรณ์ติดตั้ง การตัด การวัด และเครื่องมือเสริมและอุปกรณ์ที่รวมกันเป็นชุดอุปกรณ์เทคโนโลยีทั่วไป

สมาคมการผลิตขนาดใหญ่ (องค์กร) ใช้เครื่องมือและอุปกรณ์เทคโนโลยีอื่น ๆ หลายแสนประเภท ตัวบ่งชี้ที่สำคัญที่สุดของงานขององค์กรขึ้นอยู่กับระดับความสมบูรณ์แบบความทันเวลาของการจัดหางานและขนาดของต้นทุนของเครื่องมือ: ผลิตภาพแรงงาน, คุณภาพและต้นทุนการผลิต, จังหวะการผลิต

ต้นทุนของเครื่องมือและอุปกรณ์อื่น ๆ ในการผลิตจำนวนมากถึง 25-30% ในการผลิตแบบอนุกรม - 10-15% ในขนาดเล็กและเดี่ยว - มากถึง 5% ของต้นทุนอุปกรณ์และส่วนแบ่งในต้นทุนการผลิต สินค้าอยู่ที่ 8-15%, 6-8 และ 1.5-4% ตามลำดับ

สิ่งที่สำคัญเป็นพิเศษคือเศรษฐกิจเครื่องมือในเงื่อนไขของความก้าวหน้าทางเทคนิคในอัตราสูง ค่าใช้จ่ายในการออกแบบและผลิตอุปกรณ์ประเภทพิเศษสูงถึง 60% ของต้นทุนทั้งหมดในการเตรียมการผลิตผลิตภัณฑ์ประเภทใหม่

กำลังพิจารณา ความสำคัญอย่างยิ่งเช่นเดียวกับความเฉพาะเจาะจงและความซับซ้อนของการจัดระเบียบการผลิตและการได้มาซึ่งเครื่องมือ บริการจัดการเครื่องมือถูกสร้างขึ้นที่โรงงานสร้างเครื่องจักรทุกแห่งซึ่งได้รับมอบหมายให้ทำงานต่อไปนี้: การกำหนดความต้องการและการวางแผนในการจัดหาอุปกรณ์ให้กับองค์กร ปันส่วนการใช้อุปกรณ์และรักษาขนาดของสต็อกให้อยู่ในระดับที่ต้องการ จัดหาอุปกรณ์ที่ซื้อให้กับองค์กรและจัดระเบียบการผลิตอุปกรณ์ที่มีประสิทธิภาพสูงและมีประสิทธิภาพ

จัดหางานพร้อมอุปกรณ์จัดการการดำเนินงานและการฟื้นฟูอย่างมีเหตุผล การบัญชีและการวิเคราะห์ประสิทธิภาพของการใช้อุปกรณ์เทคโนโลยี

ในอนาคต ด้วยการพัฒนาของอุตสาหกรรมเครื่องมือ การผลิตเครื่องมือและความรับผิดชอบในระดับเทคนิคควรถูกโอนไปยังโรงงานเฉพาะทางในอุตสาหกรรมนี้ และสิ่งอำนวยความสะดวกเครื่องมือของโรงงานสร้างเครื่องจักรส่วนใหญ่จะทำหน้าที่จัดระเบียบ การทำงานอย่างมีเหตุผลของเครื่องมือ (ความต้องการในการวางแผน การได้มา การจัดเก็บ การจัดหางาน การลับคม การซ่อมแซม การควบคุม)

โครงสร้างองค์กรและการผลิตของเศรษฐกิจเครื่องมือถูกกำหนดโดยงาน ประเภทของการผลิต และเป็นชุดของแผนกโรงงานและร้านค้าทั่วไปที่เกี่ยวข้องกับการออกแบบ การผลิต การได้มา และการดำเนินงานของเครื่องมือ

แผนกโรงงานทั่วไปประกอบด้วยแผนกเครื่องมือ (การจัดการ) ร้านขายเครื่องมือ คลังเครื่องมือกลาง (CIS) ห้องปฏิบัติการวัด แผนกการประชุมเชิงปฏิบัติการประกอบด้วยสำนักงานการประชุมเชิงปฏิบัติการ (BIH) ห้องเก็บเครื่องมือกระจาย (IRK) และการประชุมเชิงปฏิบัติการการลับคมและซ่อมแซมเครื่องมือ

โรงงานสร้างเครื่องจักรส่วนใหญ่มีลักษณะการจัดการแบบคู่ที่เด่นชัด เช่น การผลิตเครื่องมือแบบรวมศูนย์และการใช้งานแบบกระจายอำนาจ (การปฏิบัติงาน) แนวทางปฏิบัติดังกล่าว ในขณะที่ให้การออกแบบแบบรวมศูนย์ การเตรียมการผลิต การวางแผน และการผลิตเครื่องมือ ไม่สามารถรับประกันการทำงานที่มีเหตุผลได้ เนื่องจากฟังก์ชันนี้มักจะดำเนินการในร้านค้าการผลิต

ในระดับของโรงงานสร้างเครื่องจักรแต่ละแห่ง การรวมศูนย์กลางของเศรษฐกิจเครื่องมือควรรวมทั้งการผลิตและการทำงานของเครื่องมือภายใต้คำแนะนำของแผนกเครื่องมือ

การจัดการเครื่องมือแบบรวมศูนย์ของโรงงานประกอบด้วยร้านเครื่องมือซึ่งดำเนินการเฉพาะในการผลิตเครื่องมือใหม่ และร้านปฏิบัติการเครื่องมือ ซึ่งรวมหน่วยปฏิบัติการเครื่องมือในโรงงานทั้งหมดเข้าด้วยกัน การประชุมเชิงปฏิบัติการการผลิต IIR และ CFM ทั้งหมดเป็นรองโดยตรงจากการประชุมเชิงปฏิบัติการการดำเนินงาน ซึ่งจัดให้มีการประชุมเชิงปฏิบัติการการผลิตพร้อมเครื่องมือและอุปกรณ์ทุกประเภท รวมถึงการได้มา การจัดเก็บ การจัดส่งไปยังสถานที่ทำงาน การซ่อมแซม การลับคม และการควบคุมการทำงานของเครื่องมือ ตัวอย่างของการรวมศูนย์ดังกล่าวอาจเป็นความประหยัดด้านเครื่องมือของ ZIL ซึ่งองค์กรของร้านค้าปฏิบัติการ (หมายเลข 2) ช่วยให้ลดการใช้เครื่องมือทั้งหมดลง 20%

โครงสร้างของร้านขายเครื่องมือจะพิจารณาจากความเชี่ยวชาญและปริมาณการผลิต ที่โรงงานขนาดใหญ่อาจมีการประชุมเชิงปฏิบัติการเฉพาะเรื่องที่โรงงานขนาดเล็ก - การประชุมเชิงปฏิบัติการหนึ่งแห่งรวมถึงหัวข้อ เทคโนโลยี การจัดซื้อจัดจ้าง ส่วนเสริมและพื้นที่ให้บริการ

ฐานทางเทคนิคของเศรษฐกิจเครื่องมือรวมถึงการพัฒนาขีดความสามารถที่จำเป็น การแนะนำประเภทอุปกรณ์ที่ก้าวหน้าและเทคโนโลยีขั้นสูง การปรับปรุงการเตรียมการทางเทคโนโลยีโดยใช้มาตรฐานสูงสุดและการรวมเครื่องมือและอุปกรณ์เข้าด้วยกัน และการค้นหาวัสดุใหม่

การพัฒนาขีดความสามารถของร้านขายเครื่องมือที่มีอยู่เป็นไปตามเส้นทางของการเพิ่มส่วนแบ่งของอุปกรณ์ พื้นที่ และจำนวนพนักงาน โดยทั่วไปในวิศวกรรมเครื่องกล ร้านขายเครื่องมือมีสัดส่วน 6 ถึง 10% ของกลุ่มเครื่องตัดโลหะ 5% ของพื้นที่การผลิต และ 8% ของจำนวนคนงาน

ที่โรงงานสร้างเครื่องจักรหลายแห่ง โครงสร้างของลานจอดเครื่องจักรของร้านขายเครื่องมือและเทคโนโลยีที่ใช้ไม่รับประกันการผลิตเครื่องมือคุณภาพสูงและราคาถูก ส่วนแบ่งของอุปกรณ์พิเศษไม่เพียงพอ มีอุปกรณ์ล้าสมัยจำนวนมาก เนื่องจากความสามารถไม่เพียงพอขององค์กรเฉพาะทางในอุตสาหกรรมเครื่องมือกล โรงงานสร้างเครื่องจักรจึงกำลังพัฒนาฐานเครื่องมือของตนเอง โดยเน้นที่ความพอเพียงอย่างสมบูรณ์ในเครื่องมือและอุปกรณ์

ปัจจุบัน วิศวกรรมเครื่องกลได้รับจากอุตสาหกรรมเครื่องมือประมาณ 10-15% ของความต้องการเครื่องมือทั้งหมด และถูกบังคับให้ผลิตเครื่องมือมากถึง 90% ในร้านขายเครื่องมือของตนเอง ในอนาคต อัตราส่วนนี้ควรเปลี่ยนไปเพื่ออุตสาหกรรมเครื่องมือ

การจำแนกประเภทและการจัดทำดัชนีจัดระบบเครื่องมือที่หลากหลาย และสร้างข้อกำหนดเบื้องต้นที่จำเป็นสำหรับการหาเหตุผลเข้าข้างตนเองของการบำรุงรักษาเครื่องมือทั้งระบบในการผลิต

การจำแนกประเภทช่วยอำนวยความสะดวกในการวางแผน การทำบัญชี การจัดเก็บเครื่องมือ และสร้างโอกาสในการแนะนำระบบควบคุมอัตโนมัติในระบบเศรษฐกิจเครื่องมือ การจำแนกประเภทหมายถึงการจัดกลุ่มและการแบ่งตามประเภทของเครื่องมือและอุปกรณ์ทั้งหมดตามคุณลักษณะทั่วไปตามลักษณะการผลิตและวัตถุประสงค์ทางเทคนิคและการออกแบบ

ตามลักษณะการใช้งานเครื่องมือจะแบ่งออกเป็นมาตรฐาน (ปกติ) และพิเศษ

เครื่องมือมาตรฐานคือ วัตถุประสงค์ทั่วไป, เช่น. เพื่อดำเนินการหลายอย่างในการผลิตผลิตภัณฑ์ต่างๆ ส่วนใหญ่ผลิตในโรงงานเครื่องมือเฉพาะตามมาตรฐานปัจจุบัน

มีการใช้เครื่องมือพิเศษเพื่อดำเนินการเฉพาะ โดยส่วนใหญ่ผลิตขึ้นในร้านขายเครื่องมือของโรงงานสร้างเครื่องจักรและไม่ได้อยู่ในมาตรฐาน

ในการปฏิบัติงานด้านวิศวกรรมเครื่องกลจะใช้ระบบการจำแนกและจัดทำดัชนีทศนิยม บรรทัดฐานระหว่างแผนกได้สร้างระบบการจำแนกเครื่องมือทศนิยมและระบบการจัดทำดัชนีดิจิทัล

เครื่องมือทั้งหมดแบ่งออกเป็นแปดประเภท โดยสี่ประเภทแรกเป็นลักษณะการใช้งานและการออกแบบ ได้แก่ กลุ่ม กลุ่มย่อย ประเภท และพันธุ์ ตัวเลขสี่หลักที่เหลือคือหมายเลขทะเบียนประจำเครื่องของเครื่องมือพิเศษหรือขนาดของอุปกรณ์มาตรฐาน

แต่ละหมวดหมู่ของกลุ่มการจำแนกประกอบด้วยตัวเลขสิบหลักตั้งแต่ 0 ถึง 9 ซึ่งกำหนดคุณลักษณะที่สอดคล้องกันของตราสาร ดังนั้น เครื่องมือทั้งหมดจึงถูกแบ่งออกเป็น 10 กลุ่ม (เช่น การวัด การตัด เป็นต้น) ในทางกลับกัน กลุ่มเครื่องมือตัดจะแบ่งออกเป็นกลุ่มย่อย 10 กลุ่ม (เช่น การตัด การกัด การเจาะ ฯลฯ) กลุ่มย่อยของเครื่องมือกัดประกอบด้วยสิบประเภท เป็นต้น

ตามการจัดประเภท ตราสารจะถูกจัดทำดัชนี เช่น การกำหนดขนาดมาตรฐานของเครื่องมือแต่ละขนาดตามการกำหนดทั่วไป - ดัชนี (รหัส) ดัชนีคือชุดของตัวเลขที่จัดเรียงตามลำดับหมวดหมู่การจำแนก: ตัวเลขแรกหมายถึงกลุ่ม, ที่สอง - กลุ่มย่อย, ที่สาม - สายพันธุ์ ฯลฯ ตัวอย่างเช่น เครื่องตัดจานแข็งแบบสามด้านที่ทำจากเหล็กความเร็วสูงมีรหัส 2240-0002-R-18 ดัชนีได้รับการแก้ไขในการ์ดของตราสารที่เกี่ยวข้อง -

การจำแนกประเภท นอกจากการจัดระบบแล้ว ยังสร้างข้อกำหนดเบื้องต้นที่แท้จริงสำหรับการลดการใช้หลายชื่อเรียกของเครื่องมือผ่านการกำหนดมาตรฐาน การกำหนดมาตรฐานเป็นที่เข้าใจกันว่าเป็นการลดความเหมาะสมในการออกแบบและความหลากหลายของมิติของเครื่องมือและอุปกรณ์อื่นๆ ในขณะที่ขยายขอบเขตการใช้งาน การปฏิบัติแสดงให้เห็นว่าประมาณ 80% ของเครื่องมือพิเศษ (ดอกต๊าป ดอกสว่าน ดอกสว่าน) สามารถทำมาตรฐานและถ่ายโอนไปยังการผลิตเฉพาะทางได้ มีประสิทธิภาพโดยเฉพาะอย่างยิ่งคือมาตรฐานของอุปกรณ์ประกอบสากล (USP) และอุปกรณ์ปรับสากล (UNP) เมื่อมีการสร้างชุดขององค์ประกอบแทนกันได้มาตรฐานแทนอุปกรณ์พิเศษ ซึ่งทำให้สามารถประกอบชุดอุปกรณ์ต่างๆ จากองค์ประกอบสำเร็จรูปซ้ำๆ .

การใช้เครื่องมือที่ได้มาตรฐานช่วยลดวงจรการผลิต ความเข้มของแรงงาน และต้นทุนของเครื่องมือและอุปกรณ์ได้อย่างมาก

สต็อคขั้นต่ำคือประกันและใช้เฉพาะในกรณีที่ได้รับคำสั่งซื้อชุดถัดไปล่าช้าเท่านั้น ล็อตการสั่งซื้อเปลี่ยนแปลงในลักษณะเดียวกับสต็อกสินค้ายกมาใน CRF

ที่โรงงานผลิตขนาดเล็กและชิ้นเดียวมีการใช้ระบบการวางแผน *ตามสั่ง ซึ่งประกอบด้วยข้อเท็จจริงที่ว่าทั้งหมด เครื่องมือที่เหมาะสมสั่งพร้อมกันปกติเดือนละครั้ง ในอนาคต จะต้องมีคำสั่งเร่งด่วนเป็นรายบุคคลสำหรับตราสารที่ขาดแคลนแต่ละรายการ

ระบบนี้มีความน่าเชื่อถือน้อยกว่าระบบ "สูงสุด - ต่ำสุด" แต่ด้วยการเปลี่ยนแปลงอย่างต่อเนื่องในช่วงของผลิตภัณฑ์ของการผลิตหลัก จึงไม่สร้างเครื่องมือที่ไม่จำเป็นและมากเกินไปใน CIS

ขึ้นอยู่กับการคำนวณความต้องการเครื่องมือและคำนึงถึงโปรแกรมการผลิตของร้านค้า มีการกำหนดขีดจำกัด (รายปี รายไตรมาส รายเดือน) สำหรับการรับและการใช้เครื่องมือโดยแต่ละร้าน

ขั้นตอนสุดท้ายของการวางแผนความต้องการคือการกำหนดแหล่งที่มาของความครอบคลุมทั้งผ่านการรับภายนอกและผ่านการผลิตภายในองค์กร โดยการรวบรวมโปรแกรมการผลิตสำหรับร้านขายเครื่องมือ

การจัดระบบการทำงานของเครื่องมือเป็นงานหลักของเศรษฐกิจเครื่องมือและรวมถึงฟังก์ชันต่อไปนี้:

- การจัดระเบียบการทำงานของ CIS และครัวกระจายเครื่องมือ จัดหางานพร้อมเครื่องมือ

- การจัดระบบลับคม ซ่อมแซม และบูรณะเครื่องมือ

- การกำกับดูแลด้านเทคนิค

งานทั้งหมดเกี่ยวกับการทำงานของเครื่องมือจะต้องดำเนินการจากส่วนกลางผ่านการประชุมเชิงปฏิบัติการปฏิบัติการพิเศษ

Central Tool Warehouse (CIS) ดำเนินการรับ ตรวจสอบ จัดเก็บ ออก และจัดทำบัญชีการเคลื่อนไหวของเครื่องมือ เครื่องมือทั้งหมดเข้าสู่ CIS ซึ่งอยู่ภายใต้การควบคุมการยอมรับและการอนุญาต

ระหว่างการจัดเก็บ เครื่องมือมาตรฐานจะถูกจัดเรียงตามขนาดมาตรฐาน และเครื่องมือพิเศษจะถูกจัดเรียงตามผลิตภัณฑ์ ชิ้นส่วน และการใช้งานที่ต้องการ พื้นที่สำหรับรับ จัดเก็บ และออกเครื่องมือมีการติดตั้งรถยกและขนส่งแบบพิเศษ ชั้นวาง ถาด ฯลฯ การออกเครื่องมือสำหรับการดำเนินการนั้นดำเนินการผ่านห้องเก็บของที่กระจายเครื่องมือภายในขอบเขตที่กำหนดเท่านั้น การบัญชีในคลังเครื่องมือกลางดำเนินการตามการ์ดซึ่งระบุชื่อ ดัชนี บรรทัดฐานที่กำหนดขึ้นตามระบบ "สูงสุด-ต่ำสุด" และการเคลื่อนไหวของเครื่องมือ

ตู้เก็บเครื่องมือกระจาย (CMC) ตั้งอยู่ "ในร้านค้าการผลิตและดำเนินการจัดหางานอย่างต่อเนื่องด้วยเครื่องมือที่จำเป็นและการจัดเก็บ ขั้นตอนการจัดเก็บและการบัญชีสำหรับการเคลื่อนย้ายเครื่องมือใน CMC นั้นเหมือนกันกับใน CIS . -มีความเกี่ยวข้องโดยตรงกับงาน

องค์กรของการบำรุงรักษาสถานที่ทำงานด้วยเครื่องมือควรรับประกันการส่งมอบตรงเวลาและครบถ้วน เวลาขั้นต่ำในการรับและเปลี่ยน การบัญชีที่เรียบง่ายและชัดเจนของเครื่องมือที่อยู่ในที่ทำงาน

ในการผลิตจำนวนมากและแบบอัตโนมัติ เครื่องมือจะต้องถูกส่งไปยังสถานที่ทำงานโดยชุดปฏิบัติงานทางเทคโนโลยี ที่ กรณีนี้การจัดส่งเครื่องมือแบบรวมศูนย์จัดทำโดยคนงานพิเศษพร้อมการเปลี่ยนเครื่องมือที่สึกหรอโดยบังคับตามความทนทาน

การจัดส่งแบบรวมศูนย์ (ที่ใช้งานอยู่) ประสานการบำรุงรักษาเครื่องมือกับความคืบหน้าในการดำเนินงานของการผลิต ลดการใช้และสินค้าคงคลังของเครื่องมือในสถานที่ทำงาน และลดเวลาหยุดทำงานของอุปกรณ์และพนักงาน

ในการผลิตแบบอนุกรม เครื่องมือจะถูกส่งไปยังสถานที่ทำงานตามบัตรหยิบและปฏิบัติการตามเวลาที่การประมวลผลของชิ้นส่วนแต่ละชุดเริ่มต้นขึ้น การเลือกชุดเครื่องมือจะดำเนินการตามงานกะรายวันและการจัดส่งไปยังสถานที่ทำงานจะดำเนินการตามทิศทางของอาจารย์ผ่าน IRK

ในโรงงานผลิตขนาดเล็กและชิ้นเดียวในการผลิตชิ้นส่วนมาตรฐานและการใช้เทคโนโลยีการประมวลผลแบบกลุ่มจะใช้การส่งมอบเครื่องมือที่สมบูรณ์ ในกรณีอื่น ๆ คนงานจะได้รับเครื่องมือที่จำเป็น

ระบบการจัดส่งแบบกระจายอำนาจ (แบบพาสซีฟ) เกี่ยวข้องกับการสูญเสียเวลาการทำงานจำนวนมากและการใช้เครื่องมืออย่างสิ้นเปลือง

การบัญชีสำหรับการออกเครื่องมือนั้นดำเนินการในหลายวิธี: เครื่องมือสำหรับใช้ถาวรจะถูกบันทึกไว้ในสมุดเครื่องมือของผู้ปฏิบัติงาน เครื่องมือสำหรับใช้ครั้งเดียวหรือใช้ชั่วคราวจะออกตามเครื่องหมายของเครื่องมือเทียบกับใบเสร็จรับเงินในการหยิบและใช้งาน การ์ด ฯลฯ

การจัดระเบียบของการลับคมเครื่องมือนั้นพิจารณาจากประเภทของการผลิต ที่โรงงานผลิตจำนวนมากมีการลับคมแบบรวมศูนย์ซึ่งเป็นระบบสำหรับการจัดระเบียบการฟื้นฟูคุณสมบัติการตัดของเครื่องมือโดยการลับคมคนงานในอุปกรณ์พิเศษตามเทคโนโลยีมาตรฐานในแผนกเจียร แผนกลับคมจะถูกสร้างขึ้นในเวิร์กช็อปแต่ละแห่งหรือกลุ่มเวิร์กชอป ขึ้นอยู่กับระบบการตั้งชื่อและจำนวนเครื่องมือ รวมถึงที่ตั้งของเวิร์กช็อป การลับคมแบบรวมศูนย์ รวมกับการเปลี่ยนเครื่องมือแบบบังคับ มีข้อดีเช่นเดียวกัน และนอกจากนี้ยังให้การลับคมคุณภาพสูงและอายุการใช้งานยาวนานขึ้น ในการผลิตหน่วยขนาดเล็ก การลับคมแบบกระจายศูนย์จะมีผลเหนือกว่าเมื่อผู้ปฏิบัติงานทำการลับคมเครื่องมือด้วยตนเอง ซึ่งมาพร้อมกับ การบริโภคที่เพิ่มขึ้นเครื่องมือและการสูญเสียเวลาในการทำงาน

การซ่อมแซมเครื่องมือจะดำเนินการในโรงงานซ่อมและเครื่องมือของร้านค้าการผลิตหรือในร้านขายเครื่องมือ การซ่อมแซมแม่พิมพ์และอุปกรณ์ติดตั้งที่ซับซ้อนนั้นดำเนินการตามระบบการบำรุงรักษาเชิงป้องกันของเครื่องมือ ซึ่งคล้ายกับการซ่อมแซมอุปกรณ์

เครื่องมือที่ใช้งานจำนวนมากหลังจากสึกหรออย่างสมบูรณ์สามารถคืนสภาพได้ ไม่ว่าจะเป็นขนาดเดิมตามวัตถุประสงค์ หรือโดยการนำกลับมาใช้ใหม่ให้มีขนาดเล็กลงเพื่อวัตถุประสงค์เดียวกัน หรือเป็นชิ้นงานเปล่าสำหรับการผลิตขนาดอื่น มีการใช้วิธีการต่างๆ มากมายในการบูรณะ - การเจียร การชุบโลหะ การชุบโครเมียม การปิดผิวด้วยโลหะผสมแข็ง ฯลฯ ค่าใช้จ่ายในการกู้คืนมักจะไม่เกิน 40-60% ของต้นทุนเครื่องมือใหม่ และในบางกรณีคุณภาพก็สูงกว่าเครื่องมือใหม่มาก นอกจากนี้ การกู้คืนเครื่องมือที่สึกหรอ (ทิ้งไปแล้ว) ความต้องการเครื่องมือใหม่โดยรวมจะลดลงเหลือ 1/3 ประสิทธิภาพของการใช้เครื่องมือส่วนใหญ่ขึ้นอยู่กับการปฏิบัติตามกฎและข้อกำหนดของการดำเนินการอย่างมีเหตุผล ฟังก์ชันนี้ดำเนินการโดยฝ่ายบริการดูแลด้านเทคนิคของแผนกเครื่องมือ นอกเหนือจากฟังก์ชั่นการควบคุมแล้ว บริการกำกับดูแลควรระบุสาเหตุของการสึกหรอที่ผิดปกติของเครื่องมือ พัฒนามาตรการเพื่อกำจัดสิ่งเหล่านี้ ศึกษาประสบการณ์การใช้งานเครื่องมือในองค์กรอื่น และแก้ไขเอกสารด้านกฎระเบียบและเทคโนโลยีปัจจุบัน

ระหว่างการใช้งาน อุปกรณ์ทางเทคโนโลยีอาจมีการสึกหรอทางกายภาพและทางศีลธรรม และต้องมีการบำรุงรักษาอย่างต่อเนื่อง ประสิทธิภาพของอุปกรณ์ได้รับการฟื้นฟูโดยการซ่อมแซม ยิ่งไปกว่านั้น อันเป็นผลมาจากการซ่อมแซม ไม่ควรคืนค่าสถานะดั้งเดิมของอุปกรณ์เท่านั้น แต่ยังรวมถึงอุปกรณ์หลักด้วย ข้อมูลจำเพาะผ่านการปรับปรุงให้ทันสมัย

ดังนั้น แก่นแท้ของการซ่อมแซมจึงอยู่ที่การรักษาและฟื้นฟูความสามารถในการใช้งานอุปกรณ์ I ให้มีคุณภาพสูง: โดยการเปลี่ยนหรือคืนค่าชิ้นส่วนที่สึกหรอและการปรับกลไกต่างๆ

พนักงานประมาณ 4 ล้านคนและมากกว่า 25% ของลานจอดเครื่องจักรได้รับการว่าจ้างในการซ่อมแซมอุปกรณ์ และค่าใช้จ่ายทั้งหมดสูงกว่าการผลิตของอุตสาหกรรมเครื่องมือกลมากกว่าสามเท่า เฉพาะในสาขาวิศวกรรมเครื่องกลเท่านั้นค่าใช้จ่ายในการซ่อมแซมอุปกรณ์ต่อปีสูงถึง 17-26% ของต้นทุนเริ่มต้นซึ่งสอดคล้องกับ 5-8% ของต้นทุนผลิตภัณฑ์ของโรงงาน [Turovets]

การปฏิบัติแสดงให้เห็นว่าค่าใช้จ่ายในการซ่อมแซมและบำรุงรักษาอุปกรณ์เพิ่มขึ้นอย่างต่อเนื่อง ความสามารถในการให้บริการซ่อมแซมและจำนวนพนักงานซ่อมเพิ่มขึ้น (15%) ในขณะเดียวกันระดับองค์กรและคุณภาพของงานซ่อมมักไม่เป็นที่พอใจ

การกระจายอำนาจของการซ่อมแซมนำไปสู่ความเท่าเทียมของงานที่เป็นเนื้อเดียวกันและระดับทางเทคนิคที่ต่ำของการดำเนินการ ค่าใช้จ่ายในการยกเครื่องเครื่องจักรบางครั้งอาจสูงกว่าต้นทุนของเครื่องจักรใหม่ และการหยุดทำงานของเครื่องจักรในการซ่อมแซมตามกฎแล้วเกินกว่าที่วางแผนไว้

ในเรื่องนี้งานในการจัดการซ่อมแซมอุปกรณ์มีความเกี่ยวข้องมากที่สุด ภารกิจหลักของศูนย์ซ่อมคือเพื่อให้แน่ใจว่าอุปกรณ์ทำงานได้อย่างต่อเนื่องโดยมีค่าใช้จ่ายในการบำรุงรักษาน้อยที่สุด งานนี้แก้ไขได้ด้วยวิธีต่อไปนี้:

- องค์กรที่มีเหตุผลการบำรุงรักษาอุปกรณ์เป็นประจำระหว่างการใช้งานเพื่อป้องกันการสึกหรอและอุบัติเหตุที่เพิ่มขึ้น

- การบำรุงรักษาอุปกรณ์เชิงป้องกันทันเวลา ความทันสมัยของอุปกรณ์ที่ล้าสมัย ยกระดับองค์กรและเทคนิคของเศรษฐกิจการซ่อมแซม

โครงสร้างองค์กรและการผลิตของศูนย์ซ่อมถูกกำหนดโดยขนาดของโรงงานและรูปแบบองค์กรซ่อมที่ยอมรับ ที่โรงงานขนาดใหญ่จะมีบริการซ่อมแซมโรงงานทั่วไปและโรงซ่อม ส่วนโรงงานขนาดเล็กนั้นสิ่งอำนวยความสะดวกในการซ่อมแซมจะอยู่ที่ส่วนกลางในระดับโรงงาน

แผนกโรงงานทั่วไปประกอบด้วยแผนก (การจัดการ) ของหัวหน้าช่าง โรงซ่อมเครื่องจักร คลังสินค้าสำหรับอุปกรณ์และอะไหล่ สำหรับโรงงานขนาดเล็ก เศรษฐกิจการซ่อมแซมยังรวมถึงสิ่งอำนวยความสะดวกด้านพลังงานด้วย แผนกย่อยของร้านค้าประกอบด้วยร้านค้าและฐานซ่อมตัวถังในร้านค้าการผลิต (TsRB, KRB)

จัดการธุรกิจการซ่อมแซม หัวหน้าวิศวกรเครื่องกลโรงงานผ่านแผนกของหัวหน้าช่างซึ่งประกอบด้วยหลายสำนัก:

อุปกรณ์ (การบำรุงรักษาเชิงป้องกันตามกำหนดเวลา) การผลิตตามแผน เทคนิค ฯลฯ แผนกของหัวหน้าช่างดำเนินการออกแบบ เทคโนโลยี การผลิตและการวางแผน และงานเศรษฐกิจสำหรับเศรษฐกิจการซ่อมแซมทั้งหมด ร้านซ่อมและเครื่องกล (RMS) เป็นผู้ใต้บังคับบัญชาของหัวหน้าช่างและดำเนินการซ่อมแซมครั้งใหญ่และปรับปรุงอุปกรณ์ที่ซับซ้อนให้ทันสมัย ผลิตชิ้นส่วนอะไหล่และอุปกรณ์ที่ไม่ได้มาตรฐาน และให้ความช่วยเหลือในบริการซ่อมของร้านค้า

โครงสร้างของโรงซ่อมมีความซับซ้อนและช่วยให้มั่นใจได้ถึงการดำเนินงานซ่อมแซมและการบำรุงรักษาทั้งหมด แผนกและส่วนต่างๆ ของ RMC ได้แก่ การรื้อ การจัดซื้อ เครื่องจักรกล งานโลหะและการประกอบ การตีขึ้นรูป การเชื่อม การตีเหล็ก การบูรณะชิ้นส่วน การทาสี ฯลฯ

ฐานซ่อมโรงซ่อมประกอบด้วยโรงซ่อมเครื่องกล ร้านช่างทำกุญแจ ทีมซ่อม และครัว งานซ่อมแซมในเวิร์กช็อปจัดการโดยช่างของเวิร์กช็อปผ่านหัวหน้าคนงานและหัวหน้าคนงาน ที่โรงงานส่วนใหญ่ ช่างซ่อมของร้านค้าจะได้รับการซ่อมแซมโดยหัวหน้าของโรงงานผลิต ประเภทและปริมาณของงานซ่อมแซมที่ดำเนินการในเวิร์กช็อปนั้นกำหนดโดยรูปแบบการจัดซ่อมแซมอุปกรณ์ที่นำมาใช้ในโรงงาน

ฐานทางเทคนิคของโรงซ่อมถูกกำหนดโดยระบบมาตรฐานสำหรับการบำรุงรักษาและการซ่อมแซมอุปกรณ์โลหะและงานไม้ รวมถึงมาตรฐานวิศวกรรมทั่วไปสำหรับการออกแบบเทคโนโลยีของ RMC และ TsRB และกำหนดปริมาณและโครงสร้างของอุปกรณ์ พื้นที่การผลิต เครื่องจักร ของ งาน ซ่อม และ เทคโนโลยี เพื่อ การ ปฏิบัติ . องค์ประกอบและปริมาณของอุปกรณ์หลักในศูนย์ซ่อมควรรับประกันประสิทธิภาพของงานซ่อมทุกประเภท การผลิตชิ้นส่วนอะไหล่และอุปกรณ์ที่ไม่ได้มาตรฐาน ตลอดจนการปรับปรุงให้ทันสมัย

อุปกรณ์หลักของบริการซ่อมคือเครื่องมือกลสากลสำหรับการตัดโลหะ (การกลึงและป้อมปืน - 50%, การกัด - 12, การเจียร - 16%, ฯลฯ ) อุปกรณ์เสริมและการประกอบถูกกำหนดเป็นชุด (ชุด) จำนวนรวมของอุปกรณ์หลักใน RMC และโรงพยาบาล Central District คำนวณจากความเข้มแรงงานของงานเครื่องจักรเพื่อซ่อมแซมอุปกรณ์ที่ติดตั้งที่โรงงานและกองทุนที่มีประสิทธิภาพของเวลาการทำงานของเครื่องจักรหนึ่งเครื่องระหว่างการทำงานสองกะ แต่ไม่ควรเกิน 2-2.5% ของอุปกรณ์ของโรงงาน -

พื้นที่จะพิจารณาจากเค้าโครงของแผนกและสถานที่ของการประชุมเชิงปฏิบัติการตลอดจนเค้าโครงของอุปกรณ์และสถานที่ทำงานตามบรรทัดฐานของการออกแบบเทคโนโลยีของการประชุมเชิงปฏิบัติการเสริม นอกจากนี้ยังใช้วิธีการขยายตามพื้นที่เฉพาะต่อหน่วยของอุปกรณ์หลัก (36-46 ม.)

ที่โรงงานสร้างเครื่องจักรส่วนใหญ่ (ยกเว้นโรงงานขนาดใหญ่โดยเฉพาะ) อุปกรณ์ทางเทคนิคของฐานซ่อมไม่สอดคล้องกัน ข้อกำหนดที่ทันสมัย. ระบบการตั้งชื่อของโรงซ่อมร้อยคืนไม่เหมาะสำหรับการทำงานที่มีประสิทธิภาพสูงและคุณภาพสูงเมื่อซ่อมอุปกรณ์ที่ซับซ้อนและแม่นยำ

ชิ้นส่วนอะไหล่ส่วนใหญ่ผลิตขึ้นโดยใช้อุปกรณ์สากลโดยใช้เทคโนโลยีที่ล้าสมัย ตามกฎแล้วช่างทำกุญแจจะดำเนินการด้วยตนเอง แทบไม่มีการใช้เครื่องขูดเชิงกล อุปกรณ์เจียรแบบพกพา เครื่องตอกหมุดไฟฟ้า และประแจลม

นักศึกษา บัณฑิต นักวิทยาศาสตร์รุ่นเยาว์ที่ใช้ฐานความรู้ในการศึกษาและการทำงานจะขอบคุณมาก

บทนำ

1. การบำรุงรักษาการผลิต

1.1. องค์กรเศรษฐกิจเครื่องมือ

1.2. การจัดสถานที่ซ่อมในองค์กร

1.3. องค์กรของภาคพลังงาน

2. บริการขนส่งและคลังสินค้าของการผลิต

2.1. องค์กรของเศรษฐกิจการขนส่ง

2.2. องค์การคลังสินค้า

บทสรุป

บทนำ

สำหรับองค์กรการผลิต การมีกระบวนการผลิตโดยตรงนั้นไม่เพียงพอ สำหรับการผลิตหลักขององค์กร จำเป็นต้องจัดหาวัสดุ ผลิตภัณฑ์กึ่งสำเร็จรูป พลังงาน เครื่องมือ และการขนส่งประเภทต่างๆ

ข้อกำหนดเบื้องต้นสำหรับการดำเนินกิจกรรมการผลิตที่ประสบความสำเร็จคือการจัดระบบเครื่องมือ การซ่อมแซม พลังงาน การขนส่ง การจัดเก็บ และการสนับสนุนการผลิตอื่นๆ ประสิทธิภาพของฟังก์ชั่นที่หลากหลายเหล่านี้คืองานบำรุงรักษาการผลิตซึ่งกำหนดให้กับระบบของหน่วยงานเสริมขององค์กร

ระบบของหน่วยสนับสนุนได้รับการออกแบบมาเพื่อให้แน่ใจว่าไม่มีสะดุดและ งานที่มีประสิทธิภาพการผลิตหลัก

การผลิตเสริมและการบำรุงรักษาในองค์กรสามารถจ้างงานได้มากถึง 50% ของคนงานทั้งหมด จากปริมาณทั้งหมดของงานเสริมและบำรุงรักษา บัญชีการขนส่งและการจัดเก็บประมาณ 33% การซ่อมแซมและบำรุงรักษาสินทรัพย์ถาวร - 30% การบำรุงรักษาเครื่องมือ - 27% การบำรุงรักษาพลังงาน - 8% และงานอื่น ๆ - 12%

จากการจัดระเบียบที่เหมาะสมและการปรับปรุงเพิ่มเติมจนถึงระดับสูงสุด การเพิ่มประสิทธิภาพการบำรุงรักษาการผลิตโดยรวมขึ้นอยู่กับ

ทั้งหมดข้างต้นแสดงให้เห็นถึงความเกี่ยวข้องของหัวข้อบทความนี้

วัตถุประสงค์ของงาน: เพื่อกำหนดลักษณะเนื้อหาและภารกิจหลักขององค์กรในการบำรุงรักษาการผลิต

โครงสร้างของงาน: งานประกอบด้วยบทนำ สองบท บทสรุป และรายการอ้างอิง จำนวนงานทั้งหมด 13 หน้า

1 . การบำรุงรักษาการผลิต

1.1 การจัดระบบเศรษฐกิจเครื่องมือ

เศรษฐกิจเครื่องมือเป็นชุดของแผนกที่มีส่วนร่วมในการจัดหา การออกแบบ การผลิต การบูรณะและซ่อมแซมอุปกรณ์เทคโนโลยี การบัญชี การจัดเก็บ และการออกไปยังสถานที่ทำงาน

วัตถุประสงค์ของการประหยัดเครื่องมือขององค์กรคือเพื่อตอบสนองความต้องการของแผนกการผลิตขององค์กรในอุปกรณ์เทคโนโลยีอย่างทันท่วงทีและครบถ้วนด้วยต้นทุนที่ต่ำที่สุด

ภารกิจหลักของเศรษฐกิจเครื่องมือขององค์กรคือ:

การกำหนดความต้องการและการวางแผนในการจัดหาอุปกรณ์ให้กับองค์กร

ปันส่วนการใช้อุปกรณ์และการบำรุงรักษาสต็อกให้อยู่ในระดับที่ต้องการ

จัดหาอุปกรณ์ที่ซื้อให้กับองค์กร

องค์กรการผลิตอุปกรณ์ของตัวเอง

การจัดทำบัญชี การจัดเก็บ และการจัดหาสถานที่ทำงานพร้อมอุปกรณ์

องค์กรของการดำเนินงานอย่างมีเหตุผลของอุปกรณ์และการกำกับดูแลด้านเทคนิค

องค์กรของการกู้คืนอุปกรณ์

ติดตามการดำเนินการจัดทำบัญชีและวิเคราะห์ประสิทธิภาพของการใช้อุปกรณ์

อุปกรณ์เทคโนโลยี (เครื่องมือ) คือเครื่องมือวัดและประกอบตัดทุกชนิด ตลอดจนแม่พิมพ์ แม่พิมพ์ และอุปกรณ์ต่างๆ กล่องเครื่องมือประกอบด้วย:

แผนกเครื่องมือมีส่วนร่วมในการจัดหาเครื่องมือและอุปกรณ์ติดตั้งแบบรวมศูนย์ ตลอดจนการออกแบบ

ร้านขายเครื่องมือผลิต ซ่อมแซม และฟื้นฟูอุปกรณ์และเครื่องมือพิเศษ

คลังเครื่องมือกลางดำเนินการจัดเก็บ จัดทำบัญชี และออกเครื่องมือและอุปกรณ์สำหรับการผลิต

ตู้เก็บเครื่องมือในเวิร์กช็อปให้บริการพนักงานโดยตรงด้วยเครื่องมือและอุปกรณ์เทคโนโลยี

ต้นทุนของเครื่องมือในวิศวกรรมเครื่องกลสูงถึง 15% ของต้นทุนการผลิต ประเด็นของการจัดระเบียบเศรษฐกิจเครื่องมือ ได้แก่ คำจำกัดความของระบบการตั้งชื่อ เครื่องมือที่จำเป็น, กำหนดอัตราการใช้ของเครื่องมือและสต็อกของเครื่องมือ , จัดระเบียบการผลิตและการซ่อมแซมเครื่องมือในร้านขายเครื่องมือและที่ไซต์โรงงาน , จัดระเบียบการจัดเก็บและการออกเครื่องมือให้กับคนงาน (IRK - ตู้กับข้าวสำหรับแจกจ่ายเครื่องมือ) , วิเคราะห์ต้นทุน , อายุการใช้งานของเครื่องมือ และ แก้ปัญหาการสั่งของข้างเคียงหรือผลิตเอง เครื่องมือวัด, ตัด, แม่พิมพ์สำหรับปั๊ม, ใช้ในทุกขั้นตอนของกระบวนการทางเทคโนโลยี, และอุปกรณ์การผลิตสำหรับการจัดระเบียบการผลิตเครื่องยนต์อากาศยานใช้เวลา 2-3 ปี (การออกแบบและผลิตเครื่องมือ) มีฐานข้อมูลพิเศษที่โรงงาน โดยป้อนเครื่องมือภายใต้ตัวเลขเพื่อประหยัดต้นทุนสำหรับการผลิตซ้ำ โรงงานขนาดใหญ่สร้างโรงงานผลิตเครื่องมือของตนเอง เรื่องเหล่านี้อยู่ภายใต้การควบคุมของสำนักงานหัวหน้าช่าง

1.2 การจัดสถานที่ซ่อมในองค์กร

ในระหว่างการดำเนินการ อุปกรณ์จะผ่านการสึกหรอทางกายภาพ เนื่องจากความแม่นยำ ประสิทธิภาพการทำงาน ฯลฯ ลดลง สิ่งนี้ทำให้คุณภาพของผลิตภัณฑ์ลดลงการเสื่อมสภาพของลักษณะทางเทคนิคและการปฏิบัติงานของอุปกรณ์และตัวบ่งชี้ทางเทคนิคและเศรษฐกิจของการผลิต เพื่อชดเชยการสึกหรอและบำรุงรักษาอุปกรณ์ให้อยู่ในสภาพการทำงาน จำเป็นต้องเปลี่ยนชิ้นส่วนอุปกรณ์ที่สึกหรอในเวลาที่เหมาะสม คืนค่าคุณสมบัติเดิม ปรับแต่งอุปกรณ์แต่ละชิ้น และดำเนินการบำรุงรักษาและซ่อมแซมอุปกรณ์ประเภทอื่นๆ พื้นฐานสำหรับสิ่งนี้ในองค์กรอุตสาหกรรมคือระบบการบำรุงรักษาและซ่อมแซมสินทรัพย์ถาวร

สถานที่ซ่อมคือชุดของหน่วยการผลิตที่ดำเนินการชุดมาตรการเพื่อดูแลสภาพของอุปกรณ์ ดูแลและซ่อมแซม บริการซ่อมดำเนินการโดยหัวหน้าช่างภายใต้การนำของเขาคือร้านซ่อมและสั่งซ่อมอุปกรณ์สำหรับทั้งองค์กร

สิ่งอำนวยความสะดวกการซ่อมแซมถูกสร้างขึ้นที่องค์กรเพื่อให้แน่ใจว่าการดำเนินงานอย่างมีเหตุผลของสินทรัพย์การผลิตคงที่ด้วยต้นทุนที่ต่ำที่สุด งานหลักคือการบำรุงรักษาและซ่อมแซมสินทรัพย์การผลิตถาวร การติดตั้งอุปกรณ์ที่ได้มาใหม่หรือผลิตโดยอุปกรณ์ขององค์กร ความทันสมัยของอุปกรณ์ปฏิบัติการ การผลิตชิ้นส่วนอะไหล่และส่วนประกอบ (รวมถึงการปรับปรุงอุปกรณ์ให้ทันสมัย) การจัดพื้นที่จัดเก็บ วางแผนงานบำรุงรักษาและซ่อมแซมทั้งหมดตลอดจนพัฒนามาตรการเพื่อปรับปรุงประสิทธิภาพ

อุปกรณ์ทั้งหมดได้รับการตรวจสอบเป็นระยะ หน้าที่ของพวกเขาคือการระบุระดับการสึกหรอของชิ้นส่วน ควบคุมกลไกแต่ละส่วน กำจัดการทำงานผิดพลาดเล็กน้อย และเปลี่ยนตัวยึดที่สึกหรอหรือสูญหาย เมื่อทำการตรวจสอบอุปกรณ์จะมีการระบุขอบเขตของการซ่อมแซมที่กำลังจะมาถึงและระยะเวลาในการใช้งานด้วย

ที่องค์กร การซ่อมแซมอุปกรณ์เทคโนโลยีดำเนินการบนพื้นฐานของ:

1. ระบบซ่อมแซมตามผลการวินิจฉัยทางเทคนิค (การซ่อมแซมทุกประเภทขึ้นอยู่กับความต้องการที่แท้จริงหลังจากการควบคุมตามวัตถุประสงค์ของเงื่อนไขทางเทคนิคของอุปกรณ์)

2. ระบบการบำรุงรักษาเชิงป้องกัน (PPR) - ชุดของมาตรการทางเทคนิคและองค์กรที่วางแผนไว้สำหรับการดูแล กำกับดูแล และซ่อมแซม เพื่อป้องกันการสึกหรอของอุปกรณ์ก่อนวัยอันควร อุบัติเหตุ ตลอดจนการบำรุงรักษาให้อยู่ในสภาพดี เงื่อนไขทางเทคนิค. รวมถึงการปรับปรุงอุปกรณ์ให้ทันสมัยในกระบวนการซ่อมแซม ระบบ PPR ให้:

การตรวจสอบในระหว่างที่มีการเปิดเผยระดับการสึกหรอของชิ้นส่วนแต่ละชิ้น ข้อบกพร่องเล็กน้อย (การทำงานผิดปกติ) จะถูกกำจัด

การซ่อมบำรุง- การถอดชิ้นส่วนบางส่วนของเครื่องจักร, การเปลี่ยนพื้นผิวที่สึกหรอ, การปรับ, การประกอบ, การทดสอบหน่วยที่ไม่ได้ใช้งานและโหลดน้อย;

การซ่อมแซมปานกลาง - การรื้อยูนิต การเปลี่ยนและการซ่อมแซมชิ้นส่วนที่สึกหรอระหว่างการซ่อมแซมสองครั้งในปัจจุบัน การทาสีอุปกรณ์ การทดสอบอุปกรณ์ ฯลฯ

การยกเครื่องเกี่ยวข้องกับการถอดแยกชิ้นส่วนอุปกรณ์ทั้งหมด การตรวจสอบส่วนประกอบและชิ้นส่วนทั้งหมด ในเวลาเดียวกันการซ่อมแซมขนาดกลางทั้งหมดจะดำเนินการและนอกจากนี้การซ่อมแซมส่วนประกอบและกลไกฐานรากและส่วนรองรับทั้งหมดการเปลี่ยนวัสดุบุซับในและฉนวนพื้นผิว สำหรับอุปกรณ์ส่วนใหญ่ การยกเครื่องจะมาพร้อมกับการปรับปรุงให้ทันสมัย

นอกเหนือจากการซ่อมแซมเชิงป้องกันตามกำหนดเวลาซึ่งเป็นพื้นฐานของการบำรุงรักษาและซ่อมแซมสินทรัพย์ถาวรแล้ว การซ่อมแซมที่ไม่ได้กำหนดเวลา (ฉุกเฉิน) และการฟื้นฟูก็สามารถเกิดขึ้นได้ในองค์กร ความจำเป็นในการซ่อมแซมฉุกเฉินอาจเกิดขึ้นจากความล้มเหลวของอุปกรณ์ที่ไม่คาดคิด การซ่อมแซมบูรณะมีองค์ประกอบเหล่านี้ของสินทรัพย์ถาวรเป็นวัตถุ ซึ่งไม่สามารถดำเนินการต่อไปได้อีกต่อไป

ระเบียบงานซ่อมในระบบ PPR ดำเนินการโดยใช้มาตรฐานหลายประการ:

1. รอบการซ่อมแซม - ระยะเวลาระหว่างการซ่อมแซมใหญ่สองครั้ง

2. โครงสร้างของวงจรการซ่อมแซม - ลำดับ ประเภทต่างๆซ่อมแซม;

3. ระยะเวลายกเครื่อง - ระยะเวลาระหว่างการซ่อมแซมสองครั้งที่อยู่ติดกันโดยไม่คำนึงถึงประเภท

การซ่อมแซมสามารถดำเนินการได้ที่สถานที่ทำงาน ไซต์ ในร้านซ่อมหรือภายนอกองค์กร

ในการซ่อมแซมผลิตภัณฑ์ โรงงานขนาดใหญ่มีร้านซ่อมสำหรับบำรุงรักษาผลิตภัณฑ์ของตน (แผนกปฏิบัติการและซ่อมแซม) สำนักงานตัวแทนสำหรับการซ่อมแซมและบำรุงรักษาจากผู้ใช้ และกำลังสร้างเครือข่ายการบำรุงรักษาผลิตภัณฑ์และการจัดหาชิ้นส่วนอะไหล่ (คลังสินค้า)

1.3 องค์กรของภาคพลังงาน

ในกระบวนการผลิตผลิตภัณฑ์ องค์กรต่างๆ ใช้พลังงานจำนวนมากและตัวพาพลังงานหลายประเภทและพารามิเตอร์ต่างๆ ได้แก่ ไฟฟ้า ก๊าซ ของเหลว และ เชื้อเพลิงแข็ง,ร้อนและ น้ำเย็นไอน้ำ อากาศอัด ออกซิเจน ฯลฯ เพื่อรักษากระบวนการปกติของกระบวนการผลิตในแต่ละองค์กร จำเป็นต้องมีองค์กรจัดหาพลังงานที่ยั่งยืน งานนี้ได้รับมอบหมายให้จัดการพลังงานขององค์กร

การจัดการพลังงานเป็นชุดของวิธีการทางเทคนิคเพื่อให้มั่นใจว่าองค์กรมีการจัดหาพลังงานทุกประเภทอย่างต่อเนื่องโดยมีค่าใช้จ่ายน้อยที่สุด อาจรวมถึงฟาร์มต่อไปนี้:

- พลังงานไฟฟ้า - สถานีไฟฟ้าย่อยแบบขั้นบันไดและแบบขั้นบันได การติดตั้งเครื่องกำเนิดไฟฟ้าและหม้อแปลงไฟฟ้า โครงข่ายไฟฟ้า สิ่งอำนวยความสะดวกแบตเตอรี่

- พลังงานความร้อน - ห้องหม้อไอน้ำ, เครือข่ายไอน้ำและอากาศ, คอมเพรสเซอร์, น้ำประปาและท่อน้ำทิ้ง;

- ก๊าซ - เครือข่ายก๊าซ สถานีผลิตก๊าซ คอมเพรสเซอร์ทำความเย็นและหน่วยระบายอากาศ

- เตา - เตาความร้อนและความร้อน

- กระแสไฟต่ำ - การแลกเปลี่ยนโทรศัพท์อัตโนมัติ, เครือข่ายวิทยุ, การสื่อสารแบบกระจาย;

- การประชุมเชิงปฏิบัติการเพื่อซ่อมแซมปรับปรุงอุปกรณ์ไฟฟ้าให้ทันสมัย

ภารกิจหลักของการจัดระเบียบเศรษฐกิจคือการจัดหาการผลิตภาคอุตสาหกรรมอย่างต่อเนื่องด้วยพลังงานทุกประเภทการใช้อย่างมีเหตุผล อุปกรณ์ไฟฟ้าและเพิ่มประสิทธิภาพ ปรับปรุงเทคโนโลยีและองค์กรของภาคพลังงาน ได้รับการประหยัดพลังงานสูงสุดที่เป็นไปได้ในทุกประเภทในขณะที่ลดต้นทุน

คุณลักษณะที่สำคัญของการจัดหาพลังงานคือความเป็นไปไม่ได้ในการสร้างพลังงานสำรองจำนวนมาก ซึ่งทำให้จำเป็นต้องผลิตและใช้พลังงานไปพร้อมกัน ตลอดจนรับประกันสัดส่วนในการผลิตและการบริโภค รูปแบบการผลิตพลังงานในแต่ละช่วงเวลาขึ้นอยู่กับรูปแบบการใช้พลังงาน การใช้พลังงานในการผลิตไม่สม่ำเสมอตามชั่วโมงของวัน วันในสัปดาห์ เดือน และฤดูกาลของปี

คุณสมบัติที่สำคัญอีกประการหนึ่งที่กำหนดข้อกำหนดสำหรับองค์กรของการประหยัดพลังงานขององค์กรคือการไม่ยอมรับความล้มเหลวในการจัดหาพลังงานของวิธีการทางเทคโนโลยีที่เกี่ยวข้องกับการผลิตผลิตภัณฑ์ที่วางตลาด: การประหยัดพลังงานจะต้องรับประกันความน่าเชื่อถือและแหล่งจ่ายไฟอย่างต่อเนื่อง

ความต้องการพลังงานถูกกำหนดบนพื้นฐานของแผนการผลิตผลิตภัณฑ์และการแปรรูปวัตถุดิบ อัตราเฉพาะของพลังงานและการใช้เชื้อเพลิงมาตรฐานต่อหน่วยการผลิตวัตถุดิบ อัตราพลังงานและการใช้เชื้อเพลิงมาตรฐานสำหรับบริการเสริม อัตราการสูญเสีย ในเครือข่ายและท่อ ตลอดจนในกระบวนการแปลงพลังงาน

2 . บริการขนส่งและคลังสินค้าของการผลิต

ระบบการขนส่งและคลังสินค้าช่วยเสริมและแทนที่กันในการจัดวัสดุสิ้นเปลืองเพื่อวัตถุประสงค์ทางเทคโนโลยีขององค์กร มันมาจากค่าใช้จ่ายในการจัดเก็บและการขนส่งซึ่งขึ้นอยู่กับทางเลือกของแผนการจัดหาและการตลาดและสถานที่ผลิตและเป็นต้นทุนเหล่านี้ที่มี สำคัญในการตัดสินใจอื่น ๆ อีกมากมายในด้านการจัดการการดำเนินงานขององค์กร ระบบขนส่งและจัดเก็บมีหน้าที่สำคัญในการให้บริการกระบวนการหลักและกระบวนการเสริมในทุกระดับ (ตั้งแต่สถานที่ทำงานจนถึงระดับบริษัท) ในด้านการผลิต การจัดหา และการตลาด

2.1 องค์กรขนส่ง

เศรษฐกิจการขนส่งเป็นวิธีการที่ซับซ้อนขององค์กรที่มีไว้สำหรับการขนส่งวัตถุดิบ, วัสดุ, ผลิตภัณฑ์กึ่งสำเร็จรูป, ผลิตภัณฑ์สำเร็จรูป, ของเสียและสินค้าอื่น ๆ ในอาณาเขตขององค์กรและที่อื่น ๆ

วัตถุประสงค์ของเศรษฐกิจการขนส่งขององค์กรคือเพื่อตอบสนองความต้องการขององค์กรอย่างเต็มที่ในการขนส่งสินค้าโดยใช้ยานพาหนะสูงสุดและต้นทุนการขนส่งขั้นต่ำ สิ่งนี้เป็นไปได้เฉพาะบนพื้นฐานขององค์กรที่ถูกต้องของเศรษฐกิจการขนส่งขององค์กรและการวางแผนการขนส่งสินค้าที่มีประสิทธิภาพ

หน้าที่หลักของเศรษฐกิจการขนส่งขององค์กรคือการขนส่ง การขนถ่าย และการส่งต่อสินค้า

ตามปลายทาง การขนส่งแบ่งออกเป็นภายนอกและภายใน

ทรัพยากรวัสดุ (วัตถุดิบ วัสดุ เชื้อเพลิง ส่วนประกอบ ฯลฯ) ต้องจัดส่งอย่างต่อเนื่องจากซัพพลายเออร์ภายนอกไปยังคลังสินค้าและเวิร์กช็อปทั่วไปขององค์กร ผลิตภัณฑ์สำเร็จรูปสำหรับผู้บริโภคภายนอก รวมถึงของเสีย การรีไซเคิล และสินค้าทางการตลาด จะต้องถูกนำออกจากคลังสินค้าทั่วไปขององค์กรและจากเวิร์กช็อปอย่างต่อเนื่อง ฟังก์ชันเหล่านี้ดำเนินการโดยการขนส่งภายนอก

ภายในองค์กร ต้องมีการเคลื่อนย้ายสินค้าระหว่างเวิร์กชอป ส่วนงาน และสถานที่ทำงาน เพื่อทำหน้าที่เหล่านี้ การขนส่งภายในมีจุดมุ่งหมาย ซึ่งสามารถเป็นระหว่างร้านค้า ภายในร้านค้า และภายในคลังสินค้า

ตามประเภทของการขนส่งแบ่งออกเป็นทางรถไฟ ทางน้ำและรถยนต์ และภายในโรงงาน - เป็นแบบไร้รางและทางรถไฟ ตามโหมดของการกระทำ - ไม่ต่อเนื่อง (รถยนต์, รถยนต์ไฟฟ้า, รถแทรกเตอร์, หัวรถจักรไฟฟ้า ฯลฯ ) และต่อเนื่อง (สายพานลำเลียง, ท่อ ฯลฯ )

องค์ประกอบของสิ่งอำนวยความสะดวกในการขนส่งและการจัดการที่ใช้ในองค์กรขึ้นอยู่กับลักษณะของผลิตภัณฑ์ น้ำหนัก ขนาด คุณสมบัติทางเทคโนโลยี และขนาดการผลิต

ต้นทุนการขนส่งเป็นส่วนสำคัญของต้นทุนโรงงานทั่วไป และยังรวมอยู่ในต้นทุนการผลิตหลักของการก่อสร้าง การติดตั้ง การจัดหา การค้าและบริการอื่นๆ

ตัวชี้วัดหลักของงานบริการขนส่งของโรงงาน: เวลาทำงานเฉลี่ยต่อวัน, ความเร็วทางเทคนิคเฉลี่ย, น้ำหนักบรรทุกเฉลี่ยต่อวันของการขนส่ง, น้ำหนักของการขนส่งสำหรับงวด, อัตราส่วนกะ, ระยะทางเฉลี่ยของการขนส่งต่อวัน, ระยะทางทั้งหมด

แผนงานของเศรษฐกิจการขนส่งประกอบด้วยส่วนต่างๆ (สำหรับปี, ไตรมาส, เดือน) - การขนส่งและการขนถ่ายการดำเนินการซ่อมแซมและการซื้ออุปกรณ์ใหม่แผนแรงงานและค่าจ้างต้นทุนสำหรับการขนส่ง (เชื้อเพลิง น้ำมัน ชิ้นส่วนอะไหล่ ฯลฯ .) ต้นทุนของงานขนส่งส่งผลให้มีการร่างกำหนดการสำหรับงานขนส่งโรงงาน

2.2 องค์การคลังสินค้า

ที่องค์กรใด ๆ ส่วนหนึ่งของอาณาเขต (พื้นที่) จำเป็นต้องได้รับการจัดสรรสำหรับการรับ การขนถ่าย การจัดเก็บ การประมวลผล การขนถ่ายและการจัดส่งสินค้า ในการดำเนินงานดังกล่าว จำเป็นต้องมีแท่นวางสินค้าและแท่นวางสินค้าที่มีถนนทางเข้า อุปกรณ์พิเศษและติดตั้งเครื่องมือทางเทคโนโลยี จุดสำหรับการชั่งน้ำหนัก การคัดแยก ฯลฯ วัตถุดังกล่าวของโครงสร้างพื้นฐานด้านโลจิสติกส์ขององค์กรคือคลังสินค้า คลังสินค้าเป็นสถานที่ผลิตหรือพื้นที่การผลิตที่มีไว้เพื่อเป็นที่พักชั่วคราว สินทรัพย์ที่เป็นวัสดุการจัดเก็บสต็อกมาตรฐานของวัตถุดิบและวัสดุและประสิทธิภาพของการผลิตและการดำเนินธุรกิจเพื่อเตรียมหมวดหมู่เหล่านี้สำหรับการผลิต

คลังสินค้ารวมถึงคลังสินค้าที่ซับซ้อนซึ่งเชี่ยวชาญในประเภทของทรัพยากรวัสดุและจัดระเบียบโดยคำนึงถึงข้อกำหนดสำหรับการจัดเก็บและการประมวลผล

งานคลังสินค้า: การรับสินค้า การจัดเก็บ และการลงบัญชีวัสดุ อุปกรณ์ และสินค้าสำเร็จรูป การควบคุมระดับสินค้าคงคลัง การบรรจุและการเตรียมสินค้าเพื่อจัดส่งไปยังผู้บริโภค

มีคลังสินค้าเฉพาะและสากล การจัดหา การผลิตและการตลาด แบบปิด กึ่งปิดและเปิด โรงงานทั่วไป (คลังวัสดุส่วนกลาง คลังโลหะ คลังอะไหล่ ฯลฯ) และเวิร์กช็อป (สต็อกเทคโนโลยีของช่องว่าง สต็อกซ่อมแซมสำหรับอุปกรณ์ คลังเชื้อเพลิง คลังอะไหล่ และผลิตภัณฑ์สำเร็จรูป และตั้งอยู่ใกล้กับโรงปฏิบัติงาน)

เมื่อจัดระบบเศรษฐกิจคลังสินค้า จำเป็นต้องกำหนดจำนวนและขนาดของคลังสินค้า ที่ตั้งของคลังสินค้าเทียบกับโรงงานผลิต และเลือกประเภทอุปกรณ์คลังสินค้าและสินค้าคงคลังที่สมเหตุสมผลที่สุด

เมื่อคำนวณพื้นที่ของคลังสินค้าจำเป็นต้องกำหนดพื้นที่สำหรับจัดเก็บ - สินค้ารวมถึงทางเดิน, ทางรถวิ่ง, การขนถ่ายวัตถุดิบและวัสดุ, การคัดแยกและการจ่ายไปยังการผลิต - พื้นที่เสริม

การรับ จัดเก็บ และปล่อยวัตถุดิบและวัสดุในคลังสินค้าดำเนินการในลักษณะเพื่อความปลอดภัยที่สมบูรณ์ของสินทรัพย์วัสดุ ตำแหน่งที่รวดเร็วตามศัพท์เฉพาะที่กำหนด และปล่อยตามคำร้องขอของไซต์การผลิต ความปลอดภัยจากอัคคีภัย

ตัวบ่งชี้การวางแผนการประชุมเชิงปฏิบัติการ: การหมุนเวียนของสินค้า (เป็นตัน), ระยะเวลาการจัดเก็บ, รูปแบบการจัดเก็บ (เปิดหรือปิด) คลังสินค้า, สภาพการจัดเก็บ (คลังสินค้าตู้เย็น, คลังสินค้าอุ่น) ข้อกำหนดเพิ่มเติม: การไหลโดยตรง (บนเส้นทางเทคโนโลยี), อัตราการใช้พื้นที่ใช้สอย, ประสิทธิภาพของการบัญชีสำหรับการยอมรับและการปล่อย, การใช้เครื่องจักรในการขนถ่าย

เครื่องจักรแบบบูรณาการและระบบอัตโนมัติของการขนถ่ายสินค้าที่ต้องใช้แรงงานมากและการขนถ่ายสินค้าอื่นๆ เป็นปัจจัยที่สำคัญที่สุดในการเพิ่มผลิตภาพแรงงานและลดต้นทุนการดำเนินงานคลังสินค้า

บทสรุป

จากที่กล่าวมาแล้วสามารถสรุปได้ดังต่อไปนี้

กุญแจสำคัญในการดำเนินการกิจกรรมการผลิตให้ประสบความสำเร็จคือการจัดระบบการบำรุงรักษาสำหรับการผลิต - หน่วยสนับสนุน - เครื่องมือ การซ่อมแซม พลังงาน การขนส่ง การจัดเก็บ ฯลฯ ซึ่งได้รับการออกแบบมาเพื่อให้มั่นใจว่าการดำเนินงานของการผลิตหลักเป็นไปอย่างต่อเนื่องและมีประสิทธิภาพ

การผลิตเสริมและการบำรุงรักษาที่องค์กรสามารถจ้างงานได้มากถึง 50% (และมากกว่านั้น) ของคนงานทั้งหมด

ดังนั้นการจัดระบบการบำรุงรักษาการผลิตจึงเป็นส่วนสำคัญของการผลิตใด ๆ ดังนั้นจึงได้รับความสนใจอย่างจริงจังเช่นเดียวกับกระบวนการอื่น ๆ ที่เกี่ยวข้องกับองค์กรขององค์กร

รายชื่อวรรณกรรมที่ใช้แล้ว

1. องค์กรการผลิตและการจัดการองค์กร: ตำรา / อบจ. Turovets, M.I. บูคาลคอฟ, V.B. Rodinov และคนอื่นๆ / เอ็ด O.G. Turovets -- พิมพ์ครั้งที่ 2 - ม.: INFRA-M, 2548. - 544 น.

2. การจัดการการผลิต: Proc. สำหรับมหาวิทยาลัยโดยเฉพาะ "การบริหารจัดการองค์กร" / น.อ. Salomatin, M.A. Dyachenko, E.E. ปานฟิโลวา, A.V. เฟล//เอ็ด บน. ซาโลมาติน่า. - ม.: INFRA-M, 2544. - 217 น.

3. เศรษฐศาสตร์ของบริษัท: พจนานุกรม - หนังสืออ้างอิง / เอ็ด O.I. วอลโควา, V.K. Sklyarenko. - M: INFRA-M, 2000. - 225 p.

4. เศรษฐศาสตร์องค์กร: ตำรา / แก้ไขโดยศ. V.Ya.Gorfinkel ศ. กิน. คูปรียาโควา. - M.: ธนาคารและตลาดหลักทรัพย์ UNITI, 1996. - 342 p.

5. ยากินา ทีวี พื้นฐานเศรษฐศาสตร์องค์กร / T.V. ยาร์กิน. - ม.: RGIU, 2548. - 190 น.

เอกสารที่คล้ายกัน

ลักษณะขององค์กร, องค์กรของการผลิตหลัก, การซ่อมแซม, เครื่องมือ, พลังงาน, การขนส่ง, คลังสินค้า, การควบคุมทางเทคนิค, บริการสาธารณะ มาตรการทางเทคนิคเพื่อปรับปรุงการผลิต

ภาคนิพนธ์ เพิ่ม 10/21/2010

องค์กรของการเตรียมการทางวิทยาศาสตร์และทางเทคนิคของการผลิตสำหรับการเปิดตัว สินค้าใหม่. คำอธิบายของการศึกษาทางวิทยาศาสตร์และทางเทคนิคและการฝึกอบรมการออกแบบที่องค์กร การฝึกอบรมองค์กรเทคโนโลยีและการออกแบบ

ภาคนิพนธ์ เพิ่ม 01/13/2009

องค์กรคลังสินค้าโลจิสติกส์ขององค์กร การควบคุมคุณภาพบริการ ผลิตภัณฑ์ atelier "Modistka" องค์กรการผลิตและแรงงานของพนักงานในหน่วยงานหลักขององค์กร การคำนวณความต้องการไฟฟ้า

ภาคนิพนธ์ เพิ่ม 03/24/2014

วางแผนการผลิตหลักสำหรับการผลิตโครงสร้างพีวีซี องค์กรของสิ่งอำนวยความสะดวกเสริม: ซ่อมแซม, เครื่องมือ, คลังสินค้า, การขนส่ง ตัวชี้วัดทางเทคนิคและเศรษฐกิจขององค์กร ความต้องการแหล่งพลังงาน

ภาคนิพนธ์ เพิ่ม 02/04/2015

สาระสำคัญและวัตถุประสงค์ขององค์กรการผลิต คุณลักษณะเฉพาะการทำงานขององค์กรเป็นระบบการผลิต หลักการขององค์กรที่มีเหตุผลของกระบวนการทางเทคโนโลยี การสร้างโครงสร้างพื้นฐานสำหรับเครื่องมือและศูนย์ซ่อม

หลักสูตรการบรรยายเพิ่ม 28/11/2553

ภาคนิพนธ์ เพิ่ม 11/11/2010

การคำนวณประเภทการผลิต จำนวนงาน และการกำหนดโหลด การจัดระบบซ่อมแซม การจัดเก็บ เครื่องมือ พลังงาน และการขนส่ง การควบคุมคุณภาพของผลิตภัณฑ์ ค่าตอบแทนและสิ่งจูงใจที่เป็นวัสดุสำหรับพนักงาน

ภาคนิพนธ์ เพิ่ม 03/24/2015

สาระสำคัญของการซ่อมแซม, นักแสดง งานซ่อมการผลิตขององค์กร เนื้อหาของระบบทั่วไป มาตรฐานและการวางแผนงานซ่อม. สาระสำคัญของแนวคิดของ "วงจรการซ่อมแซม" ทิศทางหลักของการปรับปรุงประสิทธิภาพของศูนย์ซ่อม

บทคัดย่อ เพิ่ม 03/01/2010

การผลิตโดยย่อและลักษณะทางเทคนิคของฟาร์ม การวิเคราะห์การใช้เทคโนโลยี ข้อเสนอสำหรับการปรับปรุงการจัดระเบียบของงานและเสริมความแข็งแกร่งของวัสดุและฐานทางเทคนิคสำหรับการบำรุงรักษาเครื่องจักรและกลุ่มรถแทรกเตอร์

ภาคนิพนธ์ เพิ่ม 02/11/2011

มูลค่าของเศรษฐกิจเครื่องมือ การจำแนกประเภทของอุปกรณ์เทคโนโลยีที่ใช้ในองค์กร การวางแผนความต้องการ องค์กรของการผลิตเครื่องมือ, การลับคม, การบูรณะและการซ่อมแซมอุปกรณ์ การเคลื่อนย้ายเครื่องมือในโรงงาน

7 .2 องค์กรของการบำรุงรักษาการผลิตโดยการซ่อมแซมอุปกรณ์เทคโนโลยี

7.3 องค์กรของเศรษฐกิจพลังงานขององค์กร

7.4 การจัดระเบียบสิ่งอำนวยความสะดวกด้านการขนส่งขององค์กร

7.5 การจัดตู้คอนเทนเนอร์และสถานที่จัดเก็บ

7.6 องค์กรด้านโลจิสติกส์ขององค์กร

7.7 การจัดระเบียบการจัดหาร้านค้าและสถานที่ผลิต

7.8 องค์กรบริการการผลิตด้วยเครื่องมือและอุปกรณ์อุตสาหกรรม

7.9 องค์กรการขายผลิตภัณฑ์ที่องค์กร

7.1 การบำรุงรักษาโครงสร้างพื้นฐานขององค์กรและระบบบริการการผลิต

ประสิทธิภาพของการผลิตและการผลิตผลิตภัณฑ์ที่สามารถแข่งขันได้ด้วยต้นทุนที่ต่ำที่สุดและการผลิตที่ไม่หยุดชะงักและกิจกรรมทางเศรษฐกิจขององค์กรนั้นไม่เพียง แต่รับประกันโดยองค์กรที่มีเหตุผลของกระบวนการทางเทคโนโลยีเท่านั้น แต่ยังรวมถึงการบำรุงรักษาระดับสูงของการผลิตหลักและแผนกทั้งหมด โครงสร้างพื้นฐานการผลิต

โครงสร้างพื้นฐานขององค์กร - นี่คือแผนกและบริการที่ซับซ้อนซึ่งภารกิจหลักคือเพื่อให้แน่ใจว่าการทำงานปกติ (โดยไม่หยุดชะงักและหยุด) ของการผลิตหลักและกิจกรรมทั้งหมดขององค์กร

องค์ประกอบและขนาดของโครงสร้างพื้นฐานขององค์กรขึ้นอยู่กับประเภทของการผลิต, ช่วงและปริมาณของผลผลิต, ระดับของความเชี่ยวชาญและความร่วมมือ, องค์กรของกระบวนการผลิต, ขนาดขององค์กรและความสัมพันธ์ทางอุตสาหกรรม

ในการทำหน้าที่บำรุงรักษา มีการสร้างเวิร์กช็อปและฟาร์มจำนวนหนึ่งที่องค์กรซึ่งไม่ได้เกี่ยวข้องโดยตรงกับการสร้างผลิตภัณฑ์หลักที่กำหนดโปรไฟล์ขององค์กร แต่โดยกิจกรรมของพวกเขามีส่วนสนับสนุนการทำงานของเวิร์กช็อปหลัก

โครงสร้างพื้นฐาน หมายถึง : เครื่องมือ, พลังงาน, การขนส่ง, การจัดเก็บและสิ่งอำนวยความสะดวกอื่น ๆ รวมถึงบริการโลจิสติกส์, ความร่วมมือภายนอก, การตลาด, การควบคุมคุณภาพผลิตภัณฑ์ทางเทคนิค, มาตรวิทยาและวิทยาศาสตร์สิทธิบัตร, การเตรียมการสำหรับการผลิตผลิตภัณฑ์ใหม่, การทดสอบในห้องปฏิบัติการ, การวางแผนและการบัญชี, บุคลากรและ กิจกรรมทางการเงินการขายผลิตภัณฑ์สำเร็จรูป ฯลฯ

7.2 การจัดระเบียบการบำรุงรักษาการผลิตโดยการซ่อมแซมอุปกรณ์เทคโนโลยี

อัตราการพัฒนาอุตสาหกรรมที่สูงมาพร้อมกับการเติบโตอย่างรวดเร็วของสินทรัพย์การผลิตถาวร และโดยเฉพาะอย่างยิ่งชิ้นส่วนที่ใช้งานอยู่ - เครื่องจักรและอุปกรณ์ เพื่อให้แน่ใจว่าการใช้งานมีประสิทธิภาพสูงสุด บทบาทสำคัญคือเศรษฐกิจการซ่อมแซม ด้วยการซ่อมแซม ผลที่ตามมาของการสึกหรอทางกายภาพจะถูกกำจัด พารามิเตอร์ที่สูญเสียไประหว่างการทำงานจะถูกส่งคืน และการปรับปรุงให้ทันสมัยจะชดเชยความล้าสมัยของอุปกรณ์ มีการจ้างคนงานจำนวนมาก (10-15% ของจำนวนทั้งหมด) ในศูนย์ซ่อมขององค์กร ค่าซ่อมอยู่ที่ 6-8% ของต้นทุนการผลิต

ภายใต้เงื่อนไขเหล่านี้องค์กรการซ่อมแซมที่มีประสิทธิภาพไม่เพียง แต่รับประกันความสามารถในการใช้งานของอุปกรณ์เท่านั้น แต่ยังส่งผลกระทบอย่างมากต่อผลลัพธ์ของกิจกรรมการผลิตขององค์กร

สถานที่ซ่อมประกอบด้วยร้านซ่อมเครื่องจักร ส่วนซ่อมของร้านค้า โกดังเก็บอุปกรณ์และอะไหล่ และแผนกอื่นๆ ดำเนินการซ่อมแซมปรับปรุงให้ทันสมัยและตรวจสอบทางเทคนิค (บำรุงรักษา) ของอุปกรณ์ทุกประเภท

ลักษณะของกิจกรรมของศูนย์ซ่อมจะเป็นตัวกำหนด งาน :

การบำรุงรักษาและซ่อมแซมอุปกรณ์ทั้งหมดขององค์กร

การติดตั้งอุปกรณ์ที่ได้มาใหม่หรือผลิตโดยองค์กรเอง ความทันสมัยของอุปกรณ์ปฏิบัติการ

การผลิตชิ้นส่วนอะไหล่และส่วนประกอบ การจัดระบบจัดเก็บอุปกรณ์และชิ้นส่วนอะไหล่

การวางแผนงานทั้งหมดเกี่ยวกับการบำรุงรักษาและซ่อมแซมอุปกรณ์

การพัฒนามาตรการปรับปรุงประสิทธิภาพการบำรุงรักษาและซ่อมแซมอุปกรณ์

องค์กรของศูนย์ซ่อมขององค์กรขึ้นอยู่กับ ระบบบำรุงรักษาเชิงป้องกันตามแผน (PPR) เป็นชุดของมาตรการเชิงองค์กรและทางเทคนิคสำหรับหลักสูตร การควบคุมดูแล การบำรุงรักษาและการซ่อมแซมอุปกรณ์ มาตรการป้องกันที่ดำเนินการตามแผนที่กำหนดไว้ล่วงหน้าในปริมาณที่กำหนดและภายในระยะเวลาที่กำหนด เพื่อป้องกันการสึกหรอที่เพิ่มขึ้นอย่างต่อเนื่อง ป้องกัน อุบัติเหตุและบำรุงรักษาอุปกรณ์ให้พร้อมทางเทคนิคอยู่เสมอ

หลักการพื้นฐาน ของระบบนี้คือ: มารยาท; การวางแผน.

หลักข้อควรระวัง อยู่ในความจริงที่ว่าหลังจากแต่ละหน่วยทำงานตามระยะเวลาที่กำหนด งานบำรุงรักษาและซ่อมแซมจะดำเนินการโดยไม่คำนึงถึงสภาพร่างกายและระดับการสึกหรอ

หลักการของการวางแผน ถือว่าการดำเนินการตามผลกระทบทางเทคนิคเหล่านี้ดำเนินการตามกำหนดเวลาพิเศษพร้อมขอบเขตงานตามเวลาที่กำหนด

งานทั้งหมดเพื่อบำรุงรักษาอุปกรณ์ในการทำงานแบ่งออกเป็น การบำรุงรักษา (การตรวจสอบ) และการซ่อมแซม .

การซ่อมบำรุง เป็นการดำเนินงานที่ซับซ้อนเพื่อรักษาความสามารถในการทำงานของอุปกรณ์และตรวจสอบพารามิเตอร์ทางเทคนิคระหว่างการใช้งาน

การตรวจสอบเหล่านี้ดำเนินการโดยพนักงานฝ่ายผลิต เช่นเดียวกับเจ้าหน้าที่ซ่อมที่ปฏิบัติหน้าที่ และจัดให้มีการดำเนินการทางเทคนิคประเภทต่างๆ ต่อไปนี้: การเปลี่ยนและการเติมน้ำมัน การปรับกลไก การกำจัดข้อผิดพลาดเล็กน้อย การหล่อลื่นพื้นผิวที่ถู การตรวจสอบความถูกต้องทางเรขาคณิตตามมาตรฐานที่กำหนดโดย GOSTs หรือ TUs การทดสอบ (สำหรับอุปกรณ์ไฟฟ้า เครือข่ายไฟฟ้า เครื่องยก) ฯลฯ

ซ่อมแซม - นี่คือการดำเนินการที่ซับซ้อนเพื่อคืนค่าพารามิเตอร์ของคุณสมบัติทางเทคนิคและรับประกันการทำงานต่อไป

การซ่อมแซมแบ่งออกเป็นขนาดเล็ก กลาง และใหญ่ .

การซ่อมแซมขนาดเล็ก (ปัจจุบัน) ให้การเปลี่ยนกลไกการสึกหรอ

ที่ การซ่อมแซมโดยเฉลี่ย การถอดชิ้นส่วนบางส่วนของยูนิต การเปลี่ยนและการซ่อมแซมยูนิตและกลไกการประกอบแต่ละชิ้น การประกอบที่ตามมาจะดำเนินการ การทดสอบการปรับและโหลด

ยกเครื่อง จัดให้มีการถอดแยกชิ้นส่วนอย่างสมบูรณ์ของหน่วย การแก้ไขปัญหา (การจัดเรียงให้พอดี ใช้ไม่ได้และต้องมีชิ้นส่วนที่ต้องซ่อมแซม) การเปลี่ยนหรือซ่อมแซมหน่วยประกอบด้วยการประกอบในภายหลัง การปรับแต่งและการทดสอบในทุกโหมดการทำงาน

เรียกว่าการซ่อมแซมที่เกิดจากความล้มเหลวของอุปกรณ์และการพังทลาย ไม่ได้หมายกำหนดการ (ฉุกเฉิน) . ด้วยการจัดระบบ PPR อย่างดีและ วัฒนธรรมสูงการทำงานของอุปกรณ์ไม่จำเป็นต้องซ่อมแซมตามกฎ

ในองค์กรสามารถจัดระเบียบการดำเนินงานซ่อมแซมได้ดังต่อไปนี้ วิธีการ : รวมศูนย์ กระจายอำนาจ และผสม

ที่ วิธีการรวมศูนย์ การซ่อมแซมทุกประเภทและงานบำรุงรักษาบางส่วนดำเนินการโดยร้านซ่อมเครื่องจักรกล (RMS) การประชุมเชิงปฏิบัติการนี้มีทีมซ่อมเฉพาะทาง อุปกรณ์สากลที่จำเป็น อะไหล่ วัสดุ ฯลฯ ใช้ในองค์กรขนาดเล็กของการผลิตเดี่ยวและขนาดเล็ก

ที่ วิธีการกระจายอำนาจ งานซ่อมทุกประเภทและการผลิตชิ้นส่วนที่เปลี่ยนได้นั้นดำเนินการโดยกองกำลังและวิธีการของบริการซ่อมเชิงปฏิบัติการ RMC ขององค์กรดำเนินการซ่อมแซมครั้งใหญ่และปรับปรุงอุปกรณ์ที่ซับซ้อนและมีขนาดใหญ่ให้ทันสมัย ผลิตชิ้นส่วนอะไหล่สำหรับใช้งานจำนวนมาก คืนค่าชิ้นส่วนที่ต้องใช้อุปกรณ์และเครื่องมือพิเศษ วิธีนี้ใช้ในการผลิตขนาดใหญ่และเป็นจำนวนมากโดยมีอุปกรณ์จำนวนมากในแต่ละโรงงาน (โดยทั่วไปสำหรับองค์กรที่มีโครงสร้างการผลิตแบบบล็อก)

วิธีผสม โดดเด่นด้วยข้อเท็จจริงที่ว่างานซ่อมแซมดำเนินการทั้งโดยบริการซ่อมของศูนย์บริการและ RMC หลังได้รับมอบหมายให้ยกเครื่องอุปกรณ์ทั้งหมดขององค์กรและการผลิตชิ้นส่วนอะไหล่ ใช้ในองค์กรวิศวกรรมหนักที่มีอุปกรณ์จำนวนน้อย

ด้วยวิธีการทั้งหมดในการจัดการซ่อมแซมจำเป็นต้องมีการตรวจสอบ (บำรุงรักษา) งานประเภทนี้ดำเนินการโดยพนักงานฝ่ายผลิตหลักซึ่งต้องตรวจสอบการทำงานของอุปกรณ์ระหว่างกะ ป้องกันไม่ให้วัสดุที่มีฤทธิ์กัดกร่อนเข้ามาบนพื้นผิวการทำงาน และตรวจสอบระดับน้ำมันและสารหล่อเย็น ลักษณะของเสียงในกระปุกเกียร์ กระปุกเกียร์ และกลไกอื่นๆ พวกเขาต้องทำการบำรุงรักษาทำความสะอาดของเสีย การหล่อลื่นอุปกรณ์ทุกวัน นอกจากนี้ งานบางประเภทยังดำเนินการโดยช่างซ่อมที่ปฏิบัติหน้าที่ (การปรับ, การเปลี่ยนและการเติมน้ำมัน, การชะล้าง, การตรวจสอบพารามิเตอร์ทางเทคนิค)

ทีมช่างซ่อมแบบบูรณาการได้รับมอบหมายไปยังพื้นที่เฉพาะ การประชุมเชิงปฏิบัติการเพื่อดำเนินงานซ่อมแซมทั้งหมด การซ่อมแซมครั้งใหญ่สามารถทำได้โดยทีมที่แยกจากกัน เพื่อลดเวลาหยุดทำงานของอุปกรณ์ระหว่างการซ่อมแซม การซ่อมแซมครั้งใหญ่ทั้งหมดจะดำเนินการในช่วงพักกลางวันและวันหยุดสุดสัปดาห์ ซึ่งพนักงานซ่อมจะได้รับตารางการทำงานที่แตกต่างจากพนักงานฝ่ายผลิตหลัก

วิธีหลักในการซ่อมแซม คือ: การรวมและการรวมตามลำดับ

ที่ วิธีการรวม หน่วยประกอบแต่ละหน่วย (ชุดประกอบชุดประกอบ) จะถูกแทนที่ด้วยชุดอะไหล่ (จากกองทุนหมุนเวียน) ชุดซ่อมล่วงหน้าหรือชุดใหม่ ด้วยวิธีนี้อุปกรณ์รุ่นเดียวกัน (วัตถุประสงค์) จะได้รับการซ่อมแซม

ที่ ลำดับรวม วิธีการ หน่วยประกอบที่แยกจากกันทางโครงสร้าง (กระปุกเกียร์ กระปุกเกียร์ มอเตอร์ไฟฟ้า ฯลฯ) ได้รับการซ่อมแซม (เปลี่ยน) ตามลำดับบนอุปกรณ์ชิ้นเดียวระหว่างช่วงพักในการทำงาน (กะที่ไม่ทำงาน) วิธีนี้ใช้ในการซ่อมแซมอุปกรณ์สายพานลำเลียงในโรงหล่อและโรงตีเหล็ก เครื่องจักรอัตโนมัติ เครื่องจักรโมดูลาร์ ฯลฯ การแนะนำวิธีการซ่อมแซมเหล่านี้เป็นเงื่อนไขในการปฏิบัติงานซ่อมแซมโดยไม่ต้องหยุดการผลิต

การวางแผนการซ่อมแซมอุปกรณ์ขึ้นอยู่กับสิ่งต่อไปนี้ มาตรฐานพื้นฐาน : หมวดหมู่ความซับซ้อนในการซ่อม; หน่วยซ่อม ระยะเวลาการยกเครื่องและการตรวจสอบ

ภายใต้ หมวดหมู่ความยาก เป็นที่เข้าใจกันว่าเป็นระดับความซับซ้อนของการซ่อมแซมหน่วย (หน่วยของอุปกรณ์) ซึ่งขึ้นอยู่กับคุณสมบัติทางเทคนิคและการออกแบบ ขนาดของชิ้นส่วนกลึง ความแม่นยำของการผลิตและคุณสมบัติของการซ่อมแซม

หน่วยซ่อม - ตัวบ่งชี้เงื่อนไขที่แสดงลักษณะค่าใช้จ่ายมาตรฐานสำหรับการซ่อมแซมอุปกรณ์ของความซับซ้อนประเภทแรก ร อี. หน่วยของความซับซ้อนในการซ่อมของชิ้นส่วนกลไกคือความซับซ้อนในการซ่อมของอุปกรณ์ที่มีเงื่อนไข ยกเครื่องซึ่งภายใต้เงื่อนไขของ RMC เฉลี่ยอยู่ที่ 50 ชม.และต่อหน่วยของความซับซ้อนในการซ่อมของชิ้นส่วนไฟฟ้าของอุปกรณ์ - 12.5 ชม.. หมวดหมู่ความซับซ้อนในการซ่อมอุปกรณ์ถูกกำหนดโดยจำนวนหน่วยความซับซ้อนในการซ่อมที่กำหนดให้กับกลุ่มอุปกรณ์นี้

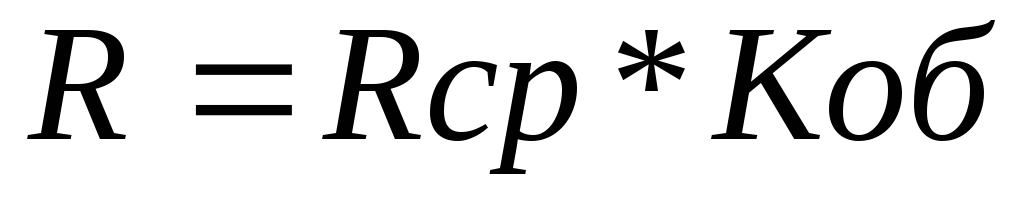

ความซับซ้อนของการซ่อมแซมและตรวจสอบ ในระหว่างรอบการยกเครื่องจะคำนวณโดยจำนวนและความซับซ้อนของอุปกรณ์ที่ติดตั้ง, ระยะเวลาและโครงสร้างของรอบการซ่อมแซม, บรรทัดฐานค่าแรงที่ได้รับอนุมัติต่อหน่วยของความซับซ้อนในการซ่อมตามสูตร:

ที่ไหน ตเรม แซก- ความซับซ้อนทั้งหมดของงานซ่อมและการตรวจสอบ

ตถึง, ตกับ, ตที, ตเกี่ยวกับ- จำนวนความเข้มของแรงงาน (บรรทัดฐานของเวลา) ของหน่วยทุนปกติ ขนาดกลาง การซ่อมแซมขนาดเล็ก และการตรวจสอบ ตามลำดับ ปกติ-h;.

พีถึง, พีกับ, พีที, พีเกี่ยวกับ- จำนวนการซ่อมแซมและการตรวจสอบที่สำคัญ ขนาดกลาง และขนาดเล็กสำหรับรอบการยกเครื่องตามลำดับ

ร – ทั้งหมดหน่วยซ่อม, อีกครั้ง.;

ต ม.ค. - ระยะเวลาของรอบการยกเครื่อง

(7.2)

(7.2)

ที่ไหน ร พุธ – ความซับซ้อนในการซ่อมโดยเฉลี่ยของอุปกรณ์ r.u.;

ถึง เกี่ยวกับ คือจำนวนอุปกรณ์ทั้งหมด

ภายใต้ ระยะเวลารอบการยกเครื่อง เป็นที่เข้าใจกันว่าเป็นช่วงเวลาที่เกิดซ้ำน้อยที่สุดในการทำงานของอุปกรณ์ ซึ่งในระหว่างนั้นการบำรุงรักษาและการซ่อมแซมทุกประเภทจะดำเนินการตามลำดับที่กำหนดไว้ตามโครงสร้างของวงจรการซ่อมแซม เช่น ระยะเวลาตั้งแต่การติดตั้งอุปกรณ์จนถึงการซ่อมแซมครั้งใหญ่ หรือระหว่างการซ่อมแซมปกติสองครั้ง

ภายใต้ โครงสร้างวงจรการซ่อมแซม หมายถึงรายการและลำดับของงานตรวจสอบและซ่อมแซมในช่วงเวลาระหว่างการยกเครื่องหรือระหว่างการว่าจ้างและการยกเครื่องครั้งแรก ขึ้นอยู่กับวัตถุประสงค์ทางเทคโนโลยีของอุปกรณ์ ความซับซ้อน และสภาพการใช้งาน

ระยะเวลาของรอบการยกเครื่องถูกกำหนดโดยสูตร:

ที่ไหน ที นาย , ที มอ- ระยะเวลาของการยกเครื่องและช่วงเวลา meoosmotrovogo ตามลำดับ

แผนการซ่อมประจำปีรวมถึงการซ่อมแซมทุกประเภท เดือนที่ควรทำการซ่อมแซม (ตรวจสอบ) ตามกำหนดครั้งต่อไปจะถูกกำหนดโดยการเพิ่มระยะเวลาทั้งหมดของการซ่อมแซม (ตรวจสอบ) ในเดือนก่อนหน้า (เสร็จสิ้น) ประเภทของผลกระทบทางเทคนิคครั้งต่อไปจะกำหนดขึ้นตามโครงสร้างของวงจรการซ่อมแซม โดยขึ้นอยู่กับประเภทของผลกระทบครั้งก่อน

ผลที่ยิ่งใหญ่ที่สุดจากการใช้เครื่องจักรและระบบอัตโนมัติของการเตรียมทางเทคนิคของการผลิตทำได้โดยการรวม CAD ซึ่งเป็นระบบอัตโนมัติสำหรับการเตรียมเทคโนโลยีของการผลิต (ASTPP) ระบบควบคุมกระบวนการอัตโนมัติ (APCS) ภายในกรอบของระบบควบคุมการผลิตอัตโนมัติ (APCS ). ในกรณีนี้การเร่งความเร็วและการปรับปรุงระดับทางเทคนิคของการออกแบบและการพัฒนาเทคโนโลยีทำให้มั่นใจได้ เลือกกระบวนการทางเทคโนโลยีที่เหมาะสมที่สุด การใช้กำลังการผลิตอย่างมีเหตุผล ทรัพยากรวัสดุและแรงงาน การปรับปรุงคุณภาพผลิตภัณฑ์และงานด้านเศรษฐกิจและเศรษฐกิจทั้งหมด .

แต่การพัฒนากระบวนการผลิตและเทคโนโลยีนั้นยังไม่หมดเพียงเท่านี้ สำหรับการทำงานปกติของสายการผลิต เราจำเป็นต้องตรวจสอบให้แน่ใจว่ามีการบำรุงรักษาตามปกติและจัดหาส่วนประกอบที่จำเป็นทั้งหมด

การวางแผนการบำรุงรักษาและการซ่อมแซม

สำหรับการผลิตหลัก ยังมีความจำเป็นในการจัดหาวัสดุ ผลิตภัณฑ์กึ่งสำเร็จรูป พลังงาน เครื่องมือ และการขนส่งประเภทต่างๆ การปฏิบัติงานของฟังก์ชันที่หลากหลายเหล่านี้เป็นหน้าที่ของฝ่ายสนับสนุนขององค์กร: การซ่อมแซม เครื่องมือ พลังงาน การขนส่ง คลังสินค้า ฯลฯ

การผลิตเสริมและการบำรุงรักษาในองค์กรสามารถจ้างงานได้มากถึง 50% ของคนงานทั้งหมด ของปริมาณทั้งหมดของงานเสริมและบำรุงรักษา บัญชีการขนส่งและการจัดเก็บประมาณ 33% การซ่อมแซมและบำรุงรักษาสินทรัพย์ถาวร - 30 การบำรุงรักษาเครื่องมือ - 27 บริการพลังงาน - 8 และงานอื่น ๆ - 12 ดังนั้น การซ่อมแซม พลังงาน เครื่องมือ บริการขนส่งและจัดเก็บมีสัดส่วนประมาณ 88% ของปริมาณงานทั้งหมด จากการจัดระเบียบที่เหมาะสมและการปรับปรุงเพิ่มเติมจนถึงระดับสูงสุด การเพิ่มประสิทธิภาพการบำรุงรักษาการผลิตโดยรวมขึ้นอยู่กับ

สิ่งอำนวยความสะดวกการซ่อมแซมถูกสร้างขึ้นที่องค์กรเพื่อให้แน่ใจว่าการดำเนินงานอย่างมีเหตุผลของสินทรัพย์การผลิตคงที่ด้วยต้นทุนที่ต่ำที่สุด ภารกิจหลักของเศรษฐกิจการซ่อมแซมคือ: การบำรุงรักษาและการซ่อมแซมสินทรัพย์การผลิตถาวร การติดตั้งอุปกรณ์ที่ได้มาใหม่หรือผลิตโดยอุปกรณ์ขององค์กร ความทันสมัยของอุปกรณ์ปฏิบัติการ การผลิตชิ้นส่วนอะไหล่และส่วนประกอบ (รวมถึงการปรับปรุงอุปกรณ์ให้ทันสมัย) การจัดพื้นที่จัดเก็บ วางแผนงานบำรุงรักษาและซ่อมแซมทั้งหมดตลอดจนพัฒนามาตรการเพื่อปรับปรุงประสิทธิภาพ สิ่งอำนวยความสะดวกการซ่อมแซมขององค์กรรวมถึง: แผนกของหัวหน้าช่าง, ร้านซ่อมเครื่องจักรกล, สิ่งอำนวยความสะดวกสารหล่อลื่นและอิมัลชัน, คลังสินค้าสำหรับอุปกรณ์และชิ้นส่วนอะไหล่ บริการซ่อมร้านค้าจัดในร้านค้าโดยช่างซ่อมประจำร้าน แผนกของหัวหน้าช่างมีแผนกย่อยดังต่อไปนี้: สำนักออกแบบและเทคโนโลยีซึ่งเตรียมสิ่งที่จำเป็นทั้งหมด เอกสารทางเทคนิคซ่อมแซม ปรับปรุง และบำรุงรักษาอุปกรณ์; สำนักวางแผนและการผลิตซึ่งทำหน้าที่วางแผนและจัดส่งงานของโรงซ่อมตลอดจนการเตรียมวัสดุสำหรับงานซ่อม สำนักบำรุงรักษาเชิงป้องกัน (PPR) ซึ่งให้บริการการจัดการทั่วไปและการควบคุมการปฏิบัติตามระบบ PPR ที่องค์กร ศูนย์ซ่อมได้รับการจัดการโดยหัวหน้าช่างผู้ใต้บังคับบัญชาของหัวหน้าวิศวกรขององค์กร

ระหว่างการทำงาน ชิ้นส่วนของเครื่องจักรและอุปกรณ์แต่ละชิ้นอาจสึกหรอได้ การฟื้นฟูความสามารถในการทำงานและคุณสมบัติการทำงานสามารถทำได้โดยการซ่อมแซม การใช้งาน และการบำรุงรักษาอุปกรณ์ พื้นฐานสำหรับสิ่งนี้ในองค์กรอุตสาหกรรมคือระบบการบำรุงรักษาและการซ่อมแซมสินทรัพย์ถาวรซึ่งเป็นชุดของบทบัญญัติที่เกี่ยวข้องกัน หมายถึง การตัดสินใจขององค์กรที่มุ่งรักษาและฟื้นฟูคุณภาพของเครื่องจักร กลไก โครงสร้าง อาคาร และองค์ประกอบอื่น ๆ ของการดำเนินงาน สินทรัพย์ถาวร.

รูปแบบชั้นนำของระบบการบำรุงรักษาและซ่อมแซมอุปกรณ์ในสถานประกอบการอุตสาหกรรมคือระบบการบำรุงรักษาอุปกรณ์เชิงป้องกัน (PPR) ระบบ PPR เข้าใจว่าเป็นชุดของกิจกรรมที่วางแผนไว้สำหรับการดูแล กำกับดูแล และซ่อมแซมอุปกรณ์ งานบำรุงรักษาและซ่อมแซมอุปกรณ์ภายใต้ระบบ PPR รวมถึง: การบำรุงรักษาอุปกรณ์, การบำรุงรักษาแบบยกเครื่อง, การดำเนินการซ่อมแซมตามระยะเวลา การบำรุงรักษาอุปกรณ์ประกอบด้วยการปฏิบัติตามกฎ การดำเนินการทางเทคนิค, การรักษาความสงบเรียบร้อยในสถานที่ทำงาน , การทำความสะอาดและหล่อลื่นพื้นผิวการทำงาน ดำเนินการโดยตรงโดยพนักงานฝ่ายผลิตที่ให้บริการหน่วยภายใต้การควบคุมของหัวหน้าฝ่ายผลิต การบำรุงรักษาระหว่างการซ่อมแซมประกอบด้วยการตรวจสอบสภาพของอุปกรณ์ การดำเนินการตามกฎการปฏิบัติงานตามกฎการปฏิบัติงาน การควบคุมกลไกอย่างทันท่วงที และการกำจัดความผิดปกติเล็กน้อย ดำเนินการโดยพนักงานบริการซ่อมที่ปฏิบัติหน้าที่โดยไม่มีการหยุดทำงานของอุปกรณ์ - ในช่วงพักกลางวัน กะไม่ทำงาน ฯลฯ การดำเนินการซ่อมแซมเป็นระยะรวมถึงอุปกรณ์ล้าง การเปลี่ยนน้ำมันในระบบหล่อลื่น การตรวจสอบความถูกต้องของอุปกรณ์ การตรวจสอบและการซ่อมแซมตามกำหนดเวลา - ปัจจุบัน ปานกลาง และยกเครื่อง การดำเนินการเหล่านี้ดำเนินการโดยช่างซ่อมขององค์กรตามกำหนดเวลาที่กำหนดไว้ ไม่ใช่ว่าอุปกรณ์ทั้งหมดจะได้รับการล้างโดยการทำงานแบบอิสระ แต่เฉพาะอุปกรณ์ที่ทำงานในสภาวะที่มีฝุ่นละอองและมลพิษสูงเท่านั้น เช่น อุปกรณ์โรงหล่อ อุปกรณ์การผลิต ผลิตภัณฑ์อาหาร. การเปลี่ยนถ่ายน้ำมันเครื่องจะดำเนินการในระบบหล่อลื่นทั้งหมดที่มีระบบหล่อลื่นแบบรวมศูนย์และระบบหล่อลื่นอื่น ๆ ตามตารางพิเศษที่เชื่อมโยงกับกำหนดการซ่อมตามกำหนด อุปกรณ์ทั้งหมดได้รับการตรวจสอบความถูกต้องหลังจากการซ่อมตามกำหนดครั้งต่อไป แยกตามกำหนดการพิเศษ อุปกรณ์ที่มีความแม่นยำทั้งหมดจะได้รับการตรวจสอบเป็นระยะ การทดสอบความถูกต้องประกอบด้วยการระบุการปฏิบัติตามความสามารถที่แท้จริงของหน่วยด้วยความแม่นยำที่จำเป็นในการปฏิบัติงาน การดำเนินการนี้ดำเนินการโดยตัวควบคุม OTK ด้วยความช่วยเหลือของช่างซ่อม

อุปกรณ์ทั้งหมดได้รับการตรวจสอบเป็นระยะ หน้าที่ของพวกเขาคือการระบุระดับการสึกหรอของชิ้นส่วน ควบคุมกลไกแต่ละส่วน กำจัดการทำงานผิดพลาดเล็กน้อย และเปลี่ยนตัวยึดที่สึกหรอหรือสูญหาย เมื่อทำการตรวจสอบอุปกรณ์จะมีการระบุขอบเขตของการซ่อมแซมที่กำลังจะมาถึงและระยะเวลาในการใช้งานด้วย การซ่อมแซมปัจจุบันเป็นประเภทของการซ่อมแซมตามกำหนดเวลาที่เล็กที่สุดที่ดำเนินการเพื่อให้แน่ใจว่าหรือกู้คืนความสามารถในการทำงานของเครื่อง ประกอบด้วยการถอดชิ้นส่วนบางส่วนของเครื่อง การเปลี่ยนหรือการคืนค่าส่วนประกอบและชิ้นส่วนแต่ละชิ้น การซ่อมแซมชิ้นส่วนที่ไม่สามารถเปลี่ยนได้

การซ่อมแซมโดยเฉลี่ยแตกต่างจากงานปัจจุบันโดยงานจำนวนมากและจำนวนชิ้นส่วนที่สึกหรอที่ต้องเปลี่ยน

ยกเครื่อง - เสร็จสิ้นหรือปิดเพื่อฟื้นฟูทรัพยากรของหน่วยให้สมบูรณ์ด้วยการเปลี่ยน (ฟื้นฟู) ชิ้นส่วนใด ๆ รวมถึงชิ้นส่วนพื้นฐาน ดังนั้น ภารกิจของการยกเครื่องครั้งใหญ่คือการนำยูนิตไปสู่สถานะที่ตรงตามวัตถุประสงค์ ระดับความแม่นยำ และประสิทธิภาพอย่างเต็มที่ ระบบ PPR แบบก้าวหน้าดำเนินการจากการดำเนินการซ่อมแซมตามกำหนดเวลาเพียงสองประเภทเท่านั้นในระหว่างรอบการซ่อมแซม - ปัจจุบันและทุน กล่าวคือ ไม่มีการซ่อมใหญ่ ในขณะเดียวกัน การซ่อมแซมครั้งใหญ่มักจะมาพร้อมกับการอัพเกรดอุปกรณ์ ขึ้นอยู่กับระดับของการรวมศูนย์ของงานซ่อมแซม องค์กรของพวกเขามีสามรูปแบบที่แตกต่างกัน: รวมศูนย์, กระจายอำนาจและผสม การซ่อมแซมแบบรวมศูนย์ช่วยให้การซ่อมแซมและการบำรุงรักษาแบบยกเครื่องทุกประเภทดำเนินการโดยกองกำลังของร้านซ่อมเครื่องกลที่อยู่ใต้บังคับบัญชาของหัวหน้าช่างเครื่องขององค์กร กระจายอำนาจ - โดยการประชุมเชิงปฏิบัติการ บริการซ่อมภายใต้การดูแลของช่างประจำร้าน องค์กรซ่อมแซมรูปแบบผสมขึ้นอยู่กับการผสมผสานระหว่างรูปแบบรวมศูนย์และกระจายอำนาจ ในหลายกรณี รูปแบบผสมมีไว้สำหรับการดำเนินการซ่อมแซมทุกประเภทและการบำรุงรักษาแบบยกเครื่อง ยกเว้นการซ่อมใหญ่ โดยบริการซ่อมในโรงงาน เช่นเดียวกับกรณีที่มีระบบกระจายอำนาจ การซ่อมแซมครั้งใหญ่ดำเนินการโดยร้านซ่อมเครื่องจักร