Organização de manutenção de equipamentos. Organização de manutenção de automóveis

Organização do trabalho em manutenção automóveis de passageiros são construídos consoante pertençam ao sector público ou privado. Para a manutenção de veículos do setor público em empresas de transporte motorizado, são desenvolvidos cronogramas que abrangem todo o material rodante da frota. A programação é elaborada para um mês, com base na frequência correspondente a determinadas condições de operação, levando em consideração a quilometragem diária real.

A organização do trabalho de manutenção do carro pode ser brigada ou unidade-distrito.

A forma brigada de organização da manutenção prevê a criação de equipas especializadas para a realização de trabalhos em todas as unidades e componentes da viatura dentro deste tipo de manutenção e reparação. Na forma de distrito agregado, são organizados locais de produção separados, projetados para realizar todos os trabalhos de manutenção e reparo em determinadas unidades e componentes do veículo atribuídos a este local.

A manutenção dos carros do setor individual é realizada nas estações de serviço de carros (STOA). Os carros recebidos na estação de serviço passam por uma lavagem obrigatória e, em seguida, chegam ao local de aceitação para determinar sua condição técnica. Os carros aceitos são encaminhados para a área de manutenção e, em seguida, para a área de emissão. Antes que o carro seja entregue ao proprietário, o volume e a qualidade do trabalho são verificados por funcionários dos departamentos de controle técnico que não estão diretamente relacionados aos processos de manutenção e reparo.

O trabalho de manutenção e reparo do carro é distribuído entre os locais de produção de acordo com o esquema tecnológico de execução do trabalho. Nas estações de serviço, estações de serviço, dependendo da sua especialização e da quantidade de trabalho realizado, são utilizados dois métodos de organização da manutenção: em postos universais e especializados.

Método de manutenção em postes universais consiste na execução de todos os trabalhos deste tipo de serviço (excepto limpeza e lavagem) num posto por um grupo de executantes de todas as especialidades (serralheiros, lubrificadores, electricistas) ou trabalhadores em geral. Em ambos os casos, cada especialista realiza sua parte do trabalho em um determinado sequência tecnológica. Ao atender em postos universais, é possível realizar uma quantidade de trabalho desigual, o que é típico de postos de serviço que atendem carros de marcas diferentes, quando são necessários tempos diferentes para concluir o trabalho.

As desvantagens do atendimento em postos universais incluem produtividade relativamente baixa e a necessidade de duplicação múltipla de equipamentos de mesmo nome. A vantagem deste método é uma responsabilidade mais clara pela qualidade do trabalho realizado e a possibilidade de combinar o trabalho de manutenção com reparos contínuos, se necessário.

Durante a manutenção em postos especializados o escopo de trabalho deste tipo de manutenção é distribuído por vários postos. Os postos e os trabalhadores sobre eles, bem como os equipamentos dos postos, são especializados no que diz respeito à homogeneidade das operações ou à sua compatibilidade racional.

A manutenção em postos especializados pode ser em linha e posto operacional. Com o método em linha, os postes especializados estão localizados diretamente na direção do movimento dos veículos ou na direção transversal, mais frequentemente sequencialmente em linha reta. Condição necessaria ao mesmo tempo, a duração da permanência do carro em cada posto é a mesma.

O conjunto de postes compõe a linha de produção do serviço. Com esse método de organização da manutenção, as perdas de tempo de deslocamento (automóveis e trabalhadores) são reduzidas e as áreas de produção são utilizadas de forma mais econômica. Neste caso, os transportadores são usados para mover os carros de posto para posto.

Uma desvantagem bem conhecida de qualquer linha de produção de serviços é a impossibilidade de alterar a lista de escopo de trabalho em qualquer um dos postos. Para evitar isso, e também para garantir a movimentação de veículos atendidos de posto a posto no tato estabelecido para a linha de produção, são previstos trabalhadores “deslizantes” de reserva para operações adicionais decorrentes. Muitas vezes, as funções de trabalhadores "deslizantes" são atribuídas a capatazes.

Garantir a implementação da lista estabelecida (volume) de trabalho de manutenção neste posto quando custos padrão horas de trabalho e a duração estimada do tempo de inatividade dos veículos utilizam fluxogramas, que podem ser operacionais e tecnológicos e sentinela.

Os mapas tecnológico-operacionais são uma lista de operações de manutenção compiladas em uma sequência tecnológica, por unidades, componentes e sistemas de um carro (motor, embreagem, caixa de câmbio, sistemas de potência, lubrificação, etc.).

Os mapas pós-tecnológicos incluem uma lista de trabalhos para cada local de trabalho realizado neste local.

Sediada mapa operacional-tecnológicoé elaborado um mapa tecnológico para o local de trabalho. Ele contém uma lista de operações em sua sequência tecnológica realizadas por um determinado trabalhador (executor), ferramentas, equipamentos, descrição do local de execução (superior, inferior, lateral), o número de locais de serviço de mesmo nome, a norma de tempo e condições técnicas.

Para proporcionar um acesso conveniente ao carro por cima, pela lateral e por baixo, durante a manutenção são utilizadas valas de inspeção, elevadores, viadutos, etc.

Ao realizar a manutenção de carros em empresas de transporte motorizado e em estações de serviço, o diagnóstico da condição técnica dos carros é amplamente utilizado.

O diagnóstico é uma tecnologia para determinar a condição técnica de um carro (unidade, montagem) sem desmontá-lo e emitir uma conclusão sobre a necessidade de prevenção ou reparo. Em primeiro lugar, as unidades de montagem que afetam a segurança do trânsito, bem como as mais responsáveis e caras na produção e reparo, são submetidas a diagnósticos. O diagnóstico é realizado em linhas especializadas ou postes universais. Além disso, pode ser parcialmente incluído organicamente na linha de produção de manutenção e controlar o estado da unidade de montagem no processo de execução do trabalho.

Para diagnosticar a condição técnica das unidades e componentes do carro, vários suportes e dispositivos são amplamente utilizados, com a ajuda dos quais é possível avaliar a condição técnica do carro antes de realizar operações de manutenção e controlar a qualidade do trabalho realizado.

Perguntas do tópico: 1. Qual é a essência do sistema de manutenção preventiva para carros de passeio? 2. Qual é o procedimento para a movimentação de carros na estação de serviço? 3. Quais são as tarefas de diagnosticar um carro?

Para Categoria:

Manutenção de veículos

Métodos para organizar a produção para manutenção e reparação de veículos

Nas empresas de transporte motorizado, são utilizados vários métodos de organização da produção para manutenção e reparo operacional de veículos. Os seguintes métodos são os mais usados:

1) equipes especializadas;

2) brigadas complexas;

3) distrito-agregado.

Além dos listados, também são utilizados métodos que representam uma certa combinação do método de equipes complexas e especializadas e o método agregado-distrital.

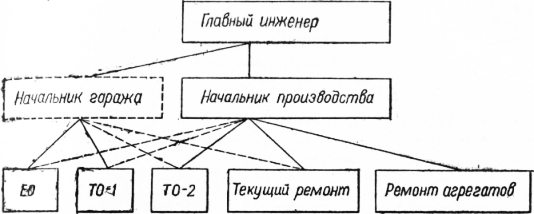

Método de equipes especializadas. Com este método, todo o corpo técnico e de produção do dispensário e das oficinas é dividido em equipas especializadas. Uma das equipes (um grupo de trabalhadores chefiados por um capataz) produz

TO-1. o segundo - TO-2, o terceiro - reparos atuais, o quarto - reparo de unidades e conjuntos removidos do carro. Ao mesmo tempo, uma equipe especializada pode atender carros atribuídos e não atribuídos a ele.

As equipas especializadas são constituídas por trabalhadores de várias profissões e qualificações necessárias à execução do conjunto de trabalhos estabelecido (reguladores, lubrificadores, electricistas, carburadores, pneus, etc.). Dependendo da quantidade de trabalho, cada equipe é planejada para ter sua própria equipe e sua própria folha de pagamento.

Arroz. 1. Esquema de organização da produção para manutenção e reparação corrente de veículos pelo método de equipes especializadas

Com tal organização da produção, não há responsabilidade pessoal dos trabalhadores pela operação confiável dos veículos na linha e pela prontidão técnica da frota. Os resultados da mão de obra são avaliados apenas pelo número de veículos que passaram por manutenção. A realização de apenas um conjunto específico de obras, sem comunicação com outras equipes e sem analisar os motivos da falha das unidades, bem como a falta de interesse do material em aumentar a durabilidade e confiabilidade operacional dos veículos, leva a grandes perdas técnicas e econômicas na empresa de transporte motorizado (Fig. 160).

As especificidades da produção de manutenção de automóveis ( um grande número de operações, diferentes marcas de máquinas e diferentes níveis de sua condição técnica) dificulta o controle efetivo da qualidade do trabalho. Como resultado, em alguns casos, a manutenção é realizada de forma formal e incompleta, o que leva a um aumento acentuado do volume de reparos em andamento e à diminuição da disponibilidade da frota.

O desejo das empresas de transporte motorizado de aumentar o coeficiente de produção de carros por linha exige a redistribuição dos trabalhadores empregados na manutenção e reparação de veículos, no sentido de aumentar o número de trabalhadores engajados em reparos. Em última análise, isso leva a uma violação do princípio básico do sistema de manutenção preventiva para manutenção do carro - sua natureza preventiva com todas as consequências decorrentes.

O método de equipes complexas. Com esse método de produção, equipes complexas são criadas a partir dos trabalhadores do dispensário e das oficinas, que incluem trabalhadores de várias profissões e qualificações.

![]()

Arroz. 2. Esquema de organização da produção para manutenção e reparação corrente de veículos pelo método de equipes integradas

Brigadas complexas estão envolvidas na execução de trabalhos de reparo atual de veículos e, ao mesmo tempo, um ou dois tipos de serviços técnicos atribuídos ou não à brigada de veículos. Em alguns casos, os trabalhadores da equipe complexa realizam todo tipo de manutenção técnica e reparos dos veículos atribuídos à equipe (Fig. 2).

Com esse método de organização do trabalho, a responsabilidade impessoal pela qualidade da manutenção e do reparo também é preservada. No entanto, é limitado pelo tamanho da brigada. O desejo de cada equipa de ter os seus próprios postos de trabalho e equipamentos para a manutenção e reparação de veículos leva à dispersão dos meios materiais e técnicos da empresa de transporte automóvel e à sua utilização ineficiente. Também é difícil aplicar o método in-line de manutenção do carro, o uso racional de peças de reposição e unidades do fundo cambial.

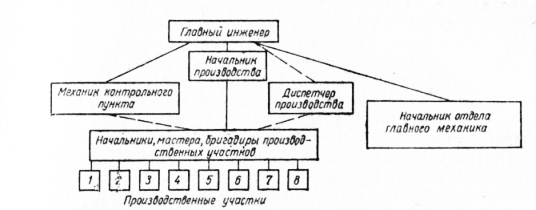

Método seccional agregado. Atualmente, um novo método seccional agregado de organização da produção para a manutenção e reparo atual de veículos, desenvolvido pelo NIIAT, tem sido amplamente utilizado. Com este método de organização da produção, são criados locais de produção especializados (grupos de trabalhadores chefiados por um mecânico, capataz ou capataz). Cada um dos locais de produção realiza trabalhos em todos os tipos de manutenção e reparo atual peças, conjuntos e mecanismos atribuídos ao local e para todos os veículos da empresa de transporte motorizado. O número de locais de produção depende do tamanho da frota, tipos de veículos e sua condição técnica. Normalmente, recomenda-se a criação de oito locais de produção, sendo seis principais e dois auxiliares: o 7º é um montador mecânico e o 8º é um local de limpeza e lavagem.

Arroz. 3. Esquema de organização da produção para manutenção e reparo corrente de veículos pelo método seccional agregado

Ao formar seções, uma lista detalhada de peças, mecanismos, conjuntos e sistemas atendidos e reparados nas respectivas seções é elaborada preliminarmente. Então, conhecendo a frequência e complexidade do trabalho, é possível determinar o número de trabalhadores necessários em cada local de produção, sua especialidade e categoria. Em pequenas empresas de transporte motorizado, é permitido combinar locais de produção. É mais conveniente combinar 6 e 3, 2 e 1, 7 e 5. Nas empresas de transporte motorizado onde não há base de produção necessária, a seção 8 não é criada e toda a limpeza e lavagem de carros é realizada pelos motoristas. Nas grandes empresas de transporte motorizado, é criado um departamento ou seção especial para reparo e manutenção de equipamentos.

O gerente de produção gerencia a organização da manutenção e reparos atuais de todos os veículos. Para melhorar a gestão operacional do trabalho dos locais de produção, um gerente de produção é alocado para auxiliar o chefe de produção.

Com este método de organização do trabalho, é estabelecida uma responsabilidade clara pela qualidade do trabalho realizado para a manutenção e reparação de unidades e mecanismos, o que permite analisar sistematicamente o estado de produção e realizar trabalhos propositados para melhorar a durabilidade e confiabilidade operacional dos veículos.

A alta especialização do trabalho realizado nos canteiros permite usar equipamentos de garagem de alto desempenho, mecanizar e automatizar o trabalho e, com base nisso, melhorar a qualidade do trabalho e reduzir seu custo.

Juntamente com as propriedades positivas do método de produção seccional agregado, também existem desvantagens. Este método direciona a atenção principal dos trabalhadores das empresas de transporte motorizado para a melhoria do reparo atual dos carros. De fato, o conteúdo principal do serviço técnico de uma empresa de transporte motorizado deve ser o trabalho de melhoria e introdução de técnicas e métodos racionais de manutenção do carro e, principalmente, o trabalho de prevenção.

Ao fazer a manutenção de um carro que apresenta avarias em várias unidades e sistemas ao mesmo tempo, a manobra do carro (por postos especializados) ou trabalhadores é inevitável, o que leva a um tempo desnecessário; não há local de produção para manutenção e reparo de reboques e semi-reboques; a organização racional do controle técnico centralizado e diagnóstico de carros não é fornecida; complicado sistema de contabilidade.

As principais empresas de transporte motorizado estão melhorando continuamente a organização unitária da produção, usando todas as suas propriedades progressivas, levando em consideração as especificidades do trabalho e o desenvolvimento da base material e técnica do transporte rodoviário.

Ao introduzir o método seccional agregado de manutenção e reparo corrente de veículos, é importante a correta aquisição do capital de giro das unidades, conjuntos, instrumentos e peças.

Para Categoria: - Manutenção técnica de veículos

Organização de manutenção de automóveis

A organização da manutenção diária inclui a monitorização do estado técnico, limpeza, lavagem e reabastecimento das viaturas com combustível, óleo, etc., bem como a desinfeção das viaturas (produtos de transporte, etc.). Antes de sair da linha e no regresso, o controlo do estado técnico do material circulante é efectuado pelo mecânico do posto de comando e técnico (KTP), pelo mecânico da caravana e pelo maquinista, e ao trabalhar na linha, o motorista. Isso verifica a integridade do veículo, aparência, o funcionamento dos dispositivos de iluminação e sinalização, travões e direcção, fixação das rodas, pressão dos pneus, quantidade de combustível, toxicidade dos gases de escape.

Os trabalhos de colheita e lavagem (WMR) são realizados em um prédio separado ou em uma parte isolada do prédio de produção. Estes trabalhos podem ser realizados em postos separados com uma pequena quantidade PS e um programa diário de menos de 50 serviços, ou em linhas de produção. Os veículos tratores são limpos e lavados juntamente com reboques e semirreboques.

As mais difundidas são as linhas compostas por três postos de trabalho, um posto de remanso e um posto no vestíbulo de saída. O posto de remanso cria uma reserva de carros para a operação rítmica da linha, fornece aquecimento dos carros no inverno antes da lavagem e permite limpar o carro de grandes contaminantes antes de entrar nas estações de trabalho.

No primeiro posto de trabalho, a carroceria, a cabine e o interior são limpos, no segundo, o carro é lavado, no terceiro, o carro é seco e as janelas são limpas. No posto no vestíbulo da linha, os veículos são reabastecidos com óleo e água, e outros trabalhos são realizados. Às vezes, um posto de remanso e um vestíbulo não são fornecidos, e a linha de carros EO consiste em apenas dois postos - limpeza e lavagem. Neste caso, o reabastecimento de carros é realizado fora da zona de carros EO.

O ponto de controlo e técnico destina-se a controlar o estado técnico dos veículos na saída e retorno da linha, verificando e processando a documentação (carta de porte, etc.). Ele está localizado no portão de entrada do ATP. O PTS deve ter uma sala para mecânico de plantão, postos de inspeção de veículos equipados com valas ou meio-viadutos, uma plataforma horizontal onde, se necessário, você pode verificar a manutenção do veículo em movimento, comunicação com o gerente de produção, um conjunto de instrumentos e ferramentas, dispositivos para verificar o estado técnico da direção e dos faróis, desselerômetro, analisador de gás (medidor de fumaça), uma régua para verificar a quantidade de combustível, etc. A duração da inspeção do veículo é de 2 a 4 minutos. O número de posts KTP pode ser determinado pela fórmula

n = A × t ×a em / T× 60, (3.1)

Onde MAS- o número de carros no ATP;

t- o tempo de inspeção do carro; min;

T- tempo de liberação (devolução) dos carros, h;

e em- o coeficiente de produção de carros.

Dispositivos de diagnóstico podem ser instalados no KTP para avaliar a condição técnica dos veículos e um dispositivo para registrar e transmitir as informações necessárias sobre o estado da frota ao despachante e ao departamento de operação do ATP. Os dispositivos mais simples para registrar e transmitir informações sobre o estado do material circulante são um display com fichas ou lâmpadas de cores diferentes, que correspondem a uma determinada condição dos carros (vermelho - o carro está em TR, verde - na linha, amarelo - em TO, azul - em bom estado, em ATP). Uma placa semelhante é instalada no gerente de produção (no centro de controle de produção) e no departamento de operação. Os placares funcionam de forma síncrona, o que permite ter informações constantes sobre a condição técnica e localização do material circulante.

Depois de inspecionar o carro no KTP, o motorista recebe uma carta de porte e parte para a linha. Quando os carros são devolvidos à ATP, eles são novamente inspecionados. Ao mesmo tempo, o motorista informa o mecânico sobre todas as alterações na condição técnica do carro. O mecânico KTP, na presença do motorista, determina a completude do carro, a necessidade de manutenção ou TR, registra as leituras do velocímetro e o horário de retorno do carro. Simultaneamente à vistoria da viatura, é elaborada a documentação contabilística aceite na ATP. A inspeção de veículos é realizada de acordo com uma lista específica de trabalhos, que é compilada na ATP, levando em consideração o projeto e as condições de operação dos veículos.

Em caso de avaria, são emitidas as respetivas folhas de contabilidade, que são transferidas para o despachante de produção e ficam com ele até ao final da manutenção ou reparação do veículo correspondente.

A principal desvantagem na organização do trabalho do PTS é a irregularidade da chegada das viaturas, que por vezes provoca um baixo controlo de qualidade do estado técnico das viaturas. Para melhorar o trabalho do KTP, eles aumentam o tempo de liberação e devolução do material circulante, estudam e eliminam as causas de retorno irregular (intempestivo) dos carros, justificam o número de postos e mecânicos.

Em condições operacionais específicas, o número de manutenções depende da quilometragem dos veículos. O cálculo do programa de produção permite determinar o número de serviços por ano e por turno

N G TO-2 \u003d L G / L TO-2, N G TO-1 \u003d (L G / L TO-1) -N G TO-2 (3.2)

N C TO i \u003d N G TO i / D R.Z, (3.3)

Onde G- quilometragem anual do carro;

L TO-1, L TO-2- frequência de TO-1 e TO-2;

D R. Z. - dias úteis da zona TO em um ano.

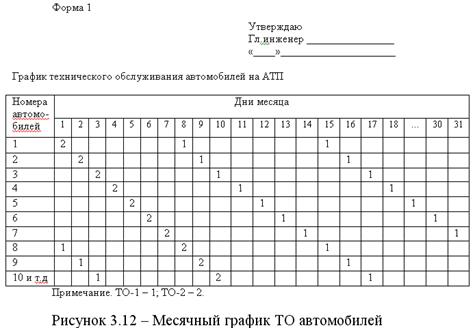

Isso é necessário para projetar empresas, planejar custos e fundos para o ano e turno, organizar o trabalho e a produção. Explica o sistema de formação do gráfico do ciclo do programa de manutenção, mostrado na fig. 3.11. Um ciclo é uma corrida de carro para o KR ou sua baixa. É aconselhável que a frequência de execuções entre EO, TO-1, TO-2 e KR seja um múltiplo um do outro.

Figura 3.11 - Cronograma do ciclo de manutenção do carro

Uma das principais condições para uma manutenção de alta qualidade é a sua conclusão atempada através da quilometragem aceite. A manutenção prematura leva ao desperdício de mão de obra, recursos e materiais, e a realização da manutenção após uma quilometragem maior em comparação com a frequência aceita faz com que a manutenção perca seu valor preventivo. Existem vários métodos para o planejamento operacional da manutenção do carro: por tempo de calendário, por quilometragem real, etc. No primeiro método, é elaborado um cronograma de manutenção para um determinado período de tempo no formulário 1 (Fig. 3.12). Ele destaca o dia de manutenção de cada carro com base na frequência aceita e quilometragem diária média, que pode diferir significativamente do planejado. Método especificado aceitável sujeito a quilometragem estável e utilização do veículo. No segundo método, é mantido um cartão frontal para cada carro, no qual é registrada a quilometragem diária e nele é atribuído o dia da manutenção efetiva. Sua desvantagem é a dificuldade em planejar e organizar o trabalho rítmico da zona de manutenção. De qualquer forma, o técnico de contabilidade informa ao departamento de operação, à mecânica do KTP, ao despachante de produção dos números de carros que devem passar no dia seguinte TO-1 e dois dias depois - TO-2.

O técnico de contabilidade nas guias destes veículos apõe um carimbo indicando o tipo de manutenção e o dia em que foi efectuada (por exemplo, hoje TO-1, depois de amanhã TO-2) e atribui esses veículos ao transporte, ao abrigo do qual pode retornar ao ATP em tempo hábil. Ao retornar da linha de um carro que precisa de serviço, o mecânico do KTP escreve uma folha de contabilidade para ele e a passa para o despachante de produção. O despachante, com base na folha de registro, organiza a manutenção do veículo. Quando este é preenchido e registado na folha de registo, este é transferido para a mecânica do KTP, e depois para o técnico de contabilidade, que, com base no registo na folha de registo, assinala a conclusão do serviço, consoante o método de planejamento no gráfico ou no cartão da frente.

Um indicador importante da carga de trabalho das unidades de produção é o modo de operação da produção. Esta é a duração e o tempo de trabalho das unidades de produção de ATP por dia, mês e ano. Depende do horário de trabalho do material circulante na linha, do tamanho do programa de produção, do número de postos disponíveis, do fornecimento da frota com instalações e equipamentos de produção.

Para reduzir o tempo de parada dos veículos, é aconselhável realizar EO e TO-1 no período entre turnos com base na programação dos veículos na linha e no tempo que passam no ATP (Fig. 3.13). O TO-2 geralmente é realizado em um turno de um dia.

Figura 3.13 - Cronograma diário de veículos e produção

Quando a produção funciona em um primeiro turno, obtém-se o melhor aproveitamento do tempo de trabalho de todos os especialistas. No entanto, o primeiro turno vê a maior necessidade de carros na linha e, portanto, geralmente a maior parte do programa de produção é concluída no segundo e terceiro turnos de trabalho.

Na prática do ATP, são utilizados dois métodos de organização do processo tecnológico de manutenção do automóvel: nos postos universais e nos postos especializados (Fig. 3.14). Ao atender em postos universais, todo o trabalho deste tipo de manutenção é realizado em um posto. Com este método de organização do serviço, são usados principalmente postes paralelos sem saída. A entrada do carro no posto é feita pela frente, e a saída do posto é inversa. Os postos de passagem são normalmente utilizados para a manutenção dos comboios rodoviários e para a produção de operações de limpeza e lavagem.

![]()

a, b, c - beco sem saída: com vala, com elevador, piso; g - cartão de viagem com vala; e - especializado na linha com uma vala

Figura 3.14 - Esquemas de postes para realização de manutenção

No poste universal (Fig. 3.15), é possível realizar uma quantidade diferente de trabalho, o que permite atender simultaneamente diferentes tipos de veículos e realizar a manutenção relacionada. Esta é a principal vantagem deste método de manutenção. As principais desvantagens da localização sem saída dos postes são a perda de tempo e a poluição do ar com gases de escape no processo de manobra do carro quando instalado no poste e saída do poste. Ao realizar a manutenção em postos especializados, apenas uma parte do trabalho é realizada em um posto separado, e todo o volume de qualquer tipo de serviço é realizado em vários postos (Fig. 3.16).

1 - bancada de trabalho; 2 - peito; 3 - carrinho; 4 - soquete; 5, 12 - posto móvel de serralheiro e eletricista; 6 – coluna distribuidora de ar; 7 - mesa giratória de cremalheira; 8 - chave inglesa; 9 - elevador hidráulico; 10 - apoio para os pés; 11 - caixa para ferramentas e peças; 13 - sucção de gás; 14 - ponte de transição

Figura 3.15 - Poste universal TO-1

Postos especializados estão localizados sequencialmente na direção do movimento dos veículos. Um conjunto de postes especializados localizados sequencialmente forma uma linha de produção para manutenção de automóveis. Ao organizar o trabalho pelo método de brigadas especializadas, os postos de linhas de produção são especializados por tipo de trabalho e com a organização do trabalho agregado-distrital - por unidades e sistemas. O movimento dos carros ao longo dos postes da linha, como regra, é realizado usando um transportador de lote a uma velocidade de 10 a 15 m / min. Uma condição necessária para o ritmo e trabalho eficaz linha de produção é o mesmo tempo de permanência do carro em cada posto, a manutenção dos trens rodoviários é realizada em conjunto com reboques e semi-reboques nas linhas de produção ou nos postos universais.

1 - rolo guia; 2 - mesa de escritório; 3 - bancada de trabalho; 4 - apoio para os pés; 5 - mesa giratória de cremalheira; 6 - ponte de transição; 7, 15.21 - postes móveis de eletricista, lubrificador e serralheiro; 8 - carrinho; 9 - caixa para ferramentas e fixadores; 10 – elevador hidráulico; 11, 20 - chaves para porcas de rodas e escadas; 12 - banho; 13, 14, - distribuidores de ar e óleo; 16 - tanque de distribuição de óleo; 17, 19 - baú para materiais e resíduos; 18 - acionamento do portão; 22 - funil para drenagem de óleo; 23, 24 - sopradores móveis de graxa e óleo; 25 - soquete; 26, 27 instalação para cortina térmica e extração de gás

Figura 3.16 - Linha de produção TO-1

Um de opções a organização da manutenção de viaturas em postos especializados é um método de posto operacional, quando o âmbito dos trabalhos de manutenção também é distribuído por vários postos especializados, mas os postos são becos sem saída e normalmente especializados em unidades, por exemplo: 1º posto - frente e eixos traseiros e sistema de freio; 2º poste - caixa de câmbio, embreagem, cardan, caixa de câmbio; 3º posto - motor. A organização do serviço segundo este método permite especializar postos, equipamentos de postos e trabalhadores. No entanto, a necessidade de deslocamento dos carros de posto para posto causa perda de tempo e contaminação por gases do local. Portanto, não carros, mas trabalhadores circulam pelos postos, assim, cada posto garante a execução de todo o escopo de trabalho na manutenção do carro e é universal, e os trabalhadores se especializam nas unidades e sistemas do carro.

As principais vantagens dos serviços em linha são a redução da intensidade laboral do trabalho e o aumento da produtividade do trabalho devido à especialização dos postos, postos de trabalho e artistas; redução das qualificações dos trabalhadores; melhor aproveitamento do espaço de produção. No entanto, a melhoria desses e de outros indicadores na produção em linha é possível se as linhas funcionarem ritmicamente.

A escolha do método de organização do processo tecnológico de manutenção depende principalmente do programa de produção (número de veículos), da estrutura da frota, da constância da manutenção e da intensidade de trabalho, além do período de tempo alocado para manutenção, a intensidade do trabalho de manutenção e o modo de operação dos veículos na linha. Assim, por exemplo, mesmo para um grande ATP que atende ao transporte de longa distância, devido à incerteza do horário de retorno dos carros da linha, a organização da manutenção no córrego pode ser inadequada. O serviço de acordo com o método em linha é geralmente aconselhável se houver um grande número do mesmo tipo de carros, com volume e intensidade de trabalho constantes. O método de serviço em linha também é aplicável se a empresa possuir uma frota diversificada de veículos, se o programa de produção para cada tipo de veículo permitir a sua aplicação. Para atender veículos de diversos tipos, é possível utilizar a mesma linha de produção, mas em horários diferentes do dia. Ao atender grandes veículos e trens rodoviários, grandes áreas são necessárias para suas manobras. Portanto, mesmo com uma frota pequena desses veículos, o TO-1 geralmente é produzido em um fluxo. A manutenção nas linhas de produção é aconselhável se o número de TO-1 for superior a 15 e TO-2 for superior a 7 serviços do mesmo tipo de carros por turno. Os trabalhos de limpeza e lavagem são realizados nas linhas de produção ao atender mais de 50 veículos por turno. Com um pequeno programa de produção, diferentes tipos de carros, diferentes condições de operação, diferentes modos de operação de carros que não garantem a operação ininterrupta da linha de produção, etc., é mais conveniente usar o método de atendimento nos postos universais.

A organização do trabalho dos trabalhadores nos postos de manutenção depende do programa de trabalho, do método aceito de organização do trabalho e do processo tecnológico de produção. A manutenção geralmente envolve reparos contínuos. Até 80% dos carros com TO-2 precisam de TR. Reparos de corrente associados podem ser realizados antes e após a manutenção e simultaneamente com a produção de TO-2. Nos postos especializados das linhas de produção TO-1 e TO-2, é recomendável executar apenas uma determinada lista de reparos não intensivos em mão de obra, cuja implementação não viola a sincronização aceita da linha. Na linha TO-2, recomenda-se realizar reparos concomitantes com uma intensidade de trabalho total não superior a 20% da intensidade de trabalho normativa de TO-2. Recomenda-se a realização de grandes reparos atuais antes que os veículos sejam colocados em TO-2. Para isso, dois dias antes do TO-2, o carro é diagnosticado. Com base nos resultados dos diagnósticos, é tomada uma decisão sobre o tempo para o reparo e a preparação dos componentes, montagens e materiais necessários para isso. No entanto, a necessidade de grandes reparos é muitas vezes estabelecida durante a manutenção. Em seguida é realizada simultaneamente com a manutenção ou após ser realizada nos postos dos carros TR. O desempenho separado do TO-2 e dos reparos relacionados complica muito a organização da produção. Portanto, em muitos ATPs, a maioria dos reparos relacionados é realizada simultaneamente com o TO-2 e, para não violar o modo de operação aceito da linha, são fornecidos trabalhadores “deslizantes” e executantes estão envolvidos no TR dos carros e unidades.

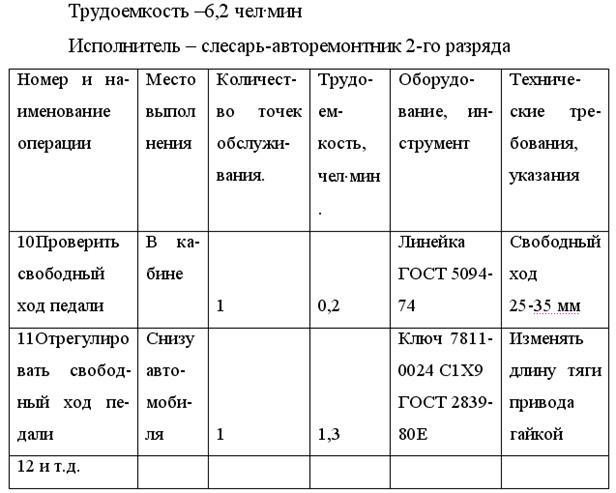

Para melhorar o uso do tempo de trabalho dos postos, o trabalho deve ser realizado em uma determinada sequência tecnológica. Para isso, são elaborados fluxogramas operacionais (Tabela 3.1), que contêm uma lista e a norma do tempo para realizar as operações de manutenção em uma determinada sequência tecnológica.

Tabela 3.1 - Fluxograma operacional para TO-2 do carro GAZ-33021. Embreagem

A distribuição do trabalho por postos e executores está indicada nos mapas de disposição dos executores por postos e locais de trabalho. Com base em mapas tecnológicos operacionais e mapas de posicionamento de executores, são compilados mapas de pós-fluxo. Os números de transação nesses três documentos devem necessariamente corresponder.

Durante a operação de diferentes tipos de veículos em várias condições com grande flutuação na intensidade do trabalho, a manutenção é realizada em postos universais e, ao mesmo tempo, é realizado todo o volume de reparos atuais relacionados. Nesse caso, os mapas tecnológicos são compilados separadamente para veículos do mesmo tipo, e a assistência mútua entre trabalhadores é amplamente utilizada para eliminar o inevitável carregamento desigual de trabalhadores individuais durante a manutenção de veículos de diferentes tipos. Uma organização e tecnologia típicas de manutenção de carros em postos e linhas de produção são mostradas na Fig. 3.17.

y - universal; o - expectativas; h, b - manutenção com e sem partida do motor; s, k - lubrificante e papéis de teste esquemas 1, 11.111 - serviço nos postos, 4 e 5 linhas de pós-produção, respectivamente

Figura 3.17 - Esquemas de organização de manutenção

Inclui o tipo de postes e linhas de produção, layouts tecnológicos de linhas com uma lista equipamento necessário, mapas operacionais e tecnológicos, mapas pós-tecnológicos, diagramas de posicionamento de performers por postes de linha, recomendações para depuração e sincronização de linhas de produção.

A organização da manutenção e reparação de equipamentos nas empresas desempenha um papel crucial nas atuais condições económicas, caracterizadas por fenómenos de crise e alto nível concorrência. Quaisquer avarias e quebras de equipamentos são paralisações forçadas, liberação de produtos de baixa qualidade e perda adicional de tempo, Dinheiro. Por isso, a organização racional, manutenção e reparação de equipamentos, especialmente para empresas com produção em grande escala e em linha, desempenha um papel crucial para garantir o sucesso da atividade económica.

Assim, notamos que o termo “organização” em sentido amplo significa um dispositivo, uma combinação de algo em um todo único. A organização envolve a ordenação interna das partes do todo como meio de alcançar o resultado desejado. Por sua vez, a empresa, seus serviços e divisões individuais possuem estrutura própria. Segundo O. G. Turovets, a estrutura é a relação de várias funções e atividades dentro da organização; elementos do sistema, suas conexões e propriedades integrais, se eles fornecem um estado estável do sistema. A estrutura deve corresponder às metas, objetivos da organização, unidade e deve ser adaptada a eles.

Do exposto, podemos concluir que a organização da manutenção e reparação de equipamentos no empreendimento passa pela criação e funcionamento de unidades estruturais especializadas que implementem as funções de manutenção e reparação de equipamentos, bem como a documentação necessária (normas, regulamentos, regras.), Regulamentando a criação e funcionamento de divisões de dados. A estrutura dos serviços de manutenção e reparo nas empresas modernas deve corresponder ao seu tamanho, especialização, escala de atividade, recursos disponíveis e características específicas. Dependendo dos parâmetros da empresa (escala, especialização, forma de organização da produção), ela pode organizar tanto um pequeno departamento de manutenção quanto um serviço de equipamentos bastante grande. Na maioria dos casos, em pequenas e médias empresas, a manutenção e reparação de equipamentos (geralmente com exceção de operações de manutenção de rotina e pequenos reparos) é realizada por organizações terceirizadas especializadas, bem como fornecedores de equipamentos (garantia e pós-venda). -reparos em garantia). Em uma grande empresa de construção de máquinas, para a implementação de funções de manutenção e reparo, são organizadas unidades gerais de manutenção e reparo de fábrica e oficina. Entre eles, destacamos o departamento do mecânico-chefe, que inclui um escritório de projeto para reparo de equipamentos, um escritório de planejamento de produção, oficinas de reparos e ferramentas, depósitos separados para peças e materiais, áreas de reparo em oficinas separadas, escritório de expedição e alguns outros departamentos (dependendo das especificidades da empresa). Este departamento executa o projeto, tecnologia, produção e planejamento e trabalho econômico para todas as instalações de reparo do empreendimento. Equipes para manutenção e reparo de equipamentos são formadas na oficina. As suas principais tarefas são realizar a manutenção preventiva do equipamento e, em caso de avaria do equipamento e a sua paragem, deslocar-se ao local imediatamente após a chamada e eliminar as avarias identificadas o mais rapidamente possível.

As atuais estruturas organizacionais dos serviços de reparo de empresas industriais foram formadas principalmente nos anos 60-70 do século passado e não mudaram muito desde então. Nas fontes literárias modernas, por exemplo, as obras de O. G. Turovets, V. A. Kozlovsky, M. V. Radnevsky, E. I. Zaitsev, V. Mityushin, apresentam várias opções para as estruturas organizacionais dos serviços de manutenção e reparo de equipamentos. Historicamente, existiam três esquemas básicos para organizar os serviços de reparo de uma empresa: centralizado, descentralizado e misto.

Ao usar o sistema centralizado estrutura organizacional serviços de manutenção e reparo de equipamentos, mostrados na Figura 1, todos os tipos de trabalho são realizados por oficinas especializadas, que fazem parte da produção principal.

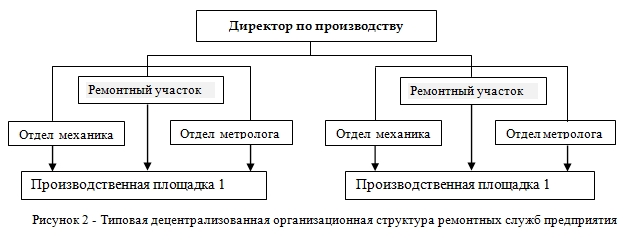

No estrutura descentralizada (Figura 2) todos os tipos de manutenção e reparação de equipamentos são realizados pelas unidades de reparação e manutenção (departamentos e secções) que fazem parte das principais oficinas de produção.

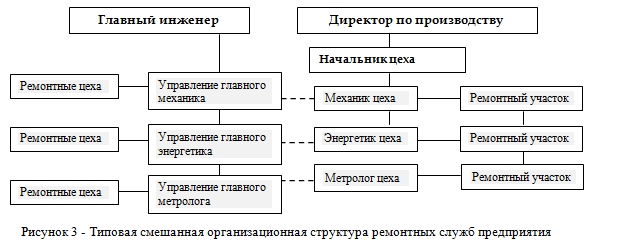

Respectivamente com estrutura mista destes serviços (Figura 3), parte do trabalho é realizado por oficinas especializadas, e outra parte por unidades de reparação e manutenção, integradas nas principais oficinas de produção.

Ressalta-se que os serviços de engenharia e técnicos envolvidos na manutenção e reparo de equipamentos na prática nacional, na maioria dos casos, possuem estrutura mista. Na presença de serviços centralizados (o departamento do mecânico-chefe, o departamento do engenheiro-chefe de energia, etc.), em cada divisão da produção principal existem serviços semelhantes.

De acordo com V. Mityushin e A. Tarasov, o uso de uma estrutura organizacional mista de serviços de manutenção e reparo de equipamentos atualmente nas empresas russas de construção de máquinas se deve ao fato de que os sistemas de manutenção e reparo foram inicialmente construídos em uma base funcional. Assim, a sua estrutura organizacional foi formada de acordo com as áreas funcionais relevantes, que foram determinadas, em primeiro lugar, pelos tipos de equipamentos (tecnológicos, energéticos, etc.). Tal estrutura tem suas vantagens e desvantagens. Entre suas vantagens, destacamos:

1. uma distribuição clara de poderes e responsabilidades para o desempenho de funções individuais (por exemplo, a operacionalidade de equipamentos tecnológicos é responsável engenheiro mecânico chefe, energia - engenheiro-chefe de energia, etc.);

2. Eficiência na tomada e implementação de decisões, uma vez que qualquer gestor de linha de cada nível de gestão dispõe de todos os recursos necessários para tomar e implementar quase todas as decisões relacionadas com a garantia da operacionalidade dos equipamentos;

3. especialização funcional das unidades de manutenção e reparação, que prevê uma divisão clara das unidades para resolver rapidamente um determinado tipo de problema.

As desvantagens das estruturas organizacionais mistas de serviços de manutenção e reparo de equipamentos incluem:

1. a lacuna entre os serviços dos principais especialistas e seus correspondentes engenheiros e técnicos nas principais oficinas de produção;

2. o problema do controle das atividades dos especialistas nas oficinas da produção principal pelos especialistas-chefes (departamento do mecânico-chefe);

3. especialização funcional, que dificulta a personificação da responsabilidade pela resolução de problemas complexos;

4. controle insuficiente sobre o processo de manutenção e reparo atual dos equipamentos devido à dupla subordinação;

5. grande lacuna nos níveis de mecanização, automação e equipamentos técnicos dos serviços de reparo e subdivisões da produção principal.

Torna-se claro que, apesar das vantagens de uma forma mista de organização dos serviços de manutenção e reparo das modernas empresas de construção de máquinas, suas deficiências levam a perdas materiais e reduzir a eficiência desses serviços. Para eliminar as deficiências estruturais acima referidas, no caso geral, é necessário um conjunto de medidas relacionadas com a divisão de tarefas para a gestão dos processos produtivos e garantia da operacionalidade dos equipamentos, bem como a organização e execução dos trabalhos de manutenção e reparação de equipamentos em o princípio do serviço pós-venda. notar que serviço de manutenção envolve a execução de um conjunto de trabalhos (serviços) que visam manter o equipamento em condições de funcionamento mantendo os seus parâmetros técnicos, tanto durante o período de garantia como durante todo o período de funcionamento, e é realizado no cliente por entidades especializadas. Em conclusão, observamos que existem algumas formas alternativas de estrutura organizacional dos serviços de manutenção e reparo de equipamentos. As opções apresentadas por nós refletem os princípios gerais de sua organização, que podem ser usados em vários setores para criar seus próprios serviços de manutenção de equipamentos eficazes.

Bibliografia

1. Turovets O. G. Organização da produção: Proc. para universidades / O. G. Turovets, V. N. Popov, V. B. Rodionov e outros; Ed. O.G. Turovets. Segunda edição, complementada - M.: "Economia e Finanças", 2002. - 452 p.

2. Gestão de reparos e manutenção de equipamentos / Edição eletrônica / http://www.bitec.ru, 2008.

3. Fatkhutdinov R. A. Gestão da produção: Textbook / R. A. Fatkhutdinov - 4ª ed., revisada. e adicional - São Petersburgo: Peter, 2004. - 492 p.

4. Dubrovin I. A. Organização da produção nas empresas. Proc. Subsídio / I. A. Dubrovin M: Colossus, 2004 - 359 p.

5. Radnevsky M. V. Organização da produção: uma estratégia inovadora para o desenvolvimento acelerado da empresa: Proc. subsídio / M. V. Radnevsky. - Mn.: NCH ChUP "Gerente", 2006. - 430 p.

6. Kozlovsky V.A. Gestão de Produção: Livro Didático / Ed. V.A. Kozlovsky. M.: INFRA-M, 2005. - 574 p.

7. Zaitsev E. I. Organização da produção nas empresas de transporte rodoviário. Proc. Subsídio / E. I. Zaitsev. M: Academia, 2008 - 176 p.

8. Dubrovin I. A. Organização da produção nas empresas. Proc. Subsídio / I. A. Dubrovin M: Colossus, 2004 - 359 p.

9. Mityushin V. S. MITO 5: Organização dos serviços de reparo e engenharia da empresa, não há maneiras de melhorar a eficiência / V. S. Mityushin // Bússola da reestruturação industrial. - Nº 1 - 2005 - S. 25-33.