Otimização das atividades de serviços de reparação como condição necessária para a eficiência operacional. Um programa para contabilização de equipamentos, estoque, reparos e manutenção. Programa para centros de serviços e oficinas

Apoio ao país:

Sistema operacional: Windows

Família: Sistema de contabilidade universal

Propósito: Automação comercial

Programa de reparo

Principais características do programa:

Concluímos a automação comercial para muitas organizações:

Idioma da versão básica do programa: RUSSO

Você também pode solicitar uma versão internacional do programa, na qual poderá inserir informações em QUALQUER IDIOMA do mundo. Você mesmo pode traduzir facilmente a interface, já que todos os nomes serão colocados em um arquivo de texto separado.

O Sistema de Contabilidade Universal (doravante denominado USU) está desenvolvendo um sistema especializado programas para todos os tipos de seu negócio. E neste ensaio será descrito em detalhes como programa de computador para reparos, manutenção de reparos em centro de serviços ou uma oficina ajudará seu negócio a decolar. Então vamos começar.

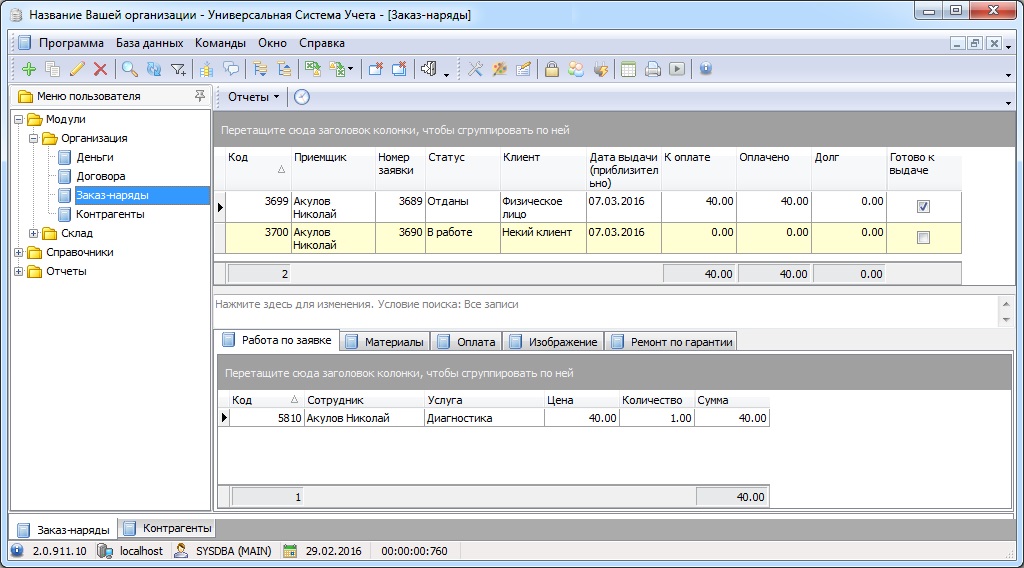

Em primeiro lugar, o software de monitorização de reparações e gestão de casos de reparação na oficina nunca se esquecerá de nada, uma vez que os dados para controlo de produção das reparações são sempre introduzidos no sistema. Quanto à base de clientes, o programa de cadastro e monitoramento permitirá mantê-la sempre à mão e de forma otimizada.

Em segundo lugar, a USU, como pedido de reparação e como gestão de reparação, irá ajudá-lo na preparação da documentação, pois o sistema contém documentos como: certificado de aceitação, cartão de garantia, condição técnica, recibo de pagamento, certificado de conclusão de trabalho, etc. O programa monitora automaticamente todas as áreas de atuação da sua empresa, realizando o controle total dos reparos, começando com diversos relatórios financeiros e finalizando com o gerenciamento dos reparos dos equipamentos.

E em terceiro lugar: um programa para registrar reparos, monitorar e planejar trabalhos na produção irá ajudá-lo não apenas a manter todas as informações automatizadas em um só lugar, mas também a melhorar e estabelecer o próprio processo de produção.

Agora vamos descrever o próprio programa para o sistema de planejamento e gerenciamento de reparos. O sistema de registro de reparos começa como padrão, ou seja, no atalho da área de trabalho e a janela de login será exibida. Cada usuário deve inserir seu nome de usuário e senha. Além disso, cada funcionário pode ter direitos individuais de acesso ao programa de gestão para ver apenas as informações que sua autoridade implica. Um programa automatizado também pode separar informações de um diretor, gerente ou trabalhador comum, o que é muito conveniente e não cria confusão na utilização do sistema de contabilidade. Todas as candidaturas já aceites permanecem no arquivo do sistema, o que é muito cómodo ao contactar novamente a sua organização ou ao devolver bens ilíquidos à oficina. A USU pode realizar uma busca automatizada por palavras-chave, por número individual, nome do cliente ou especificações do pedido, o que reduz o tempo de busca de um aplicativo e sobra mais tempo para trabalhar. E contabilizar a manutenção do serviço ajudará a distribuir as novas solicitações recebidas por urgência, por volume ou qualquer outro filtro de sua preferência.

Todas as características da gestão de pessoal ficarão em segundo plano, pois você mesmo verá a dinâmica positiva ou negativa do trabalho e então tomará uma decisão que otimize sua organização. Com base nos dados recebidos, é possível acompanhar o trabalho dos funcionários, acumular remunerações com o conceito de peça, ou o lucro da empresa em cada venda.

Um sistema de gerenciamento de reparos permitirá que você rastreie todas as avarias e substituições de equipamentos, o que facilitará muito o monitoramento dos equipamentos em funcionamento e de substituição. A automação da contabilidade de serviços, oficinas ou software para reparos é uma vantagem tanto na organização competente do funcionamento do negócio, quanto em um status em que se forma uma atitude positiva entre os clientes e empresas que cooperam com você.

O programa de monitoramento e controle pode ser usado por:

- Centro de serviço autorizado;

- Combitecnocentro;

- Centro de serviços;

- Empresa de serviços;

- Centro de serviços;

- Ateliê-oficina;

- Oficina;

- Oficina de reparos;

- Empresa de reparos;

- Empresa de reparos;

- Empresa de comércio e serviços;

- etc.

Vídeo sobre a operação do programa de reparo

Assistindo ao vídeo a seguir, você pode se familiarizar rapidamente com os recursos do programa USU - Sistema universal Contabilidade. Se você não encontrar o vídeo enviado para o YouTube, escreva para nós, encontraremos outra maneira de mostrar o vídeo de demonstração!

Recursos de controle e gerenciamento de reparos

- A automação para contabilidade de oficina e gerenciamento de reparos possui um menu simples.

- Gerenciar e monitorar os relatórios da sua organização fica mais fácil com o recurso do software Relatórios.

- As funções “Importar” e “Exportar” do programa permitem converter arquivos.

- Trabalhar em “Módulos” torna a gestão dos centros de serviços rápida e eficiente.

- Podemos monitorar facilmente todo o trabalho realizado usando análises.

- A busca por dados no programa torna-se quase extremamente rápida.

- Mudar para outras guias do programa para contabilizar o gerenciamento de reparos não requer movimentos desnecessários.

- Contabilidade: a função de gestão criará uma imagem positiva da organização;

- Você não precisará realizar atividades para melhorar a gestão de pessoas, pois... a multifuncionalidade do sistema permitirá controlar totalmente as ações do pessoal e calcular os salários;

- Uma interface amigável tornará o gerenciamento de dados um processo fácil e acessível;

- O planejamento e o controle são facilmente realizados usando dados de análise de demonstrações financeiras;

- O desenvolvimento de sistemas de automação é o nosso estilo de vida. Temos a honra de lhe oferecer um produto de alta qualidade;

- Um sistema de incentivos ao trabalho em uma organização pode ser construído por meio de um programa;

- Os indicadores de qualidade e produtividade estarão sempre disponíveis publicamente aos colaboradores que possuem o código;

- Administrar e gerenciar seu negócio de reparos por meio de software de automação nunca foi tão conveniente.

- Exibição do logotipo da empresa e contatos em todos os relatórios contábeis.

- Agrupamento conveniente de dados de acordo com a contabilidade automatizada selecionada.

- O menu flutuante abre mais recursos do programa.

- A contabilidade e a auditoria são realizadas de duas maneiras convenientes.

- A base de clientes nunca falhará.

- A contabilidade de controle de reparos exibirá todos os pedidos ativos e concluídos.

- O programa de contabilidade e gestão do controle automatizado da central de atendimento funciona de forma tranquila e sem falhas.

Após a abertura de uma oficina, surge a dúvida sobre o programa de contabilidade no centro de atendimento, pois com um grande fluxo de clientes é muito fácil esquecer ou confundir alguma coisa.

Requisitos para o programa para uma oficina:

- Simplicidade máxima

- Armazenamento de dados de pedidos e clientes durante o período de garantia

- Possibilidade de impressão de certificados de aceitação e entrega de equipamentos em reparo

- Capacidade de imprimir relatórios para um período selecionado

- Automação para acelerar a entrada de dados (listas suspensas ao inserir valores padrão - tipo de dispositivo, fabricante, etc.)

Visão geral dos programas para centros de serviço e oficinas

De tudo que encontramos na Internet, nenhum programa nos convinha. O problema é que os próprios desenvolvedores raramente usam suas criações. Em algum lugar simplesmente não há relatórios, em algum lugar eles são impressos por data de emissão. Em algum lugar o preço das peças de reposição está indicado diretamente no certificado de entrega. A maioria dos programas é complicada, confusa e não atende aos requisitos acima. Até encontramos um serviço online com taxa de assinatura.

Programa próprio para centro de serviços de conserto de computadores, laptops, telefones, etc.

Como resultado, após um tormento exaustivo, consegui transferir todas as vantagens dos programas encontrados para um programa escrito por mim mesmo para o centro de serviços. Será adequado para muitas pequenas oficinas e nenhuma modificação será necessária. Se forem necessárias alterações, posso modificá-lo sob encomenda.

Baixe programa gratuito para centros de serviços

Baixe a versão completa da demonstraçãoObserve que quando você inicia o antivírus pela primeira vez, verifica o programa e os dados podem não ser salvos devido ao modo de teste sandbox. Depois disso, o antivírus adiciona o programa aos verificados e tudo funciona bem. Portanto, é recomendável reiniciar após a primeira inicialização do programa. Se houver problemas com o programa, adicione-o às exceções do seu antivírus.

Apoio, parceria e desenvolvimento de programa de atendimento personalizado

Em caso de problemas, escreva por e-mail Este endereço e-mail protegido contra bots de spam. Você deve ter o JavaScript habilitado para visualizá-lo.. Antes de escrever, tente simplesmente adicionar a pasta do programa às exclusões do antivírus. Houve casos de modo de teste para alguns antivírus na sandbox quando o programa foi iniciado pela primeira vez, devido aos quais os dados não foram salvos no banco de dados. Após reiniciar o computador ou adicionar a pasta com o programa de serviço às exceções, o problema desapareceu.

A solução "1C:TOIR Gestão de reparação e manutenção de equipamentos 2 KORP" destina-se a organizar um sistema de gestão de reparação e manutenção de equipamentos nas empresas várias indústrias, incluindo. tendo em conta os requisitos da norma ISO 55000 para gestão de ativos. A solução pertence à classe de sistemas EAM (Enterprise Asset Management - gestão de ativos fixos e ativos de uma empresa).

A solução destina-se a colaboradores dos seguintes departamentos:

- Serviço mecânico-chefe.

- Serviço de engenheiro chefe de energia.

- Instrumentação e automação.

- Serviço de metrologia.

- Departamento financeiramente suporte técnico(fornecer).

- Contabilidade.

- Sistema de controle de processo.

Os principais processos de negócio automatizados utilizando "1C: TOIR Gestão de reparos e manutenção de equipamentos 2 KORP":

- Contabilização de equipamentos e padrões: coletar e manter informações atualizadas sobre os equipamentos do empreendimento, suas características, padrões de reparo e manutenção, bem como sua disponibilização para demais processos de MRO.

- Contabilização de indicadores de desempenho coletar, armazenar e analisar informações sobre o estado técnico dos equipamentos durante sua operação.

- Planejamento manutenção e reparos: garantir a segurança adequada dos equipamentos no longo prazo, mantendo o nível padrão de sua condição técnica e desempenho.

- Gestão logística de reparos: atender às necessidades das empresas em peças de reposição (unidades, conjuntos e peças), materiais, ferramentas e equipamentos.

- Gestão de pessoal: determinar o número de pessoal operacional e de reparo necessário envolvido na execução de manutenção e reparos.

- Gestão de encomendas e trabalhos: formação e contabilização da execução de ordens de trabalhos de reparação, se necessário, a formação de autorizações de trabalho para os mesmos, bem como o acompanhamento do grau de acabamento trabalho de reparo e contabilização de manutenções e reparos realizados.

- Gerenciamento de documentos: consolidação e armazenamento de um arquivo eletrônico de documentos (desenhos, diagramas, etc.) proporcionando ao pessoal dos serviços de reparo acesso imediato aos documentos necessários ao trabalho e ao histórico de reparos de equipamentos.

- Análise da eficiência do uso de ativos corporativos e geração de relatórios para diversos fins.

Funcionalidade da solução"1C:TOIR Gestão de reparos e manutenção de equipamentos 2 KORP"

Contabilização de equipamentos e padrões

· Manter uma lista de equipamentos.

· Contabilização de movimentos de equipamentos.

· Classificação dos equipamentos.

· Manter um classificador de manutenções e reparos regulatórios.

· Manutenção de mapas tecnológicos de reparos.

Manter uma lista de equipamentos

A base de todo o sistema de gestão de manutenção e reparação é a criação inicial de uma base de dados de objetos de reparação e a sua posterior manutenção em estado atualizado.

Dados técnicos básicos do equipamento, informações sobre sua localização, informações sobre reparos programados e emergenciais estão incluídos na ficha do equipamento. A manutenção regular de registros em cartões permite avaliar o estado técnico dos equipamentos, para determinar de forma razoável e precisa a necessidade anual de elementos substituíveis (unidades, unidades, dispositivos) para substituir os desgastados.

Uma parte importante da descrição de equipamentos em manutenção e reparos, sistemas de edifícios e estruturas e equipamentos de instrumentação e controle são classificadores de equipamentos multiníveis. A presença de uma classificação de aplicação geral no sistema permite estruturar informações homogêneas sobre os equipamentos, realizar digitação e buscar rapidamente os grupos de equipamentos e normas necessários.

O sistema implementa a capacidade de criar automaticamente uma lista hierárquica de equipamentos com base nos detalhes especificados do objeto de reparo.

O classificador de manutenções e reparos regulatórios contém informações completas sobre todos os possíveis reparos e manutenções especificados para tipos, modelos e grupos de equipamentos do empreendimento. Este classificador inclui informações sobre mapas tecnológicos Manutenção e reparos. Foi implementada a capacidade de manter classificadores tanto para ciclos de reparo fixos quanto para cadeias sequenciais de reparos relacionados.

O mapa tecnológico de manutenção e reparação contém uma lista de operações tecnológicas elementares de manutenção e reparação, indicando para cada operação os custos padrão de logística e custos de mão-de-obra. O sistema suporta versionamento de mapas tecnológicos.

Foi implementada a capacidade de refletir operações de aceitação para contabilização e baixa de equipamentos.

Contabilização de indicadores de desempenho

· Registros de inspeções de equipamentos.

· Contabilização de indicadores controlados.

· Manter um registro de defeitos.

· Contabilização do tempo de operação.

· Contabilização das condições dos equipamentos.

Contabilidade do status do equipamento

O pessoal de operações (manutenção) realiza inspeções dos equipamentos que lhes são atribuídos ao aceitar e entregar turnos.

Todos os defeitos descobertos durante as inspeções: mau funcionamento do equipamento, desvios do estado normal do equipamento, inclusive aqueles que não requerem desligamento imediato para eliminá-los, são registrados no sistema no Registro de Defeitos.

É necessário destacar separadamente inspeções técnicas equipamento. São um caso especial de manutenção regulamentada e são planejados juntamente com os reparos.

Durante as inspeções dos equipamentos, os valores dos indicadores controlados são medidos e inseridos no sistema. Quando valores críticos são atingidos, o pessoal gera uma notificação sobre a necessidade de reparos. O sistema tem a capacidade de configurar o envio automático de notificações pessoas responsáveis e entrada automática de documentos sobre defeitos detectados quando os valores dos indicadores atingem valores críticos.

Manter um histórico de leituras de instrumentos de medição permite rastrear o estado atual do equipamento.

Dependendo da importância da produção do equipamento, do impacto de suas falhas na segurança do pessoal e na estabilidade dos processos produtivos e tecnológicos, os impactos dos reparos podem ser implementados na forma de reparos com base nas horas de operação, reparos com base na condição técnica ou uma combinação de ambos. O sistema permite planejar reparos usando todas as estratégias acima. Na verdade, a reparação da maioria dos equipamentos baseia-se inevitavelmente numa combinação (em várias proporções) de reparações regulamentadas e reparações baseadas em horas de funcionamento.

As horas de operação dos equipamentos podem ser expressas em horas-máquina, quilômetros, metros cúbicos de rocha escavada, litros, etc. As horas de operação dos equipamentos são registradas no sistema no Registro de Horas de Operação.

O sistema implementa a capacidade de manter registros de equipamentos em diversos estados: em reparo, conservação, paralisação de emergência. Com base nos dados cadastrados no sistema, é possível obter rapidamente informações sobre o tempo de inatividade dos equipamentos em um determinado período e calcular a eficiência de utilização dos equipamentos.

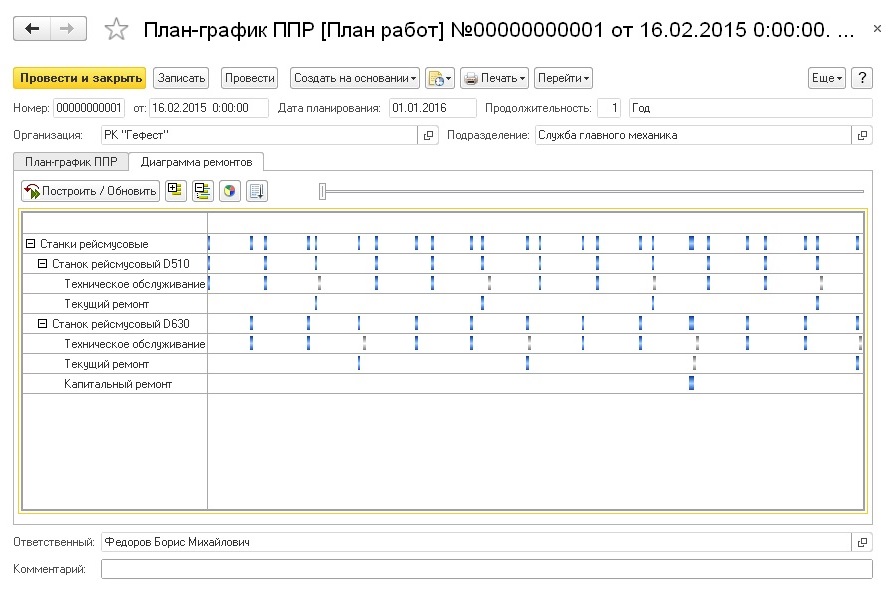

Planejamento de manutenção e reparo

· Formação de cronogramas de manutenção de equipamentos.

· Formação de solicitações de reparos.

· Planejando a necessidade de peças de reposição, materiais e ferramentas.

· Planejamento de necessidades de recursos trabalhistas.

· Formação de orçamentos para reparos.

Formação de cronogramas de manutenção de equipamentos

O objetivo básico da formação de cronogramas de manutenção de equipamentos é garantir a segurança adequada dos equipamentos no longo prazo, ou seja, manter o nível padrão de sua condição técnica e desempenho.

Com base no objetivo principal, são formadas metas e indicadores específicos, as tarefas mais importantes de manutenção e reparo de equipamentos são justificadas e resolvidas:

- formação de planos de longo prazo, anuais e mensais para obras de reparação;

- desenvolvimento das principais direções e prioridades;

- determinar a necessidade de tipos e volumes de trabalho para cada instalação;

- identificação das principais fontes de abastecimento de recursos e formas de atrair os recursos necessários.

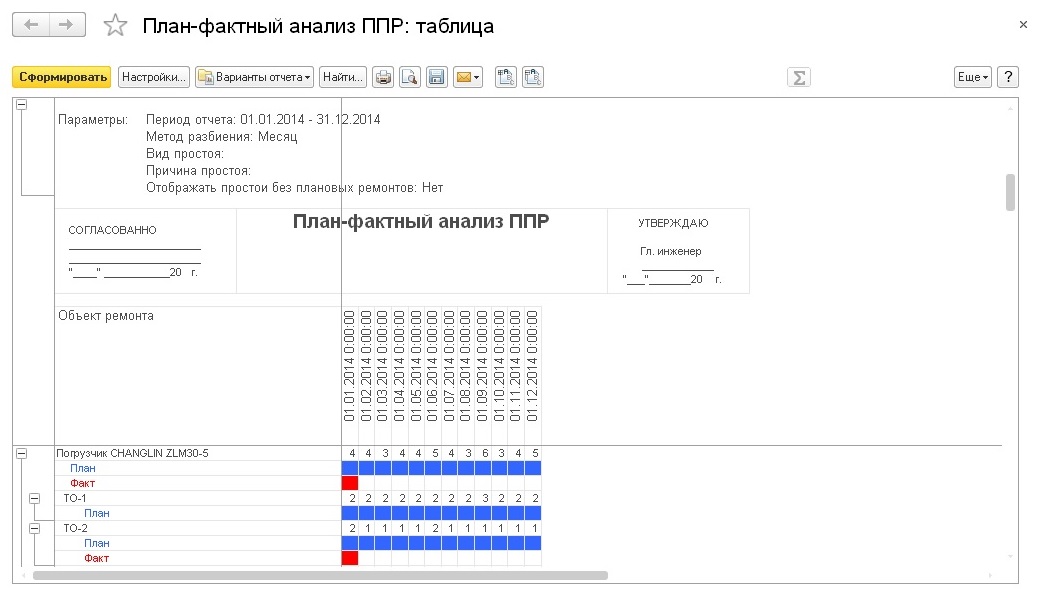

Os planos e cronogramas anuais de manutenção dos equipamentos são elaborados no sistema pelos mecânicos do departamento, que os pré-coordenam com os demais serviços do empreendimento. Os planos anuais de manutenção incluem todos os equipamentos sujeitos a reparação no ano planeado, bem como a manutenção regulada. Com base nos cronogramas anuais de PPR, com a ajuda de documentos de ajuste especiais, é possível criar cronogramas de PPR anuais, mensais e semanais. Ao formá-los, o sistema leva em consideração os dados reais dos objetos de reparo inseridos no sistema.

Com base nos cronogramas do PPR, o sistema gera estimativas de reparos (solicitações de reparos), que são documentos operacionais para o planejamento dos trabalhos de reparo.

A necessidade de peças de reposição, materiais e ferramentas no sistema é formada a partir das operações tecnológicas de manutenção regulatória e reparos dentro dos cronogramas de manutenção.

O número de pessoal de reparação é determinado de acordo com as funções desempenhadas. Quantidade total os trabalhadores de reparação necessários para realizar a próxima reparação são determinados no sistema pelo número de equipamentos a reparar, pela intensidade de trabalho na reparação de cada peça do equipamento, pela duração da reparação e pelo regime aceite para a realização de trabalhos de reparação na empresa ( número de turnos, sua duração).

Para formar um orçamento para um determinado período, devem ser gerados cronogramas de PPR para esse período. Com base nas informações sobre manutenções e reparos regulatórios planejados, são calculados os valores dos custos futuros.

Gestão de logística de reparos

· Manutenção de registros de inventário primário.

· Controle de saldo mínimo.

· Recálculo dos custos planejados.

· Formação e controle de atendimento de pedidos para consumo interno.

· Controle de custos logísticos.

Controle de custos do MTO

A manutenção de registros de estoque primário como parte do gerenciamento de manutenção e reparos envolve a determinação da lista de itens de estoque usados ao realizar manutenção e reparos.

O sistema implementa a possibilidade de definir um saldo mínimo - a quantidade mínima de estoque que deve estar sempre em estoque em caso de emergências: acidentes, avarias que exijam reparos não programados, etc. uma emergência.

Para permitir alterações nos planos de reparo por um determinado período, o sistema implementou a capacidade de ajustar os custos logísticos planejados.

Com base na necessidade de materiais do sistema, são elaborados pedidos (pedidos de consumo interno) para o seu fornecimento, os quais são sujeitos a posterior processamento no departamento de logística (MTS) da empresa.

A partir de um pedido de consumo interno, os itens dos itens podem ser reservados do saldo atual nos armazéns ou colocados em pedidos a fornecedores.

Para controlar os custos logísticos, os indicadores de custos planejados e reais do item são comparados em termos quantitativos e monetários. Os indicadores planejados no sistema são formados com base nos cronogramas de manutenção do período exigido, bem como nas estimativas de reparos geradas a partir deles e com base em defeitos e motivos externos de trabalho. Os indicadores reais são formados com base em certificados de conclusão de trabalho.

Gestão de pessoal

· Determinação das competências exigidas.

· Formação de lista de funcionários.

· Controle de custos trabalhistas.

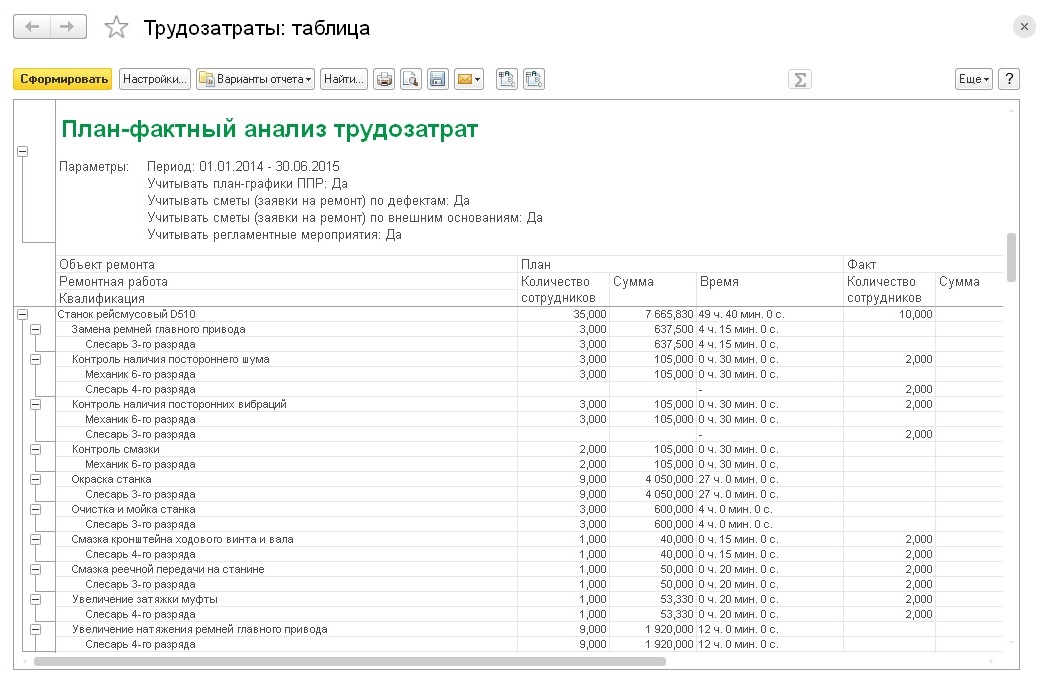

Controle de custos trabalhistas

Para garantir a constante operacionalidade dos equipamentos do empreendimento, o sistema implementa ferramentas de regulação do número de reparadores.

Determinar as competências necessárias no âmbito da gestão de manutenção e reparação consiste em determinar a lista de qualificações exigidas para a realização de manutenções e reparações.

Após a determinação da lista de qualificações exigidas para a realização de manutenções e reparações, é necessário atribuir uma correspondência entre as qualificações e os funcionários que realizam manutenções e reparações.

Ao planejar os custos de mão de obra, o número necessário de reparadores necessários para realizar determinadas operações é comparado com o número disponível na empresa. Com base nos resultados desta análise, podem ser tomadas decisões sobre a gestão do número de funcionários e a eficiência do seu trabalho.

Para controlar os custos trabalhistas, o sistema implementa a capacidade de comparar os custos planejados e reais em termos quantitativos e monetários. Os indicadores planejados são formados com base nos cronogramas de manutenção, bem como nas estimativas de reparos geradas a partir deles e com base em defeitos e motivos externos de trabalho para o período exigido. Os indicadores reais são formados com base em certificados de conclusão de trabalho.

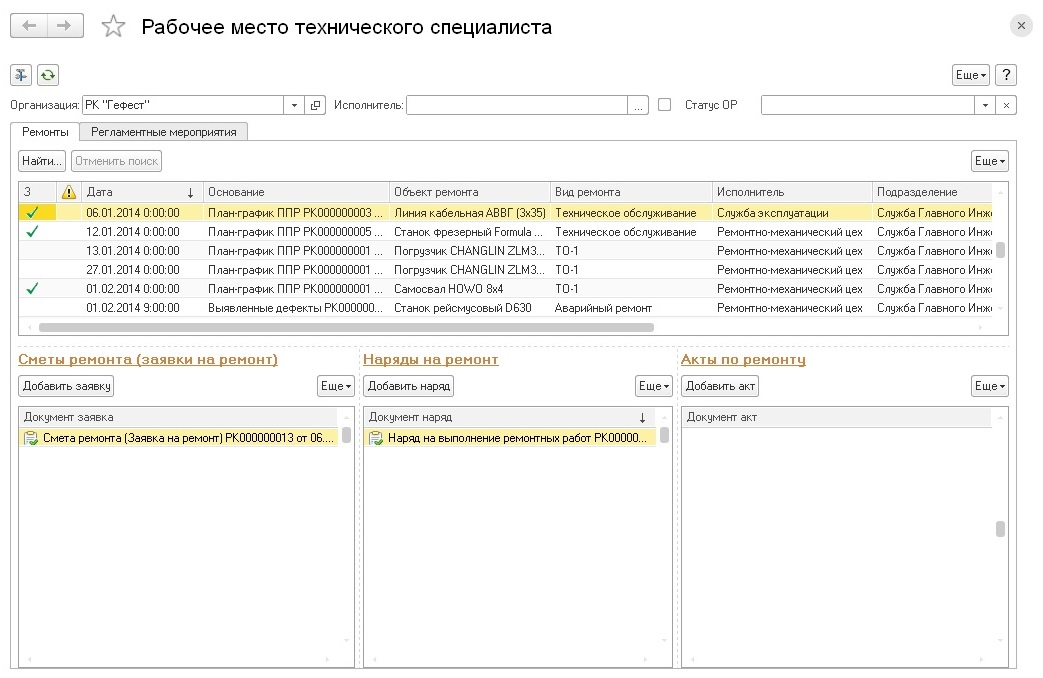

Ordem de serviço e gerenciamento de trabalho

· Registro e processamento de solicitações de reparos não programados.

· Formação e controle de ordens de serviço para reparos.

· Preparação de autorizações de trabalho.

· Contabilização do trabalho concluído.

Contabilização do trabalho concluído

O objetivo da gestão de ordens de serviço e trabalhos é gerar e registrar a execução de ordens de reparos, se necessário, gerar autorizações de trabalho para os mesmos, bem como registrar os trabalhos de reparo concluídos.

Com base nas solicitações de reparo geradas no sistema, você pode gerar pedidos de reparos.

As medidas para garantir a condução segura dos trabalhos de reparação são determinadas e formalizadas imediatamente antes do início das reparações sob a forma de emissão de licença, que é uma autorização de trabalho para a realização de trabalhos perigosos contra incêndio, gás e outros de acordo com as instruções em vigor.

A conclusão do trabalho de reparo é documentada por um certificado de conclusão.

Gestão de documentos

· Armazenar dados históricos sobre reparos de equipamentos.

· Manutenção de um banco de dados de documentos textuais e gráficos.

Armazenando dados históricos sobre reparos de equipamentos

O objetivo do gerenciamento de documentação é fornecer ao pessoal do serviço de reparo acesso imediato aos documentos necessários ao seu trabalho e ao histórico de reparos de equipamentos.

As informações sobre reparos programados e emergenciais são registradas no sistema em ordem cronológica na ficha do equipamento. A manutenção regular de registros em cartões permite avaliar o estado técnico dos equipamentos principais, para determinar de forma razoável e precisa a necessidade anual de elementos substituíveis (unidades, unidades, dispositivos) para substituir os desgastados.

O sistema oferece a capacidade de manter um banco de dados de documentos de texto e gráficos. O banco de dados de documentos permite executar as seguintes ações:

- entrada, correção e exibição de documentos textuais e gráficos (incluindo tabelas, diagramas, desenhos e fotografias);

- vincular documentos a equipamentos.

O sistema tem a capacidade de configurar a integração no sistema “1C: Document Flow”.

Análise e relatórios de desempenho

· Geração de relatórios sobre indicadores de desempenho.

· Formação de outros relatórios.

Gerando relatórios sobre indicadores de desempenho

Para analisar a eficácia da gestão de ativos no sistema, você pode utilizar os seguintes relatórios:

· Análise plano-real do PPR.

· Análise de custo planejado-real.

· Custos de itens.

Além disso, dependendo das funções desempenhadas, um funcionário pode gerar diversos relatórios:

· Lista de equipamentos.

· Tempo de operação do equipamento.

· Indicadores controlados.

· Equipamentos de estação.

· Plano de logística, custos trabalhistas e ferramentas.

· Fato planejado de reparos realizados por empreiteiros e outros.

O sistema oferece a capacidade de configurar tarefas rotineiras para envio de relatórios aos responsáveis. É possível usar diferentes configurações de relatório ao gerar relatórios enviados a vários responsáveis.

Vantagens tecnológicas

"1C:TOIR Gestão de reparos e manutenção de equipamentos 2 KORP" foi desenvolvido em versão mais recente plataforma tecnológica "1C:Enterprise 8.3", que permite:

- garantir alta confiabilidade, desempenho e escalabilidade do sistema;

- organizar o trabalho com o sistema via Internet, em modo thin client ou web client (através de um navegador de Internet normal), inclusive em modo “nuvem”;

- criar locais de trabalho móveis usando tablets e smartphones com iOS ou Android;

- personalizar a interface para um usuário ou grupo de usuários específico, levando em consideração a função do usuário, seus direitos de acesso e configurações individuais.

O mecanismo de opções funcionais implementado em "1C: TOIR Gestão de reparos e manutenção de equipamentos 2 KORP" permite "ligar" ou "desligar" diversas partes funcionais da solução de aplicação sem programação (alterações de configuração).

Produto de software destina-se a especialistas na organização de reparações e manutenção de equipamentos industriais, bem como a todos os departamentos que tenham a ver com gestão de activos, reparações e manutenção: finanças e contabilidade, logística e abastecimento, gestão de recursos humanos.

Usuários principais "1C:TOIR":

- Serviço mecânico chefe

- Serviço Chefe de Engenharia de Energia,

- Serviço de instrumentação e automação, sistema de controle de processos,

- Serviço de metrologista chefe.

Principais vantagens do produto "1C:Enterprise 8. MRO Gestão de reparos e manutenção de equipamentos":

- Formação de um orçamento realista para manutenção e reparo de equipamentos.

- Alto nível planejamento, otimização de custos e trabalho.

- “Transparência” do trabalho de todos os departamentos.

- Uso eficaz dos ativos empresariais em todas as fases vida útil- desde a aquisição ou planeamento e criação, até à alienação ou implementação.

- A capacidade de manter registros de custo e confiabilidade de alta qualidade para cada peça de equipamento.

- Programação automática de reparos e manutenções planejadas, geração de ordens de serviço.

- Possibilidade de elaboração de cronogramas de necessidades reais e abastecimentos por parte dos serviços logísticos.

- Melhorar a disciplina entre os serviços de tecnologia.

- Aumento do lucro final do empreendimento.

Produto de software "1C:Enterprise 8. MRO Gestão de reparos e manutenção de equipamentos" permite aumentar a eficiência de vários serviços empresariais:

- para a gestão da empresa e gestores responsáveis pelo desenvolvimento do negócio: amplas oportunidades de análise, planeamento e gestão flexível dos recursos empresariais para aumentar a competitividade, é garantida a “transparência” dos activos de produção;

- chefes de departamento, gestores e colaboradores diretamente envolvidos na produção, vendas, abastecimento e outras atividades de apoio ao processo produtivo: ferramentas para melhorar a eficiência do trabalho diário nas suas áreas;

- trabalhadores de serviços de reparo: a capacidade de usar produtos como base para o gerenciamento do trabalho - um arquivo de todos os regulamentos e documentação técnica, os cronogramas do PPR são calculados, as ordens de reparos são emitidas e os registros dos trabalhos de reparo são mantidos;

- funcionários dos serviços de contabilidade empresarial: fundos para manutenção automatizada contabilidade em total conformidade com os requisitos legais e padrões corporativos da empresa.

Programa "1C:TOIR" permite reduzir significativamente os custos de manutenção e reparos, reduzir o tempo de inatividade do equipamento e aumentar sua carga. Tais resultados são alcançados devido aos seguintes fatores:

- Um enorme volume de documentação técnica (centenas de milhares, muitas vezes milhões de páginas de descrições) é processado automaticamente - a precisão e a confiabilidade do planejamento e da contabilidade são significativamente aumentadas e o cumprimento dos requisitos das autoridades de supervisão é garantido.

- A manutenção planejada é mais barata (em comparação com a emergencial), o número de reparos e compras emergenciais é reduzido.

- O processo logístico é otimizado com base em dados precisos: eliminando equipamentos de operação “cara”, reduzindo estoques de armazém

- Transferir alguns equipamentos para reparos com base na condição

- Personificação de responsabilidade, monitorando o cumprimento das qualificações do pessoal

- Cálculo de custos de acordo com os padrões, e não “como no ano passado + inflação” (já houve casos de redução de custos em 50%!)

- Tomar decisões sobre o destino de um ativo com base em informações completas

- Redução do tempo de inatividade do equipamento.

O produto de software pode ser usado tanto em empresas individuais quanto em explorações de produção para garantir a unificação da produção e a contabilidade de reparos regulamentada.

Ao desenvolver uma configuração "1C:Enterprise 8. MRO Gestão de reparos e manutenção de equipamentos» Foram levadas em consideração tanto as técnicas modernas de gestão empresarial internacional (EAM, CMMS, MRP II, CRM, SCM, ERP, etc.) quanto a experiência de automação empresarial bem-sucedida acumulada pela 1C e pela comunidade parceira. O sistema é utilizado em instalações industriais com os requisitos mais rigorosos de Gosgortekhnadzor (por exemplo, na indústria petroquímica), bem como em empresas da primeira categoria de risco de explosão e incêndio, incluindo AES Ekibastuz LLP, MAEK Kazatomprom.

Licenciamento

Atenção! Para dimensionar e expandir o número de estações de trabalho, você pode adquirir licenças adicionais.

Descrição da funcionalidade

"1C:Enterprise 8. MRO Gestão de reparos e manutenção de equipamentos" inclui as seguintes funções principais:

- Manter informações de referência

Permite manter a estrutura dos fundos do empreendimento em forma de árvore, partindo do próprio empreendimento, local, oficina, instalação, equipamentos e unidade. Este tipo de apresentação proporciona máxima visibilidade de toda a estrutura de ativos da empresa e uma forma conveniente de trabalhar com o sistema.

- Manutenção de passaportes de equipamentos

O passaporte do equipamento contém todas as informações necessárias, incluindo a possibilidade de visualização da documentação técnica.

O sistema reflete estrutura organizacional serviços de reparo da empresa. Por exemplo, os serviços de mecânico-chefe, engenheiro-chefe de energia e metrologista. São indicados os executores diretos dos reparos e suas categorias. É determinada a oferta de recursos de mão de obra para todo o volume de reparos, bem como o custo dos recursos de mão de obra. Esta informação é importante para a elaboração de um orçamento e acompanhamento da sua execução.

O sistema fornece manutenção de reparos padrão, horários de operação, métodos de realização de reparos, tipos de reparos, unidades de medida (contadores), indicadores medidos, armazéns, fábricas, reparadores, tipos de defeitos, condições de equipamentos, materiais.

- Formação de um cronograma de reparos

O cronograma de reparos é formado com base em um determinado ciclo de reparos, tanto para uma unidade de equipamento quanto para uma instalação, um local ou todo o empreendimento.

- Manutenção de ordens de serviço

Todos os trabalhos de reparação são realizados de acordo com ordens de serviço. Os trajes são formados automaticamente, junto com todos documentação necessária para reparo. O sistema permite acompanhar a execução dos trabalhos de acordo com as ordens de serviço e levar em consideração a conclusão de parte da obra. O pacote de documentos inclui todas as solicitações de materiais, o que aumenta a eficiência da gestão.

- Formação da necessidade de logística

As soluções geram automaticamente um relatório de necessidade de logística do ano, um cronograma planejado, bem como um cronograma para cada mês, com possibilidade de ajuste.

- Otimização dos custos de reparo

Ao traçar um cronograma de reparos, o tempo de inatividade dos complexos de equipamentos é automaticamente minimizado, reduzindo assim os custos com perda de tempo. Pela comodidade de analisar o custo de propriedade do equipamento (preço de compra, custo de manutenção e tempo de inatividade), você pode escolher o equipamento ideal no momento da compra.

O maior efeito do uso deste produto de software é alcançado quando integrado com uma configuração padrão "1C: Gerenciamento Empresarial de Manufatura 8". As instruções para integração são fornecidas no livro “1C: Enterprise 8. MRO Gerenciamento de reparos e manutenção de equipamentos. Guia do usuário" incluído no pacote de entrega.

Recursos de licenciamento

Produto de software "1C:Enterprise 8. MRO Gestão de reparos e manutenção de equipamentos" garante a operação da solução de aplicação em um local de trabalho por vez.Para trabalhar em modo multiusuário, os usuários devem ter licenças de configuração "1C:TOIR Gerenciamento de reparo e manutenção de equipamentos" E licenças de cliente "1C:Enterprise 8"» para o número correspondente de empregos.

Para trabalhar no modo cliente-servidor, os usuários devem ter licenças de servidor.

Lista de licenças

| Nome | Preço | |

|---|---|---|

| 1C:TOIR Gestão de reparos e manutenção de equipamentos. Licença de cliente para 1 estação de trabalho | 11.900 rublos. |

Comprar |

| 1C:TOIR Gestão de reparos e manutenção de equipamentos. Licença de cliente para 5 estações de trabalho | 54.000 rublos. |

Comprar |

| 1C:TOIR Gestão de reparos e manutenção de equipamentos. Licença de cliente para 10 estações de trabalho | 96.000 rublos. |

Comprar |

| 1C:TOIR Gestão de reparos e manutenção de equipamentos. Licença de cliente para 50 estações de trabalho | 324.000 rublos. |

Comprar |

| 1C:TOIR Gestão de reparos e manutenção de equipamentos. Licença de cliente para 100 estações de trabalho | 480.000 rublos. |

Comprar |

|

1C:Enterprise 8. Licença de cliente para 1 estação de trabalho

|

6.300 rublos. |

Comprar |

|

1C:Enterprise 8. Licença de cliente para 5 estações de trabalho

|

21.600 rublos. |

Durante a operação, os equipamentos tecnológicos estão sujeitos a desgastes físicos e morais e requerem manutenção constante. A funcionalidade do equipamento é restaurada através da sua reparação. A base técnica para a necessidade de reparos é a resistência irregular das peças e conjuntos de equipamentos técnicos. É tecnicamente impossível fabricar uma máquina, mecanismos ou unidade com peças e conjuntos de igual resistência, desgaste uniforme e aproximadamente a mesma vida útil. Portanto, há necessidade de manutenção técnica e reparo dos equipamentos para garantir o seu funcionamento normal durante toda a vida útil garantida.

A reparação e a manutenção são de grande importância económica para o empreendimento. A pesquisa mostra que gravidade específica equipamentos defeituosos em diferentes indústrias varia de 3-5% a 10-15% ou mais, e isso leva a grandes taxas de perda de produtos. O custo de reparação de ativos fixos no custo de produção chega a 6-14%.

Reparar(do francês remonter - consertar, reabastecer, remontar) - este é um conjunto de operações para restaurar a capacidade de manutenção ou desempenho de produtos ou seus componentes. É produzido quando a operação adicional do equipamento é impossível devido a desgaste, quebra ou falha. No primeiro caso, o método de restauração da condição técnica foi denominado “conforme necessidade” (condição técnica); no segundo – reparos regulamentados (planejados e preventivos).

De acordo com a natureza dos trabalhos executados e o grau de restauro do equipamento técnico, distinguem-se os seguintes tipos de reparações:

- capital, o maior em volume e complexidade, requer desmontagem e reparo completo de todas as peças básicas, substituição de peças e conjuntos desgastados, restauração de determinada peça;

- média são realizados reparos para restaurar o mau funcionamento, substituindo ou reparando componentes desgastados; é necessária a desmontagem parcial do equipamento;

- atual reparo - uma quantidade mínima de trabalho, em que, através da restauração ou substituição de peças desgastadas e ajustes de mecanismos, é alcançado o funcionamento normal do equipamento até a próxima tarefa planejada.

Manutenção(Manutenção) é um conjunto de operações para manter a funcionalidade ou facilidade de manutenção de um produto (equipamento) quando utilizado para o fim a que se destina, durante o armazenamento e transporte.

Existem os seguintes tipos de manutenção:

Periódico, realizado em horários ou intervalos de tempo estabelecidos;

Regulamentados, previstos em documentação regulatória, técnica e operacional e realizados em intervalos e volumes estabelecidos, independentemente da condição técnica no momento do início da manutenção;

Sazonal, realizada para preparar equipamentos para uso nas condições outono-inverno e primavera-verão.

As manutenções podem ser planejadas, desde que a instalação de máquinas e equipamentos seja realizada de acordo com as exigências da documentação normativa, técnica ou operacional, e não programadas - sem agendamento prévio, para verificação do estado técnico.

O elemento tecnológico de manutenção e reparo é diagnóstico– um conjunto de atividades no sistema de manutenção e reparo que fornece informações sobre a condição dos equipamentos. As ferramentas de diagnóstico realizam uma verificação aprofundada do estado de todos os mecanismos e sistemas dos equipamentos, avaliam os seus indicadores de desempenho, identificam avarias e garantem o controlo das reparações realizadas.

Todas estas operações, juntamente com outros elementos, constituem a base de uma abordagem preventiva para manter os equipamentos em condições de funcionamento. A implementação prática desta abordagem é reconhecida internacionalmente sistema de manutenção preventiva planejada de equipamentos(PPR). É um conjunto de medidas organizacionais e técnicas planeadas para o cuidado, supervisão dos equipamentos, sua manutenção e reparação.

O sistema PPR foi projetado para fornecer:

Manter os equipamentos em condições de funcionamento e prevenir acidentes;

Capacidade de realizar trabalhos de reparação de acordo com um plano consistente com o plano de produção;

Preparação atempada de peças sobressalentes e materiais necessários para reparação;

Organização racional da manutenção e reparação de equipamentos;

Aumentar a taxa de utilização técnica dos equipamentos, melhorando a qualidade dos reparos e reduzindo o tempo de inatividade durante os reparos

O sistema PPR inclui manutenção e reparos programados de equipamentos, cuja essência está descrita acima. A eficácia do sistema é largamente determinada pelo desenvolvimento da sua quadro regulamentar e a precisão dos padrões estabelecidos. Os padrões do sistema PPR da empresa são diferenciados por grupos de equipamentos. Os principais padrões de reparo são ciclos de reparo e sua estrutura, categorias de complexidade de reparo, intensidade de mão de obra e metal dos trabalhos de reparo e reservas de materiais para necessidades de reparo.

Ciclo de reparo- este é o menor intervalo de tempo repetitivo ou tempo de operação do equipamento durante o qual todos os tipos de manutenção e reparos tecnológicos são realizados em uma determinada sequência. Em outras palavras, este é o tempo de operação do equipamento desde o início do seu comissionamento até a primeira grande revisão ou entre duas grandes revisões.

O número e a sequência de reparos e trabalhos de manutenção incluídos no ciclo de reparo representam estrutura do ciclo de reparo, Por exemplo:

K–PARA–T–PARA  -T

-T  – PARA– T– PARA

– PARA– T– PARA  –K(6)

–K(6)

Onde K é uma grande revisão;

T, T  , T – reparos atuais;

, T – reparos atuais;

ISSO, ISSO  etc. - manutenção

etc. - manutenção

O ciclo de reparo é medido pelo tempo de operação do equipamento. A duração do ciclo de reparação é determinada em horas-máquina trabalhadas, dependendo da vida útil dos principais mecanismos e peças, cuja substituição ou reparação pode ser efectuada durante a desmontagem completa do equipamento.

Período de revisão e a frequência da manutenção também é expressa pelo número de horas trabalhadas (para automóveis e alguns outros equipamentos são utilizadas outras unidades de medida).

A intensidade de mão de obra e material para reparo e manutenção de equipamentos depende de suas características de projeto.

Categoria de complexidade de reparo– representa o grau de complexidade do reparo do equipamento. É determinado pelo número de unidades de complexidade de reparo atribuídas a um determinado grupo de equipamentos, comparando-o com o padrão aceito - equipamento convencional.

Unidade de reparo– esta é a complexidade do tipo correspondente de reparo de equipamento da primeira categoria de complexidade de reparo.