Organizacja utrzymania ruchu produkcji głównej. Planowanie konserwacji i napraw

pojęcie Konserwacja produkcja

Normalny przebieg procesu produkcyjnego może przebiegać tylko wtedy, gdy jest on nieprzerwanie zaopatrywany w materiały, półwyroby, narzędzia, sprzęt, energię, paliwo, regulację; utrzymywanie sprzętu w stanie gotowości do pracy itp.

Kompleks tych prac stanowi koncepcję technicznego utrzymania produkcji, czyli infrastruktury produkcyjnej. Utrzymanie produkcji jest integralną i najważniejszą częścią systemu utrzymania procesu produkcyjnego jako całości.

Utrzymanie produkcji obejmuje funkcje zapewniające stan techniczny (gotowość) środków produkcji oraz ruch przedmiotów pracy w procesie produkcyjnym (wytwarzanie produktów). Dla utrzymania produkcji głównej zakłady budowy maszyn dysponują całym szeregiem tzw. usług pomocniczych, czyli gospodarstw:

remontowe, instrumentalne, energetyczne, transportowe, zaopatrzenia i magazynowania itp.

Skład i skalę tych gospodarstw przedsiębiorstwa określają cechy głównej produkcji, rodzaj i wielkość przedsiębiorstwa oraz jego stosunki przemysłowe.

Serwisy narzędziowe i warsztaty zakładu muszą zapewnić terminową produkcję wysokiej jakości narzędzi i oprzyrządowania przy minimalnych kosztach ich wytworzenia i eksploatacji. Wprowadzenie zaawansowanej technologii, mechanizacja pracochłonnych prac, poprawa jakości wyrobów oraz obniżenie ich kosztów w dużej mierze zależą od pracy narzędziowni i serwisów.

Warsztaty i serwisy zakładu zapewniają stan techniczny urządzeń technologicznych poprzez ich naprawy i modernizacje. Wysokiej jakości naprawa sprzętu zwiększa jego żywotność, zmniejsza straty wynikające z przestojów i znacznie zwiększa ogólną wydajność przedsiębiorstwa.

Sklepy i usługi energetyczne zaopatrują przedsiębiorstwo we wszystkie rodzaje energii i organizują jej racjonalne wykorzystanie. Praca tych warsztatów i służb przyczynia się do wzrostu energetycznego zaopatrzenia pracy oraz rozwoju postępowych procesów technologicznych opartych na wykorzystaniu energii.

Zaplecze i usługi transportowe, zaopatrzeniowe i magazynowe zapewniają terminowe i kompletne zaopatrzenie wszystkich I zasobów materialnych, ich magazynowanie i przemieszczanie w procesie produkcyjnym. Od ich pracy zależy rytm procesu produkcyjnego i oszczędne wykorzystanie zasobów materialnych.

Wszystkie te sklepy i usługi nie są bezpośrednio zaangażowane w tworzenie głównych produktów zakładu, ale ich działalność przyczynia się do normalnego funkcjonowania głównych sklepów.

Obecnie w większości zakładów budowy maszyn cały zakres prac konserwacyjnych jest wykonywany we własnym zakresie przez przedsiębiorstwa, co prowadzi do dużych nieracjonalnych kosztów; rozproszenie funduszy, sprzętu, siły roboczej itp. Rozdrobnienie usług wsparcia i ich niski poziom specjalizacji utrudnia stworzenie odpowiedniego zaplecza technicznego i postępowych form organizacji pracy wsparcia.

Przemysły pomocnicze charakteryzują się pojedynczym i. rodzaje produkcji na małą skalę ze znacznymi kosztami pracy ręcznej, a wytwarzane produkty są znacznie droższe i gorszej jakości niż w wyspecjalizowanych przedsiębiorstwach.

Produkcja niektórych rodzajów narzędzi i części zamiennych w narzędziowniach i warsztatach naprawczych zakładów budowy maszyn jest dwa do trzech razy droższa niż w zakładach przemysłu obrabiarkowego, a koszt remontu często przewyższa koszt nowych ekwipunek.

Niedocenianie roli gospodarstw pomocniczych doprowadziło do znacznej luki w poziomie techniki i organizacji produkcji podstawowej i pomocniczej. W sklepach i zakładach pomocniczych dominuje nieefektywny sprzęt i technologia, niski poziom mechanizacji pracy, braki w planowaniu, racjonowaniu, płacach itp.

Jednocześnie trzeba mieć na uwadze, że specyfika prac utrzymania ruchu w wielu przypadkach utrudnia ich mechanizację i regulację. Wszystko to doprowadziło do dużej liczby pracowników pomocniczych, sięgającej ponad 50% ogólnej liczby pracowników w przedsiębiorstwach budowy maszyn, podczas gdy w wielu krajach uprzemysłowionych liczba ta jest o połowę mniejsza.

Na przykład liczba mechaników w USA wynosi 5, aw naszym kraju - około 15%; pracownicy transportu odpowiednio - 8 i 17%. Różnica ta wynika głównie z różnego poziomu specjalizacji i mechanizacji prac nad utrzymaniem produkcji. W USA większość prac konserwacyjnych wykonują wyspecjalizowane firmy, a wiele przedsiębiorstw przemysłu maszynowego nie posiada własnego zaplecza serwisowego.

Według Państwowego Komitetu Statystycznego w gospodarce narodowej naszego kraju tylko 25% narzędzi zostało wyprodukowanych w wyspecjalizowanych przedsiębiorstwach, podczas gdy w Stanach Zjednoczonych wyspecjalizowane firmy wyprodukowały około 65% narzędzi. Należy zauważyć, że w USA 88% przedsiębiorstw przemysłu maszynowego nie posiada własnych narzędziowni i wszystkie narzędzia kupuje na boku.

Nadmierne rozdrobnienie utrzymania ruchu spowodowało znaczną lukę w poziomie mechanizacji produkcji głównej i pomocniczej. Więc. w produkcji pomocniczej (serwisowej) wielkość pracy zmechanizowanej wynosi około 28%, ręcznej - 72%; w produkcji głównej stosunek ten jest odwrócony.

Niski poziom mechanizacji prac pomocniczych ostatecznie obniża efektywność wykorzystania nowego sprzętu w produkcji głównej. Na przykład w wielu przedsiębiorstwach 2/3 wszystkich strat czasu pracy wynika z niezadowalającej pracy służb pomocniczych.

Sklepom pomocniczym nie zawsze przydziela się niezbędną przestrzeń produkcyjną i sprzęt, wykwalifikowaną siłę roboczą, rzadkie materiały, fundusze motywacyjne itp. Nierzadko zdarza się, że warsztaty pomocnicze, zwłaszcza remontowo-narzędziowe, są w 30-40% obciążone pracą produkcji głównej i eksperymentalnej, co de facto zaburza działalność funkcjonalną tych warsztatów i uniemożliwia zorganizowanie konserwacji prewencyjnej i regulacyjnej produkcji. Zwiększenie wyposażenia technicznego przedsiębiorstw, mechanizacja, automatyzacja produkcji głównej powodują konieczność radykalnego doskonalenia technologii i organizacji prac pomocniczych, zbliżając je do poziomu produkcji głównej.

Wzrost technicznego poziomu produkcji powoduje zmiany w zakresie prac pomocniczych i zwiększa ich rolę w procesie produkcyjnym. Zwiększenie stopnia ciągłości procesów produkcyjnych, wprowadzenie zintegrowanych systemów mechanizacji i automatyzacji znacznie poszerza zakres pracy pracowników pomocniczych.

Jednocześnie zwiększa się również złożoność prac utrzymania ruchu produkcji, spowodowana zmianami konstrukcyjnymi urządzeń, koncentracją operacji technologicznych, stosowaniem skomplikowanych systemów sterowania itp.

Zmiana roli i treści funkcji usługowych powoduje ich przekształcenie z drugorzędnych (pomocniczych) w definiujące i wymaga nowego podejścia do form i metod utrzymania produkcji. To z kolei przesądziło o potrzebie wyszkolenia nowego typu pracownika szerokoprofilowego, który w ramach jednego zawodu łączy funkcje związane z obsługą obiektu jako całości, tj. funkcje nastawnika, montera napraw, elektryka itp.

Przy serwisowaniu robotów, maszyn CNC, GPS poziom wyszkolenia personelu serwisowego nie powinien być niższy niż technika lub inżyniera.

Złożone zmechanizowane sekcje i warsztaty są z reguły obsługiwane przez taki personel. W miarę wzrostu technicznego wyposażenia produkcji, udział personelu utrzymania ruchu (nastawiacze, mechanicy, elektrycy) będzie rósł, ale ogólna liczba pracowników powinna się zmniejszać ze względu na operatorów maszyn, kontrolerów, pracowników transportu, magazynów itp.

Utrzymanie należy traktować jako część jednego procesu produkcyjnego, a prace konserwacyjne należy powiązać z technologią bezpośredniego wytwarzania wyrobów w oparciu o jedną zintegrowaną technologię procesu produkcyjnego jako całości. Wszystkie operacje procesu produkcyjnego, zarówno podstawowe, jak i pomocnicze, podlegają rozwojowi technologicznemu i standaryzacji oraz stają się równoważne w jednym technologicznym procesie produkcyjnym.

Można to zapewnić tylko na podstawie jasnego uregulowania pracy nad wszystkimi funkcjami utrzymania produkcji. Regulacja obejmuje ustanowienie określonej procedury wykonywania obowiązków funkcjonalnych poprzez racjonalny podział pracy między wykonawców w czasie i objętości w określonej kolejności.

W procesie regulacji usług opracowywana jest dokumentacja technologiczna, regulacyjna, organizacyjna i metodyczna, na podstawie której funkcje usługowe są powiązane z trybem i harmonogramami głównych jednostek produkcyjnych.

Decydującą rolę w doskonaleniu całego systemu utrzymania produkcji odgrywa dalsza centralizacja i specjalizacja jednorodnych funkcji usługowych. W ostatnie lata istnieje tendencja do uprzemysłowienia szeregu funkcji usługowo-produkcyjnych, tj. do ich centralizacji w skali poszczególnych branż lub gospodarki narodowej przy wykorzystaniu odpowiedniego zaplecza organizacyjno-technicznego.

Więc. do naprawy sprzętu i instrumentów powstały stowarzyszenia, do produkcji narzędzi funkcjonują fabryki narzędzi. Takie zakłady szeroko stosują progresywną technologię i in-line metody organizacji pracy, obniżając ich koszty i poprawiając jakość.

Następuje również centralizacja usług transportowych oparta na tworzeniu dużych flot,

Największy efekt osiągnięto w centralizacji zaopatrzenia w energię przedsiębiorstw w oparciu o tworzenie okręgowych i pierścieniowych systemów energetycznych.

Jednak możliwości tych stowarzyszeń nie mogą jeszcze zaspokoić potrzeb wszystkich przedsiębiorstw inżynieryjnych, a same przedsiębiorstwa muszą wykonywać przeważającą ilość prac konserwacyjnych. Na czele powinny powstać przedsiębiorstwa, duże warsztaty i gospodarstwa rolne o najważniejszych funkcjach usługowych. W takich warsztatach należy stosować specjalistyczny sprzęt, zaawansowaną technologię i sprzęt, należy stworzyć warunki do mechanizacji pracy, rozsądnego planowania i regulacji prac utrzymania ruchu produkcji.

Generalnie system utrzymania ruchu powinien mieć na celu zwiększenie efektywności produkcji – maksymalne skrócenie czasu trwania cyklu produkcyjnego przy minimalnych kosztach prac utrzymaniowych.

Ekonomia narzędziowa zajmuje wiodące miejsce w systemie utrzymania produkcji. O współczesnym poziomie technicznym i organizacyjnym budowy maszyn decyduje wysoki poziom wyposażenia w modele, matryce, formy, oprzyrządowanie, narzędzia i przyrządy skrawające, pomiarowe i pomocnicze, które są połączone we wspólny zespół wyposażenia technologicznego.

Duże stowarzyszenia produkcyjne (przedsiębiorstwa) wykorzystują setki tysięcy różnego rodzaju narzędzi i innego sprzętu technologicznego. Najważniejsze wskaźniki pracy przedsiębiorstwa zależą bezpośrednio od stopnia jego doskonałości, terminowości zapewniania miejsc pracy i wielkości kosztu narzędzia: wydajności pracy, jakości i kosztów produkcji, rytmu produkcji.

Koszt narzędzi i innego sprzętu w produkcji masowej sięga 25-30%, w produkcji seryjnej - 10-15%, w produkcji małoseryjnej i jednostkowej - do 5% kosztu sprzętu, a ich udział w kosztach wytworzenia produktów wynosi odpowiednio 8-15%, 6-8 i 1,5-4%.

Szczególne znaczenie ma ekonomia narzędziowa w warunkach wysokiego tempa postępu technicznego. Koszt zaprojektowania i wytworzenia specjalnych typów urządzeń sięga 60% całkowitych kosztów przygotowania produkcji nowych rodzajów wyrobów.

Rozważając bardzo ważne, a także specyfikę i złożoność organizacji produkcji i pozyskiwania narzędzi, usługi zarządzania narzędziami powstają we wszystkich zakładach budowy maszyn, którym powierzono następujące zadania: określenie potrzeby i planowanie wyposażenia przedsiębiorstw w sprzęt; racjonowanie zużycia sprzętu i utrzymywanie wielkości jego zapasów na wymaganym poziomie; zaopatrzenie przedsiębiorstwa w zakupiony sprzęt i zorganizowanie własnej produkcji wysokowydajnego i wydajnego sprzętu;

wyposażenie miejsc pracy w sprzęt, organizowanie jego racjonalnej eksploatacji i przywracanie; rozliczanie i analiza efektywności wykorzystania urządzeń technologicznych.

W przyszłości, wraz z rozwojem przemysłu narzędziowego, produkcja narzędzi i odpowiedzialność za jej poziom techniczny powinna zostać przeniesiona do wyspecjalizowanych fabryk tej branży, a zaplecze narzędziowe zakładów budowy maszyn będzie pełnić głównie funkcję organizacji racjonalne działanie narzędzia (planowanie potrzeb, pozyskanie, przechowywanie, zapewnienie miejsc pracy, ostrzenie, naprawa, kontrola).

Struktura organizacyjno-produkcyjna gospodarki narzędziowej jest zdeterminowana jej zadaniami, rodzajem produkcji i jest zbiorem ogólnych działów fabrycznych i warsztatowych zajmujących się projektowaniem, wytwarzaniem, pozyskiwaniem i eksploatacją narzędzia.

Ogólne działy zakładu obejmują dział narzędzi (zarządzanie), narzędziownie, centralny magazyn narzędzi (CIS), laboratoria pomiarowe. Oddziały warsztatowe obejmują biura warsztatowe (BIH), spiżarnie narzędziowe (IRK) oraz warsztaty ostrzenia i naprawy narzędzi.

Większość zakładów budowy maszyn charakteryzuje się wyraźną dwoistością zarządzania, tj. scentralizowana produkcja narzędzi i zdecentralizowane użytkowanie (działanie). Taka praktyka, zapewniająca scentralizowane projektowanie, przygotowanie produkcji, planowanie i wytwarzanie narzędzi, nie może zapewnić jej racjonalnego działania, ponieważ funkcja ta jest zwykle wykonywana w halach produkcyjnych.

W skali poszczególnych zakładów maszynowych centralizacja gospodarki narzędziowej powinna obejmować zarówno produkcję, jak i eksploatację narzędzia pod kierunkiem wydziału narzędziowego.

Scentralizowane zarządzanie narzędziami w zakładzie obejmuje narzędziownie, które zajmują się tylko produkcją nowych narzędzi, oraz narzędziownię, która łączy wszystkie zakładowe jednostki obsługujące narzędzia. Wszystkie IIR i CFM warsztatów produkcyjnych podlegają bezpośrednio warsztatowi operacyjnemu, który zaopatruje warsztaty produkcyjne we wszelkiego rodzaju narzędzia i urządzenia, w tym w zakup, przechowywanie, dostawę na stanowiska pracy, naprawę, ostrzenie oraz nadzór nad pracą narzędzia. Przykładem takiej centralizacji może być gospodarka narzędziowa ZIL, gdzie organizacja warsztatu operacyjnego (nr 2) zapewniła spadek całkowitego zużycia narzędzi o 20%.

Strukturę narzędziowni determinuje specjalizacja i wielkość produkcji. W dużych zakładach mogą istnieć warsztaty tematyczne, w małych zakładach jeden warsztat, w tym przedmiotowy, technologiczny, zaopatrzeniowy. powierzchnie pomocnicze i usługowe.

Baza techniczna gospodarki narzędziowej obejmuje rozwój niezbędnych zdolności, wprowadzanie progresywnych rodzajów sprzętu i zaawansowanej technologii, doskonalenie przygotowania technologicznego z wykorzystaniem maksymalnej standaryzacji i unifikacji narzędzi i sprzętu oraz poszukiwanie nowych materiałów.

Rozwój możliwości istniejących narzędziowni przebiega drogą zwiększania udziału sprzętu, powierzchni oraz liczby pracowników. Ogólnie rzecz biorąc, w inżynierii mechanicznej narzędziownie skupiają od 6 do 10% floty maszyn do obróbki skrawaniem metali, około 5% obszarów produkcyjnych i do 8% liczby pracowników.

W wielu zakładach maszynowych struktura parku maszynowego narzędziowni oraz stosowana technologia nie zapewniają wytwarzania wysokiej jakości i tanich narzędzi. Udział sprzętu specjalistycznego jest niewystarczający, występuje znaczna ilość sprzętu przestarzałego. Ze względu na niewystarczające moce produkcyjne wyspecjalizowanych przedsiębiorstw przemysłu obrabiarkowego, zakłady budowy maszyn rozwijają własne bazy narzędziowe, stawiając na pełną samowystarczalność narzędziową i sprzętową.

Obecnie inżynieria mechaniczna otrzymuje od przemysłu narzędziowego około 10-15% całkowitego zapotrzebowania na narzędzia i jest zmuszona produkować do 90% narzędzi we własnych narzędziowniach. W przyszłości wskaźnik ten powinien zmienić się na korzyść branży narzędziowej.

Klasyfikacja i indeksowanie systematyzują ogromną gamę narzędzi i stwarzają niezbędne warunki do racjonalizacji całego systemu utrzymania narzędzi w produkcji.

Klasyfikacja ułatwia planowanie, rozliczanie, magazynowanie narzędzi oraz stwarza szansę na wprowadzenie zautomatyzowanego systemu sterowania w gospodarce narzędziowej. Klasyfikacja odnosi się do grupowania, a następnie podziału całej gamy narzędzi i wyposażenia według ich typowych cech zgodnie z przeznaczeniem produkcyjnym i technicznym oraz cechami konstrukcyjnymi.

W zależności od charakteru zastosowania narzędzie dzieli się na standardowe (normalne) i specjalne.

Standardowym narzędziem jest ogólny cel, tj. do wykonywania wielu operacji przy wytwarzaniu różnych produktów. Produkowany jest głównie w wyspecjalizowanych zakładach narzędziowych zgodnie z obowiązującymi normami.

Narzędzie specjalne służy do wykonania określonej operacji, jest wykonywane głównie w narzędziowniach zakładów budowy maszyn i nie jest objęte normalizacją.

W praktyce inżynierii mechanicznej stosuje się dziesiętny system klasyfikacji i indeksowania. Normy międzywydziałowe ustanowiły dziesiętny system klasyfikacji narzędzi i cyfrowy system indeksowania.

Całe narzędzie podzielone jest na osiem kategorii, z których pierwsze cztery to cechy użytkowe i projektowe: grupy, podgrupy, typy i odmiany. Pozostałe cztery cyfry to numer seryjny narzędzia specjalnego lub rozmiar wyposażenia standardowego.

Każda kategoria grupy klasyfikacyjnej zawiera dziesięć cyfr od 0 do 9, które określają odpowiednią charakterystykę instrumentu. W ten sposób całe narzędzie jest podzielone na 10 grup (na przykład pomiar, cięcie itp.). Z kolei grupa narzędzi skrawających dzieli się na dziesięć podgrup (np. skrawanie, frezowanie, wiercenie itp.). Podgrupa narzędzi frezarskich zawiera dziesięć typów itp.

Na podstawie klasyfikacji instrument jest indeksowany, tj. przypisanie do każdego standardowego rozmiaru narzędzia umownego oznaczenia - indeksu (kodu). Indeks jest ciągiem liczb ułożonych w kolejności kategorii klasyfikacyjnych: pierwsza liczba oznacza grupę, druga podgrupę, trzecia gatunek itd. Np. trójstronny frez tarczowy wykonany ze stali szybkotnącej ma kod 2240-0002-P-18. Indeks jest ustalony na karcie odpowiedniego instrumentu -

Klasyfikacja, oprócz systematyzacji, stwarza realne przesłanki do ograniczenia wielonomenklatury narzędzia poprzez jego standaryzację. Standaryzacja jest rozumiana jako celowe zmniejszanie zróżnicowania konstrukcyjnego i wymiarowego narzędzi i innego sprzętu przy jednoczesnym poszerzaniu obszarów ich zastosowania. Praktyka pokazuje, że około 80% narzędzi specjalnych (gwintowników, frezów, wierteł) można zestandaryzować i przenieść do produkcji specjalistycznej. Szczególnie efektywna jest standaryzacja uniwersalnych urządzeń montażowych (USP) i uniwersalnych urządzeń regulacyjnych (UNP), gdy zamiast urządzeń specjalnych tworzony jest zestaw znormalizowanych elementów wymiennych, co umożliwia wielokrotne składanie różnych kombinacji urządzeń z gotowych elementów .

Zastosowanie znormalizowanego narzędzia znacznie zmniejsza cykl produkcyjny, pracochłonność oraz koszt narzędzi i sprzętu.

Minimalny stan magazynowy jest ubezpieczeniem i jest stosowany tylko w przypadku opóźnienia w odbiorze kolejnej partii zamówienia. Partia zamówienia zmienia się w taki sam sposób, jak zapasy przeniesione w CRF.

W zakładach produkcji małoseryjnej i jednostkowej stosowany jest system planowania *na zamówienie, który polega na tym, że wszystkie odpowiednie narzędzia zamawiane w tym samym czasie, zwykle raz w miesiącu. W przyszłości konieczne będzie składanie indywidualnych pilnych zamówień na poszczególne rzadkie instrumenty.

System ten jest mniej niezawodny niż system „maksimum-minimum”, ale przy ciągłej zmianie asortymentu produkcji głównej nie tworzy zbędnych i nadmiernych zapasów narzędzi w krajach WNP.

Na podstawie wyliczeń zapotrzebowania na narzędzie oraz uwzględniając programy produkcyjne sklepów ustalane są limity (roczne, kwartalne, miesięczne) odbioru i zużycia narzędzia przez każdy warsztat.

Ostatnim etapem planowania potrzeby jest określenie źródeł jej pokrycia zarówno poprzez wpływy zewnętrzne, jak i produkcję własną poprzez opracowanie programu produkcyjnego dla narzędziowni.

Organizacja pracy narzędzi jest głównym zadaniem gospodarki narzędziowej i obejmuje następujące funkcje:

- organizacja pracy CIS i spiżarni narzędziowych; dostarczanie miejsc pracy z narzędziami;

- organizacja ostrzenia, naprawy i renowacji narzędzi;

- nadzór techniczny.

Wszelkie prace związane z obsługą narzędzia muszą być wykonywane centralnie, przez specjalny warsztat operacyjny.

Centralny Magazyn Narzędzi (CIS) przeprowadza akceptację, weryfikację, przechowywanie, wydawanie i rozliczanie ruchu narzędzia. Całe narzędzie trafia do CIS, gdzie podlega kontroli odbiorczej i odprawie.

Podczas przechowywania znormalizowane narzędzie jest ułożone według standardowych rozmiarów, a narzędzie specjalne jest ułożone zgodnie z produktami, częściami i operacjami, do których jest przeznaczone. Strefy przyjmowania, przechowywania i wydawania narzędzi są wyposażone w specjalne pojazdy podnoszące i transportujące, regały, tace itp. Wydanie narzędzia do eksploatacji następuje wyłącznie za pośrednictwem narzędzia dystrybuującego magazyny w granicach przez niego ustalonych. Rozliczanie w centralnym magazynie narzędzi odbywa się zgodnie z kartami, które wskazują nazwę, indeks, ustalone normy zgodnie z systemem „maksimum-minimum” i ruch narzędzia.

Spiżarnie do dystrybucji narzędzi (CMC) znajdują się „w halach produkcyjnych i zapewniają nieprzerwane dostarczanie miejsc pracy z niezbędnymi narzędziami i ich przechowywaniem. Procedura przechowywania i rozliczania ruchu narzędzi w CMC jest zasadniczo taka sama jak w WNP -istnieje jego bezpośredni i aktywny związek z miejscami pracy.

Organizacja utrzymania stanowisk pracy z narzędziem powinna zapewniać terminową i kompletną dostawę, minimalny czas poświęcony na odbiór i wymianę, proste i przejrzyste rozliczanie narzędzia znajdującego się na stanowisku pracy.

W produkcji masowej i zautomatyzowanej narzędzie musi być dostarczane na miejsce pracy za pomocą technologicznych zestawów operacyjnych. W ta sprawa scentralizowana dostawa narzędzia jest zapewniona przez specjalnych pracowników z wymuszoną wymianą zużytego narzędzia zgodnie z jego trwałością.

Scentralizowana (aktywna) dostawa koordynuje konserwację narzędzi z operacyjnym postępem produkcji, zmniejsza zużycie i inwentaryzację narzędzi na stanowiskach pracy oraz redukuje przestoje sprzętu i pracowników.

W produkcji seryjnej narzędzie dostarczane jest na stanowisko pracy zgodnie z kartami kompletacyjnymi i eksploatacyjnymi do czasu rozpoczęcia obróbki każdej partii części. Wybór zestawu narzędzi odbywa się zgodnie z codziennymi zadaniami zmianowymi, a dostawa na miejsca pracy odbywa się na polecenie mistrza za pośrednictwem IRK.

W fabrykach produkcji na małą skalę i pojedynczych sztuk, przy produkcji znormalizowanych części i zastosowaniu technologii przetwarzania grupowego, stosuje się kompletną dostawę narzędzi, w innych przypadkach sami pracownicy otrzymują niezbędne narzędzie.

Zdecentralizowany (pasywny) system dostarczania wiąże się z dużymi stratami czasu pracy i marnotrawstwem wykorzystania narzędzia.

Rozliczanie wydania narzędzia odbywa się na różne sposoby: narzędzie do stałego użytku jest rejestrowane w książce narzędzi pracownika, narzędzie do jednorazowego lub tymczasowego użytku jest wydawane zgodnie ze znakami narzędzi za pokwitowaniem przy zbieraniu i obsłudze karty itp.

Organizacja ostrzenia narzędzi zależy od rodzaju produkcji. W zakładach produkcji masowej istnieje scentralizowane ostrzenie, które jest systemem organizowania przywracania właściwości skrawnych narzędzia poprzez ostrzenie pracowników na specjalnym sprzęcie zgodnie ze standardową technologią w działach szlifierskich. W każdym warsztacie lub grupie warsztatów tworzone są wydziały ostrzenia, w zależności od nazewnictwa i liczby narzędzi oraz lokalizacji warsztatów. Scentralizowane ostrzenie w połączeniu z wymuszoną wymianą narzędzia ma te same zalety, a ponadto zapewnia wysoką jakość ostrzenia i dłuższą żywotność narzędzia. W produkcji jednostkowej na małą skalę dominuje ostrzenie zdecentralizowane, kiedy to pracownik sam ostrzy narzędzie, czemu towarzyszy zwiększone zużycie narzędzi i strata czasu pracy.

Naprawa narzędzia odbywa się w warsztatach naprawczo-narzędziowych zakładów produkcyjnych lub w narzędziowniach. Naprawa matryc i skomplikowanych oprzyrządowania odbywa się zgodnie z systemem prewencyjnej konserwacji narzędzi, podobnie jak w przypadku naprawy sprzętu.

Narzędzie masowego użytku po całkowitym zużyciu można przywrócić - albo w pierwotnych wymiarach zgodnie z jego przeznaczeniem, albo poprzez przerobienie go na mniejsze rozmiary w tym samym celu lub jako półfabrykat do produkcji innych rozmiarów. Do renowacji stosuje się różnorodne metody - szlifowanie, metalizację, chromowanie, napawanie twardymi stopami itp. Koszty regeneracji zwykle nie przekraczają 40-60% kosztu nowego narzędzia, a jakość w niektórych przypadkach jest znacznie wyższa niż narzędzia nowego. Ponadto, przywracając zużyte narzędzie (wyrzucone), całkowite zapotrzebowanie na nowe narzędzie można zmniejszyć do 1/3. Efektywność korzystania z narzędzia w dużej mierze zależy od przestrzegania zasad i wymogów racjonalnego jego działania. Funkcję tę pełni służba dozoru technicznego wydziału narzędziowego. Oprócz funkcji kontrolnych służba nadzoru powinna identyfikować przyczyny nieprawidłowego zużycia narzędzia, opracowywać środki ich eliminacji, badać doświadczenia z eksploatacji narzędzia w innych przedsiębiorstwach oraz korygować aktualną dokumentację regulacyjną i technologiczną.

Podczas eksploatacji urządzenia technologiczne podlegają zużyciu fizycznemu i moralnemu oraz wymagają stałej konserwacji. Wydajność sprzętu jest przywracana poprzez jego naprawę. Ponadto w wyniku naprawy powinien zostać przywrócony nie tylko pierwotny stan sprzętu, ale także jego główny specyfikacje poprzez modernizację.

Istota naprawy polega zatem na zachowaniu i wysokiej jakości przywróceniu sprawności sprzętu I: poprzez wymianę lub przywrócenie zużytych części i mechanizmów regulacyjnych.

Przy naprawie urządzeń zatrudnionych jest około 4 mln osób i ponad 25% parku maszynowego, a łączne koszty są ponad trzykrotnie wyższe niż produkcja przemysłu obrabiarkowego. Tylko w inżynierii mechanicznej koszt naprawy sprzętu rocznie sięga 17-26% jego początkowego kosztu, co odpowiada 5-8% kosztu produktów zakładu.[Turowiec]

Praktyka pokazuje, że koszty naprawy i konserwacji sprzętu stale rosną, rośnie wydajność usług naprawczych i liczba pracowników remontowych (15%). Jednocześnie poziom organizacyjny i jakość prac remontowych są generalnie niezadowalające.

Decentralizacja napraw prowadzi do równoległości prac jednorodnych i niskiego poziomu technicznego ich wykonania, koszt remontu maszyny czasami przewyższa koszt nowej, a przestoje maszyn w naprawie z reguły przekraczają planowane.

W związku z tym najbardziej istotne stają się zadania związane z organizacją naprawy sprzętu. Głównym zadaniem zakładu naprawczego jest zapewnienie nieprzerwanej pracy sprzętu przy minimalnych kosztach utrzymania. Zadanie to rozwiązuje się na następujące sposoby:

- racjonalna organizacja rutynowa konserwacja sprzętu podczas jego eksploatacji w celu zapobiegania postępującemu zużyciu i wypadkom;

- terminowa konserwacja zapobiegawcza sprzętu; modernizacja przestarzałego sprzętu; podniesienie poziomu organizacyjnego i technicznego gospodarki remontowej.

Strukturę organizacyjną i produkcyjną zakładu remontowego determinuje skala zakładu oraz przyjęta forma organizacji remontów. W dużych zakładach świadczone są usługi ogólnobudowlane i naprawy warsztatowe, w małych zakładach zakłady naprawcze są scentralizowane w skali zakładu.

Oddziały ogólnozakładowe obejmują dział (kierownictwo) głównego mechanika, warsztat mechaniczny, magazyn sprzętu i części zamiennych. W małych zakładach ekonomia remontowa obejmuje również obiekty energetyczne. Pododdziały sklepów obejmują warsztaty i bazy napraw kadłuba w warsztatach produkcyjnych (TsRB, KRB).

Prowadzi firmę remontową główny inżynier mechanik zakładu poprzez dział głównego mechanika, który składa się z kilku biur:

sprzęt (planowa konserwacja zapobiegawcza), planowa produkcja, techniczna itp. Dział głównego mechanika wykonuje prace projektowe, technologiczne, produkcyjne i planistyczne oraz ekonomiczne dla całej gospodarki remontowej. Warsztat Remontowo-Mechaniczny (RMS) podlega Głównemu Mechanikowi i zajmuje się naprawami kapitalnymi i modernizacjami skomplikowanych urządzeń, produkcją części zamiennych i wyposażenia niestandardowego oraz świadczy usługi asystujące serwisom naprawczym.

Struktura warsztatu jest złożona i zapewnia realizację wszystkich prac remontowych oraz ich konserwację. Działy i sekcje RMC obejmują demontaż, zaopatrzenie, mechanikę, ślusarstwo i montaż, kucie, spawanie, blacharstwo, renowację części, malowanie itp.

Baza napraw warsztatu obejmuje warsztat mechaniczny, ślusarnię, ekipy naprawcze oraz spiżarnię. Pracami naprawczymi w warsztatach kierują mechanicy warsztatów poprzez majstrów i brygadzistów. W większości fabryk mechanicy sklepów są naprawiani administracyjnie przez kierowników warsztatów produkcyjnych. Rodzaje i wielkość prac naprawczych wykonywanych w warsztacie zależą od formy organizacji naprawy sprzętu przyjętej w zakładzie.

Bazę techniczną zakładu naprawczego określa Standardowy system konserwacji i naprawy sprzętu do obróbki metalu i drewna, a także ogólne standardy techniczne dotyczące projektowania technologicznego RMC i TsRB oraz przewiduje ilość i strukturę sprzętu, obszary produkcyjne , mechanizacji prac remontowych i technologii ich wykonania. Skład i ilość głównego wyposażenia w zakładzie naprawczym powinna zapewniać wykonywanie wszelkiego rodzaju prac naprawczych, produkcję części zamiennych i niestandardowego wyposażenia, a także jego modernizację.

Głównym wyposażeniem usług remontowych są uniwersalne obrabiarki do skrawania metali (toczenie i rewolwer - 50%, frezowanie - 12, szlifowanie - 16% itp.). Wyposażenie pomocnicze i montażowe określa się jako zestaw (zestaw). Łączna ilość wyposażenia podstawowego w RMC i Centralnym Szpitalu Powiatowym obliczana jest na podstawie pracochłonności pracy maszyn przy naprawie sprzętu zainstalowanego w zakładzie oraz efektywnego funduszu czasu pracy jednej maszyny przy pracy dwuzmianowej, ale nie powinien przekraczać 2-2,5% wyposażenia zakładu -

Powierzchnię ustala się na podstawie rozplanowania działów i pomieszczeń warsztatu, a także rozmieszczenia urządzeń i stanowisk pracy zgodnie z normami projektowania technologicznego warsztatów pomocniczych. Metoda powiększona jest również stosowana zgodnie z określoną powierzchnią przypadającą na jednostkę głównego wyposażenia (36-46 m).

W większości zakładów budowy maszyn (z wyjątkiem szczególnie dużych) wyposażenie techniczne baz naprawczych nie odpowiada nowoczesne wymagania. Nomenklatura studniowej floty warsztatów naprawczych nie jest dobrze przystosowana do wysokowydajnej i wysokiej jakości pracy przy naprawie złożonego i precyzyjnego sprzętu.

Części zamienne są produkowane głównie na sprzęcie uniwersalnym przy użyciu przestarzałej technologii. Prace ślusarskie wykonywane są z reguły ręcznie. Praktycznie nie stosuje się skrobaków mechanicznych, przenośnych szlifierek, nitownic elektrycznych i kluczy pneumatycznych.

Studenci, doktoranci, młodzi naukowcy, którzy korzystają z bazy wiedzy w swoich studiach i pracy, będą Wam bardzo wdzięczni.

Wprowadzenie

1. Utrzymanie produkcji

1.1. Organizacja gospodarki narzędziowej

1.2. Organizacja zakładów naprawczych w przedsiębiorstwie

1.3. Organizacja sektora energetycznego

2. Transport i obsługa magazynowa produkcji

2.1. Organizacja gospodarki transportowej

2.2. Organizacja magazynu

Wniosek

Wprowadzenie

Dla organizacji produkcji obecność bezpośredniego procesu produkcyjnego jest niewystarczająca. Do głównej produkcji przedsiębiorstwa niezbędne jest zaopatrzenie w materiały, półprodukty, różnego rodzaju energię, narzędzia oraz transport.

Warunkiem pomyślnej realizacji działalności produkcyjnej jest organizacja wsparcia instrumentalnego, remontowego, energetycznego, transportowego, magazynowego i innego wsparcia produkcyjnego. Wykonywanie wszystkich tych różnorodnych funkcji jest zadaniem utrzymania produkcji, które są przypisane systemowi oddziałów pomocniczych przedsiębiorstwa.

System jednostek wsparcia ma na celu zapewnienie nieprzerwanej i wydajna praca główna produkcja.

Produkcja pomocnicza i utrzymanie ruchu w przedsiębiorstwie może zatrudniać do 50% wszystkich pracowników. Z ogólnego wolumenu robót pomocniczych i utrzymaniowych transport i gospodarka magazynowa stanowią około 33%, naprawy i utrzymanie środków trwałych - 30%, utrzymanie aparatury - 27%, utrzymanie energii - 8% i pozostałe prace - 12%.

Od ich właściwej organizacji i dalszego doskonalenia zależy w największym stopniu wzrost efektywności utrzymania produkcji jako całości.

Wszystko to uzasadnia aktualność tego tematu eseju.

Cel pracy: scharakteryzowanie treści i głównych zadań organizacji utrzymania produkcji.

Struktura pracy: praca składa się ze wstępu, dwóch rozdziałów, zakończenia oraz spisu piśmiennictwa. Łączna objętość pracy to 13 stron.

1 . Utrzymanie produkcji

1.1 Organizacja gospodarki narzędziowej

Gospodarka narzędziowa to zespół działów zajmujących się pozyskiwaniem, projektowaniem, produkcją, renowacją i naprawą sprzętu technologicznego, jego rozliczaniem, przechowywaniem i wydawaniem na stanowiska pracy.

Celem gospodarki narzędziowej przedsiębiorstwa jest terminowe i pełne zaspokojenie potrzeb działów produkcyjnych przedsiębiorstwa w zakresie wyposażenia technologicznego przy minimalnych kosztach.

Główne zadania gospodarki narzędziowej przedsiębiorstwa to:

Określenie potrzeby i planowanie wyposażenia przedsiębiorstwa w sprzęt;

Racjonowanie zużycia sprzętu i utrzymywanie jego zapasów na wymaganym poziomie;

Dostarczenie przedsiębiorstwa zakupionego sprzętu;

Organizacja własnej produkcji sprzętu;

Organizacja księgowości, przechowywania i wyposażenia stanowisk pracy w sprzęt;

Organizacja racjonalnej eksploatacji urządzeń i nadzór techniczny;

Organizacja odzyskiwania sprzętu;

Monitorowanie realizacji rozliczeń i analiza efektywności wykorzystania sprzętu.

Wyposażenie technologiczne (narzędzie) to wszelkiego rodzaju skrawające narzędzia pomiarowe i montażowe, a także matryce, formy i różne urządzenia. Zestaw narzędzi zawiera:

Dział narzędziowy zajmuje się scentralizowaną dostawą narzędzi i osprzętu, a także ich projektowaniem;

Narzędziownia zajmuje się produkcją, naprawą i renowacją specjalistycznego sprzętu i narzędzi;

Centralny magazyn narzędzi prowadzi magazynowanie, księgowanie i wydawanie narzędzi i sprzętu do produkcji;

Warsztatowe spiżarnie narzędziowe służą bezpośrednio pracownikom z narzędziami i wyposażeniem technologicznym.

Koszt narzędzia w inżynierii mechanicznej wynosi do 15% kosztów produkcji. Zagadnienia organizacji gospodarki narzędziowej obejmują definicję nomenklatury niezbędne narzędzie, ustalanie wskaźników zużycia narzędzi i ich zapasów, organizowanie produkcji i napraw narzędzi w narzędziowniach i na terenie zakładów, organizowanie magazynowania i wydawania narzędzi pracownikom (IRK - spiżarnie narzędziowe), analizowanie kosztów, trwałości narzędzi i rozwiązanie kwestii zamawiania na boku lub produkcji własnej. Narzędzie jest pomiarowe, tnące, matryce do tłoczenia, stosowane na wszystkich etapach procesu technologicznego, a wyposażenie produkcji do organizacji produkcji silnika lotniczego zajmuje 2-3 lata (projekt i wykonanie narzędzi). W fabrykach istnieją specjalne bazy danych, w których narzędzia są wpisywane pod numerami, aby zaoszczędzić na kosztach ponownego wytwarzania. Duże fabryki tworzą własne fabryki narzędzi. Te sprawy leżą w gestii biura głównego inżyniera.

1.2 Organizacja zakładów naprawczych w przedsiębiorstwie

Podczas pracy sprzęt ulega fizycznemu zużyciu, przez co spada jego dokładność, wydajność itp. Powoduje to obniżenie jakości wyrobów, pogorszenie parametrów technicznych i eksploatacyjnych urządzeń oraz wskaźników techniczno-ekonomicznych produkcji. Aby zrekompensować zużycie i utrzymać sprzęt w stanie roboczym, konieczna jest terminowa wymiana zużytych części sprzętu, przywrócenie ich pierwotnych właściwości, regulacja poszczególnych jednostek oraz wykonywanie innego rodzaju konserwacji i naprawy sprzętu. Podstawą tego w przedsiębiorstwach przemysłowych jest system konserwacji i napraw środków trwałych.

Zakład naprawczy to zespół jednostek produkcyjnych, które wykonują zestaw działań w celu nadzorowania stanu sprzętu, dbania o niego i jego naprawy. Serwisem naprawczym kieruje główny mechanik, pod jego kierownictwem jest warsztat naprawczy i zlecenia naprawy sprzętu dla całego przedsiębiorstwa.

Zakład naprawczy jest tworzony w przedsiębiorstwie w celu zapewnienia racjonalnej eksploatacji jego trwałych środków produkcyjnych przy minimalnych kosztach. Do głównych zadań należą: konserwacja i naprawa trwałego majątku produkcyjnego; instalacja nowo nabytego lub wyprodukowanego przez przedsiębiorstwo sprzętu; modernizacja sprzętu operacyjnego; produkcja części zamiennych i zespołów (w tym do modernizacji urządzeń), organizacja ich magazynowania; planowanie wszelkich prac konserwacyjnych i naprawczych, a także opracowywanie działań poprawiających ich efektywność.

Wszystkie urządzenia są okresowo przeglądane. Ich zadaniem jest identyfikacja stopnia zużycia części, regulacja poszczególnych mechanizmów, eliminacja drobnych usterek oraz wymiana zużytych lub zagubionych elementów złącznych. Podczas oględzin sprzętu określany jest również zakres przyszłej naprawy oraz termin jej wykonania.

W przedsiębiorstwach naprawa urządzeń technologicznych odbywa się na podstawie:

1. naprawy układów na podstawie wyników diagnostyki technicznej (wszystkie rodzaje napraw wykonujemy w zależności od rzeczywistej potrzeby po obiektywnej kontroli stanu technicznego urządzeń);

2. Systemy konserwacji zapobiegawczej (PPR) – zespół planowanych środków technicznych i organizacyjnych, służących pielęgnacji, nadzorowi i naprawom, mających na celu zapobieganie przedwczesnemu zużyciu sprzętu, awariom oraz utrzymaniu go w dobrym stanie. stan techniczny. Obejmuje to również modernizację sprzętu w trakcie naprawy. System PPR zapewnia:

Przeglądy, podczas których ujawniany jest stopień zużycia poszczególnych części, eliminowane są drobne usterki (awarie);

Konserwacja-częściowy demontaż maszyny, wymiana zużytych powierzchni trących, regulacja, montaż, testowanie zespołów na biegu jałowym i pod obciążeniem;

Średni remont - demontaż jednostek, wymiana i naprawa części zużytych pomiędzy dwoma bieżącymi naprawami, malowanie sprzętu, testowanie sprzętu itp.;

Remont obejmuje całkowity demontaż sprzętu, kontrolę wszystkich jego elementów i części. Jednocześnie wykonywany jest cały wolumen średnich napraw, a ponadto naprawa wszystkich elementów i mechanizmów, fundamentów i podpór, wymiana okładzin, okładzin i izolacji powierzchni. W przypadku większości typów urządzeń remontowi towarzyszy modernizacja.

Oprócz planowych napraw zapobiegawczych, które stanowią podstawę utrzymania i naprawy środków trwałych, w przedsiębiorstwach mogą odbywać się również naprawy nieplanowane (awaryjne) i odtworzeniowe. Konieczność doraźnych napraw może powstać w wyniku nieoczekiwanej awarii sprzętu. Przedmiotem naprawy odtworzeniowej są te elementy środków trwałych, których dalsza eksploatacja nie jest już możliwa.

Regulacja prac naprawczych w systemie PPR odbywa się przy użyciu kilku standardów:

1. cykl naprawczy - okres czasu pomiędzy dwiema naprawami głównymi;

2. struktura cyklu naprawczego – sekwencja różne rodzaje naprawa;

3. okres remontu - okres czasu pomiędzy dwiema sąsiednimi naprawami, niezależnie od ich rodzaju;

Naprawy mogą być przeprowadzane w miejscu pracy, miejscu, w warsztacie lub poza przedsiębiorstwem.

W celu naprawy swoich wyrobów duże fabryki posiadają warsztat do konserwacji swoich wyrobów (dział eksploatacyjno-remontowy), przedstawicielstwo do spraw napraw i konserwacji użytkowników oraz powstaje sieć serwisu wyrobów i zaopatrzenia w części zamienne (magazyny).

1.3 Organizacja sektora energetycznego

W procesie wytwarzania wyrobów przedsiębiorstwa zużywają znaczne ilości energii i nośników energii różnego rodzaju i parametrów: elektrycznej, gazowej, ciekłej i paliwo stałe, Gorący i zimna woda, para wodna, sprężone powietrze, tlen itp. Dla utrzymania normalnego przebiegu procesu produkcyjnego w każdym przedsiębiorstwie wymagana jest organizacja zrównoważonego zaopatrzenia w energię. Zadanie to powierzone jest zarządzaniu energią przedsiębiorstwa.

Zarządzanie energią to zestaw środków technicznych zapewniających nieprzerwane dostawy przedsiębiorstwa we wszystkie rodzaje energii przy minimalnych kosztach. Może obejmować następujące gospodarstwa:

- elektroenergetycznych - podstacje step-down i step-up, instalacje generatorów i transformatorów, sieci elektroenergetyczne, akumulatornie;

- energetyka cieplna - kotłownie, sieci parowe i powietrzne, sprężarki, wodociągi i kanalizacja;

- gaz - sieci gazowe, elektrownie gazowe, agregaty chłodnicze i wentylacyjne;

- piec - piece grzewcze i termiczne;

- mały prąd - automatyczna centrala telefoniczna, sieć radiowa, łączność dyspozytorska;

- warsztaty naprawy, modernizacji urządzeń elektroenergetycznych.

Głównym zadaniem organizacji gospodarki jest nieprzerwane zaopatrzenie produkcji przemysłowej we wszystkie rodzaje energii, racjonalne jej wykorzystanie Sprzęt energetyczny i zwiększenie jej efektywności, doskonalenie technologii i organizacji sektora energetycznego, uzyskanie maksymalnych możliwych oszczędności we wszystkich rodzajach energii przy jednoczesnym obniżeniu jej kosztów.

Istotną cechą zaopatrzenia w energię jest brak możliwości tworzenia znacznych rezerw energii, co powoduje konieczność jednoczesnego wytwarzania i zużywania energii oraz zapewnienia proporcjonalności w zakresie jej wytwarzania i zużycia. Sposób wytwarzania energii w każdym okresie zależy od sposobu jej zużycia. Zużycie energii w produkcji jest nierównomierne według godzin dnia, dni tygodnia, miesięcy i pór roku.

Inną ważną cechą, która określa wymagania dotyczące organizacji gospodarki energetycznej przedsiębiorstwa, jest niedopuszczalność awarii w zasilaniu energią środków technologicznych zaangażowanych w wytwarzanie produktów rynkowych: gospodarka energetyczna musi zapewniać niezawodność i nieprzerwane zasilanie.

Zapotrzebowanie na energię ustalane jest na podstawie planu wytwarzania produktów i przerobu surowców, określonych wskaźników zużycia energii i paliw normatywnych na jednostkę produkcji surowca, wskaźników zużycia energii i paliw normatywnych na usługi pomocnicze, wskaźników strat w sieciach i rurociągach, a także w procesie konwersji energii.

2 . Transport i obsługa magazynowa produkcji

Systemy transportowe i magazynowe uzupełniają się i zastępują w organizacji dostaw na potrzeby technologiczne przedsiębiorstw. To od kosztów magazynowania i transportu zależy wybór schematu zaopatrzenia i obrotu oraz miejsca produkcji i to właśnie te koszty kluczowy przy podejmowaniu wielu innych decyzji z zakresu zarządzania działalnością przedsiębiorstw. System transportowo-magazynowy pełni ważne funkcje obsługi procesów głównych i pomocniczych na wszystkich poziomach (od stanowiska pracy do poziomu przedsiębiorstwa) w zakresie produkcji, zaopatrzenia i marketingu.

2.1 Organizacja transportu

Gospodarka transportowa to zespół środków przedsiębiorstwa przeznaczonych do transportu surowców, materiałów, półproduktów, wyrobów gotowych, odpadów i innych towarów na terenie przedsiębiorstwa i poza nim.

Celem gospodarki transportowej przedsiębiorstwa jest pełne zaspokojenie potrzeb przedsiębiorstwa w transporcie ładunków przy maksymalnym wykorzystaniu pojazdów i minimalnych kosztach operacji transportowych. Jest to możliwe tylko na podstawie prawidłowej organizacji gospodarki transportowej przedsiębiorstwa i efektywnego planowania przewozów ładunków.

Główne funkcje gospodarki transportowej przedsiębiorstwa to transport, załadunek i rozładunek oraz spedycja.

Ze względu na miejsce przeznaczenia transport dzieli się na zewnętrzny i wewnętrzny.

Zasoby materialne (surowce, materiały, paliwo, komponenty itp.) muszą być dostarczane nieprzerwanie od dostawców zewnętrznych do ogólnych magazynów i warsztatów przedsiębiorstwa. Produkty gotowe dla odbiorców zewnętrznych, a także odpady, przedmioty przeznaczone do recyklingu i marketingu muszą być stale usuwane z ogólnych magazynów przedsiębiorstwa iz warsztatów. Funkcje te realizowane są przez transport zewnętrzny.

W przedsiębiorstwie należy zapewnić przepływ towarów między warsztatami, sekcjami i miejscami pracy. Do realizacji tych funkcji przeznaczony jest transport wewnętrzny, który z kolei może mieć charakter międzysklepowy, wewnątrzsklepowy oraz wewnątrzmagazynowy.

Według rodzaju transportu dzieli się na kolejowy, wodny i samochodowy, a wewnątrzzakładowy - na beztorowy i kolejowy; w zależności od sposobu działania - na nieciągłe (samochody, samochody elektryczne, traktory, lokomotywy elektryczne itp.) i ciągłe (przenośniki, rurociągi itp.).

Skład urządzeń transportowo-przeładunkowych wykorzystywanych w przedsiębiorstwie zależy od charakteru produktów, ich wagi, wymiarów, cech technologicznych oraz skali produkcji.

Koszty transportu stanowią znaczną część ogólnych kosztów fabrycznych, a także są zaliczane do głównych kosztów produkcji budowy, instalacji, zaopatrzenia, handlu i innych usług.

Główne wskaźniki pracy służby transportowej zakładu: średni czas pracy na dzień, średnia prędkość techniczna, średni dzienny tonaż transportu, tonaż transportu w okresie, przełożenie, średni dzienny przebieg transportu, całkowity przebieg.

Plan pracy gospodarki transportowej obejmuje sekcje (na rok, kwartał, miesiąc) - transport oraz operacje załadunku i rozładunku, naprawa i zakup nowego sprzętu, plan pracy i płac, koszty logistyki (paliwo, oleje, części zamienne itp.), koszt pracy transportu, w wyniku czego sporządzany jest harmonogram pracy transportu fabrycznego.

2.2 Organizacja magazynu

W każdym przedsiębiorstwie część terytorium (obszar) jest koniecznie przeznaczona na odbiór, rozładunek, przechowywanie, przetwarzanie, załadunek i wysyłkę towarów. Do wykonywania takich prac wymagane są platformy ładunkowe oraz platformy z drogami dojazdowymi, specjalnie wyposażone i wyposażone w środki technologiczne, punkty ważenia, sortowania itp. Takimi obiektami infrastruktury logistycznej przedsiębiorstwa są magazyny. Magazyn to obiekt produkcyjny lub powierzchnia produkcyjna przeznaczona do tymczasowego zakwaterowania. aktywa materialne, magazynowanie standardowych zapasów surowców i materiałów oraz prowadzenie działalności produkcyjnej i gospodarczej w celu przygotowania tych kategorii do produkcji.

Magazynowanie obejmuje zespół magazynów wyspecjalizowanych w rodzajach zasobów materiałowych i zorganizowanych z uwzględnieniem wymagań dotyczących ich przechowywania i przetwarzania.

Zadania magazynowe: przyjmowanie, składowanie i rozliczanie materiałów, urządzeń i wyrobów gotowych, kontrola stanu zapasów, pakowanie i przygotowywanie produktów do wysyłki do konsumenta.

Wyróżnia się magazyny specjalistyczne i uniwersalne, zaopatrzeniowe, produkcyjne i marketingowe, zamknięte, półzamknięte i otwarte, ogólnofabryczne (centralny magazyn materiałowy, magazyn metali, magazyn części zamiennych itp.) , magazyn paliw, magazyn gotowych części i wyrobów oraz znajdują się w pobliżu warsztatu).

Organizując gospodarkę magazynową, konieczne jest ustalenie liczby i wielkości magazynów, ich lokalizacji w stosunku do obiektów produkcyjnych oraz wybór najbardziej racjonalnych rodzajów wyposażenia magazynu i zapasów.

Przy obliczaniu powierzchni pomieszczeń magazynowych należy określić powierzchnię składowania – ładunkową, a także dla przejść, podjazdów, rozładunku surowców i materiałów, sortowania i wydawania ich do produkcji – powierzchnię pomocniczą.

Przyjmowanie, składowanie i wydawanie surowców i materiałów w magazynach odbywa się w taki sposób, aby zapewnić pełne bezpieczeństwo aktywów materialnych, ich szybkie zlokalizowanie zgodnie z zadaną nomenklaturą i wydanie na żądanie zakładów produkcyjnych, bezpieczeństwo przeciwpożarowe.

Wskaźniki planowania warsztatu: obrót ładunku (w tonach), czas składowania, forma składowania (magazyn otwarty lub zamknięty), warunki składowania (magazyn chłodniczy, magazyn ogrzewany). Wymagania dodatkowe: przepływ bezpośredni (na torach technologicznych), stopień wykorzystania powierzchni użytkowej, sprawność rozliczania przyjęć i wydań, mechanizacja czynności załadunkowych i rozładunkowych.

Zintegrowana mechanizacja i automatyzacja pracochłonnych załadunków i rozładunków oraz innych operacji przeładunkowych jest najważniejszym czynnikiem zwiększania wydajności pracy i obniżania kosztów operacji magazynowych.

Wniosek

Na podstawie powyższego można wyciągnąć następujące wnioski.

Kluczem do pomyślnej realizacji działalności produkcyjnej jest zorganizowanie systemu utrzymania produkcji – jednostek pomocniczych – narzędziowych, remontowych, energetycznych, transportowych, magazynowych itp., które mają zapewnić nieprzerwane i wydajne działanie głównej produkcji.

Produkcja pomocnicza i utrzymanie ruchu w przedsiębiorstwie może zatrudniać do 50% (a nawet więcej) wszystkich pracowników.

Zatem organizacja utrzymania produkcji jest integralną częścią każdej produkcji i dlatego poświęca się jej tak samo poważną uwagę, jak każdemu innemu procesowi związanemu z organizacją przedsiębiorstwa.

Spis wykorzystanej literatury

1. Organizacja zarządzania produkcją i przedsiębiorstwem: Podręcznik / O.G. Turowec, MI Bukhalkov, V.B. Rodinov i inni / wyd. OG Turowec. -- Wyd. 2. - M.: INFRA-M, 2005. - 544 s.

2. Zarządzanie produkcją: Proc. dla uczelni na specjalne „Zarządzanie organizacją” / N.A. Salomatin, MA Dyachenko, EE Panfiłowa, A.V. Fel // wyd. NA. Salomatina. - M.: INFRA-M, 2001. - 217 s.

3. Ekonomika firmy: Słownik - leksykon / wyd. OI Volkova, VK Sklarenko. - M: INFRA-M, 2000. - 225 s.

4. Ekonomia Przedsiębiorstwa: Podręcznik / Pod redakcją prof. V.Ya.Gorfinkel, prof. JEŚĆ. Kupryakowa. - M.: Banki i giełdy, UNITI, 1996. - 342 s.

5. Yarkina TV Podstawy ekonomiki przedsiębiorstwa / T.V. Yarkin. - M.: RGIU, 2005. - 190 s.

Podobne dokumenty

Charakterystyka przedsiębiorstwa, organizacja produkcji podstawowej, remontowej, instrumentalnej, energetycznej, transportowej, magazynowej, kontroli technicznej, usług publicznych. Środki techniczne usprawniające produkcję.

praca semestralna, dodano 21.10.2010

Organizacja naukowego i technicznego przygotowania produkcji do wydania Nowe Produkty. Opis badań naukowo-technicznych i szkoleń projektowych w przedsiębiorstwie. Szkolenia organizacyjno-technologiczne i projektowe.

praca semestralna, dodano 13.01.2009

Organizacja magazynowania, logistyka przedsiębiorstwa. Kontrola jakości usług, produktów atelier "Modistka". Organizacja produkcji i pracy pracowników głównych działów przedsiębiorstwa. Obliczanie zapotrzebowania na energię elektryczną.

praca semestralna, dodano 24.03.2014

Planowanie głównej produkcji do produkcji konstrukcji z PVC. Organizacja zaplecza pomocniczego: naprawa, narzędzia, magazyn, transport. Wskaźniki techniczne i ekonomiczne przedsiębiorstwa, zapotrzebowanie na zasoby energetyczne.

praca semestralna, dodano 02.04.2015

Istota i cele organizacji produkcji. Charakterystyczne cechy funkcjonowanie przedsiębiorstwa jako systemu produkcyjnego. Zasady racjonalnej organizacji procesu technologicznego. Tworzenie infrastruktury dla narzędziowni i zakładów naprawczych.

tok wykładów, dodano 28.11.2010

praca semestralna, dodano 11.11.2010

Obliczanie rodzaju produkcji, ilości zleceń i określanie ich obciążenia. Organizacja zaplecza remontowego, magazynowego, narzędziowego, energetycznego i transportowego. Kontrola jakości produktów. Wynagrodzenia i zachęty materialne dla pracowników.

praca semestralna, dodano 24.03.2015

Istota naprawy, jej wykonawcy. Zadania produkcji naprawczej przedsiębiorstwa. Zawartość typowego systemu. Normy i planowanie prac remontowych. Istota pojęcia „cyklu naprawy”. Główne kierunki poprawy efektywności zakładów remontowych.

streszczenie, dodano 01.03.2010

Krótka charakterystyka produkcyjna i techniczna gospodarstwa. Analiza wykorzystania technologii. Propozycje usprawnienia organizacji pracy oraz wzmocnienia bazy materialno-technicznej do utrzymania taboru maszynowego i ciągnikowego.

praca semestralna, dodano 02.11.2011

Wartość ekonomii narzędzi. Klasyfikacja wyposażenia technologicznego używanego w przedsiębiorstwie, planowanie jego zapotrzebowania. Organizacja produkcji narzędzi, ostrzenie, renowacja i naprawa sprzętu. Ruch narzędzia w fabryce.

7 .2 Organizacja utrzymania produkcji przez naprawę urządzeń technologicznych

7.3 Organizacja gospodarki energetycznej przedsiębiorstwa

7.4 Organizacja zaplecza transportowego przedsiębiorstwa

7.5 Organizacja kontenerów i obiektów magazynowych

7.6 Organizacja logistyki przedsiębiorstwa

7.7Organizacja zaopatrzenia hal i zakładów produkcyjnych

7.8 Organizacja obsługi produkcyjnej wraz z narzędziami i wyposażeniem technologicznym

7.9 Organizacja sprzedaży produktów w przedsiębiorstwie

7.1 Utrzymanie infrastruktury przedsiębiorstwa i systemu obsługi produkcji

Efektywność wytwarzania i wytwarzania konkurencyjnych wyrobów przy minimalnych kosztach oraz nieprzerwana działalność produkcyjno-gospodarcza przedsiębiorstwa zapewnia nie tylko racjonalna organizacja procesów technologicznych, ale także wysoki poziom utrzymania produkcji głównej i wszystkich działów przedsiębiorstwa. infrastruktura produkcyjna.

Infrastruktura przedsiębiorstwa - Jest to kompleks działów i usług, których głównym zadaniem jest zapewnienie normalnego funkcjonowania (bez przerw i przestojów) głównej produkcji i wszystkich obszarów działalności przedsiębiorstwa.

Skład i skala infrastruktury przedsiębiorstwa zależą od rodzaju produkcji, zakresu i wielkości produkcji, poziomu specjalizacji i kooperacji, organizacji procesów produkcyjnych, wielkości przedsiębiorstwa i jego stosunków przemysłowych.

Dla pełnienia funkcji utrzymania ruchu w przedsiębiorstwie tworzy się szereg warsztatów i gospodarstw, które nie są bezpośrednio zaangażowane w tworzenie głównych produktów określających profil przedsiębiorstwa, ale swoją działalnością wnoszą wkład w pracę warsztatów głównych.

Infrastruktura dotyczy : instrumentalne, energetyczne, transportowe, magazynowe i inne, a także usługi logistyczne, współpraca zewnętrzna, marketing, techniczna kontrola jakości wyrobów, metrologia i patentoznawstwo, przygotowanie do produkcji nowych wyrobów, badania laboratoryjne, planowanie i księgowość, personel i działalność finansowa, sprzedaż wyrobów gotowych itp.

7.2 Organizacja utrzymania produkcji przez naprawę urządzeń technologicznych

Wysokim tempom rozwoju przemysłu towarzyszy szybki wzrost trwałego majątku produkcyjnego, a zwłaszcza jego części czynnej - maszyn i urządzeń. W zapewnieniu jak najefektywniejszego ich wykorzystania ważną rolę odgrywa ekonomia napraw. Poprzez naprawę eliminowane są skutki fizycznego zużycia, przywracane są parametry utracone podczas eksploatacji, a modernizacja rekompensuje starzenie się sprzętu. Znaczna liczba pracowników (10-15% ich ogólnej liczby) jest zatrudniona w zakładach naprawczych przedsiębiorstwa, koszt napraw wynosi 6-8% kosztów produkcji.

W tych warunkach skuteczna organizacja napraw nie tylko zapewnia sprawność sprzętu, ale także znacząco wpływa na wyniki działalności produkcyjnej przedsiębiorstwa.

W skład zakładu naprawczego wchodzi warsztat mechaniczny, sekcje remontowe sklepów, magazyny sprzętu i części zamiennych oraz inne działy. Wykonuje wszelkiego rodzaju naprawy, modernizacje oraz przeglądy techniczne (konserwacje) urządzeń.

Charakter działalności zakładu naprawczego określa jego charakter zadania :

konserwacja i naprawa całego wyposażenia przedsiębiorstwa;

instalacja sprzętu nowo nabytego lub wyprodukowanego przez samo przedsiębiorstwo; modernizacja sprzętu operacyjnego;

produkcja części zamiennych i zespołów; organizacja przechowywania sprzętu i części zamiennych;

planowanie wszystkich prac związanych z konserwacją i naprawą sprzętu;

opracowanie działań poprawiających efektywność obsługi i naprawy sprzętu.

Organizacja zakładów naprawczych przedsiębiorstwa opiera się na system planowej konserwacji zapobiegawczej (PPR). Jest to zespół środków organizacyjno-technicznych dotyczących przebiegu, nadzoru, konserwacji i naprawy sprzętu, środków zapobiegawczych realizowanych zgodnie z wcześniej zaplanowanym planem w określonych ilościach i w określonych okresach w celu zapobieżenia postępującemu zużyciu, zapobieganiu wypadków i utrzymywania sprzętu w stałej gotowości technicznej.

Podstawowe zasady tego systemu są: uprzejmość; planowanie.

Zasada ostrożności polega na tym, że po przepracowaniu przez każdą jednostkę określonego czasu przeprowadza się dla niej prace konserwacyjne i naprawcze, niezależnie od stanu fizycznego i stopnia zużycia.

Zasada planowania zakłada, że realizacja tych oddziaływań technicznych odbywa się według specjalnego harmonogramu z określonym zakresem prac w terminie.

Wszystkie prace mające na celu utrzymanie sprzętu w stanie gotowości do pracy są podzielone na konserwacja (przegląd) i naprawa .

Konserwacja to kompleks operacji mających na celu utrzymanie sprawności sprzętu i zapewnienie jego parametrów technicznych podczas pracy.

Kontrole te przeprowadzane są przez pracowników produkcyjnych, a także dyżurny personel naprawczy i przewidują następujące rodzaje czynności technicznych: wymianę i uzupełnienie olejów; regulacja mechanizmów; eliminacja drobnych usterek; smarowanie powierzchni trących; weryfikacja dokładności geometrycznej zgodnie ze standardami przewidzianymi przez GOST lub TU; badania (urządzeń elektrycznych, sieci elektroenergetycznych, maszyn dźwigowych) itp.

Naprawa - jest to kompleks operacji przywracających parametry techniczne i zapewniających jego dalsze działanie.

Naprawa dzieli się na małą, średnią i dużą .

Drobna (bieżąca) naprawa przewiduje wymianę mechanizmów zużywających się.

Na średni remont częściowy demontaż jednostki, wymiana i naprawa poszczególnych jednostek montażowych i mechanizmów, przeprowadzany jest późniejszy montaż. regulacja i testy obciążeniowe.

Wyremontować zapewnia całkowity demontaż urządzenia, rozwiązywanie problemów (sortowanie pod kątem przydatności, bezużyteczności i części wymagających renowacji), wymianę lub naprawę zespołów montażowych z późniejszym montażem, regulacją i testowaniem we wszystkich trybach pracy.

Naprawy spowodowane awariami i awariami sprzętu to tzw nieplanowane (awaryjne) . Dzięki dobrze zorganizowanemu systemowi PPR i wysoka kultura działanie sprzętu, potrzeba takich napraw z reguły nie występuje.

W przedsiębiorstwach realizację prac naprawczych można zorganizować w następujący sposób metody : scentralizowane, zdecentralizowane i mieszane.

Na metoda scentralizowana wszystkie rodzaje napraw i niektóre prace konserwacyjne wykonuje warsztat mechaniczny (RMS). Warsztat ten dysponuje wyspecjalizowanymi zespołami naprawczymi, niezbędnym sprzętem uniwersalnym, częściami zamiennymi, materiałami itp. Jest stosowany w małych przedsiębiorstwach o produkcji jednostkowej i małoseryjnej.

Na metoda zdecentralizowana wszelkiego rodzaju prace naprawcze i produkcja części wymiennych odbywa się siłami i środkami służb naprawczych warsztatu. RMC przedsiębiorstwa wykonuje główne naprawy i modernizacje skomplikowanych i dużych urządzeń; produkuje części zamienne do użytku masowego; regeneruje części wymagające użycia specjalistycznego sprzętu i narzędzi. Ta metoda jest stosowana w produkcji wielkoseryjnej i masowej z dużą liczbą urządzeń w każdym warsztacie (typowym dla przedsiębiorstw o blokowej strukturze produkcji).

metoda mieszana charakteryzuje się tym, że prace naprawcze realizowane są zarówno przez serwis naprawczy warsztatu jak i RMC. Ten ostatni jest przypisany do remontu całego wyposażenia przedsiębiorstwa i produkcji części zamiennych. Jest stosowany w ciężkich przedsiębiorstwach inżynieryjnych z niewielką liczbą urządzeń.

Przy wszystkich metodach organizacji napraw przeglądy (konserwacja) są obowiązkowe. Tego typu prace są wykonywane przez głównych pracowników produkcji, którzy muszą monitorować działanie sprzętu podczas zmiany, zapobiegać wnikaniu materiałów ściernych na powierzchnie robocze oraz monitorować poziom oleju i płynu chłodzącego. charakter hałasu w skrzyniach biegów, skrzyniach biegów i innych mechanizmach. Muszą wykonywać czynności konserwacyjne, oczyszczanie odpadów. codzienne smarowanie sprzętu. Ponadto niektóre rodzaje prac są wykonywane przez dyżurny personel naprawczy (regulacja, wymiana i uzupełnianie oleju, płukanie, sprawdzanie parametrów technicznych).

Zintegrowane zespoły mechaników są przydzielane do określonego obszaru, warsztatu w celu wykonania wszystkich prac naprawczych. Większe naprawy mogą być przeprowadzane przez oddzielne ekipy. Aby skrócić przestoje sprzętu podczas napraw, wszystkie większe naprawy są przeprowadzane podczas przerw obiadowych i weekendów, na które personelowi naprawczemu przypisany jest inny harmonogram pracy niż głównym pracownikom produkcyjnym.

Główne sposoby przeprowadzania napraw to: agregat i sekwencyjno-agregat.

Na metoda agregująca poszczególne zespoły montażowe (zespoły, zespoły) są zastępowane zapasowymi (z funduszu obrotowego), wstępnie naprawionymi lub nowymi. W ten sposób naprawiany jest sprzęt tego samego modelu (przeznaczenia).

Na agregat sekwencyjny metodą, konstrukcyjnie odrębne zespoły montażowe (skrzynie biegów, przekładnie, silniki elektryczne itp.) są naprawiane (wymieniane) sekwencyjnie na jednym urządzeniu podczas przerw w jego pracy (zmiany wolne od pracy). Metodę tę stosuje się do naprawy urządzeń przenośnikowych w odlewniach i kuźniach, automatach, maszynach modułowych itp. Wprowadzenie tych metod napraw jest warunkiem wykonywania prac remontowych bez zatrzymywania produkcji.

Planowanie naprawy sprzętu opiera się na następujących zasadach podstawowe standardy : kategoria złożoności naprawy; jednostka naprawcza; czas trwania przeglądów i przeglądów.

Pod kategoria trudności rozumiany jest jako stopień złożoności naprawy zespołu (zespołu wyposażenia), który zależy od jego cech technicznych i konstrukcyjnych, wymiarów obrabianych części, dokładności ich wykonania oraz cech naprawy.

jednostka naprawcza - wskaźnik warunkowy charakteryzujący standardowe koszty naprawy sprzętu pierwszej kategorii złożoności r mi. Jednostką złożoności naprawy części mechanicznej jest złożoność naprawy sprzętu warunkowego, wyremontować co w warunkach przeciętnego RMC wynosi 50 h, oraz na jednostkę złożoności naprawy części elektrycznej sprzętu - 12,5 h. Kategoria złożoności naprawy sprzętu jest określona przez liczbę jednostek złożoności naprawy przypisanych do tej grupy sprzętu.

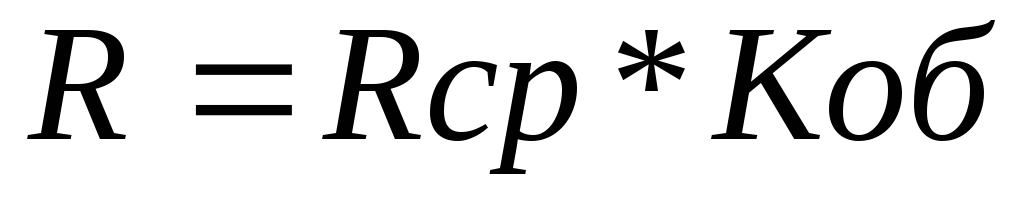

Złożoność napraw i przeglądów podczas cykli remontowych oblicza się na podstawie liczby i złożoności zainstalowanego sprzętu, czasu trwania i struktury cyklu naprawy, zatwierdzonych norm kosztów pracy na jednostkę złożoności naprawy zgodnie ze wzorem:

gdzie Trem zag- całkowita złożoność prac naprawczych i przeglądów;

Tdo, TZ, Tt, To- wielkość pracochłonności (normy czasu) konwencjonalnej jednostki kapitału, odpowiednio średnich, małych napraw i przeglądów, normo-h;.

Pdo, PZ, Pt, Po- ilość napraw i przeglądów głównych, średnich i małych odpowiednio dla cyklu remontowego;

R – całkowity agregaty naprawcze, odnośnie.;

T mc. - czas trwania cyklu remontu.

(7.2)

(7.2)

gdzie R Poślubić – średnia złożoność naprawy sprzętu, r.u.;

Do o to całkowita ilość sprzętu.

Pod czas trwania cyklu remontu rozumiany jest jako najmniejszy powtarzalny okres eksploatacji urządzenia, podczas którego wykonywane są wszystkie rodzaje konserwacji i napraw w ustalonej kolejności zgodnie ze strukturą cyklu napraw, tj. okres czasu od zainstalowania sprzętu do naprawy głównej lub pomiędzy dwoma regularnymi naprawami.

Pod struktura cyklu naprawy odnosi się do wykazu i kolejności prac przeglądowych i naprawczych w okresie między remontami lub między uruchomieniem a pierwszym remontem. Zależy to od przeznaczenia technologicznego sprzętu, jego złożoności i warunków pracy.

Czas trwania cyklu remontu określają wzory:

gdzie t Pan , t moo- odpowiednio czas trwania remontu i okresu meoosmotrovogo;

Roczny plan napraw obejmuje wszystkie rodzaje napraw. Miesiąc, w którym powinna zostać przeprowadzona kolejna planowa naprawa (przegląd), ustala się dodając do miesiąca poprzedniej (zakończonej) naprawy cały okres trwania remontu (międzyprzeglądowego). Rodzaj kolejnego uderzenia technicznego ustala się zgodnie ze strukturą cyklu naprawczego, w zależności od rodzaju wcześniejszych uderzeń.

Największy efekt mechanizacji i automatyzacji technicznego przygotowania produkcji uzyskuje się poprzez połączenie CAD, zautomatyzowanego systemu technologicznego przygotowania produkcji (ASTPP), zautomatyzowanego systemu sterowania procesem (APCS) w ramach zautomatyzowanego systemu sterowania produkcją (APCS ). W takim przypadku zapewnione jest przyspieszenie i poprawa poziomu technicznego projektowania i rozwoju technologicznego, wybór optymalnego procesu technologicznego, racjonalne wykorzystanie zdolności produkcyjnych, zasobów materiałowych i robocizny, poprawa jakości produktu oraz cała praca ekonomiczna i ekonomiczna .

Ale rozwój procesu produkcyjnego i technologii to nie wszystko. Do normalnego funkcjonowania linii musimy zapewnić normalną konserwację i zaopatrzenie we wszystkie niezbędne komponenty.

Planowanie konserwacji i napraw

Do produkcji głównej niezbędne jest również zaopatrzenie w materiały, półprodukty, różnego rodzaju energię, narzędzia oraz transport. Wykonywanie wszystkich tych różnorodnych funkcji jest zadaniem działów pomocniczych przedsiębiorstwa: remontowego, narzędziowego, energetycznego, transportowego, magazynowego itp.

Produkcja pomocnicza i utrzymanie ruchu w przedsiębiorstwie może zatrudniać do 50% wszystkich pracowników. Z ogólnego wolumenu robót pomocniczych i utrzymaniowych transport i gospodarka magazynowa stanowią około 33%, naprawa i konserwacja środków trwałych - 30, utrzymanie aparatury - 27, usługi energetyczne - 8 i pozostałe prace - 12. I tak naprawy, energia, narzędzia , usługi transportowe i magazynowe stanowią około 88% całkowitego wolumenu tych robót. Od ich właściwej organizacji i dalszego doskonalenia zależy w największym stopniu wzrost efektywności utrzymania produkcji jako całości.

Zakład naprawczy jest tworzony w przedsiębiorstwie w celu zapewnienia racjonalnej eksploatacji jego trwałych środków produkcyjnych przy minimalnych kosztach. Główne zadania gospodarki remontowej to: konserwacja i naprawa trwałego majątku produkcyjnego; instalacja nowo nabytego lub wyprodukowanego przez przedsiębiorstwo sprzętu; modernizacja sprzętu operacyjnego; produkcja części zamiennych i zespołów (w tym do modernizacji urządzeń), organizacja ich magazynowania; planowanie wszelkich prac konserwacyjnych i naprawczych, a także opracowywanie działań poprawiających ich efektywność. Zaplecze remontowe przedsiębiorstwa obejmuje: wydział głównego mechanika, warsztat mechaniczny, zaplecze smarownicze i emulsyjne, magazyny sprzętu i części zamiennych. W sklepach organizowane są naprawy warsztatowe, na czele których stoją mechanicy sklepowi. W dziale głównego mechanika znajdują się następujące pododdziały: biuro konstrukcyjno-technologiczne, które przygotowuje wszystko, co niezbędne dokumentacja techniczna naprawa, modernizacja i konserwacja urządzeń; biuro planowania i produkcji, które zajmuje się planowaniem i dyspozycją pracy warsztatów naprawczych, a także przygotowaniem materiałów do prac naprawczych; Biuro utrzymania ruchu (PPR), które zapewnia ogólne zarządzanie i kontrolę przestrzegania systemu PPR w przedsiębiorstwie. Zakładami naprawczymi zarządza główny mechanik, podległy głównemu inżynierowi przedsiębiorstwa.

Podczas eksploatacji poszczególne części maszyn i urządzeń ulegają zużyciu. Przywrócenie ich zdolności do pracy i właściwości użytkowych uzyskuje się poprzez naprawę, eksploatację i konserwację urządzeń. Podstawą tego w przedsiębiorstwach przemysłowych jest system konserwacji i napraw środków trwałych, który jest zespołem powiązanych ze sobą przepisów, środków, decyzji organizacyjnych mających na celu utrzymanie i przywracanie jakości eksploatowanych maszyn, mechanizmów, konstrukcji, budynków i innych elementów środki trwałe.

Wiodącą formą systemu konserwacji i naprawy urządzeń w przedsiębiorstwach przemysłowych jest system prewencyjnej obsługi technicznej urządzeń (PPR). System PPR rozumiany jest jako zespół zaplanowanych czynności związanych z pielęgnacją, nadzorem i naprawą sprzętu. Prace konserwacyjno-naprawcze sprzętu w ramach systemu PPR obejmują: konserwację sprzętu, konserwację remontową, naprawy okresowe. Konserwacja sprzętu polega na przestrzeganiu zasad operacja techniczna, utrzymania porządku na stanowisku pracy, czyszczenia i smarowania powierzchni roboczych. Realizowana jest bezpośrednio przez pracowników produkcyjnych obsługujących jednostki pod kontrolą mistrzów produkcji. Konserwacja międzyremontowa polega na monitorowaniu stanu urządzeń, wdrażaniu zasad eksploatacji przez zasady eksploatacji, terminowej regulacji mechanizmów oraz usuwaniu drobnych usterek. Jest wykonywany przez dyżurnych pracowników serwisu naprawczego bez przestojów sprzętu - podczas przerw obiadowych, zmian wolnych od pracy itp. Czynności napraw okresowych obejmują płukanie urządzeń, wymianę oleju w układach smarowania, sprawdzanie dokładności urządzeń, przeglądy oraz naprawy planowe - bieżące, średnie i remonty kapitalne. Operacje te są wykonywane przez personel naprawczy przedsiębiorstwa zgodnie z ustalonym harmonogramem. Nie wszystkie urządzenia poddawane są myciu jako samodzielnej operacji, ale tylko takie, które pracują w warunkach dużego zapylenia i zanieczyszczenia, np. urządzenia odlewnicze, urządzenia produkcyjne produkty żywieniowe. Wymiana oleju odbywa się we wszystkich układach smarowania ze smarowaniem centralnym i innych według specjalnego harmonogramu powiązanego z harmonogramem napraw planowych. Wszystkie urządzenia są sprawdzane pod kątem dokładności po następnej zaplanowanej naprawie. Oddzielnie, według specjalnego harmonogramu, okresowo sprawdzane są wszystkie urządzenia precyzyjne. Badanie dokładności polega na określeniu zgodności rzeczywistych możliwości jednostki z wymaganą dokładnością jej działania. Czynność tę wykonuje sterownik OTK przy pomocy mechanika naprawczego.

Wszystkie urządzenia są okresowo przeglądane. Ich zadaniem jest identyfikacja stopnia zużycia części, regulacja poszczególnych mechanizmów, eliminacja drobnych usterek oraz wymiana zużytych lub zagubionych elementów złącznych. Podczas oględzin sprzętu określany jest również zakres przyszłej naprawy oraz termin jej wykonania. Naprawa bieżąca jest najmniejszym rodzajem naprawy planowej wykonywanej w celu zapewnienia lub przywrócenia sprawności urządzenia. Polega na częściowym demontażu maszyny, wymianie lub renowacji jej poszczególnych podzespołów i części, naprawie części niewymiennych.

Przeciętna naprawa różni się od dotychczasowej dużym nakładem pracy oraz ilością zużytych części do wymiany.

Remont - całkowite lub prawie całkowite przywrócenie zasobów jednostki wraz z wymianą (renowacją) którejkolwiek z jej części, w tym podstawowych. Dlatego zadaniem remontu generalnego jest doprowadzenie jednostki do stanu w pełni odpowiadającego jej przeznaczeniu, klasie dokładności i wydajności. Progresywne systemy PPR wychodzą z realizacji tylko dwóch rodzajów planowych napraw w trakcie cyklu naprawczego – bieżącej i kapitałowej, tj. żadnych większych napraw. Jednocześnie dużym naprawom często towarzyszy modernizacja sprzętu. W zależności od stopnia centralizacji prac remontowych wyróżnia się trzy formy ich organizacji: scentralizowaną, zdecentralizowaną i mieszaną. Scentralizowana naprawa zapewnia, że wszystkie rodzaje napraw i przeglądów są wykonywane przez siły warsztatu mechanicznego podległego głównemu mechanikowi przedsiębiorstwa, zdecentralizowane - przez warsztaty usługi naprawcze pod nadzorem mechanika warsztatowego. Mieszana forma organizacji napraw opiera się na różnych kombinacjach form scentralizowanych i zdecentralizowanych. W wielu przypadkach forma mieszana przewiduje realizację wszystkich rodzajów operacji naprawczych i obsługi remontowej, z wyjątkiem napraw kapitalnych, przez serwisy napraw warsztatowych, tak jak ma to miejsce w przypadku systemu zdecentralizowanego. Naprawy główne przeprowadzane są w warsztacie mechanicznym.