Optymalizacja serwisu naprawczego jako warunek konieczny sprawności operacyjnej. Program rozliczania sprzętu, inwentaryzacji, napraw i konserwacji. Program dla serwisów i warsztatów

Wsparcie kraju:

System operacyjny: Okna

Rodzina: Uniwersalny system księgowy

Zamiar: Automatyzacja biznesu

Naprawa programu

Główne cechy programu:

Zrealizowaliśmy automatyzację biznesu dla wielu organizacji:

Język podstawowej wersji programu: ROSYJSKI

Możesz również zamówić międzynarodową wersję programu, w której możesz wprowadzić informacje w DOWOLNYM JĘZYKU świata. Nawet interfejs można łatwo przetłumaczyć samodzielnie, ponieważ wszystkie nazwy zostaną umieszczone w osobnym pliku tekstowym.

Uniwersalny System Rachunkowy (zwany dalej USU) rozwija się jako wyspecjalizowany oprogramowanie dla wszystkich typów Twojej firmy. W tym eseju zostanie szczegółowo opisane, w jaki sposób program komputerowy do naprawy, naprawy w punkt serwisowy lub warsztat naprawczy pomoże Twojej firmie iść pod górę. Zacznijmy więc.

Po pierwsze, oprogramowanie do kontroli napraw i obsługa zgłoszeń napraw w warsztacie nigdy niczego nie zapomną, ponieważ dane do kontroli produkcji napraw są zawsze wprowadzane do systemu. Jeśli chodzi o bazę klientów, to program ich rejestracji i kontroli pozwoli Ci mieć ją zawsze pod ręką iw zoptymalizowanej formie.

Po drugie USU jako wniosek o naprawę oraz jako zarządzanie naprawami pomoże Ci w formalnościach, ponieważ w systemie znajdują się takie dokumenty jak: protokół odbioru, karta gwarancyjna, akt stan techniczny, dowód wpłaty, zaświadczenie o ukończeniu itp. Program automatycznie monitoruje wszystkie obszary działalności Twojej firmy, dając pełną kontrolę nad naprawami, od różnych raportów finansowych po zarządzanie naprawami sprzętu.

I po trzecie: program do rozliczania napraw, kontroli i planowania pracy na produkcji pomoże Ci nie tylko utrzymać wszystkie zautomatyzowane informacje w jednym miejscu, ale także usprawnić i ułożyć sam proces produkcyjny.

A teraz opiszemy sam program dla systemu zarządzania planowaniem i naprawami. Standardowo uruchamiany jest system rejestracji napraw, tj. ze skrótu na pulpicie, a następnie pojawi się okno logowania. Każdy użytkownik musi wprowadzić swoją nazwę użytkownika i hasło. Ponadto każdy pracownik może mieć indywidualne prawa dostępu do programu zarządzania, aby zobaczyć tylko te informacje, które wynikają z jego uprawnień. Zautomatyzowany program może również udostępniać informacje dyrektorowi, kierownikowi lub prostemu pracownikowi, co jest bardzo wygodne i nie powoduje zamieszania podczas korzystania z systemu księgowego. Wszystkie wnioski, które kiedykolwiek zostały zaakceptowane, pozostają w archiwum systemu, co jest bardzo wygodne przy ponownym kontakcie z organizacją lub przy zwrocie niepłynnych towarów do warsztatu. USU może przeprowadzać zautomatyzowane wyszukiwanie po słowach kluczowych, numerze identyfikacyjnym, nazwie klienta lub szczegółach zamówienia, co skraca czas wyszukiwania aplikacji i pozostawia więcej czasu na pracę. Rozliczanie konserwacji usług pomoże rozdzielić nowe żądania przychodzące według pilności, ilości lub dowolnego innego wybranego przez Ciebie filtra.

Wszystkie cechy zarządzania personelem znikną w tle, ponieważ sam zobaczysz pozytywną lub negatywną dynamikę pracy, a następnie podejmiesz decyzję, która zoptymalizuje Twoją organizację. Na podstawie otrzymanych danych można śledzić pracę pracowników, obciążać wynagrodzenie z koncepcją pracy na akord, czy zysk firmy z każdej sprzedaży.

System zarządzania naprawami pozwoli Ci na bieżąco śledzić wszystkie awarie i wymiany sprzętu, co znacznie ułatwi monitorowanie zarówno sprawnego, jak i zamiennego sprzętu. Automatyzacja rozliczania usług, warsztatów, czy oprogramowania do napraw to zaleta zarówno w zakresie właściwej organizacji funkcjonowania biznesu, jak i stanu, na jakim kształtuje się pozytywne nastawienie klientów i współpracujących z Państwem firm.

Z programu kontroli i zarządzania mogą korzystać:

- Autoryzowane centrum serwisowe;

- centrum kombinowane;

- Punkt serwisowy;

- Firma usługowa;

- Punkt serwisowy;

- Warsztat atelier;

- Warsztat;

- Warsztat;

- Firma remontowa;

- firma remontowa;

- Firma handlowo-usługowa;

- itp.

Wideo na temat działania programu naprawczego

Po obejrzeniu poniższego filmu możesz szybko zapoznać się z możliwościami programu USU - Universal Accounting System. Jeśli nie widzisz filmu przesłanego do YouTube, wyślij do nas wiadomość e-mail, znajdziemy inny sposób wyświetlenia wersji demonstracyjnej!

Możliwości kontroli i zarządzania naprawami

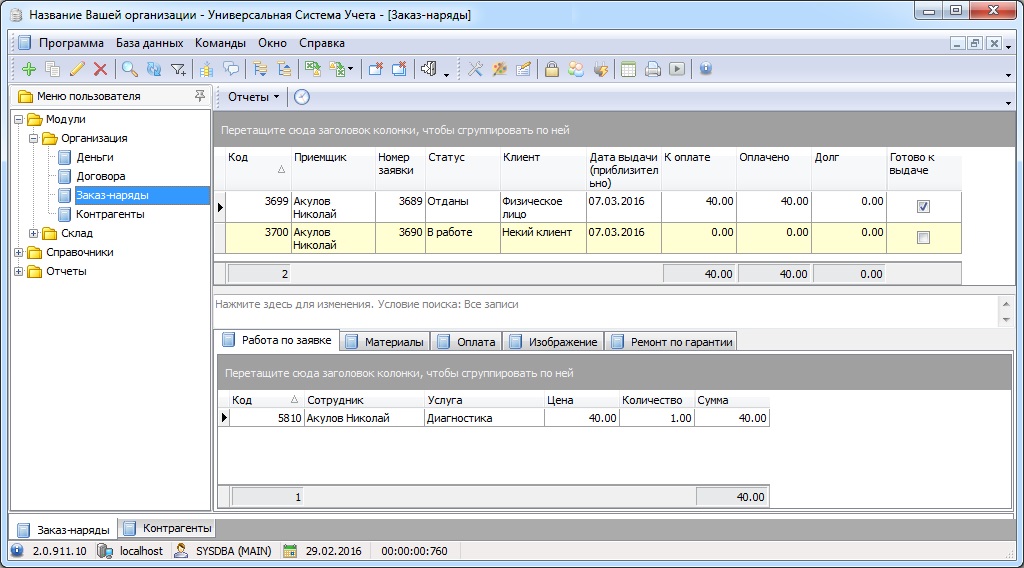

- Automatyzacja księgowości warsztatu i zarządzania naprawami zawiera łatwe w obsłudze menu.

- Zarządzanie raportami w organizacji i kontrola stają się łatwiejsze dzięki funkcji oprogramowania Reports

- Funkcje „Importuj” i „Eksportuj” w programie umożliwiają konwersję plików.

- Praca w „Modułach” sprawia, że zarządzanie centrum serwisowym jest szybkie i sprawne.

- Kontrolę nad całą wykonywaną pracą można łatwo przeprowadzić za pomocą analityki.

- Wyszukiwanie danych w programie staje się niemal błyskawiczne.

- Przejście do innych zakładek programu w celu uwzględnienia zarządzania naprawami nie wymaga zbędnych ruchów.

- Księgowość: funkcja zarządzania będzie kreować pozytywny wizerunek organizacji;

- Nie będziesz musiał prowadzić działań usprawniających zarządzanie personelem, bo wielofunkcyjność systemu pozwoli Ci w pełni kontrolować działania personelu i wypłacać wynagrodzenia;

- Przyjazny dla użytkownika interfejs sprawi, że zarządzanie danymi stanie się łatwym i dostępnym procesem;

- Planowanie i kontrola są łatwo realizowane z wykorzystaniem danych z analizy sprawozdań finansowych;

- Rozwój systemów automatyki to nasz sposób na życie. Mamy zaszczyt zaoferować Państwu produkt wysokiej jakości;

- System zachęt do pracy w organizacji można zbudować za pomocą programu;

- Wskaźniki jakości i wydajności pracy zawsze będą dostępne publicznie dla pracowników posiadających kod;

- Utrzymanie firmy naprawczej i zarządzanie nią za pomocą programu automatyzacji nigdy nie było tak wygodne.

- Wyeksponowanie logo i danych kontaktowych firmy na wszystkich księgach rachunkowych.

- Wygodne grupowanie danych według wybranej automatycznej księgowości.

- Pływające menu otwiera więcej funkcji programu.

- Księgowość i audyt odbywa się na dwa dogodne sposoby.

- Baza klientów nigdy nie zawiedzie.

- Rachunek kontroli naprawy wyświetli wszystkie aktywne i zrealizowane zlecenia.

- Program do rozliczania i zarządzania automatyczną kontrolą centrum serwisowego działa płynnie i bezawaryjnie.

Po otwarciu warsztatu pojawia się pytanie o program księgowy w centrum serwisowym, ponieważ przy dużym przepływie klientów bardzo łatwo jest o czymś zapomnieć lub pomylić.

Wymagania programu warsztatu:

- Maksymalna prostota

- Przechowywanie danych o zamówieniu i kliencie w okresie gwarancji

- Możliwość wydrukowania świadectw odbioru i wydania sprzętu z naprawy

- Możliwość drukowania raportów za wybrany okres

- Automatyzacja przyspieszająca wprowadzanie danych (listy rozwijane przy wprowadzaniu standardowych wartości – typ urządzenia, producent itp.)

Przegląd programów dla serwisów i warsztatów

Ze wszystkiego, co można znaleźć w Internecie, żaden program nam nie odpowiadał. Problem polega na tym, że programiści rzadko sami wykorzystują swoje dzieła. Gdzieś po prostu nie ma raportów, gdzieś są drukowane według daty wydania. Gdzieś cena części zamiennych jest wskazana bezpośrednio w akcie wydania. Większość programów jest nieporęczna, zagmatwana i nie spełnia powyższych wymagań. Natknęliśmy się nawet na usługę online z opłatą abonamentową.

Własny program dla centrum serwisowego do naprawy komputerów, laptopów, telefonów itp.

W efekcie po wyczerpujących mękach udało mi się przenieść wszystkie zalety znalezionych programów do samodzielnie napisanego programu dla serwisu. Sprawdzi się w wielu małych warsztatach i żadne przeróbki nie będą potrzebne. Jeśli potrzebne są zmiany, mogę zmodyfikować na zamówienie.

Pobierz bezpłatny program dla centrów serwisowych

Pobierz demo Pełna wersjaNależy pamiętać, że przy pierwszym uruchomieniu program antywirusowy skanuje program i dane mogą nie zostać zapisane ze względu na tryb testowania piaskownicy. Następnie program antywirusowy dodaje program do sprawdzonych i wszystko działa dobrze. Dlatego zaleca się ponowne uruchomienie po pierwszym uruchomieniu programu. W przypadku problemów z programem dodaj go do wykluczeń antywirusowych.

Wsparcie, partnerstwo i rozwój programów usług niestandardowych

W razie problemów pisz na e-mail Ten adres E-mail chroniony przed robotami spamującymi. Musisz mieć włączoną obsługę JavaScript, aby zobaczyć.. Przed napisaniem spróbuj po prostu dodać folder z programem do wykluczeń antywirusowych. Zdarzały się przypadki trybu testowego niektórych antywirusów w piaskownicy przy pierwszym uruchomieniu programu, przez co dane nie były zapisywane w bazie danych. Po ponownym uruchomieniu komputera lub dodaniu folderu z programem serwisowym do wyjątków problem zniknął.

Rozwiązanie „1C:TOIR Zarządzanie naprawami i konserwacją sprzętu 2 KORP” ma na celu organizację systemu zarządzania naprawami i konserwacją sprzętu w przedsiębiorstwach różnych branż, m.in. z uwzględnieniem wymagań normy zarządzania aktywami ISO 55000. Rozwiązanie należy do klasy systemów EAM (Enterprise Asset Management - zarządzanie środkami trwałymi i majątkiem przedsiębiorstwa).

Rozwiązanie przeznaczone jest dla pracowników działów:

- Usługa główny mechanik.

- Służba głównego elektroenergetyka.

- oprzyrządowanie.

- Serwis metrologiczny.

- Katedra Logistyki pomoc techniczna(dostarczać).

- Rachunkowość.

- APCS.

Główne procesy biznesowe zautomatyzowane przy użyciu „1C: TOIR Zarządzanie naprawami i konserwacją sprzętu 2 KORP”:

- Rozliczanie sprzętu i standardów: gromadzenie i utrzymywanie aktualnych informacji o wyposażeniu przedsiębiorstwa, jego charakterystyce, standardach napraw i konserwacji oraz udostępnianie go innym procesom MRO.

- Uwzględnianie wskaźników wydajności zbierania, przechowywania i analizowania informacji o stanie technicznym sprzętu w trakcie jego eksploatacji.

- Planowanie Konserwacja i naprawy: zapewnienie odpowiedniego bezpieczeństwa sprzętu w długim okresie, utrzymanie standardowego poziomu jego stanu technicznego i wydajności.

- Zarządzanie logistyką napraw: zaspokojenie potrzeb przedsiębiorstw w zakresie części zamiennych (zespołów, zespołów i części), materiałów, narzędzi i wyposażenia.

- Zarządzanie personelem: określenie liczby niezbędnego personelu obsługi i obsługi zaangażowanego w realizację konserwacji i napraw.

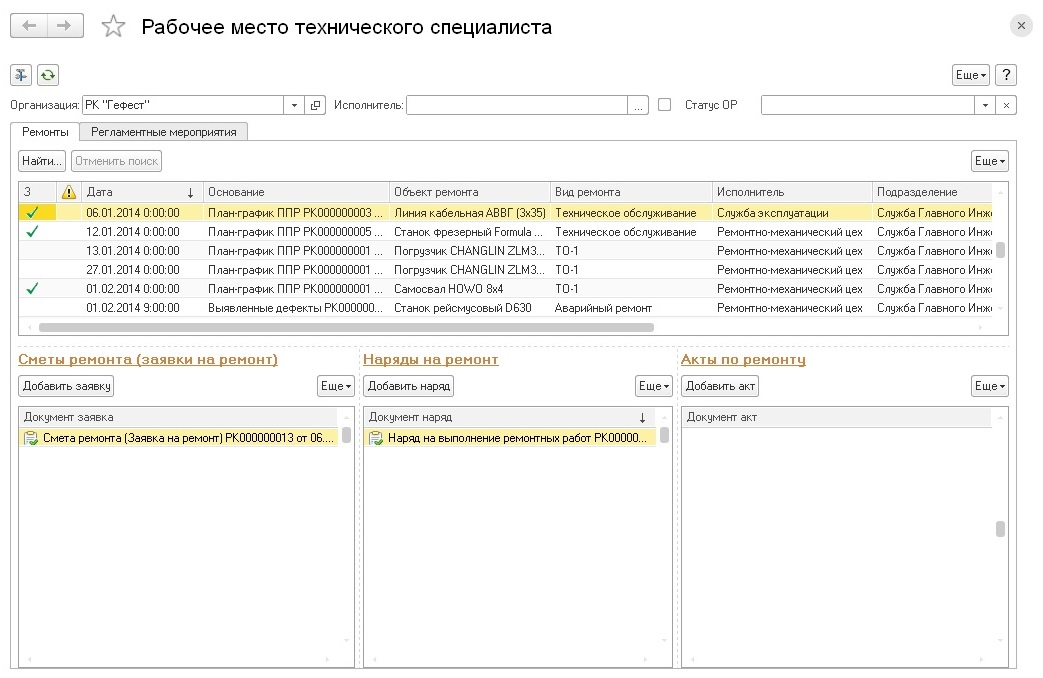

- Zarządzanie zamówieniami i pracą: tworzenie i rozliczanie wykonania zleceń na prace remontowe, w razie potrzeby tworzenie zleceń na prace - zezwoleń na nie, a także monitorowanie stopnia realizacji prace naprawcze i rozliczanie wykonanych przeglądów i napraw.

- Zarządzanie dokumentacją: konsolidacja i przechowywanie elektronicznego archiwum dokumentów (rysunków, schematów itp.) zapewniającego personelowi służb remontowych szybki dostęp do dokumentów niezbędnych w pracy oraz historii napraw urządzeń.

- Analiza efektywności wykorzystania majątku przedsiębiorstwa i tworzenie raportów o różnej orientacji docelowej.

Funkcjonalność rozwiązania"1С:TOIR Zarządzanie naprawami i konserwacją sprzętu 2 KORP"

Rozliczanie sprzętu i przepisów

Prowadzenie wykazu wyposażenia.

· Rozliczanie ruchu sprzętu.

· Klasyfikacja sprzętu.

Prowadzenie klasyfikatora normatywnego utrzymania ruchu i napraw.

· Prowadzenie technologicznych map napraw.

Prowadzenie wykazu wyposażenia

Fundamentem całego systemu zarządzania utrzymaniem ruchu i naprawami jest wstępne stworzenie bazy danych obiektów remontowych i dalsze jej utrzymywanie w aktualnym stanie.

Podstawowe dane techniczne sprzętu, informacje o jego lokalizacji, informacje o naprawach planowych i awaryjnych zawarte są w karcie sprzętu. Regularne ewidencjonowanie w kartach umożliwia ocenę stanu technicznego urządzeń, racjonalne i dokładne określenie rocznego zapotrzebowania na elementy wymienne (agregaty, zespoły, urządzenia) na wymianę zużytych.

Ważną częścią opisu obsługiwanego i naprawianego sprzętu, systemów budynków i budowli, aparatury kontrolno-pomiarowej są wielopoziomowe klasyfikatory sprzętu. Obecność ogólnie obowiązującej klasyfikacji w systemie pozwala na uporządkowanie jednorodnych informacji o sprzęcie, przeprowadzanie typowania, szybkie wyszukiwanie niezbędnych grup sprzętu i standardów.

W systemie zaimplementowano możliwość automatycznego tworzenia hierarchicznej listy wyposażenia według zadanego atrybutu obiektu naprawy.

Klasyfikator normatywnej obsługi technicznej i napraw zawiera pełne informacje o wszystkich możliwych naprawach i konserwacji określonych dla typów, modeli i grup urządzeń w przedsiębiorstwie. Klasyfikator ten zawiera informacje o mapach technologicznych konserwacji i napraw. Zaimplementowano możliwość utrzymywania klasyfikatorów zarówno dla ustalonych cykli napraw, jak i dla kolejnych łańcuchów powiązanych napraw.

Mapa technologiczna konserwacji i napraw zawiera wykaz podstawowych operacji technologicznych konserwacji i napraw, wskazując dla każdej operacji standardowe koszty MTO i koszty robocizny. System obsługuje wersjonowanie map technologicznych.

Wdrożono możliwość odzwierciedlenia operacji przyjęcia do księgowania i odpisu sprzętu.

Uwzględnianie wskaźników wydajności

· Rozliczanie przeglądów sprzętu.

· Rozliczanie kontrolowanych wskaźników.

Prowadzenie dziennika defektów.

· Rozliczanie czasu pracy.

· Rozliczanie warunków wyposażenia.

Rozliczanie stanu wyposażenia

Personel operacyjny (operacyjny i konserwacyjny) przeprowadza kontrolę powierzonego mu sprzętu przy przyjmowaniu i przekazywaniu dyżurów.

Wszystkie usterki wykryte podczas przeglądów: awarie w działaniu urządzeń, odchylenia od normalnego stanu urządzeń, w tym te, które nie wymagają natychmiastowego wyłączenia w celu ich usunięcia, są odnotowywane w systemie w Dzienniku Usterek.

Osobno należy podkreślić przeglądy techniczne sprzętu. Stanowią szczególny przypadek konserwacji regulowanej, są planowane wraz z naprawami.

W procesie przeglądów urządzeń dokonuje się pomiaru i wprowadzenia do systemu wartości kontrolowanych wskaźników. Po osiągnięciu wartości wskaźników wartości krytycznych personel generuje powiadomienie o konieczności naprawy. W systemie zaimplementowano możliwość skonfigurowania automatycznej dystrybucji powiadomień do osób odpowiedzialnych oraz automatycznego wprowadzania dokumentów o wykrytych usterkach, gdy wartości wskaźników osiągną wartości krytyczne.

Prowadzenie historii odczytów przyrządów pomiarowych pozwala na śledzenie aktualnego stanu sprzętu.

W zależności od znaczenia produkcyjnego urządzenia, wpływu jego awarii na bezpieczeństwo personelu oraz stabilność procesów produkcyjnych i technologicznych, efekty naprawy mogą być realizowane w formie naprawy czasowej, naprawy stanem technicznym lub forma połączenia obu. System może planować naprawy zgodnie ze wszystkimi powyższymi strategiami. W rzeczywistości naprawa większości sprzętu nieuchronnie opiera się na połączeniu (w różnych proporcjach) napraw regulowanych i napraw w godzinach nadliczbowych.

Czas pracy sprzętu można wyrazić w motogodzinach, kilometrach przebiegu, metrach sześciennych urobku, litrach itp. Czas pracy sprzętu rejestrowany jest w systemie w Dzienniku Czasu Pracy.

W systemie zaimplementowano możliwość prowadzenia ewidencji sprzętu w różnych stanach: w naprawie, konserwacji, awaryjnym przestoju. Na podstawie danych zarejestrowanych w systemie możliwe jest szybkie uzyskanie informacji o przestojach urządzeń w zadanym okresie oraz obliczenie wskaźników efektywności urządzeń.

Planowanie konserwacji i napraw

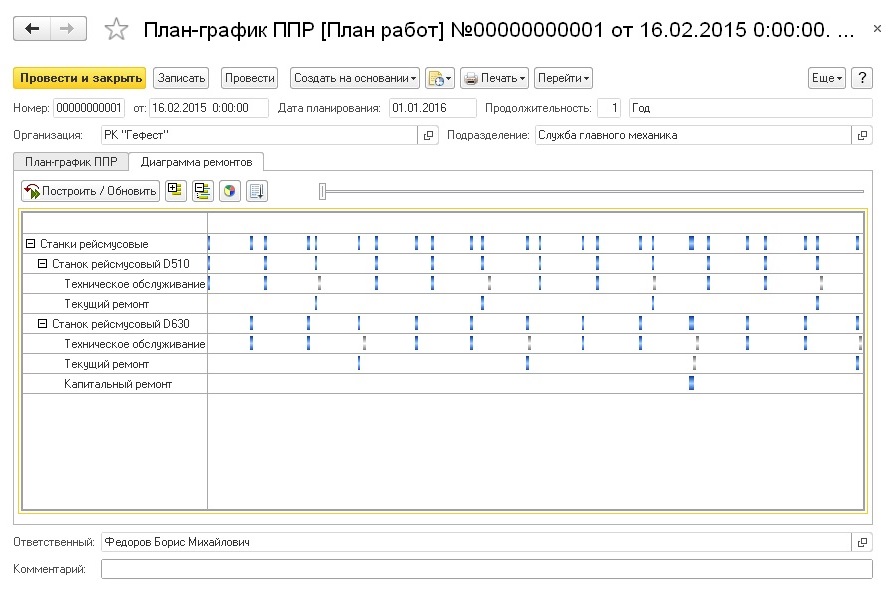

· Tworzenie planów-harmonogramów wyposażenia PPR.

· Tworzenie próśb o naprawy.

· Planowanie zapotrzebowania na części zamienne, materiały i narzędzia.

· Planowanie zapotrzebowania na zasoby pracy.

· Tworzenie budżetów na naprawy.

Tworzenie harmonogramów konserwacji sprzętu

Podstawowym celem tworzenia harmonogramów konserwacji urządzeń jest zapewnienie odpowiedniego bezpieczeństwa sprzętu w przyszłości, czyli utrzymanie standardowego poziomu jego stanu technicznego i wydajności.

Na podstawie podstawowego celu tworzone są konkretne cele i wskaźniki, uzasadniane i rozwiązywane najważniejsze zadania związane z konserwacją i naprawą sprzętu:

- tworzenie długoterminowych, rocznych i miesięcznych planów prac remontowych;

- opracowanie głównych kierunków i priorytetów;

- określenie zapotrzebowania na rodzaje i wielkości pracy dla każdego obiektu;

- określenie głównych źródeł podaży zasobów i sposobów przyciągania niezbędnych zasobów.

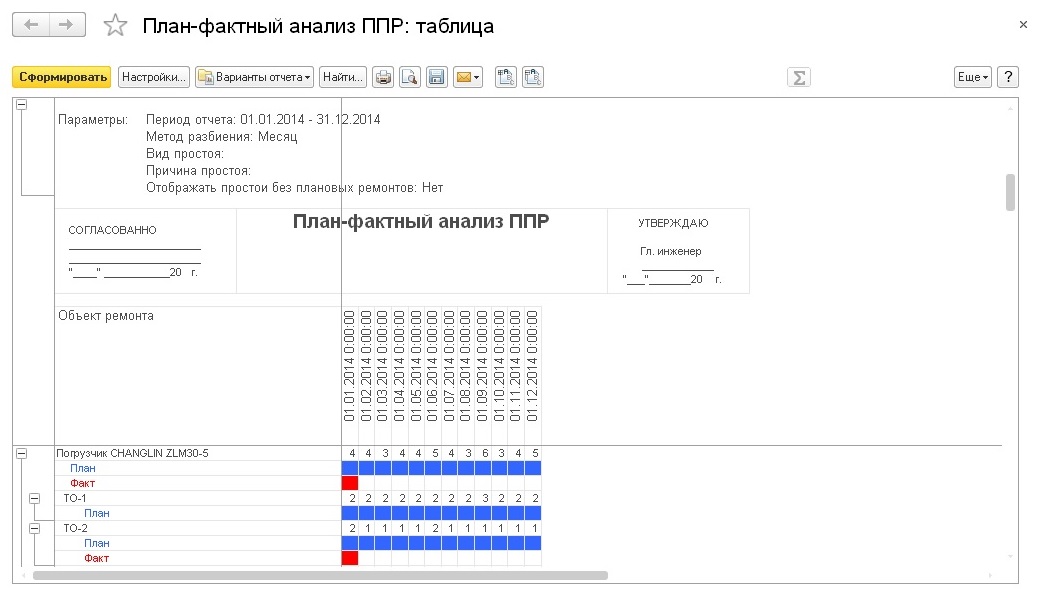

Roczne plany-harmonogramy konserwacji sprzętu są opracowywane w systemie przez mechaników działów, którzy wcześniej koordynują je z innymi służbami przedsiębiorstwa. Roczne harmonogramy PPR obejmują wszystkie urządzenia podlegające naprawie w planowanym roku, a także konserwację regulowaną. Na podstawie rocznych harmonogramów PPR, przy pomocy specjalnych dokumentów korygujących, możliwe jest generowanie rocznych, miesięcznych i tygodniowych harmonogramów PPR. Przy ich formowaniu system uwzględnia rzeczywiste dane o obiektach naprawy wprowadzone do systemu.

Na podstawie harmonogramów PPR system generuje kosztorysy napraw (wnioski o naprawę), które są dokumentami eksploatacyjnymi do planowania napraw.

Zapotrzebowanie na części zamienne, materiały i narzędzia w systemie powstaje ze składu operacji technologicznych standardowej konserwacji i napraw w ramach harmonogramów PPR.

Zgodnie z wykonywanymi funkcjami określa się liczbę personelu naprawczego. Całkowity pracownicy remontowi potrzebni do wykonania nadchodzącej naprawy są określani w systemie na podstawie ilości sprzętu do naprawy, złożoności naprawy każdego elementu sprzętu, czasu trwania naprawy i przyjętego trybu prac naprawczych w przedsiębiorstwie (liczba zmian , czas ich trwania).

Aby utworzyć budżet na określony okres, należy utworzyć harmonogramy PPR na ten okres. Na podstawie informacji o planowanych przeglądach regulacyjnych i naprawach kalkulowane są wielkości przyszłych kosztów.

Zarządzanie logistyką napraw

· Utrzymanie podstawowego MTO rachunkowości.

· Kontrola minimalnego salda.

Przeliczenie planowanych kosztów.

· Formowanie i kontrola realizacji zamówień na konsumpcję wewnętrzną.

· Kontrola kosztów MTO.

Kontrola kosztów MTO

Utrzymanie podstawowego rozliczenia MTO w ramach zarządzania utrzymaniem i naprawami polega na ustaleniu wykazu nomenklatury MTO stosowanej przy wykonywaniu konserwacji i napraw.

W systemie zaimplementowano możliwość ustalenia salda nieredukowalnego - minimalnej ilości MTO, która zawsze musi znajdować się w magazynie na wypadek awarii: wypadków, awarii wymagających nieplanowanych napraw itp. Minimalne saldo MTO może zostać odpisane tylko w przypadku nagły wypadek.

Dla możliwości zmian w planach napraw na określony okres, system posiada możliwość korekty planowanych kosztów MTO.

W oparciu o zapotrzebowanie na materiały w systemie opracowywane są wnioski (zamówienia do zużycia wewnętrznego) na jego dostarczenie, które podlegają dalszemu przetwarzaniu w dziale logistyki (MTO) przedsiębiorstwa.

Na podstawie zamówienia na konsumpcję wewnętrzną pozycje pozycji mogą być rezerwowane z bieżących stanów magazynowych lub składane w zamówieniach do dostawców.

Aby kontrolować koszty MTO, porównuje się planowane i rzeczywiste wskaźniki kosztów nomenklatury w ujęciu ilościowym i pieniężnym. Planowane wskaźniki w systemie są tworzone na podstawie harmonogramów PPR na wymagany okres, a także tworzone na ich podstawie oraz na podstawie usterek i zewnętrznych podstaw do kosztorysów napraw. Rzeczywiste wskaźniki powstają na podstawie aktów wykonanej pracy.

Zarządzanie personelem

· Definicja niezbędnych kompetencji.

· Tworzenie listy pracowników.

· Kontrola kosztów pracy.

Kontrola pracy

Aby zapewnić stałą sprawność sprzętu w przedsiębiorstwie, system wdraża narzędzia do regulacji liczby personelu naprawczego.

Określenie niezbędnych kompetencji w ramach zarządzania utrzymaniem ruchu i naprawami polega na ustaleniu wykazu kwalifikacji wymaganych przy wykonywaniu konserwacji i napraw.

Po ustaleniu wykazu kwalifikacji wymaganych do wykonywania konserwacji i napraw konieczne jest przypisanie korespondencji pomiędzy kwalifikacjami a pracownikami wykonującymi konserwację i naprawy.

Planując koszty pracy, wymaganą liczbę pracowników napraw wymaganych do wykonania określonych operacji porównuje się z liczbą dostępną w przedsiębiorstwie. Na podstawie wyników tej analizy można podejmować decyzje dotyczące zarządzania liczbą personelu, efektywnością jego pracy.

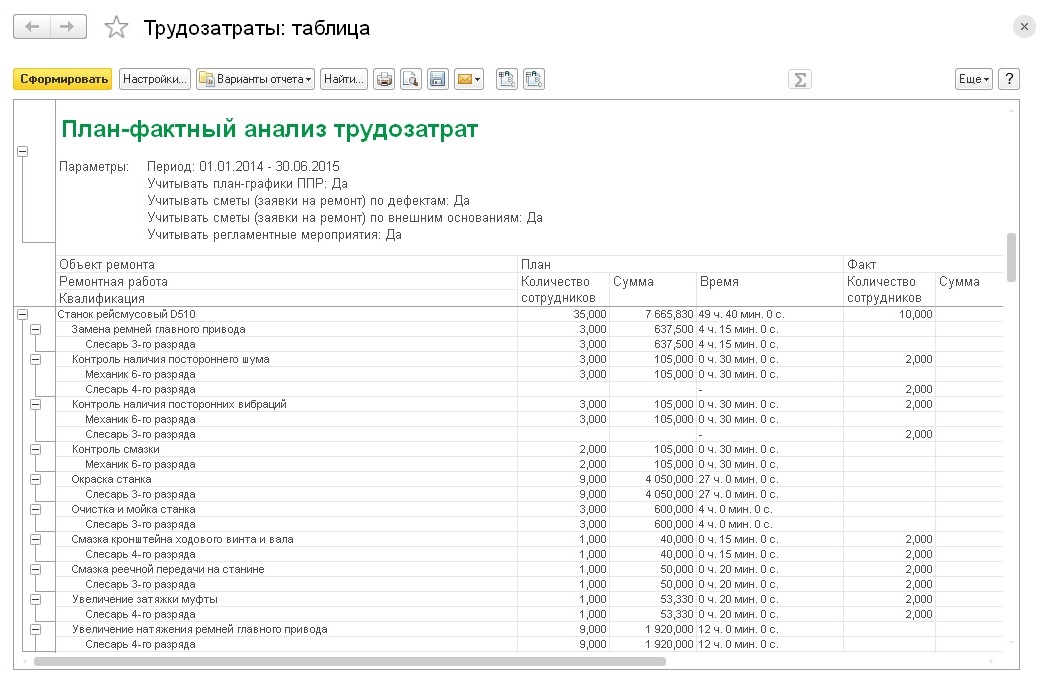

Aby kontrolować koszty pracy, system implementuje możliwość porównywania kosztów planowanych i rzeczywistych w ujęciu ilościowym i monetarnym. Planowane wskaźniki są tworzone na podstawie harmonogramów PPR, a także sporządzonych na ich podstawie kosztorysów napraw oraz na podstawie usterek i zewnętrznych podstaw do pracy, na wymagany okres. Rzeczywiste wskaźniki powstają na podstawie aktów wykonanej pracy.

Zarządzanie zamówieniami i pracą

· Rejestracja i przetwarzanie nieplanowanych zgłoszeń napraw.

· Tworzenie i kontrola zleceń na wykonanie prac remontowych.

· Przygotowywanie zezwoleń na pracę.

· Rozliczanie wykonanej pracy.

Rozliczanie wykonanej pracy

Celem zleceń pracy i zarządzania pracą jest tworzenie i rozliczanie wykonania zleceń prac naprawczych, w razie potrzeby tworzenie zleceń pracy-zezwoleń na nie, a także rozliczanie wykonanych prac naprawczych.

Na podstawie wygenerowanych w systemie zleceń napraw można generować zlecenia wykonania prac remontowych.

Środki zapewniające bezpieczne prowadzenie prac remontowych są ustalane i sformalizowane bezpośrednio przed rozpoczęciem naprawy w formie zezwolenia, czyli zezwolenia na wykonywanie prac gorących, gazoniebezpiecznych i innych zgodnie z obowiązującymi instrukcjami.

Zakończenie prac remontowych jest dokumentowane aktem wykonanych prac.

Zarządzanie dokumentacją

· Przechowywanie danych historycznych dotyczących napraw sprzętu.

Prowadzenie bazy danych dokumentów tekstowych i graficznych.

Przechowywanie danych historycznych o naprawach sprzętu

Celem zarządzania dokumentacją jest zapewnienie pracownikom serwisów szybkiego dostępu do dokumentów niezbędnych do ich pracy oraz historii napraw sprzętu.

Informacje o naprawach planowych i awaryjnych rejestrowane są w systemie w porządku chronologicznym na karcie wyposażenia. Regularne prowadzenie ewidencji w kartach umożliwia ocenę stanu technicznego urządzeń głównych, racjonalne i dokładne określenie rocznego zapotrzebowania na elementy wymienne (zespoły, zespoły, urządzenia) w celu wymiany zużytych.

System przewiduje możliwość prowadzenia bazy danych dokumentów tekstowych i graficznych. Baza dokumentów umożliwia wykonanie następujących czynności:

- wprowadzanie, poprawianie i wyświetlanie dokumentów tekstowych i graficznych (w tym tabel, schematów, rysunków i fotografii);

- łączenie dokumentów z elementami wyposażenia.

System ma możliwość konfiguracji integracji z systemem „1C: Document Management”.

Analiza wydajności i raportowanie

· Raportowanie wskaźników wydajności.

· Tworzenie innych raportów.

Tworzenie raportów dotyczących wskaźników wydajności

Do analizy efektywności zarządzania majątkiem w systemie można wykorzystać następujące raporty:

· Analiza faktów planowych PPR.

· Planowo-faktyczna analiza kosztów.

Koszty pozycji.

Dodatkowo w zależności od pełnionych funkcji pracownik może generować różne raporty:

· Lista wyposażenia.

· Rozwój sprzętu.

Kontrolowane wskaźniki.

· Zatrzymaj urządzenie.

· Zaplanuj MTO, koszty pracy i narzędzia.

· Plan-rzeczywiste wykonanie napraw przez wykonawców i inne osoby.

W systemie zaimplementowano możliwość ustawiania zaplanowanych zadań wysyłania raportów do osób odpowiedzialnych. Możliwe jest zastosowanie różnych ustawień raportów podczas generowania raportów wysyłanych do różnych osób odpowiedzialnych.

Zalety technologiczne

Opracowano „1C: TOIR Zarządzanie naprawami i konserwacją sprzętu 2 KORP”. Ostatnia wersja platforma technologiczna „1C:Enterprise 8.3”, która umożliwia:

- zapewniają wysoką niezawodność, wydajność i skalowalność systemu;

- organizować pracę z systemem przez Internet, w trybie cienkiego klienta lub klienta WWW (przez zwykłą przeglądarkę internetową), w tym w trybie „chmury”;

- tworzyć mobilne miejsca pracy za pomocą tabletów i smartfonów z systemem iOS lub Android;

- dostosować interfejs do konkretnego użytkownika lub grupy użytkowników, biorąc pod uwagę rolę użytkownika, uprawnienia dostępu oraz indywidualne ustawienia.

Mechanizm opcji funkcjonalnych zaimplementowany w „1C:TOIR Zarządzanie naprawą i konserwacją sprzętu 2 KORP” umożliwia „włączanie” lub „wyłączanie” różnych części funkcjonalnych rozwiązania aplikacyjnego bez programowania (zmiany konfiguracji).

Oprogramowanie przeznaczone jest dla specjalistów zajmujących się organizacją remontów i konserwacji urządzeń przemysłowych, a także dla wszystkich działów, które mają jakikolwiek związek z zarządzaniem majątkiem, naprawami i utrzymaniem ruchu: finanse i księgowość, logistyka i zaopatrzenie, zarządzanie personelem.

Główni użytkownicy „1C: TIR”:

- Główny Serwis Mechaników,

- Serwis Głównego Energetyka,

- Serwis oprzyrządowania i kontroli, zautomatyzowany system sterowania procesem,

- Służba głównego metrologa.

Główne zalety produktu „1C: Enterprise 8. MRO Zarządzanie naprawami i konserwacją sprzętu”:

- Stworzenie realnego budżetu na konserwację i naprawę sprzętu.

- wysoki poziom planowanie, optymalizacja kosztów i pracy.

- „Przejrzystość” pracy wszystkich działów.

- Efektywne wykorzystanie majątku przedsiębiorstwa na wszystkich etapach jego powstawania koło życia- od nabycia lub planowania i stworzenia, do umorzenia lub sprzedaży.

- Zdolność do utrzymania wysokiej jakości rozliczania kosztów i niezawodności dla każdego elementu wyposażenia.

- Automatyczne planowanie planowanych napraw i konserwacji, generowanie zleceń pracy.

- Możliwości harmonogramowania rzeczywistych potrzeb i dostaw przez usługi MTO.

- Poprawa dyscypliny wśród służb technologicznych.

- Wzrost końcowego zysku przedsiębiorstwa.

Oprogramowanie „1C: Enterprise 8. MRO Zarządzanie naprawami i konserwacją sprzętu” pozwala zwiększyć efektywność różnych usług przedsiębiorstw:

- zarządzanie przedsiębiorstwem i menedżerowie odpowiedzialni za rozwój biznesu: szerokie możliwości analizy, planowania i elastycznego zarządzania zasobami przedsiębiorstwa w celu zwiększenia konkurencyjności, zapewniona jest „przejrzystość” majątku produkcyjnego;

- szefowie działów, kierownicy i pracownicy bezpośrednio zaangażowani w produkcję, marketing, zaopatrzenie i inne działania zapewniające proces produkcyjny: narzędzia poprawiające efektywność codziennej pracy w swoich obszarach;

- konserwatorzy: możliwość wykorzystania produktów jako podstawy do zarządzania pracą - archiwum wszystkich przepisów i regulacji dokumentacja techniczna, obliczane są harmonogramy PPR, wydawane są zlecenia na prace naprawcze, prowadzona jest dokumentacja prac naprawczych;

- pracownicy usług księgowych przedsiębiorstwa: fundusze na zautomatyzowana konserwacja księgowość w pełnej zgodności z wymogami prawa i standardami korporacyjnymi przedsiębiorstwa.

Program „1C: TIR” pozwala znacznie obniżyć koszty konserwacji i napraw, skrócić czas przestojów sprzętu, zwiększyć jego obciążenie. Wyniki te osiąga się dzięki następującym czynnikom:

- Ogromna ilość dokumentacji technicznej (setki tysięcy, często miliony stron opisów) przetwarzana jest automatycznie – znacznie zwiększa się dokładność i rzetelność planowania i rozliczania oraz spełniane są wymagania organów nadzorczych.

- Planowana konserwacja jest tańsza (w porównaniu z awaryjną), zmniejsza się liczba napraw awaryjnych i zakupów.

- Proces MTO jest optymalizowany w oparciu o dokładne dane: odrzucenie „drogiego” sprzętu w eksploatacji, redukcja zapasów

- Przekazanie części sprzętu do naprawy zgodnie ze stanem

- Personifikacja odpowiedzialności, kontrola przestrzegania kwalifikacji personelu

- Kalkulacja kosztów według norm, a nie „jak w zeszłym roku + inflacja” (zdarzały się przypadki redukcji kosztów o 50%!)

- Podejmowanie decyzji o losach majątku na podstawie pełnych informacji

- Skrócenie przestojów sprzętu.

Oprogramowanie może być wykorzystywane zarówno w indywidualnych przedsiębiorstwach, jak iw gospodarstwach produkcyjnych, aby zapewnić unifikację produkcji i uregulowane rozliczanie napraw.

Podczas opracowywania konfiguracji „1C: Enterprise 8. MRO Zarządzanie naprawami i konserwacją sprzętu» wziął pod uwagę zarówno nowoczesne międzynarodowe metody zarządzania przedsiębiorstwem (EAM, CMMS, MRP II, CRM, SCM, ERP itp.), jak i doświadczenie udanej automatyzacji przedsiębiorstw zgromadzone przez 1C i społeczność partnerską. System jest stosowany w obiektach przemysłowych o najbardziej rygorystycznych wymaganiach Gosgortekhnadzor (na przykład w petrochemii), a także w przedsiębiorstwach pierwszej kategorii zagrożenia wybuchem i pożarem, w tym AES Ekibastuz LLP, MAEK Kazatomprom.

Koncesjonowanie

Uwaga! Aby skalować i rozszerzać liczbę zadań, możesz kupić dodatkowe licencje.

Opis funkcjonalności

„1C: Enterprise 8. MRO Zarządzanie naprawami i konserwacją sprzętu” zawiera następujące główne cechy:

- Utrzymywanie informacji referencyjnych

Pozwala na utrzymanie struktury środków przedsiębiorstwa w postaci drzewa, zaczynając od samego przedsiębiorstwa, miejsca, warsztatu, instalacji, wyposażenia i węzła. Ten rodzaj prezentacji zapewnia maksymalną przejrzystość całej struktury majątku firmy oraz wygodny sposób pracy z systemem.

- Utrzymanie paszportów sprzętu

Paszport sprzętu zawiera wszystkie niezbędne informacje, w tym możliwość wizualizacji dokumentacji technicznej.

System odzwierciedla struktura organizacyjna usługi remontowe przedsiębiorstwa. Na przykład usługi głównego mechanika, głównego elektroenergetyka i metrologa. Wskazano bezpośrednich wykonawców napraw i ich kategorie. Dostępność zasobów pracy zależy od całego zakresu prac naprawczych, a także kosztu zasobów pracy. Informacje te są istotne dla tworzenia budżetu i kontroli jego wykonania.

System zapewnia obsługę typowych napraw, harmonogramy godzin pracy, metody wykonywania napraw, rodzaje napraw, jednostki miary (metry), mierzone wskaźniki, magazyny, zakłady produkcyjne, wykonawców napraw, rodzaje usterek, stan urządzeń, materiały.

- Tworzenie harmonogramu napraw

Harmonogram napraw tworzony jest na podstawie zadanego cyklu napraw, zarówno dla urządzenia, jak i dla instalacji, sekcji lub całego przedsiębiorstwa.

- Utrzymanie zleceń pracy

Wszystkie prace serwisu naprawczego są wykonywane zgodnie ze zleceniami pracy. Zlecenia generowane są automatycznie wraz z całą niezbędną dokumentacją do naprawy. System pozwala śledzić wykonanie pracy na zleceniach, uwzględniać wykonanie części pracy. Pakiet dokumentów obejmuje wszystkie zapytania o materiały, co zwiększa efektywność zarządzania.

- Tworzenie potrzeby MTO

Rozwiązania automatycznie generują raport zapotrzebowania na logistykę na dany rok, planowany harmonogram, a także harmonogram na każdy miesiąc z możliwością korekty.

- Optymalizacja kosztów napraw

Podczas planowania napraw przestoje sprzętu dla kompleksów sprzętowych są automatycznie minimalizowane, co zmniejsza koszt zmarnowanego czasu. Ze względu na wygodę analizy kosztów posiadania sprzętu (cena zakupu, koszty konserwacji i przestojów) przy zakupie możesz wybrać optymalny sprzęt.

Największy efekt korzystania z tego oprogramowania uzyskuje się w przypadku integracji ze standardową konfiguracją „1C: Zarządzanie przedsiębiorstwem produkcyjnym 8”. Instrukcje integracji podano w książce „1C:Enterprise 8. MRO Zarządzanie naprawami i konserwacją sprzętu. Podręcznik użytkownika” zawarty w pakiecie.

Funkcje licencjonowania

Oprogramowanie „1C: Enterprise 8. MRO Zarządzanie naprawami i konserwacją sprzętu” zapewnia działanie zastosowanego rozwiązania na jednym stanowisku w jednym momencie.Aby pracować w trybie wielu użytkowników, użytkownicy muszą posiadać licencje konfiguracyjne „1C: TOIR Zarządzanie naprawami i konserwacją sprzętu” oraz 1C: Enterprise 8 licencji klienckich» dla odpowiedniej liczby miejsc pracy.

Aby pracować w trybie klient-serwer, użytkownicy muszą mieć licencje na serwer.

Lista licencji

| Imię | Cena £ | |

|---|---|---|

| 1C: TOIR Zarządzanie naprawami i konserwacją sprzętu. Licencja kliencka na 1 stację roboczą | 11 900 rub. |

Kupić |

| 1C: TOIR Zarządzanie naprawami i konserwacją sprzętu. Licencja kliencka na 5 stanowisk | 54 000 rub. |

Kupić |

| 1C: TOIR Zarządzanie naprawami i konserwacją sprzętu. Licencja kliencka na 10 stacji roboczych | 96 000 rubli |

Kupić |

| 1C: TOIR Zarządzanie naprawami i konserwacją sprzętu. Licencja klienta na 50 stanowisk | 324 000 rub. |

Kupić |

| 1C: TOIR Zarządzanie naprawami i konserwacją sprzętu. Licencja kliencka na 100 stanowisk | 480 000 rubli |

Kupić |

|

1C:Enterprise 8. Licencja kliencka na 1 stanowisko pracy

|

6 300 rub. |

Kupić |

|

1C:Enterprise 8. Licencja kliencka na 5 stanowisk

|

21 600 rub. |

Podczas eksploatacji urządzenia technologiczne podlegają zużyciu fizycznemu i moralnemu oraz wymagają stałej konserwacji. Wydajność sprzętu jest przywracana przez jego naprawę. Podstawą techniczną konieczności naprawy jest nierównomierna wytrzymałość części i zespołów środków technicznych. Technicznie niemożliwe jest wyprodukowanie maszyny, mechanizmów, zespołu z części i zespołów o tej samej wytrzymałości, równomiernym zużyciu i mniej więcej takiej samej żywotności. Dlatego istnieje potrzeba konserwacji i naprawy sprzętu w celu zapewnienia jego normalnej pracy przez cały gwarantowany okres użytkowania.

Naprawa i konserwacja ma duże znaczenie ekonomiczne dla przedsiębiorstwa. Badania pokazują, że odsetek wadliwego sprzętu w różnych branżach waha się od 3-5% do 10-15% lub więcej, co prowadzi do dużych wskaźników utraconej produkcji. Koszt naprawy środków trwałych w koszcie wytworzenia sięga 6-14%.

Naprawa(od francuskiego remontera - naprawić, uzupełnić, ponownie złożyć) - jest to zestaw operacji przywracających użyteczność lub wydajność produktów lub ich części składowe. Produkowany jest w przypadku, gdy dalsza eksploatacja urządzenia jest niemożliwa z powodu zużycia, awarii lub do momentu awarii. W pierwszym przypadku sposób przywrócenia stanu technicznego nazwano „na żądanie” (stan techniczny); w drugim - naprawa regulowana (zaplanowana - zapobiegawcza).

W zależności od charakteru wykonywanej pracy i stopnia odtworzenia środka technicznego wyróżnia się następujące rodzaje napraw:

- kapitał, największy pod względem objętości i złożoności, wymaga całkowitego demontażu i naprawy wszystkich podstawowych części, wymiany zużytych części i zespołów, renowacji określonej części;

- środek naprawa jest przeprowadzana w celu przywrócenia nieprawidłowego działania poprzez wymianę lub naprawę zużytych elementów; wymagany jest częściowy demontaż sprzętu;

- obecny naprawa - minimum pod względem nakładu pracy, w którym normalna praca sprzętu jest osiągnięta poprzez przywrócenie lub wymianę zużytych części i dostosowanie mechanizmów do następnego zaplanowanego zadania.

Konserwacja(TO) to zestaw operacji mających na celu utrzymanie funkcjonalności lub użyteczności produktu (sprzętu), gdy jest używany zgodnie z jego przeznaczeniem, podczas przechowywania i transportu.

Istnieją takie rodzaje konserwacji:

Okresowe, wykonywane w ustalonych wskaźnikach czasu pracy lub odstępach czasu;

Regulowane, przewidziane w dokumentacji regulacyjnej, technicznej i eksploatacyjnej oraz wykonywane w regularnych odstępach czasu i w ustalonych ilościach, niezależnie od stanu technicznego w momencie rozpoczęcia konserwacji;

Sezonowe, przeprowadzane w celu przygotowania sprzętu do użytkowania w warunkach jesienno-zimowych i wiosenno-letnich.

Konserwacja może być planowana, jeżeli instalacja na niej maszyn i urządzeń odbywa się zgodnie z wymaganiami dokumentacji regulacyjnej, technicznej lub eksploatacyjnej, a nieplanowana - bez uprzedniego umówienia się na sprawdzenie stanu technicznego.

Elementem technologicznym konserwacji i naprawy jest diagnostyka- zestaw działań w systemie konserwacji i napraw, dostarczający informacji o stanie urządzeń. Narzędzia diagnostyczne przeprowadzają dogłębną kontrolę stanu wszystkich mechanizmów i układów sprzętu, oceniają jego wskaźniki wydajności, identyfikują awarie i zapewniają kontrolę nad bieżącymi naprawami.

Wszystkie te czynności wraz z innymi elementami stanowią podstawę prewencyjnego podejścia do utrzymania sprzętu w stanie roboczym. Praktyczna realizacja tego podejścia jest uznawana na arenie międzynarodowej system planowej konserwacji prewencyjnej urządzeń(PRL). Jest to zespół zaplanowanych działań organizacyjno-technicznych dotyczących opieki, nadzoru nad sprzętem, jego konserwacji i naprawy.

System PPR ma zapewnić:

Utrzymywanie sprzętu w stanie roboczym i zapobieganie wypadkom;

Umiejętność wykonywania prac remontowych zgodnie z planem uzgodnionym z planem produkcyjnym;

Terminowe przygotowanie części zamiennych i materiałów niezbędnych do naprawy;

Racjonalna organizacja konserwacji i naprawy sprzętu;

Zwiększenie współczynnika technicznego wykorzystania urządzeń poprzez poprawę jakości napraw i skrócenie przestojów w naprawach

System PPR obejmuje konserwację i planowe naprawy sprzętu, których istotę opisano powyżej. Skuteczność systemu w dużej mierze zależy od jego rozwoju Ramy prawne i dokładności ustalonych standardów. Standardy systemu PPR przedsiębiorstwa są zróżnicowane według grup sprzętu. Główne standardy napraw to cykle napraw i ich struktura, kategorie złożoności napraw, pracochłonność i metalochłonność prac naprawczych, zapasy na potrzeby napraw.

Cykl naprawy- jest to najmniejszy powtarzający się przedział czasu lub czas pracy sprzętu, podczas którego wszystkie rodzaje konserwacji i napraw technologicznych są wykonywane w określonej kolejności. Innymi słowy jest to czas pracy urządzenia od początku jego uruchomienia do pierwszego remontu lub pomiędzy dwoma remontami.

Liczba i kolejność napraw i konserwacji wchodzących w skład cyklu naprawczego wynosi struktura cyklu naprawy, na przykład:

K-TO-T-TO  - T

- T  – DO– T– DO

– DO– T– DO  – K(6)

– K(6)

gdzie K oznacza gruntowny remont;

T, T  , T – naprawy bieżące;

, T – naprawy bieżące;

TO TO  itp. - Konserwacja

itp. - Konserwacja

Cykl naprawy mierzony jest czasem pracy sprzętu. Czas trwania cyklu naprawy określa się w przepracowanych roboczogodzinach, w zależności od żywotności głównych mechanizmów i części, których wymiana lub naprawa może być przeprowadzona podczas całkowitego demontażu sprzętu.

okres remontu a częstotliwość konserwacji wyrażana jest również liczbą przepracowanych godzin (inne jednostki miary stosowane są w przypadku samochodów i niektórych innych urządzeń).

Pracochłonność i materiałochłonność naprawy i konserwacji sprzętu zależą od jego cech konstrukcyjnych.

Kategoria złożoności naprawy- reprezentuje stopień złożoności naprawy sprzętu. Określa się ją liczbą jednostek złożoności naprawy przypisaną do danej grupy sprzętu, porównując ją z przyjętą normą - wyposażeniem warunkowym.

jednostka naprawcza jest pracochłonnością odpowiedniego rodzaju naprawy sprzętu pierwszej kategorii złożoności naprawy.