Ган, металл, хайлшийг дулааны боловсруулалтын нэг төрөл. Металлын дулааны боловсруулалтын төрлүүд

Металлын дулааны боловсруулалт

Гэхдээ тоног төхөөрөмжийн эд анги, эд ангиудыг цаашид ажиллуулахын тулд ихэвчлэн тэс өөр шинж чанарууд шаардлагатай байдаг - хүч чадал, хатуулаг, хатуулаг гэх мэт. Эдгээр зорилгоор металлын дулааны боловсруулалтыг хийдэг.

Дулааны боловсруулалтын процессын мөн чанар

Төрөл бүрийн дулааны боловсруулалтын технологийн зорилго нь:

- Ган ба хайлшийн хамгийн таатай бичил бүтцийг хангах;

- Шаардлагатай хатуулгийн түвшинг олж авах: нимгэн гадаргуу (эсвэл газрын доорхи) бүсэд, эсвэл бэлдэцийн бүхэл бүтэн хөндлөн огтлол дээр;

- Залруулга химийн найрлагатөрөл бүрийн хайлшийн макро бүтцийн мөхлөгт .

Эхний тохиолдолд металлын шинж чанаруудын нэг төрлийн хамгийн дээд түвшинг хангах шаардлагатай бөгөөд энэ нь жишээлбэл, тэдгээрийг деформацид хүргэдэг дараагийн механик эсвэл ялангуяа боловсруулалтанд чухал ач холбогдолтой юм. Үүний үр дүнд бүх гурван координатын тэнхлэгийн дагуу ажлын хэсгийн хэлбэрийг өөрчлөх нөхцөл ижил бөгөөд эцсийн хэсгийн татгалзал арилдаг.

Нэмж дурдахад, хагас боловсруулсан бүтээгдэхүүний хэв гажилтын түвшинг нэмэгдүүлэх, эцсийн дүндээ ажлын хэсгийн хэлбэрийг хэлбэрт ойртуулахын тулд металл үүсгэх процессын бичил болон макро бүтцийг тохируулах шаардлагатай. бэлэн бүтээгдэхүүн. Түүгээр ч зогсохгүй хамгийн бага шилжилтийн үед, шаардлагатай тоног төхөөрөмжийн хамгийн бага хүчин чармайлтыг ашигладаг.

Хатуу байдлын өөрчлөлт (дулааны боловсруулалтын үр дүнд) нь эд ангиудын гүйцэтгэлийг сайжруулах зорилготой юм. Ашиглалтын нөхцөл нь маш өөр байж болох тул физик-механик шинж чанарын цогцолборыг дангаар нь сонгоно: өөр өөр найрлагатай хайлшийг бүх нийтийн дулааны боловсруулалтын процесс байдаггүй.

Шинэ нэгдлүүд үүссэний улмаас бичил бүтцийн мөхлөгт химийн найрлага өөрчлөгдөх нь ихэнх тохиолдолд хатуулгийн үзүүлэлтүүдийг нэмэгдүүлээд зогсохгүй үрэлт, температур, эсвэл өндөр температурт ажиллах ёстой эд ангиудын элэгдэлд тэсвэртэй байдлыг нэмэгдүүлдэг. ердийнхөөс тодорхой ачааллыг нэмэгдүүлсэн.

Унтраах

Янз бүрийн хайлш, түүний дотор гангийн дулааны боловсруулалтын технологийн эхний бүлэгт зөөлрүүлэх, зөөлрүүлэх зэрэг орно. Хоёр дахь нь хатуурах, хэвийн болгох, сайжруулах, хөгшрөлт, хүйтэн эмчилгээ юм. Гуравдугаарт - бүх төрлийн термохимийн эмчилгээ.

Хатаах

Хүчдэлд өртөж буй ихэнх хайлшийн бүтцэд тохиолддог үйл явцын мөн чанар нь ажлын хэсгийн хамгийн тэнцвэртэй бүтцийг бий болгоход оршино, үүнд дотоод стресс байхгүй, эсвэл тэдгээрийн түвшин хангалттай бага байдаг тул дараагийн ажиллах чадварт нөлөөлдөггүй. металл/хайлшийн .

Бараг бүх хайлш, гангийн анхны бүтэц нь нэлээд том үр тарианаас бүрддэг бөгөөд тэдгээрийн хооронд хольц, хольц, гол төлөв хүхэр, фосфор байрладаг. Энэ нь металлын эмзэг байдлыг нэмэгдүүлдэг бөгөөд энэ нь ембүү (эсвэл төмөр бариул) -аас нарийн төвөгтэй бүтэцтэй бүтээгдэхүүнийг хэлбэржүүлэхэд чухал ач холбогдолтой юм. Тиймээс үр тарианы хэмжээг багасгаж, оновчтой эллипсоид хэлбэрийг өгөх шаардлагатай бөгөөд механик шинж чанар нь бүх гурван координатын тэнхлэгийн дагуу ойролцоогоор ижил байх болно.

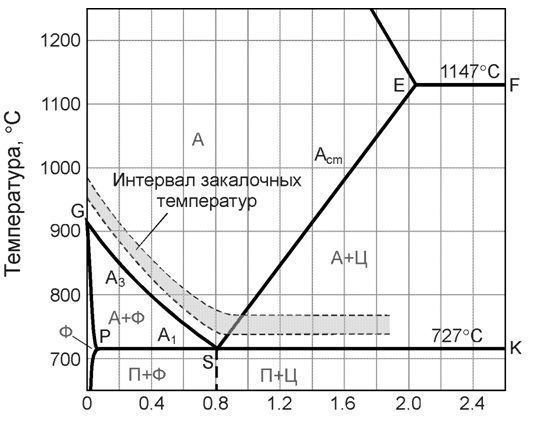

Энэ зорилгоор анхны бэлдэцийг аустенитийн хувирал эхлэх температураас 50...70 0 С-ээс дээш температурт халаах шаардлагатай. Үүний үр дүнд гангийн үндсэн бүтцийн бүрэлдэхүүн хэсэг болох феррит ба цементитийн мөхлөгүүдийн хооронд жижиг, сайн чиглэсэн аустенитийн ширхэгүүд үүсдэг. Аустенит нь перлитээс үүсдэг бөгөөд хамгийн том ширхэгтэй бүтэц нь аливаа ембүүгийн эмзэг байдлыг нэмэгдүүлэхэд хувь нэмэр оруулдаг. Ихэнх хайлшийн хувьд аустенитийн хувиргалт нэлээд удаан явагддаг тул анивчих нь дор хаяж нэг цаг үргэлжлэх урт процедур юм.

Халаалтын хоёр дахь чухал ажил бол хүйтэн боловсруулалт хийх явцад ажлын хэсэгт үүссэн дотоод стрессийг арилгах явдал юм. Баримт нь аливаа хэв гажилт нь ган, хайлшийн анхны бүтцийн үр тарианы хуваагдал дагалддаг. Үүний үр дүнд илүү олон ширхэгүүд гарч, хэв гажилтын эсэргүүцэл нэмэгддэг бөгөөд энэ нь деформацийн хүчийг ихэсгэхийг шаарддаг төдийгүй хагас боловсруулсан бүтээгдэхүүнийг устгахад хүргэдэг бөгөөд деформацийн зэрэг нь тухайн металлын хувьд чухал утгаас хэтэрсэн байна. .

Үүний дагуу эхний даалгаврыг хэрэгжүүлэхийн тулд өндөр температурт халаах технологийг (гангийн хувьд нүүрстөрөгчийн агууламжаас хамааран 550...750 0 С хооронд хэлбэлздэг), хоёрдугаарт бага температурт (180.. .220 0 C).

Өндөр температурт зөөлрүүлэх арга

Өндөр температурт зөөлрүүлэх арга Халаалт аажмаар явагдаж, дараа нь бүтээгдэхүүнийг өгөгдсөн температурт барьж, дараа нь удаан хөргөнө. Хайлштай ган ба хайлшийн хувьд ийм хөргөлтийг ялангуяа бага хурдтайгаар, халаалт хийгдсэн зууханд хийдэг.

Амралт

Температурын технологи нь зөөлрүүлэхтэй төстэй боловч ажлын хэсгээр биш, харин бэлэн бүтээгдэхүүнээр хийгддэг тул эд ангиудын хатуулгийг нэмэгдүүлэх зорилгоор хийсэн дулааны боловсруулалтын дараа дотоод стрессийг арилгах зорилготой.

Температур нь бие даасан дулааны боловсруулалтын процесс биш юм. Залгихаас ялгаатай нь температурыг заримдаа хэд хэдэн үе шаттайгаар гүйцэтгэдэг: ихэнх тохиолдолд энэ нь янз бүрийн төрлийн өндөр хайлштай ган ашигласан бүтээгдэхүүнд хамаарна.

Хатуурах

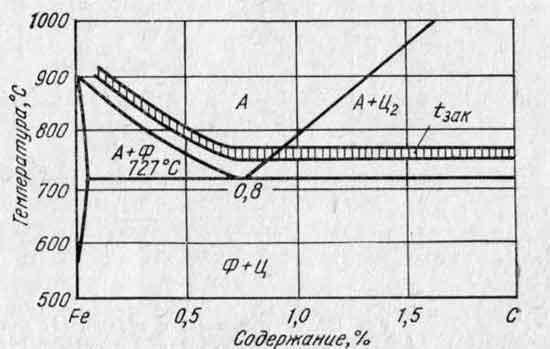

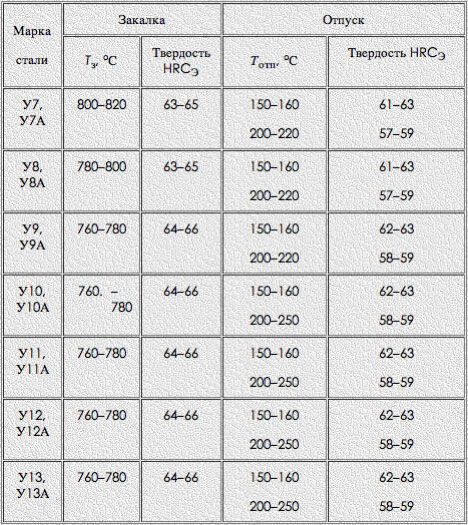

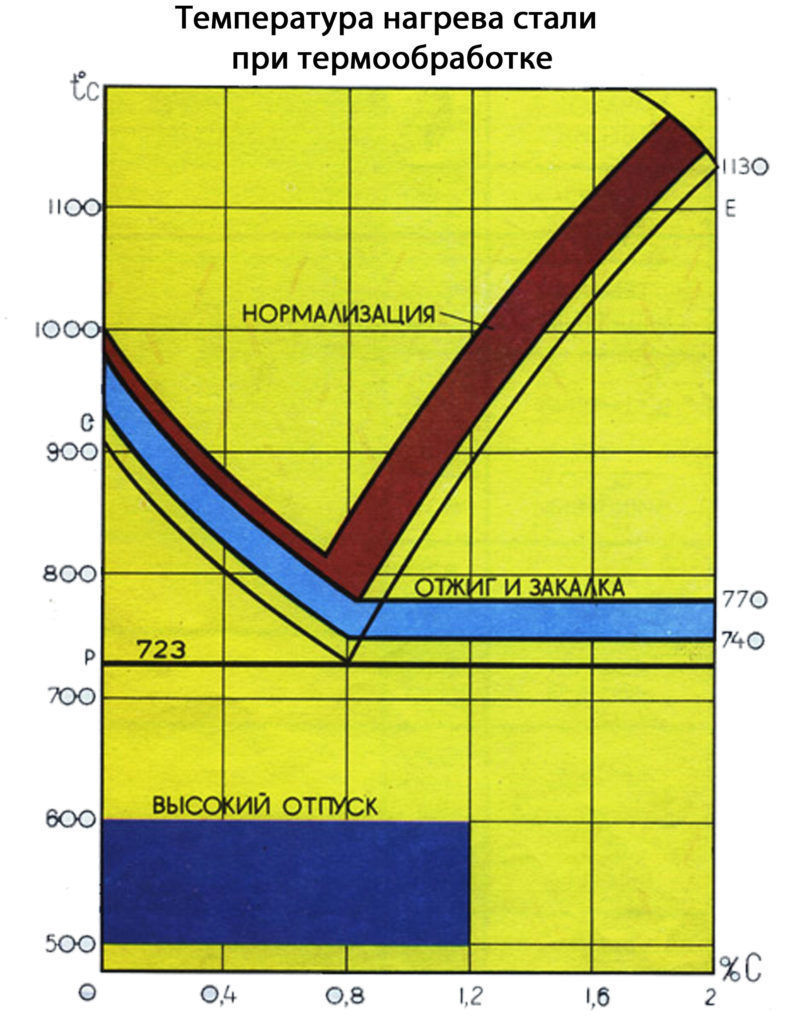

Хатуужилт нь бэлдэцийг аустенитийн хувирлын төгсгөлийн температурт (бага нүүрстөрөгчийн гангийн хувьд 900...1100 0 С, өндөр нүүрстөрөгчийн гангийн хувьд 750...850 0 С) хурдан халааж, дараа нь тусгай бөхөөх орчинд хурдан хөргөхөөс бүрдэнэ. . Сүүлийнх нь ус (бага зэргийн зориулалттай бүтээгдэхүүн) эсвэл тос юм.

Хатууруулах горимууд нь хамгийн олон янзаар тодорхойлогддог. Хатуужуулалтын үр нөлөөг тодорхойлдог гол хүчин зүйл бол бүтэц дэх мартенсит үүсэх эрч хүч юм - металл эсвэл хайлшийн хатуулгийг нэмэгдүүлдэг өндөр температурын бүрэлдэхүүн хэсэг.

Мартенсит үүсэх нөхцөлийг дараахь нөхцлөөр тодорхойлно.

Үүний дагуу ган эсвэл хайлш тус бүрийн хувьд бие даасан хатууруулах горимуудыг боловсруулсан бөгөөд тэдгээр нь ялгаатай:

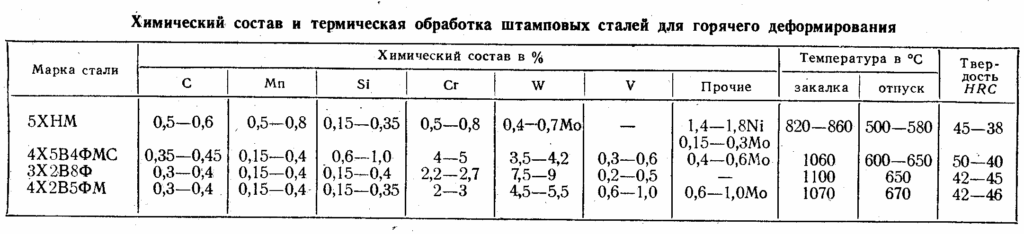

Хэд хэдэн хайлшлагч элементүүд (ялангуяа кобальт, молибден) зэрэг нарийн төвөгтэй найрлагатай ган, хайлшийг хатууруулахад онцгой анхаарал хандуулдаг. Уг процессын явцад эдгээр металлууд нь үндсэн бүтцийн ширхэгийн хилийн дагуу металл хоорондын нэгдлүүдийг үүсгэдэг бөгөөд энэ нь гангийн хатуулаг, бат бөх чанарыг ихээхэн нэмэгдүүлдэг (ялангуяа багажны ган). Металл хоорондын нэгдлүүдийн хэлбэр, концентраци нь зөвхөн хатууруулах технологийн нарийвчлалаас хамаарна.

Хатуужуулалтын төрлүүд нь түүнийг гүйцэтгэж буй тоног төхөөрөмжөөр тодорхойлогддог. Жишээлбэл, араа, босоо ам, чиглүүлэгч багана зэрэг бүтээгдэхүүний хувьд гадаргуугийн өндөр хатуулаг, харьцангуй наалдамхай голын оновчтой хослол шаардлагатай бол өндөр давтамжийн гүйдэлтэй гадаргуугийн хатууралтыг ашигладаг.

Үүнийг хийхийн тулд бүтээгдэхүүнийг өндөр давтамжийн (15,000 ... 25,000 Гц хүртэл) гүйдэл дамжуулдаг индукцийн ороомогт байрлуулна. Хязгаарлагдмал гүнд нэвтэрч байгаа энэ гүйдэл нь ган эсвэл хайлшийн гадаргуугийн бат бөх чанарыг нэмэгдүүлэхэд тусалдаг. Үүний үр дүнд мөчлөгийн хэлбэлзэлтэй шахалтын хүчдэлийн дор ажилладаг эд ангиудын ядрах хүч мэдэгдэхүйц нэмэгддэг.

Хэсгийн гадаргуугийн хатуулгийн илүү хүчтэй өөрчлөлтийг хатууруулахын тулд өндөр энерги бүхий дулааны эх үүсвэрийг ашиглан олж авч болно - оч эсвэл нумын ялгадас. Боловсруулж буй эд анги эсвэл эд анги байрлуулсан шингэн орчинд гадагшлуулах бодисыг өдөөх ёстой.

Хатуурсны дараа ихэнх тохиолдолд хатууруулах шаардлагатай байдаг, эс тэгвээс хэсгийн хэт хатуулаг нь цохилтын ачааллын үед хэврэгших шалтгаан болдог.

Сайжруулах, хэвийн болгох

Дулааны боловсруулалтын төрлүүдийн хувьд эдгээр процессууд нь бусад зорилгоор зориулагдсан боловч машин механизмын чухал эд анги, багаж хэрэгслийн ашиглалтын бат бөх чанарыг нэмэгдүүлэх зорилготой боловч анивчихтай төстэй байдаг.

Хэвийн байдалд оруулах үед хэсэг нь удаан халаалтанд өртөж, өгөгдсөн температурт хадгалагдаж, дараа нь зуухны хамт заавал хөргөнө. Үүний үр дүнд хэсгийн бүтэц илүү тэнцвэртэй болж, дотоод стрессийн түвшин буурдаг.

Чухал ач холбогдол бүхий ялгаа нь агаар мандлын найрлага, эдгээр дулааны боловсруулалтыг гүйцэтгэдэг зуух юм. Бүтээгдэхүүний гадаргуу дээр хүчтэй исэл үүсэх нь түүний танилцуулгыг улам дордуулаад зогсохгүй хэмжээсийг нь өөрчилдөг тул энэ нь исэлдүүлэхгүй байх ёстой. Уламжлалт зууханд дулааны боловсруулалтыг дагалддаг нүүрстөрөгчийн шаталт нь гангийн химийн найрлагыг улам дордуулж, бат бөх чанарыг бууруулдаг.

Хэвийн үед хэсгийн гадаргуу руу хүчилтөрөгчийн хүртээмжийг багасгах нь хэд хэдэн аргаар явагддаг.

- Төлөвлөсөн хүчилтөрөгчийн дутагдлын үед халаах замаар. Энэ тохиолдолд дулааны боловсруулалтын зуухны хийн шатаагчуудын тогтвортой байдал нь шаталтын бүсэд агаарын хангамжийн хурдыг нэмэгдүүлэх замаар нөхөгддөг;

- Хамгаалалтын хийн орчинд дулааны боловсруулалт хийх. Чухал хэсгүүдийн хувьд литийн уур, аргон эсвэл бусад үнэт хий, бусад тохиолдолд нүүрстөрөгчийн давхар исэл;

- Хэвийн байдалд оруулах бүтээгдэхүүний гадаргуу дээр хамгаалалтын бүрхүүл түрхэх замаар.

Хэвийн байдалд оруулсны дараа хэсгийг агаарт хөргөж, үлээхээс сэргийлнэ: энэ нь бүтээгдэхүүний жигд бус, "толбо" бичил бүтцийг үүсгэж болно.

Сайжруулах нь дулааны боловсруулалт бөгөөд үүний үр дүнд ган, хайлшийн механик ажиллах чадвар нэмэгдэж, тэдгээрийн үлдэгдэл стрессийн түвшин буурдаг. Энэ нь хатуулаг бага зэрэг буурч дагалддаг.

Ихэнх ган, хайлшийн бүтэц дэх мартенсит бүрэлдэхүүн хэсэг нь зөвхөн өндөрт төдийгүй бага температурт илэрч болно. Хүйтэн эмчилгээний технологи нь уламжлалт дулааны боловсруулалтын технологитой харьцуулахад дараах байдлаар эерэг байдаг.

Криоген эмчилгээний горимууд нь ган/хайлшийн зэрэглэлээс хамаардаг ба -60...-140 0 С-ийн хооронд хэлбэлздэг. Ихэвчлэн криоген эмчилгээ нь гүн хөргөлтийн үе ба хөгшрөлтийн үе - бага температурт өртөх мөчлөгийн хослолоор хийгддэг. . Халаах, хөргөх циклийг хослуулснаар хадгалсан аустенитийн бүрэн задралыг 4...7 цагийн дотор хийдэг (өндөр хайлштай гангийн хувьд илүү өндөр утга).

Дулааны боловсруулалтын тусгай хэлбэрийг химийн дулааны боловсруулалтын процессоор төлөөлдөг. Тэдний даалгавар бол гадаргуугийн бичил бүтцэд карбид ба нитрид үүсгэх явдал юм - эд ангиудын бичил хатуулагыг ихээхэн нэмэгдүүлж, тэдгээрт үлдэгдэл шахалтын дарамт үүсгэдэг нэгдлүүд. Ийм бүтээгдэхүүн нь ээлжлэн ачааллын дор онцгой өндөр эсэргүүцэлтэй байдаг.

Видео: Ямар ч төрлийн ганг хэрхэн хатууруулах вэ

AU CR NPO “МСҮТ 22”

Хийсвэр

сэдвээр" Материалын шинжлэх ухаан »

сэдвээр: " Металл ба хайлшийг дулааны боловсруулалт »

Дууссан:

"DSM-01-11" бүлгийн оюутан

Морозов I.V.

Шалгасан: багш

Григорева Е.В.

Канаш 2011 он

Агуулга

Танилцуулга……………………………………………………………………………………………….3хуудас

Дулааны боловсруулалтын зориулалт, төрөл..……………………………………4-9 хуудас

Химийн дулааны боловсруулалтын зориулалт, төрөл ……………………..…10-15 хуудасӨнгөт металлын хайлшийн дулааны боловсруулалт………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………15-18 хуудас

Дүгнэлт………………………………………………………………………………………………………………………..….19-р хуудас

Literature………………………………………………………………………………………..….page 20

Танилцуулга

Дулааны боловсруулалтыг машины эд анги, металл бүтээгдэхүүн үйлдвэрлэх янз бүрийн үе шатанд ашигладаг. Зарим тохиолдолд энэ нь хайлшийг дарах, зүсэх замаар боловсруулах чадварыг сайжруулахад чиглэсэн завсрын ажиллагаа байж болох бөгөөд энэ нь бүтээгдэхүүний механик, физик, ашиглалтын шинж чанарын шаардлагатай үзүүлэлтүүдийг өгдөг эцсийн ажиллагаа юм. - бэлэн бүтээгдэхүүн. Хагас боловсруулсан бүтээгдэхүүн нь бүтцийг сайжруулах, хатуулаг (сайжруулсан ажиллах чадварыг сайжруулах), эд ангиудыг тодорхой, шаардлагатай шинж чанарыг (хатуулаг, элэгдэлд тэсвэртэй, хүч чадал гэх мэт) өгөхийн тулд дулааны боловсруулалтанд ордог.

Дулааны боловсруулалтын үр дүнд хайлшийн шинж чанарыг өргөн хүрээнд өөрчилж болно. Эхний төлөвтэй харьцуулахад дулааны боловсруулалтын дараа механик шинж чанарыг мэдэгдэхүйц нэмэгдүүлэх боломж нь зөвшөөрөгдөх даралтыг нэмэгдүүлэх, машин, механизмын хэмжээ, жинг багасгах, бүтээгдэхүүний найдвартай байдал, үйлчилгээний хугацааг нэмэгдүүлэх боломжийг олгодог. Дулааны боловсруулалтын үр дүнд шинж чанарыг сайжруулах нь илүү энгийн найрлагатай хайлшийг ашиглах боломжийг олгодог бөгөөд ингэснээр хямд байдаг. Хайлш нь зарим шинэ шинж чанарыг олж авдаг тул тэдгээрийн хэрэглээний цар хүрээ өргөжиж байна.

Дулааны боловсруулалтын зорилго, төрөл

Дулааны (дулаан) боловсруулалт гэдэг нь бүтээгдэхүүний бүтэц, фазын найрлага, механик болон бүтцийн өөрчлөлтөд хүргэдэг тодорхой горимын дагуу халаах, хөргөх үйл явц юм. физик шинж чанархимийн найрлагыг өөрчлөхгүйгээр материал.

Металлын дулааны боловсруулалтын зорилго нь шаардлагатай хатуулгийг олж авах, металл ба хайлшийн бат бэхийн шинж чанарыг сайжруулахад оршино. Дулааны боловсруулалтыг дулааны, термомеханик, хими-дулаан гэж хуваадаг. Дулааны боловсруулалт нь зөвхөн дулааны нөлөөлөл, термомеханик нь дулааны нөлөөлөл ба хуванцар хэв гажилт, химийн-дулаан нь дулааны болон химийн нөлөөллийн хослол юм. Дулааны боловсруулалтыг хэрэглэсний үр дүнд олж авсан бүтцийн төлөв байдлаас хамааран анивчих (эхний болон хоёр дахь төрөл), хатууруулах, хатууруулах гэж хуваагддаг.

Хатаах

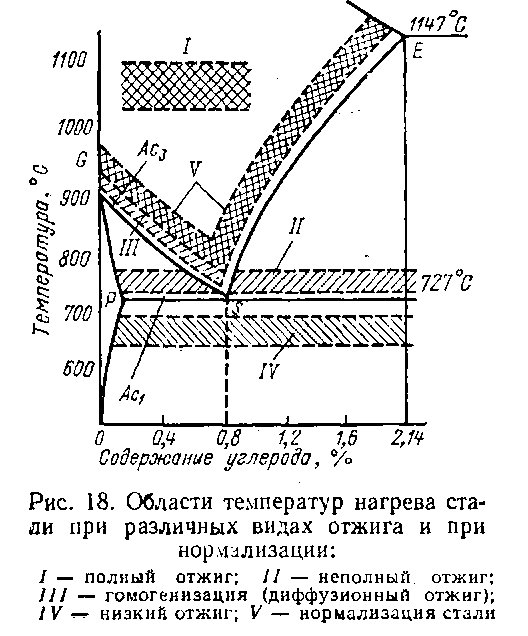

Дулаан боловсруулалт гэдэг нь металыг тодорхой температурт халааж, барьж, дараа нь зуухны хамт маш удаан хөргөхөөс бүрддэг дулааны боловсруулалт юм. Металлын зүсэлтийг сайжруулах, хатуулгийг багасгах, үр тарианы бүтцийг олж авах, түүнчлэн стрессийг арилгахад ашигладаг бөгөөд өмнөх үйл ажиллагааны явцад металд нэвтэрсэн бүх төрлийн жигд бус байдлыг хэсэгчлэн (эсвэл бүрмөсөн) арилгадаг (боловсралт, даралтат боловсруулалт, цутгах, гагнах), гангийн бүтцийг сайжруулдаг.

Эхний төрлийн анивчих. Энэ нь ямар ч фазын хувиргалт үүсэхгүй, хэрэв тэдгээр нь тохиолдвол зориулалтын дагуу эцсийн үр дүнд нөлөөлөхгүй. Эхний төрлийн анивчихын дараах төрлүүд ялгагдана: нэгэн төрлийн болгох ба дахин талстжуулах.

Гомогенизаци гэдэг нь химийн найрлагыг тэнцүүлэхийн тулд 950 хэмээс дээш температурт (ихэвчлэн 1100-1200? C) удаан хугацаагаар задлах явдал юм.

Дахин талстжилт гэдэг нь хатуурлыг арилгах, тодорхой ширхэгийн хэмжээг олж авахын тулд дахин талстжилт эхлэх температураас давсан температурт хатуурсан ганыг задлах явдал юм.

Хоёр дахь төрлийн анивчих. Энэ бол үе үе хувиргах нь үүнийг тодорхойлдог анивалт юм зориулалтын зорилго. Дараах төрлүүдийг ялгадаг: бүрэн, бүрэн бус, тархалт, изотерм, хөнгөн, хэвийн (хэвийн байдал), бөмбөрцөгжилт (мөхлөгт перлитийн хувьд).

Бүрэн зөөлрүүлэх нь ганг чухал цэгээс дээш 30-50 ° C халааж, энэ температурт барьж, нүүрстөрөгчийн гангийн хувьд цагт 200 ° C, цагт 100 ° C хурдтайгаар 400-500 ° C хүртэл аажмаар хөргөх замаар хийгддэг. бага хайлштай ган, өндөр хайлштай гангийн хувьд цагт 50 0С. Зуурсны дараа гангийн бүтэц нь тэнцвэртэй, тогтвортой байдаг.

Хэсэгчилсэн annealing нь хувиргах мужид байрлах температурын аль нэгэнд нь ган халаах, барих, удаан хөргөх замаар хийгддэг. Хэсэгчилсэн ангалалтыг дотоод стрессийг багасгах, хатуулгийг багасгах, боловсруулах чадварыг сайжруулахад ашигладаг.

Диффузын аргаар баяжуулах. Металлыг 1100-1200 хэм хүртэл халаадаг, учир нь энэ тохиолдолд химийн найрлагыг тэнцвэржүүлэхэд шаардлагатай тархалтын процесс илүү бүрэн явагддаг.

Изотермоор халаах нь дараахь зүйлээс бүрдэнэ: ганг халааж, дараа нь эгзэгтэй температураас 50-100 хэм хүртэл хурдан хөргөнө (ихэвчлэн өөр зууханд шилжүүлнэ). Голчлон хайлшин ганд ашигладаг. Уламжлалт халаалт нь (13 - 15) цаг, изотерм (4 - 6) цаг байдаг тул эдийн засгийн хувьд ашигтай.

Бөмбөрцөгт анивчилгаа (мөхлөгт перлитийн хувьд) ганг эгзэгтэй температураас дээш 20-30 ° C хүртэл халааж, энэ температурт барьж, аажмаар хөргөнө.

Бяцхан ангалалтыг хамгаалалтын уур амьсгал эсвэл хэсэгчилсэн вакуумтай зууханд ашиглан бүрэн эсвэл бүрэн бус нөхөх горимын дагуу гүйцэтгэдэг. Металлын гадаргууг исэлдүүлэх, нүүрсгүйжүүлэхээс хамгаалахад ашигладаг.

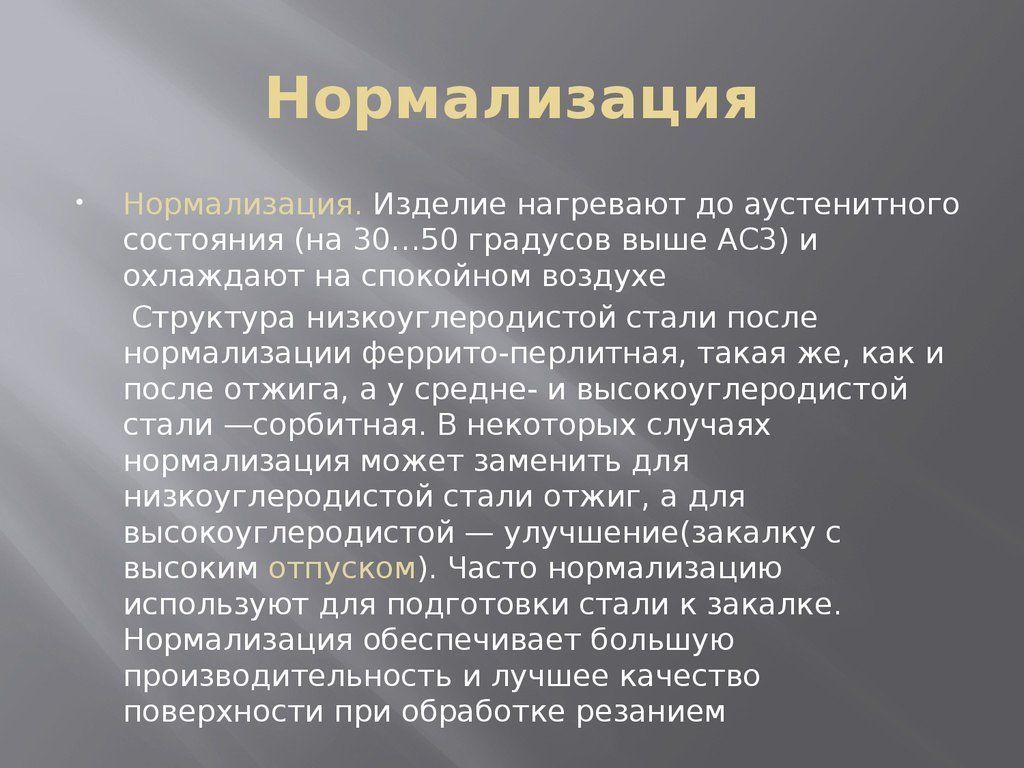

Хэвийн байдал нь металыг чухал цэгээс дээш температурт (30-50) хэмд халааж, дараа нь агаарт хөргөнө. Гангийн найрлагаас хамааран хэвийн болгох зорилго нь өөр өөр байдаг. Бэлдмэлийн оронд нүүрстөрөгч багатай ганг хэвийн болгодог. Дунд зэргийн нүүрстөрөгчийн гангийн хувьд хатууруулж, өндөр даралтын оронд хэвийн болгох аргыг хэрэглэдэг. Цементитийн сүлжээг арилгахын тулд өндөр нүүрстөрөгчийн ганг хэвийн байдалд оруулдаг. Хайлштай гангийн бүтцийг засахын тулд хэвийн болгох, дараа нь өндөр даралтыг хийх аргыг хэрэглэдэг. Зуухтай хамт хөргөх шаардлагагүй тул хэвийн болгох нь илүү хэмнэлттэй үйл ажиллагаа юм.

Хатуурах

Хатуужилт гэдэг нь тэнцвэргүй бүтцийг олж авахын тулд оновчтой температурт халааж, дараа нь хурдан хөргөх явдал юм.

Хатуужилтын үр дүнд гангийн бат бэх, хатуулаг нэмэгдэж, гангийн уян хатан чанар буурдаг. Хатуурах үеийн гол үзүүлэлтүүд нь халаалтын температур ба хөргөлтийн хурд юм. Бөхөөлтийн чухал хурд нь бүтэц үүсэхийг баталгаажуулдаг хөргөлтийн хурд юм - мартенсит эсвэл мартенсит ба хадгалагдсан аустенит.

Хэсгийн хэлбэр, гангийн зэрэг, шаардлагатай шинж чанаруудаас хамааран янз бүрийн хатууруулах аргыг ашигладаг.

Нэг хөргөгчинд бөхөөх. Хэсэг нь хатуурах температур хүртэл халааж, нэг хөргөгчинд (ус, тос) хөргөнө.

Хоёр орчинд бөхөөх (завсрын бөхөөх) нь уг хэсгийг хоёр орчинд дараалан хөргөх явдал юм: эхний орчин нь хөргөлтийн шингэн (ус), хоёр дахь нь агаар эсвэл тос юм.

Алхам хатууруулах. Бөхөөх температурт халсан хэсгийг бүхэл бүтэн хөндлөн огтлолын температурыг тэгшитгэхийн тулд шаардлагатай хугацаанд барьсны дараа хайлсан давсанд хөргөж, хэсэг нь агаарт хөргөнө, энэ нь бөхөөх стрессийг багасгахад тусалдаг.

Изотермийн хатуурал нь шаталсан хатууралтай адил хоёр хөргөлтийн орчинд явагддаг. Халуун орчны температур (давс, нитрат эсвэл шүлтлэг банн) өөр өөр байдаг: энэ нь гангийн химийн найрлагаас хамаардаг боловч өгөгдсөн гангийн хувьд мартенсит хувиргах цэгээс үргэлж 20-100 ° C өндөр байдаг. Өрөөний температурт эцсийн хөргөлтийг агаарт хийнэ. Өндөр хайлштай гангаар хийсэн эд ангиудын хувьд изотермийн хатуурлыг өргөн ашигладаг. Изотермоор хатууруулсны дараа ган нь өндөр бат бэх шинж чанарыг олж авдаг, өөрөөр хэлбэл өндөр хатуулаг, бат бөх чанарыг хослуулсан байдаг.

Багаж үйлдвэрлэхэд өөрөө хатууруулах аргыг өргөн ашигладаг. Уг процесс нь эд ангиудыг хөргөх орчинд бүрэн хөргөх хүртэл хадгалахгүй, харин тодорхой агшинд тухайн хэсгийн гол хэсэгт тодорхой хэмжээний дулааныг хадгалахын тулд тэдгээрээс салгах явдал юм. дараа нь ямар хүйтрүүлэх .

Амралт

Ган хатууруулах нь бүтэц, улмаар гангийн шинж чанарыг бүрдүүлдэг эцсийн дулааны боловсруулалт юм. Температур нь ганг янз бүрийн температурт халаах (ашиглалтын төрлөөс хамаарч, гэхдээ үргэлж чухал цэгээс доогуур), энэ температурт барьж, өөр өөр хурдаар хөргөхөөс бүрдэнэ. Температурын зорилго нь хатууруулах явцад үүссэн дотоод стрессийг арилгах, шаардлагатай бүтцийг олж авах явдал юм.

Хатуу хэсгийн халаалтын температураас хамааран өндөр, дунд, бага гэсэн гурван төрлийн даралтыг ялгадаг.

Өндөр хэмжилтийг 350-600 ° C-аас дээш халах температурт гүйцэтгэдэг, гэхдээ чухал цэгээс доогуур; ийм хатууралтыг бүтцийн ганд ашигладаг.

Дундаж хэмжилтийг 350 - 500 ° C-ийн халаалтын температурт гүйцэтгэдэг; Ийм зөөлрүүлэх нь пүрш, пүршний ганд өргөн хэрэглэгддэг.

Бага температурыг 150-250 ° C температурт гүйцэтгэдэг. Хатуурсны дараа хэсгийн хатуулаг бараг өөрчлөгдөөгүй хэвээр байна; Өндөр хатуулаг, элэгдэлд тэсвэртэй байх шаардлагатай нүүрстөрөгчийн болон хайлшийн багажийн ганд бага даралтыг ашигладаг.

Температурын хяналтыг тухайн хэсгийн гадаргуу дээр толбо үүсэх замаар гүйцэтгэдэг.

Хөгшрөлт

Хөгшрөлт гэдэг нь хайлшийн шинж чанарыг бичил бүтцэд мэдэгдэхүйц өөрчлөлтгүйгээр өөрчлөх үйл явц юм. Хоёр төрлийн хөгшрөлтийг мэддэг: дулааны болон деформаци.

Температураас хамаарч төмрийн нүүрстөрөгчийн уусах чадвар өөрчлөгдсөний үр дүнд дулааны хөгшрөлт үүсдэг.

Хэрэв өрөөний температурт хатуулаг, уян хатан чанар, бат бөх байдал өөрчлөгдвөл ийм хөгшрөлтийг байгалийн гэж нэрлэдэг.

Хэрэв процесс нь өндөр температурт явагддаг бол хөгшрөлтийг хиймэл гэж нэрлэдэг.

Хүйтэн хуванцар хэв гажилтын дараа омог (механик) хөгшрөлт үүсдэг.

Хүйтэн эмчилгээ

Хатуу гангийн үлдэгдэл аустенитийг мартенсит болгон хувиргах замаар гангийн хатуулгийг нэмэгдүүлэх шинэ төрлийн дулааны боловсруулалт. Энэ нь ганг доод мартенситын температурт хөргөх замаар хийгддэг.

Гадаргууг хатууруулах арга

Гадаргууг хатууруулах нь гадаргуугийн давхаргад мартенсит бүтцийг олж авахын тулд гангийн гадаргуугийн давхаргыг чухал температураас дээш температурт халааж, дараа нь хөргөх үйл явц юм.

Дараах төрлүүд нь ялгагдана: индукцийн хатуурал; электролит дэх хатуурах, өндөр давтамжийн гүйдэл (HF) -аар халах үед хатуурах, хийн дөлөөр халаах үед хатуурах.

Индукцийн хатуурал нь физик үзэгдэл дээр суурилдаг бөгөөд түүний мөн чанар нь үүнд оршино цахилгаан гүйдэлдамжуулагчаар дамжин өнгөрөх өндөр давтамж нь түүний эргэн тойронд цахилгаан соронзон орон үүсгэдэг. Энэ талбарт байрлуулсан хэсгийн гадаргуу дээр эргүүлэг гүйдэл үүсч, металыг өндөр температурт халаахад хүргэдэг. Энэ нь фазын өөрчлөлтийг хийх боломжтой болгодог.

Халаах аргаас хамааран индукцийн хатуурлыг гурван төрөлд хуваадаг.

бүх гадаргууг нэгэн зэрэг халаах, хатууруулах (жижиг хэсгүүдэд ашигладаг);

бие даасан хэсгүүдийг дараалан халаах, хатууруулах (тахир гол болон ижил төстэй хэсгүүдэд ашигладаг);

тасралтгүй - дараалсан халаалт ба хөдөлгөөнөөр хатууруулах (урт хэсгүүдэд ашигладаг).

Хийн дөлөөр хатуурах. Хийн дөлөөр хатууруулах үйл явц нь эд ангиудын гадаргууг ацетилен-хүчилтөрөгч, хий-хүчилтөрөгч эсвэл хүчилтөрөгч-керосин дөлөөр хатууруулах температур хүртэл хурдан халааж, дараа нь ус эсвэл эмульсээр хөргөхөөс бүрдэнэ.

Электролит дэх бөхөөх. Электролит дахь хатуурлын процесс нь дараах байдалтай байна: хатууруулах хэсгийг электролитийн ваннд (5-10% кальцижуулсан давсны уусмал) буулгаж, үүний үр дүнд 220-250 В-ийн гүйдэл дамждаг хэсэг нь өндөр температурт халаана. Хэсэг нь ижил электролитэд (гүйдлийг унтраасны дараа) эсвэл тусгай унтраах саванд хөргөнө.

Термомеханик эмчилгээ

Термомеханик боловсруулалт (T.M.O.) нь хангалттай уян хатан чанарыг хадгалахын зэрэгцээ хуванцар деформацийг хослуулан, дулааны боловсруулалтыг бэхжүүлэх (хатууруулах, зөөлрүүлэх) металл ба хайлшийг бэхжүүлэх шинэ арга юм. Термомеханик боловсруулалтын үндсэн гурван арга байдаг.

Бага температурт термомеханик боловсруулалт (L.T.M.T.) нь шаталсан хатууралд суурилдаг, өөрөөр хэлбэл гангийн хуванцар деформацийг аустенитийн харьцангуй тогтвортой байдлын температурт хийж, дараа нь хатууруулж, зөөлрүүлдэг.

Өндөр температурт термомеханик боловсруулалт (H.T.M.T.), хуванцар хэв гажилтыг аустенитийн тогтвортой байдлын температурт хийж, дараа нь бөхөөх, зөөлрүүлэх.

Урьдчилсан термомеханик боловсруулалтыг (P.T.M.O) хэв гажилтыг N.T.M.O ба V.T.M.O температурт эсвэл 20 С-ийн температурт хийж болно. Дараа нь ердийн дулааны боловсруулалтыг хийдэг: хатууруулах, хатууруулах.

Химийн дулааны боловсруулалтын зорилго, төрөл

Химийн дулааны боловсруулалт гэдэг нь гангийн гадаргуугийн давхаргын найрлага, бүтэц, шинж чанарыг өөрчлөх зорилгоор дулааны болон химийн нөлөөллийн хосолсон процесс юм.

Химийн дулааны боловсруулалтын зорилго: гадаргуугийн хатуулаг, элэгдэлд тэсвэртэй, тэсвэрлэх хязгаар, зэврэлтэнд тэсвэртэй, халуунд тэсвэртэй (масштабтай эсэргүүцэл), хүчилд тэсвэртэй.

Дараах төрлийн хими-дулааны боловсруулалтыг үйлдвэрлэлд өргөнөөр ашигладаг: цементлэх; нитрокарбуризаци; азотжуулах; цианиджилт; диффузын металлжуулалт.

Цементжилт нь эд ангиудын гадаргууг хатууруулах зорилгоор хийгддэг нүүрстөрөгчөөр гадаргууг ханасан процесс юм.

Ашигласан карбюризатороос хамааран карбюризаторыг гурван төрөлд хуваадаг: хатуу карбюризатороор карбюризаци; хийн цементлэх (метан, пропан, байгалийн хий).

Хийн цементлэх. Тусгай битүүмжилсэн зууханд эд ангиудыг 900-950 хэм хүртэл халааж, цементлэх нүүрстөрөгч агуулсан хий [байгалийн (байгалийн) эсвэл хиймэл] тасралтгүй урсгалаар нийлүүлдэг.

Хатуу карбюризатор дахь карбюризацийн процесс дараах байдалтай байна. Карбюризаторын хамт хайрцагт савласан эд ангиудыг (идэвхжүүлэгчтэй нүүрсний холимог) тодорхой температурт халааж, энэ температурт удаан хугацаагаар байлгасны дараа хөргөж, дулааны боловсруулалтанд оруулна.

Нүүрстөрөгчийн агууламж 0.2% -иас ихгүй нүүрстөрөгч болон хайлш гангаар хийсэн эд ангиудыг дээр дурдсан аргуудын аль нэгээр нь цементлэх болно. Cr, W, V карбид үүсгэгч элементүүдийг агуулсан хайлш гангийн цементлэх нь ялангуяа өгдөг сайн үр дүн: гадаргуугийн хатуулаг, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэхийн зэрэгцээ тэдгээрийн ядрах хязгаар нэмэгддэг.

Нитрит гэдэг нь янз бүрийн металл, хайлш, ган бүтээгдэхүүн, эд ангиудын гадаргуугийн давхаргыг зохих орчинд халаахад азотоор дүүргэх үйл явц юм. Бүтээгдэхүүний гадаргуугийн хатуулаг, тэсвэрлэх чадвар, элэгдэлд тэсвэртэй байдал, зэврэлтэнд тэсвэртэй байдал нэмэгддэг.

Цианжилт гэдэг нь бүтээгдэхүүний гадаргуугийн давхаргыг нүүрстөрөгч, азотын аль алинаар нь ханах явдал юм.

Ашигласан орчиноос хамааран цианиджилтыг ялгадаг: хатуу орчинд; шингэн орчинд; хийн орчинд.

Халаалтын температураас хамааран цианиджилтыг бага ба өндөр температурт хуваана.

Шингэн орчинд цианжуулалтыг хайлсан давстай ваннд хийдэг.

Хийн орчинд цианиджих (нитрокарбуризаци). Хэсгийн гадаргууг нүүрстөрөгч, азотоор нэгэн зэрэг дүүргэх үйл явц. Үүнийг хийхийн тулд эд ангиудыг цементлэх хий, аммиакаас бүрдэх орчинд халаана, өөрөөр хэлбэл нитрокарбюризаци нь хийн карбюризаци ба нитритжилтийн процессыг хослуулдаг.

Металл ба металлоидуудтай диффузийн ханалт

Эд ангиудын гадаргууг янз бүрийн металл (хөнгөн цагаан, хром гэх мэт) ба металлоидууд (цахиур, бор гэх мэт) -ээр дүүргэх аргууд байдаг бөгөөд үүнийг ашигладаг , эд ангиудын хүчилд тэсвэртэй, хатуулаг, элэгдэлд тэсвэртэй. Үүний үр дүнд гадаргуугийн давхарга нь тусгай шинж чанарыг олж авдаг бөгөөд энэ нь хайлшийн элементүүдийг хэмнэх боломжийг олгодог.

Aluminizing гэдэг нь гангийн гадаргуугийн давхаргыг хөнгөн цагаанаар дүүргэж, халуунд тэсвэртэй (масштабтай эсэргүүцэл) болон атмосферийн зэврэлтэнд тэсвэртэй байдлыг нэмэгдүүлэх үйл явц юм.

Хөнгөн цагааны хольцыг нунтаг хольц, хайлсан хөнгөн цагаантай ваннд, хийн орчинд, шингэн хөнгөн цагаан цацах замаар хийдэг.

Хром бүрэх гэдэг нь гангийн гадаргуугийн давхаргыг хромоор дүүргэж зэврэлтэнд тэсвэртэй, халуунд тэсвэртэй, хром бүрэх үед өндөр нүүрстөрөгчийн гангаар бүрэх үед хатуулаг, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлдэг.

Цахиуржуулалт гэдэг нь зэврэлт, хүчилд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд эд ангиудын гадаргуугийн давхаргыг цахиураар дүүргэх үйл явц юм. Бага ба дунд нүүрстөрөгчийн гангаар хийсэн эд анги, түүнчлэн уян хатан, өндөр бат бэх цутгамал төмрөөр хийсэн эд ангиуд нь цахиуржилтад өртдөг.

Бордох гэдэг нь тухайн хэсгийн гадаргуугийн давхаргыг бороор дүүргэх үйл явц юм. Бордооны зорилго нь ган эд ангиудын хатуулаг, элэгдэлд тэсвэртэй, түрэмгий орчинд зэврэлт, халуунд тэсвэртэй, халуунд тэсвэртэй байдлыг нэмэгдүүлэх явдал юм. Боржуулах хоёр арга байдаг: шингэн электролиз ба хийн бордох.

Сульфидаци нь хэт даралтын шинж чанарыг сайжруулах, эд ангиудын элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд ган эд ангиудын гадаргуугийн давхаргыг хүхэрээр дүүргэх үйл явц юм.

Сульфоцианжилт нь ган хэсгүүдийн гадаргууг хүхэр, нүүрстөрөгч, азотоор дүүргэх үйл явц юм. Металлын гадаргуугийн давхарга дахь хүхэр, азотын хосолсон нөлөө нь зөвхөн хүхэр ханасантай харьцуулахад өндөр даралтын шинж чанар, элэгдэлд тэсвэртэй байдлыг хангадаг.

Цутгамал төмрийн дулааны боловсруулалт

Цутгамал төмрийн дулааны боловсруулалтыг цутгах явцад үүссэн дотоод стрессийг арилгах, цаг хугацааны явцад цутгамал хэмжээ, хэлбэрийг өөрчлөх, хатуулгийг багасгах, боловсруулах чадварыг сайжруулах, механик шинж чанарыг нэмэгдүүлэх зорилгоор хийгддэг. Цутгамал төмрийг зөөлрүүлэх, хэвийн болгох, бөхөөх, зөөлрүүлэх, түүнчлэн зарим төрлийн химийн болон дулааны боловсруулалт (нитрит, хөнгөн цагаан, хром бүрэх) хийдэг.

Дотоод стрессийг арилгахын тулд анивчих. Цутгамал төмрийг дараах температурт зөөлрүүлдэг: ширхэгтэй бал чулуутай саарал ширэм 500 – 570 С; зангилаа графит бүхий өндөр бат бэхийн цутгамал төмөр 550 – 650 С; бага хайлштай цутгамал төмөр 570 – 600?C; өндөр хайлштай цутгамал төмөр 620 – 650?C. Энэ халаах явцад фазын өөрчлөлтүүдтохиолддоггүй, гэхдээ дотоод стрессийг арилгаж, зуурамтгай чанар нэмэгдэж, үйл ажиллагааны явцад эвдэрч, хагардаг.

Зөөлрүүлэх анивчилгаа (бага температурт графитжуулж зөөлрүүлэх). Машины боловсруулалтыг сайжруулж, уян хатан чанарыг нэмэгдүүлэх. Энэ нь 680 - 700 C-д удаан хугацаагаар өртөх эсвэл 760 - 700 C-д удаан хөргөх замаар хийгддэг. Нарийн төвөгтэй тохиргоотой эд ангиудын хувьд хөргөлт нь удаан, энгийн хэлбэртэй хэсгүүдийн хувьд хөргөлт хурдасдаг.

Цагаан цутгамал төмрөөс уян хатан цутгамал төмрийг графитжуулах.

Саарал, уян хатан, өндөр бат бэх цутгамал төмрийн хатуулаг, бат бэх, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэх, тогтмол нүүрстөрөгчийг нэмэгдүүлэхэд нормчилдог. Хэвийн байдалд оруулахдаа цутгамал төмрийг (цутгамал) 850 - 950 градусын температураас дээш халааж, агаарт хөргөнө.

Саарал, уян хатан, уян хатан цутгамал төмрийг хатуулаг, хүч чадал, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд унтраадаг. Хэрэгжүүлэх аргын дагуу цутгамал төмрийг хатууруулах нь тасралтгүй эзэлхүүн, изотерм, гадаргуу байж болно.

Эзлэхүүн тасралтгүй хатууруулах үед цутгамал төмрийг 850 - 950 С хүртэл халаана. Дараа нь дулаацуулж, нүүрстөрөгчийг бүрэн уусгана. Хөргөлтийг ус эсвэл тосонд хийнэ. Хатуурсны дараа 200 - 600 градусын температурт зөөлрүүлнэ. Үүний үр дүнд цутгамал төмрийн хатуулаг, хүч чадал, элэгдэлд тэсвэртэй байдал нэмэгддэг.

Изотермоор хатууруулах үед цутгамал төмрийг эзэлхүүнтэй тасралтгүй хатууруулахтай ижил аргаар халааж, 10-90 минутын турш барьж, 200-400 С-т хайлсан давсанд хөргөж, барьсны дараа агаарт хөргөнө.

Хүчилтөрөгч-ацетилений дөл, өндөр давтамжийн гүйдэл эсвэл электролитээр гадаргуугийн давхаргыг халаах замаар гадаргууг хатууруулах. Халаалтын температур 900 – 1000?C. Ус, тос эсвэл тосны эмульсээр хөргөнө.

Хөгшрөлтийг цутгамал төмрийн эд ангиудын хэмжээсийг тогтворжуулах, эвдрэлээс урьдчилан сэргийлэх, дотоод стрессийг арилгахад ашигладаг. Ихэвчлэн хөгшрөлтийг механик боловсруулалтын дараа хийдэг. Байгалийн болон хиймэл хөгшрөлтийн хоёр төрөл байдаг.

Байгалийн хөгшрөлт нь гадаа эсвэл дотор байдаг. Цутгасны дараа бүтээгдэхүүнийг 6-15 сар хүртэл насалдаг.

Хиймэл хөгшрөлтийг өндөр температурт хийдэг; үргэлжлэх хугацаа - хэдэн цаг. Хиймэл хөгшрөлтийн үед цутгамал төмрийг 100 - 200 хүртэл халаадаг зууханд ачдаг уу? С, 550 - 570 С-ийн температурт халааж, 3 - 5 цаг байлгаж, цагт 20 - 40 хэм хүртэл халаана 150 - 200 хэмд, дараа нь агаарт хөргөнө.

Цутгамал төмрийн химийн дулааны боловсруулалт

Гадаргуугийн хатуулаг, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд саарал цутгамал төмрийг нитритэд оруулдаг. Хром, молибден, хөнгөн цагаанаар хайлуулсан саарал сувдан цутгамал төмрийг ихэвчлэн азотжуулдаг. Нитржих температур 550 – 580?С, хадгалах хугацаа 30 – 70 цаг. Нитритээс гадна хайлштай саарал сувдан цутгамал төмрийн гадаргуугийн хатуулаг, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд 570 С-ийн температурт хий болон шингэн цианиджуулалт хийж болно. Дулааны эсэргүүцлийг нэмэгдүүлэхийн тулд цутгамал төмрийн цутгамал нь хөнгөн цагааны боловсруулалтанд өртөж, хүчилд өндөр зэврэлтэнд тэсвэртэй болохын тулд силиконжуулж болно.

Өнгөт металлын хайлшийг дулааны боловсруулалт

Хөнгөн цагааны хайлш

Хөнгөн цагааны хайлш нь гурван төрлийн дулааны боловсруулалтанд хамрагддаг: зөөлрүүлэх, хатууруулах, хөгшрөлт. Ангилалтын үндсэн төрлүүд нь: диффуз, дахин талстжилт, дулаанаар бэхжүүлсэн хайлш юм.

Хатуу уусмалын үр тарианы химийн микрогетероген байдлыг тэгшлэхийн тулд нэгэн төрлийн болгох аргыг ашигладаг. Нэг төрлийн болгохын тулд хөнгөн цагааны хайлшийг 450 - 520 хэм хүртэл халааж, эдгээр температурт 4-40 цагийн турш хадгална; барьсны дараа - зууханд эсвэл агаарт хөргөнө. Үүний үр дүнд бүтэц нь илүү нэгэн төрлийн болж, уян хатан чанар нэмэгддэг.

Дахин талстжуулалтыг ган хайлшаас илүү хөнгөн цагаан, хөнгөн цагаан дээр суурилсан хайлшуудад илүү өргөн ашигладаг. Үүнийг хөнгөн цагаан, зэс гэх мэт металлууд, түүнчлэн тэдгээрт суурилсан олон хайлшууд нь хатуурах замаар бэхждэггүй, механик шинж чанарыг нэмэгдүүлэх нь зөвхөн хүйтэн аргаар боловсруулалт хийх боломжтой байдагтай холбон тайлбарлаж байна. дахин талстжих . Хөнгөн цагааны хайлшийг дахин талстжуулах температур 300 - 500 ° C, хадгалах хугацаа 0.5 - 2 цаг байна.

гэх мэт.............

сэдвээр: "Металл ба хайлшийг дулааны боловсруулалт"

Танилцуулга

Дулааны боловсруулалтыг машины эд анги, металл бүтээгдэхүүн үйлдвэрлэх янз бүрийн үе шатанд ашигладаг. Зарим тохиолдолд энэ нь хайлшийг дарах, зүсэх замаар боловсруулах чадварыг сайжруулахад чиглэсэн завсрын ажиллагаа байж болох бөгөөд энэ нь бүтээгдэхүүний механик, физик, ашиглалтын шинж чанарын шаардлагатай үзүүлэлтүүдийг өгдөг эцсийн ажиллагаа юм. - бэлэн бүтээгдэхүүн. Хагас боловсруулсан бүтээгдэхүүн нь бүтцийг сайжруулах, хатуулаг (сайжруулсан ажиллах чадварыг сайжруулах), эд ангиудыг тодорхой, шаардлагатай шинж чанарыг (хатуулаг, элэгдэлд тэсвэртэй, хүч чадал гэх мэт) өгөхийн тулд дулааны боловсруулалтанд ордог.

Дулааны боловсруулалтын үр дүнд хайлшийн шинж чанарыг өргөн хүрээнд өөрчилж болно. Эхний төлөвтэй харьцуулахад дулааны боловсруулалтын дараа механик шинж чанарыг мэдэгдэхүйц нэмэгдүүлэх боломж нь зөвшөөрөгдөх даралтыг нэмэгдүүлэх, машин, механизмын хэмжээ, жинг багасгах, бүтээгдэхүүний найдвартай байдал, үйлчилгээний хугацааг нэмэгдүүлэх боломжийг олгодог. Дулааны боловсруулалтын үр дүнд шинж чанарыг сайжруулах нь илүү энгийн найрлагатай хайлшийг ашиглах боломжийг олгодог бөгөөд ингэснээр хямд байдаг. Хайлш нь зарим шинэ шинж чанарыг олж авдаг тул тэдгээрийн хэрэглээний цар хүрээ өргөжиж байна.

Дулааны боловсруулалтын зорилго, төрөл

Дулааны (дулааны) боловсруулалт гэдэг нь химийн найрлагыг өөрчлөхгүйгээр материалын бүтэц, фазын найрлага, механик болон физик шинж чанарыг өөрчлөхөд хүргэдэг тодорхой горимын дагуу бүтээгдэхүүнийг халаах, хөргөх үйл явцыг хэлнэ.

Металлын дулааны боловсруулалтын зорилго нь шаардлагатай хатуулгийг олж авах, металл ба хайлшийн бат бэхийн шинж чанарыг сайжруулахад оршино. Дулааны боловсруулалтыг дулааны, термомеханик, хими-дулаан гэж хуваадаг. Дулааны боловсруулалт нь зөвхөн дулааны нөлөөлөл, термомеханик нь дулааны нөлөөлөл ба хуванцар хэв гажилт, химийн-дулаан нь дулааны болон химийн нөлөөллийн хослол юм. Дулааны боловсруулалтыг хэрэглэсний үр дүнд олж авсан бүтцийн төлөв байдлаас хамааран анивчих (эхний болон хоёр дахь төрөл), хатууруулах, хатууруулах гэж хуваагддаг.

Хатаах

Хатаах -дулааны боловсруулалт нь металыг тодорхой температурт халааж, барьж, дараа нь зуухны хамт маш удаан хөргөхөөс бүрдэнэ. Металлын зүсэлтийг сайжруулах, хатуулгийг багасгах, үр тарианы бүтцийг олж авах, түүнчлэн стрессийг арилгахад ашигладаг бөгөөд өмнөх үйл ажиллагааны явцад металд нэвтэрсэн бүх төрлийн жигд бус байдлыг хэсэгчлэн (эсвэл бүрмөсөн) арилгадаг (боловсралт, даралтат боловсруулалт, цутгах, гагнах), гангийн бүтцийг сайжруулдаг.

Эхний төрлийн анивчих. Энэ нь ямар ч фазын хувиргалт үүсэхгүй, хэрэв тэдгээр нь тохиолдвол зориулалтын дагуу эцсийн үр дүнд нөлөөлөхгүй. Эхний төрлийн анивчихын дараах төрлүүд ялгагдана: нэгэн төрлийн болгох ба дахин талстжуулах.

Нэг төрлийн болгох- энэ нь химийн найрлагыг тэнцүүлэхийн тулд 950ºС (ихэвчлэн 1100-1200ºС) -аас дээш температурт удаан хугацаагаар хатгах явдал юм.

Дахин талстжилт- Энэ нь хатуурлыг арилгах, тодорхой ширхэгийн хэмжээг олж авахын тулд дахин талстжилт эхлэх температураас давсан температурт хатуурсан ганыг зөөлрүүлэх явдал юм.

Хоёр дахь төрлийн анивчих. Энэ нь үе шат хувиргах нь түүний зорилгыг тодорхойлдог annealing юм. Дараах төрлүүдийг ялгадаг: бүрэн, бүрэн бус, тархалт, изотерм, хөнгөн, хэвийн (хэвийн байдал), бөмбөрцөгжилт (мөхлөгт перлитийн хувьд).

Бүрэн хатаахган эгзэгтэй цэгээс дээш 30-50 ° C халааж, энэ температурт барьж, нүүрстөрөгчийн гангийн хувьд цагт 200 ° C, бага хайлштай гангийн хувьд 100 ° C хурдтайгаар 400-500 ° C хүртэл аажмаар хөргөж үйлдвэрлэдэг. өндөр хайлштай гангийн хувьд цагт 50 ° C. Зуурсны дараа гангийн бүтэц нь тэнцвэртэй, тогтвортой байдаг.

Хэсэгчилсэн зөөлрүүлэххувиргах мужид байрлах температурын аль нэгийг нь халаах гангаар үйлдвэрлэсэн, барьж, удаан хөргөх. Хэсэгчилсэн ангалалтыг дотоод стрессийг багасгах, хатуулгийг багасгах, боловсруулах чадварыг сайжруулахад ашигладаг.

Диффузын аргаар баяжуулах. Металлыг 1100-1200ºС хүртэл халаадаг, учир нь энэ тохиолдолд химийн найрлагыг тэнцвэржүүлэхэд шаардлагатай тархалтын процессууд илүү бүрэн явагддаг.

Изотермоор баяжуулахдараах байдалтай байна: ганг халааж, дараа нь хурдан хөргөнө (ихэвчлэн өөр зууханд шилжүүлэх замаар) эгзэгтэй температураас 50-100ºС доош температурт. Голчлон хайлшин ганд ашигладаг. Уламжлалт халаалт нь (13 - 15) цаг, изотерм (4 - 6) цаг байдаг тул эдийн засгийн хувьд ашигтай.

Бөмбөрцөгжүүлэгч анивалт (мөхлөгт перлит дээр) нь эгзэгтэй температураас 20 - 30 хэмээс дээш халааж, энэ температурт барьж, аажмаар хөргөх гангаас бүрдэнэ.

Гялалзсан хатааххамгаалалтын уур амьсгалыг ашиглан эсвэл хэсэгчилсэн вакуумтай зууханд бүрэн буюу бүрэн бус халаах горимын дагуу гүйцэтгэнэ. Металлын гадаргууг исэлдүүлэх, нүүрсгүйжүүлэхээс хамгаалахад ашигладаг.

Хэвийн байдал– металлыг чухал цэгээс дээш (30-50) ºС температурт халааж, дараа нь агаарт хөргөхөөс бүрдэнэ. Гангийн найрлагаас хамааран хэвийн болгох зорилго нь өөр өөр байдаг. Бэлдмэлийн оронд нүүрстөрөгч багатай ганг хэвийн болгодог. Дунд зэргийн нүүрстөрөгчийн гангийн хувьд хатууруулж, өндөр даралтын оронд хэвийн болгох аргыг хэрэглэдэг. Цементитийн сүлжээг арилгахын тулд өндөр нүүрстөрөгчийн ганг хэвийн байдалд оруулдаг. Хайлштай гангийн бүтцийг засахын тулд хэвийн болгох, дараа нь өндөр даралтыг хийх аргыг хэрэглэдэг. Зуухтай хамт хөргөх шаардлагагүй тул хэвийн болгох нь илүү хэмнэлттэй үйл ажиллагаа юм.

Хатуурах

Хатуурах- Энэ нь тэнцвэргүй бүтцийг олж авахын тулд оновчтой температурт халаах, барьж, дараа нь хурдан хөргөх явдал юм.

Хатуужилтын үр дүнд гангийн бат бэх, хатуулаг нэмэгдэж, гангийн уян хатан чанар буурдаг. Хатуурах үеийн гол үзүүлэлтүүд нь халаалтын температур ба хөргөлтийн хурд юм. Бөхөөлтийн чухал хурд нь бүтэц үүсэхийг баталгаажуулдаг хөргөлтийн хурд юм - мартенсит эсвэл мартенсит ба хадгалагдсан аустенит.

Хэсгийн хэлбэр, гангийн зэрэг, шаардлагатай шинж чанаруудаас хамааран янз бүрийн хатууруулах аргыг ашигладаг.

Нэг хөргөгчинд бөхөөх. Хэсэг нь хатуурах температур хүртэл халааж, нэг хөргөгчинд (ус, тос) хөргөнө.

Хоёр орчинд хатууруулах (үе үе хатуурах)- энэ нь хатуурах бөгөөд энэ нь хэсэг нь хоёр орчинд дараалан хөргөнө: эхний орчин нь хөргөлтийн шингэн (ус), хоёр дахь нь агаар эсвэл тос юм.

Алхам хатууруулах. Бөхөөх температурт халсан хэсгийг бүхэл бүтэн хөндлөн огтлолын температурыг тэгшитгэхийн тулд шаардлагатай хугацаанд барьсны дараа хайлсан давсанд хөргөж, хэсэг нь агаарт хөргөнө, энэ нь бөхөөх стрессийг багасгахад тусалдаг.

Изотермийн хатууралшаталсантай адил хоёр хөргөлтийн орчинд үйлдвэрлэгддэг. Халуун орчны температур (давс, нитрат эсвэл шүлтлэг банн) өөр өөр байдаг: энэ нь гангийн химийн найрлагаас хамаардаг боловч өгөгдсөн гангийн хувьд мартенсит хувиргах цэгээс үргэлж 20-100 ° C өндөр байдаг. Өрөөний температурт эцсийн хөргөлтийг агаарт хийнэ. Өндөр хайлштай гангаар хийсэн эд ангиудын хувьд изотермийн хатуурлыг өргөн ашигладаг. Изотермоор хатууруулсны дараа ган нь өндөр бат бэх шинж чанарыг олж авдаг, өөрөөр хэлбэл өндөр хатуулаг, бат бөх чанарыг хослуулсан байдаг.

Өөрийгөө хатууруулах замаар хатууруулахЭнэ нь багаж хэрэгсэл үйлдвэрлэхэд өргөн хэрэглэгддэг. Уг процесс нь эд ангиудыг хөргөх орчинд бүрэн хөргөх хүртэл хадгалахгүй, харин тодорхой агшинд тухайн хэсгийн гол хэсэгт тодорхой хэмжээний дулааныг хадгалахын тулд тэдгээрээс салгах явдал юм. дараа нь ямар хүйтрүүлэх .

Амралт

Амралтган нь бүтэц, улмаар гангийн шинж чанарыг бүрдүүлдэг эцсийн дулааны боловсруулалт юм. Температур нь ганг янз бүрийн температурт халаах (ашиглалтын төрлөөс хамаарч, гэхдээ үргэлж чухал цэгээс доогуур), энэ температурт барьж, өөр өөр хурдаар хөргөхөөс бүрдэнэ. Температурын зорилго нь хатууруулах явцад үүссэн дотоод стрессийг арилгах, шаардлагатай бүтцийг олж авах явдал юм.

Хатуу хэсгийн халаалтын температураас хамааран өндөр, дунд, бага гэсэн гурван төрлийн даралтыг ялгадаг.

Өндөр амралт 350-600 ° C-аас дээш халаалтын температурт үйлдвэрлэсэн, гэхдээ чухал цэгээс доогуур; ийм хатууралтыг бүтцийн ганд ашигладаг.

Дундаж амралт 350 - 500 ° C-ийн халаалтын температурт үйлдвэрлэсэн; Ийм зөөлрүүлэх нь пүрш, пүршний ганд өргөн хэрэглэгддэг.

Бага амралт 150-250 ° C температурт үйлдвэрлэсэн. Хатуурсны дараа хэсгийн хатуулаг бараг өөрчлөгдөөгүй хэвээр байна; Өндөр хатуулаг, элэгдэлд тэсвэртэй байх шаардлагатай нүүрстөрөгчийн болон хайлшийн багажийн ганд бага даралтыг ашигладаг.

Температурын хяналтыг тухайн хэсгийн гадаргуу дээр толбо үүсэх замаар гүйцэтгэдэг.

Хөгшрөлт

Хөгшрөлтбичил бүтцэд мэдэгдэхүйц өөрчлөлтгүйгээр хайлшийн шинж чанарыг өөрчлөх үйл явц юм. Хоёр төрлийн хөгшрөлтийг мэддэг: дулааны болон деформаци.

Дулааны хөгшрөлттемператураас хамаарч төмрийн нүүрстөрөгчийн уусах чадвар өөрчлөгдсөний үр дүнд үүсдэг.

Хэрэв өрөөний температурт хатуулаг, уян хатан чанар, бат бөх чанар өөрчлөгдвөл ийм хөгшрөлт гэж нэрлэдэг байгалийн.

Хэрэв процесс өндөр температурт явагддаг бол хөгшрөлт гэж нэрлэдэг хиймэл.

Деформаци (механик) хөгшрөлтхүйтэн хуванцар хэв гажилтын дараа үүсдэг.

Хүйтэн эмчилгээ

Хатуу гангийн үлдэгдэл аустенитийг мартенсит болгон хувиргах замаар гангийн хатуулгийг нэмэгдүүлэх шинэ төрлийн дулааны боловсруулалт. Энэ нь ганг доод мартенситын температурт хөргөх замаар хийгддэг.

Гадаргууг хатууруулах арга

Гадаргуугийн хатууралЭнэ нь гангийн гадаргуугийн давхаргыг эгзэгтэй хэмээс дээш температурт халааж, улмаар гадаргуугийн давхаргад мартенсит бүтцийг олж авахын тулд хөргөх үйл явц юм.

Дараах төрлүүд нь ялгагдана: индукцийн хатуурал; электролит дэх хатуурах, өндөр давтамжийн гүйдэл (HF) -аар халах үед хатуурах, хийн дөлөөр халаах үед хатуурах.

Индукцийн хатууралнь физик үзэгдэл дээр суурилдаг бөгөөд түүний мөн чанар нь дамжуулагчаар дамжин өнгөрөх өндөр давтамжийн цахилгаан гүйдэл нь түүний эргэн тойронд цахилгаан соронзон орон үүсгэдэг. Энэ талбарт байрлуулсан хэсгийн гадаргуу дээр эргүүлэг гүйдэл үүсч, металыг өндөр температурт халаахад хүргэдэг. Энэ нь фазын өөрчлөлтийг хийх боломжтой болгодог.

Халаах аргаас хамааран индукцийн хатуурлыг гурван төрөлд хуваадаг.

бүх гадаргууг нэгэн зэрэг халаах, хатууруулах (жижиг хэсгүүдэд ашигладаг);

бие даасан хэсгүүдийг дараалан халаах, хатууруулах (тахир гол болон ижил төстэй хэсгүүдэд ашигладаг);

хөдөлгөөнөөр тасралтгүй халаах, бөхөөх (урт хэсгүүдэд ашигладаг).

Хийн дөлөөр хатуурах.Хийн дөлөөр хатууруулах үйл явц нь эд ангиудын гадаргууг ацетилен-хүчилтөрөгч, хий-хүчилтөрөгч эсвэл хүчилтөрөгч-керосин дөлөөр хатууруулах температур хүртэл хурдан халааж, дараа нь ус эсвэл эмульсээр хөргөхөөс бүрдэнэ.

Электролит дэх бөхөөх.Электролит дахь хатуурлын процесс нь дараах байдалтай байна: хатууруулах хэсгийг электролитийн ваннд (5-10% кальцижуулсан давсны уусмал) буулгаж, үүний үр дүнд 220-250 В-ийн гүйдэл дамждаг хэсэг нь өндөр температурт халаана. Хэсэг нь ижил электролитэд (гүйдлийг унтраасны дараа) эсвэл тусгай унтраах саванд хөргөнө.

Термомеханик эмчилгээ

Дулаан механик боловсруулалт (T.M.O.) нь хангалттай уян хатан чанарыг хадгалахын зэрэгцээ хуванцар деформацийг хослуулан, дулааны боловсруулалтыг бэхжүүлэх (хатууруулах, зөөлрүүлэх) металл ба хайлшийг бэхжүүлэх шинэ арга юм. Термомеханик боловсруулалтын үндсэн гурван арга байдаг.

Бага температурт термомеханик эмчилгээ (L.T.M.O.)Алхам хатууруулахад суурилдаг, өөрөөр хэлбэл гангийн хуванцар хэв гажилт нь аустенитийн харьцангуй тогтвортой байдлын температурт хийгддэг бөгөөд дараа нь хатууруулж, зөөлрүүлдэг.

Өндөр температурт термомеханик эмчилгээ (V.T.M.O) нэгэн зэрэгхуванцар хэв гажилтыг аустенитийн тогтвортой байдлын температурт хийж, дараа нь бөхөөх, зөөлрүүлэх.

Урьдчилсан термомеханик эмчилгээ (P.T.M.O.)Энэ тохиолдолд деформацийг N.T.M.O ба V.T.M.O температурт эсвэл 20ºC температурт хийж болно. Дараа нь ердийн дулааны боловсруулалтыг хийдэг: хатууруулах, хатууруулах.

Химийн дулааны боловсруулалтын зорилго, төрөл

Химийн дулааны боловсруулалт гэдэг нь гангийн гадаргуугийн давхаргын найрлага, бүтэц, шинж чанарыг өөрчлөх зорилгоор дулааны болон химийн нөлөөллийн хосолсон процесс юм.

Химийн дулааны боловсруулалтын зорилго: гадаргуугийн хатуулаг, элэгдэлд тэсвэртэй, тэсвэрлэх хязгаар, зэврэлтэнд тэсвэртэй, халуунд тэсвэртэй (масштабтай эсэргүүцэл), хүчилд тэсвэртэй.

Дараах төрлийн хими-дулааны боловсруулалтыг үйлдвэрлэлд өргөнөөр ашигладаг: цементлэх; нитрокарбуризаци; азотжуулах; цианиджилт; диффузын металлжуулалт.

Цементжүүлэх нь эд ангиудын гадаргууг хатууруулах зорилгоор гүйцэтгэдэг нүүрстөрөгчөөр гадаргууг ханасан процесс юм.

Ашигласан карбюризатороос хамааран карбюризаторыг гурван төрөлд хуваадаг: хатуу карбюризатороор карбюризаци; хийн цементлэх (метан, пропан, байгалийн хий).

Хийн цементлэх. Эд ангиудыг 900-950ºС хүртэл халаадаг тусгай герметик битүүмжилсэн зууханд цементлэх нүүрстөрөгч агуулсан хий [байгалийн (байгалийн) эсвэл хиймэл] тасралтгүй урсгалаар нийлүүлдэг.

Үйл явц хатуу карбюризатор дахь карбюризацидараах байдалтай байна. Карбюризаторын хамт хайрцагт савласан эд ангиудыг (идэвхжүүлэгчтэй нүүрсний холимог) тодорхой температурт халааж, энэ температурт удаан хугацаагаар байлгасны дараа хөргөж, дулааны боловсруулалтанд оруулна.

Нүүрстөрөгчийн агууламж 0.2% -иас ихгүй нүүрстөрөгч болон хайлш гангаар хийсэн эд ангиудыг дээр дурдсан аргуудын аль нэгээр нь цементлэх болно. Карбид үүсгэгч Cr, W, V элементүүдийг агуулсан хайлштай гангийн карбюрац нь ялангуяа сайн үр дүнг өгдөг: гадаргуугийн хатуулаг, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэхээс гадна ядрах хязгаар нэмэгддэг.

Нитржих төрөл бүрийн металл, хайлш, ган бүтээгдэхүүн, эд ангиудын гадаргуугийн давхаргыг зохих орчинд халаахад азотоор дүүргэх үйл явц юм. Бүтээгдэхүүний гадаргуугийн хатуулаг, тэсвэрлэх чадвар, элэгдэлд тэсвэртэй байдал, зэврэлтэнд тэсвэртэй байдал нэмэгддэг.

Цианиджуулалт - бүтээгдэхүүний гадаргуугийн давхаргыг нүүрстөрөгч ба азотоор ханасан байдал.

Ашигласан орчиноос хамааран цианиджилтыг ялгадаг: хатуу орчинд; шингэн орчинд; хийн орчинд.

Халаалтын температураас хамааран цианиджилтыг бага ба өндөр температурт хуваана.

Шингэн орчинд цианиджилтхайлсан давстай ваннд үйлдвэрлэсэн.

Хийн орчинд цианиджуулалт (нитрокарбуризаци). Хэсгийн гадаргууг нүүрстөрөгч, азотоор нэгэн зэрэг дүүргэх үйл явц. Үүнийг хийхийн тулд эд ангиудыг цементлэх хий, аммиакаас бүрдэх орчинд халаана, өөрөөр хэлбэл нитрокарбюризаци нь хийн карбюризаци ба нитритжилтийн процессыг хослуулдаг.

Металл ба металлоидуудтай диффузийн ханалт

Эд ангиудын гадаргууг дүүргэх аргууд байдаг бөгөөд тэдгээрийг үйлдвэрлэлд ашигладаг. төрөл бүрийн металлууд(хөнгөн цагаан, хром гэх мэт) болон металлоидууд (цахиур, бор гэх мэт) Ийм ханалтын зорилго нь хуваарийн эсэргүүцэл, зэврэлтэнд тэсвэртэй, хүчилд тэсвэртэй, хатуулаг, эд ангиудын элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэх явдал юм. Үүний үр дүнд гадаргуугийн давхарга нь тусгай шинж чанарыг олж авдаг бөгөөд энэ нь хайлшийн элементүүдийг хэмнэх боломжийг олгодог.

Хөнгөн цагаан болгох – гангийн гадаргуугийн давхаргыг хөнгөн цагаанаар дүүргэх үйл явц нь дулааны эсэргүүцэл (масштабт эсэргүүцэл) болон агаар мандлын зэврэлтэнд тэсвэртэй байдлыг нэмэгдүүлэх.

Хөнгөн цагааны хольцыг нунтаг хольц, хайлсан хөнгөн цагаантай ваннд, хийн орчинд, шингэн хөнгөн цагаан цацах замаар хийдэг.

Chrome бүрэх – гангийн гадаргуугийн давхаргыг хромоор дүүргэж, зэврэлт, дулааны эсэргүүцлийг нэмэгдүүлэх, өндөр нүүрстөрөгчийн ганг хромоор бүрэх үед - хатуулаг, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэх.

Цахиуржилт – зэврэлт болон хүчилд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд эд ангиудын гадаргуугийн давхаргыг цахиураар дүүргэх үйл явц. Бага ба дунд нүүрстөрөгчийн гангаар хийсэн эд анги, түүнчлэн уян хатан, өндөр бат бэх цутгамал төмрөөр хийсэн эд ангиуд нь цахиуржилтад өртдөг.

Уйтгарлах – хэсгийн гадаргуугийн давхаргыг бороор дүүргэх үйл явц. Бордооны зорилго нь ган эд ангиудын хатуулаг, элэгдэлд тэсвэртэй, түрэмгий орчинд зэврэлт, халуунд тэсвэртэй, халуунд тэсвэртэй байдлыг нэмэгдүүлэх явдал юм. Боржуулах хоёр арга байдаг: шингэн электролиз ба хийн бордох.

Сульфидаци – хэт даралтын шинж чанарыг сайжруулах, эд ангиудын элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд ган эд ангиудын гадаргуугийн давхаргыг хүхэрээр дүүргэх үйл явц.

Сульфоцианжилт – ган эд ангиудын гадаргууг хүхэр, нүүрстөрөгч, азотоор дүүргэх үйл явц. Металлын гадаргуугийн давхарга дахь хүхэр, азотын хосолсон нөлөө нь зөвхөн хүхэр ханасантай харьцуулахад өндөр даралтын шинж чанар, элэгдэлд тэсвэртэй байдлыг хангадаг.

Цутгамал төмрийн дулааны боловсруулалт

Цутгамал төмрийн дулааны боловсруулалтыг цутгах явцад үүссэн дотоод стрессийг арилгах, цаг хугацааны явцад цутгамал хэмжээ, хэлбэрийг өөрчлөх, хатуулгийг багасгах, боловсруулах чадварыг сайжруулах, механик шинж чанарыг нэмэгдүүлэх зорилгоор хийгддэг. Цутгамал төмрийг зөөлрүүлэх, хэвийн болгох, бөхөөх, зөөлрүүлэх, түүнчлэн зарим төрлийн химийн болон дулааны боловсруулалт (нитрит, хөнгөн цагаан, хром бүрэх) хийдэг.

Дотоод стрессийг арилгахын тулд анивчих . Цутгамал төмрийг дараахь температурт ийм аргаар халаана: 500 - 570ºС ширхэгтэй бал чулуутай саарал ширэм; 550 - 650ºС зангилааны бал чулуу бүхий өндөр бат бэх цутгамал төмөр; бага хайлштай цутгамал төмөр 570 - 600ºС; өндөр хайлштай цутгамал төмөр 620 - 650ºС. Ингэж зөөлрүүлэх явцад фазын хувирал үүсэхгүй, харин дотоод стресс тайлагдаж, зуурамтгай чанар нэмэгдэж, ашиглалтын явцад үүссэн эвдрэл, хагарал арилдаг.

зөөлрүүлэх зөөлрүүлэх (бага температурт графитжуулах ). Машины боловсруулалтыг сайжруулж, уян хатан чанарыг нэмэгдүүлэх. Энэ нь 680-700ºС-т удаан хугацаагаар өртөх эсвэл цутгамал материалыг 760-700ºС-т удаан хөргөх замаар хийгддэг. Нарийн төвөгтэй тохиргоотой эд ангиудын хувьд хөргөлт нь удаан, энгийн хэлбэртэй хэсгүүдийн хувьд хөргөлт хурдасдаг.

Графитжуулах , үүний үр дүнд уян хатан цутгамал төмрийг цагаан цутгамал төмрөөс гаргаж авдаг.

Хэвийн байдал суурин нүүрстөрөгчийг нэмэгдүүлэх, саарал, уян хатан, өндөр бат бэх цутгамал төмрийн хатуулаг, бат бөх, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэхэд ашигладаг. Хэвийн байдалд оруулахдаа цутгамал төмрийг (цутгамал) хувиргах температураас 850-950ºС-ээс дээш халааж, барьсны дараа агаарт хөргөнө.

Хатуурах хатуулаг, бат бөх, элэгдэлд тэсвэртэй байдлыг сайжруулахын тулд саарал, уян хатан, уян хатан төмрийг боловсруулдаг. Хэрэгжүүлэх аргын дагуу цутгамал төмрийг хатууруулах нь тасралтгүй эзэлхүүн, изотерм, гадаргуу байж болно.

At эзэлхүүний тасралтгүй хатууралтЦутгамал төмрийг 850-950ºС хүртэл халаана. Дараа нь дулаацуулж, нүүрстөрөгчийг бүрэн уусгана. Хөргөлтийг ус эсвэл тосонд хийнэ. Хатуурсны дараа 200-600ºС-ийн температурт хатууруулна. Үүний үр дүнд цутгамал төмрийн хатуулаг, хүч чадал, элэгдэлд тэсвэртэй байдал нэмэгддэг.

At изотермийн хатууралцутгамал төмрийг эзэлхүүнтэй тасралтгүй халаадаг thхатууруулж, 10-90 минут байлгаад 200-400ºС-т хайлсан давсанд хөргөж, барьсны дараа агаарт хөргөнө.

Гадаргуугийн хатууралхүчилтөрөгч-ацетилений дөл, өндөр давтамжийн гүйдэл эсвэл электролитээр гадаргуугийн давхаргыг халаах замаар. Халаалтын температур 900 - 1000ºС. Ус, тос эсвэл тосны эмульсээр хөргөнө.

Хөгшрөлт цутгамал төмрийн эд ангиудын хэмжээг тогтворжуулах, эвдрэлээс урьдчилан сэргийлэх, дотоод стрессийг арилгахад ашигладаг. Ихэвчлэн хөгшрөлтийг механик боловсруулалтын дараа хийдэг. Байгалийн болон хиймэл хөгшрөлтийн хоёр төрөл байдаг.

Байгалийн хөгшрөлтдээр явуулсан гадааэсвэл дотор. Цутгасны дараа бүтээгдэхүүнийг 6-15 сар хүртэл насалдаг.

Хиймэл хөгшрөлтөндөр температурт хийгдсэн; үргэлжлэх хугацаа - хэдэн цаг. Хиймэл хөгшрөлтийн үед цутгамал төмрийг 100 - 200ºС хүртэл халаадаг зууханд ачиж, цагт 30 - 60ºC хурдтайгаар 550 - 570ºC температурт халааж, 3 - 5 цаг байлгаж, зуухтай хамт хөргөнө. Цагт 20-40ºС-аас 150-200ºС-ийн температурт, дараа нь агаарт хөргөнө.

Цутгамал төмрийн химийн дулааны боловсруулалт

Гадаргуугийн хатуулаг, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд саарал цутгамал төмрийг нитритэд оруулдаг. Хром, молибден, хөнгөн цагаанаар хайлуулсан саарал сувдан цутгамал төмрийг ихэвчлэн азотжуулдаг. Нитржих температур 550 – 580ºС, хадгалах хугацаа 30 – 70 цаг. Нитритээс гадна хайлштай саарал сувдан цутгамал төмрийн гадаргуугийн хатуулаг, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд 570ºC температурт хий болон шингэн цианиджуулалт хийж болно. Дулааны эсэргүүцлийг нэмэгдүүлэхийн тулд цутгамал төмрийн цутгамал нь хөнгөн цагааны боловсруулалтанд өртөж, хүчилд өндөр зэврэлтэнд тэсвэртэй болохын тулд силиконжуулж болно.

Өнгөт металлын хайлшийг дулааны боловсруулалт

Хөнгөн цагааны хайлш

Хөнгөн цагааны хайлш нь гурван төрлийн дулааны боловсруулалтанд хамрагддаг: зөөлрүүлэх, хатууруулах, хөгшрөлт. Үндсэн төрлүүд зөөлрүүлэх Үүнд: диффуз, дахин талстжилт, дулаанаар бэхжүүлсэн хайлш.

Нэг төрлийн болгоххатуу уусмалын үр тарианы химийн бичил гетероген байдлыг тэгшитгэхэд ашигладаг. Нэг төрлийн болгохын тулд хөнгөн цагааны хайлшийг 450-520ºС хүртэл халааж, эдгээр температурт 4-40 цагийн турш хадгална; барьсны дараа - зууханд эсвэл агаарт хөргөнө. Үүний үр дүнд бүтэц нь илүү нэгэн төрлийн болж, уян хатан чанар нэмэгддэг.

Дахин талстжуулах эмчилгээхөнгөн цагаан ба хөнгөн цагаан дээр суурилсан хайлшийн хувьд тэдгээрийг гангаас хамаагүй өргөн ашигладаг. Үүнийг хөнгөн цагаан, зэс гэх мэт металлууд, түүнчлэн тэдгээрт суурилсан олон хайлшууд нь хатуурах замаар бэхждэггүй, механик шинж чанарыг нэмэгдүүлэх нь зөвхөн хүйтэн аргаар боловсруулалт хийх боломжтой байдагтай холбон тайлбарлаж байна. дахин талстжих . Хөнгөн цагааны хайлшийг дахин талстжуулах температур 300-500ºС, хадгалах хугацаа 0.5-2 цаг байна.

Дулаанаар бэхжүүлсэн хайлшийг зөөлрүүлэххатуурлыг бүрэн арилгахад ашигладаг бөгөөд үүнийг 350 - 450ºС температурт 1 - 2 цагийн турш байлгаж, дараа нь нэлээд удаан хөргөнө.

Дараа нь хатууруулах хайлшийн хүч бага зэрэг нэмэгдэх боловч уян хатан чанар өөрчлөгдөхгүй. Хатуурсны дараа хөнгөн цагааны хайлш өртдөг хөгшрөлт , үүнд хэт ханасан хатуу уусмалын задрал явагдана.

Цутгамал хөнгөн цагааны хайлш

Хатуу төлөвт duralumin нь хуванцар бөгөөд амархан деформацид ордог. Хатуурах, байгалийн болон хиймэл хөгшрөлтийн дараа duralumin-ийн хүч чадал эрс нэмэгддэг.

Цутгамал хөнгөн цагааны хайлш

Цутгамал хөнгөн цагаан хайлшийн хувьд химийн найрлагаас хамааран янз бүрийн төрлийн дулааны боловсруулалтыг ашигладаг. Бэхжүүлэхийн тулд цутгамал хөнгөн цагааны хайлшийг хэт ханасан хатуу уусмал, зохиомол хөгшрөлтийг авахын тулд бөхөөх, мөн унтарсан төлөвт тогтвортой хатуу уусмал авахын тулд хөгшрөлтгүйгээр зөвхөн бөхөөх шаардлагатай.

Магнийн хайлш

Хөнгөн цагааны хайлш шиг магнийн хайлш нь хатах, хатуурах, хөгшрөлтөд өртдөг. Хатуу уусмалын үр тарианы химийн микрогетероген байдлыг диффузийн аргаар тэгшлэхийн тулд магнийн хайлшийн ембүүг нэгэн төрлийн болгох 350-400ºС-ийн температурт 18-24 цагийн турш байлгана. Хагас боловсруулсан магнийн хайлш нь өртдөг дахин талстжих≈ 350ºС-ийн температурт, түүнчлэн 150-250ºС-ээс бага температурт үлдэгдэл стрессийг арилгахын тулд зөөлрүүлнэ.

магнийн хайлш өртөж байна хатууруулах, эсвэл хатууруулахТэгээд хиймэл хөгшрөлт. 20С-ийн температурт хатуурсан магнийн хайлш өөрчлөгддөггүй, өөрөөр хэлбэл тэдгээр нь байгалийн хөгшрөлтөд өртдөггүй.

Зэс ба зэсийн хайлш

Зэсийн дулааны боловсруулалт. Зэсийн хэв гажилт нь түүний хүч чадал нэмэгдэж, уян хатан чанар буурч дагалддаг. Уян хатан чанарыг нэмэгдүүлэхийн тулд зэсийг 500-600ºС-ийн температурт дахин талстжуулах эмчилгээ хийдэг бөгөөд үүний үр дүнд уян хатан чанар огцом нэмэгдэж, хүч чадал буурдаг.

Гуулин дулааны боловсруулалт. Тэдгээрийг зөвхөн 600-700ºС температурт дахин талстжуулах процесст оруулна (хатуужилтыг арилгахын тулд). Гуулиныг агаарт халах үед хөргөж эсвэл хөргөлтийг хурдасгаж, масштабыг усанд илүү сайн салгах зорилгоор хөргөнө. Деформацийн дараа үлдэгдэл хүчдэлтэй гуулин хэсгүүд нь чийглэг орчинд аяндаа хагарах шинж чанартай байдаг. Үүнээс зайлсхийхийн тулд гуулин эд ангиудыг 200 - 300 С-т бага температурт зөөлрүүлдэг бөгөөд үүний үр дүнд үлдэгдэл стресс арилдаг боловч хатуурал хэвээр байна. Ялангуяа аяндаа хагарах хандлагатай хөнгөн цагаан гуульд бага температурт зөөлрүүлэх шаардлагатай байдаг.

Хүрэлийн дулааны боловсруулалт. Хүрэл химийн найрлагыг тэнцүүлэхийн тулд 700-750ºС-т нэгэн төрлийн болгож, дараа нь хурдан хөргөнө. Дотоод стрессийг арилгахын тулд цутгамал хийцийг 550ºC температурт халаана. Хүйтэн ажлын хооронд уян хатан чанарыг сэргээхийн тулд тэдгээрийг 600-700ºС-т дахин талстжуулах процесст оруулдаг.

Хөнгөн цагаан хүрэл 8-11% хөнгөн цагааны агууламжтай, халааж хөргөхөд фазын дахин талстжилтад ордог. хатууруулахХатуурахын үр дүнд хүч чадал, хатуулаг нэмэгдэх боловч уян хатан чанар буурдаг. Хатуурсны дараа үүнийг хийх хэрэгтэй амралтшаардлагатай шинж чанараас хамааран 400 - 650º C-д. Мөн хамрагдсан нэгэн төрлийн болгох,болон хэв гажилттай хагас боловсруулсан бүтээгдэхүүн - дахин талстжих 650-800ºС-д.

Бериллий хүрэл хатуурах 760-780ºС-ийн температурт усанд; энэ тохиолдолд илүүдэл фазыг салгах цаг байхгүй бөгөөд бөхөөх дараа хайлш нь хэт ханасан хатуу уусмалаас бүрдэх ба хатуулаг, бат бөх чанар багатай, уян хатан чанар өндөртэй байдаг. Хатууруулах ажлыг хийсний дараа амралт(хөгшрөлт) 300-350ºС-т 2 цагийн турш. Хэт ханасан хатуу уусмалын тогтвортой байдлыг нэмэгдүүлж, бериллийн хүрэл хатууралтыг хөнгөвчлөхийн тулд нэмэлт никельтэй хайлш хийсэн .

Титан хайлш

Титан хайлшийг дахин талстжуулж, үе шаттайгаар дахин талстжуулах, мөн дулааны боловсруулалтаар хатууруулах - хатууруулах, хөгшрөлтөд оруулдаг. Элэгдэлд тэсвэртэй, элэгдэлд тэсвэртэй байдлыг нэмэгдүүлэхийн тулд титан хайлшийг нитрит, карбюризаци эсвэл исэлдүүлдэг.

Дахин талстжуулах эмчилгээтитан болон хайлшийг хүйтэн аргаар боловсруулсны дараа хатуурлыг арилгахад ашигладаг. Дахин талстжих температур нь хайлшийн химийн найрлага, хагас боловсруулсан бүтээгдэхүүний төрлөөс хамаарч 520-850ºС байна.

Фазын дахин талстжилттай анивчилгаахатуулгийг багасгах, уян хатан чанарыг нэмэгдүүлэх, үр тариаг боловсронгуй болгох, бүтцийн нэг төрлийн бус байдлыг арилгахад ашигладаг. Энгийн, изотерм болон давхар анивалтыг ашигладаг; халаах температур хайлшаас хамааран 750 - 950ºС.

At изотерм эмчилгээжигнэх температурт барьсны дараа эд ангиудыг ижил зууханд 500 - 650ºС (хайлшаас хамаарч) хүртэл хөргөж эсвэл өөр зууханд шилжүүлж, тодорхой хугацаагаар байлгаж, агаарт хөргөнө. Изотермоор анивчилгаа хийснээр зөөлрүүлэх хугацаа багасч, уян хатан чанар өндөр байдаг.

At давхар шарахэд ангиудыг халаах температурт халааж, агаарт барьж, хөргөнө. Дараа нь би үүнийг 500 - 650ºС хүртэл халааж, барьж, агаарт хөргөнө. Давхар ангалалтыг изотермоор нөхөхтэй харьцуулахад уян хатан чанар бага зэрэг буурч, суналтын бат бэхийг нэмэгдүүлж, боловсруулах хугацааг багасгадаг.

Титан хайлшийн бүх төрлийн химийн дулааны боловсруулалтаас хамгийн өргөн тархсан нь азотын орчинд эсвэл азот, аргоны холимогт 850 - 950 С-ийн температурт 10 - 50 цагийн турш явагддаг азотжуулалт юм. Нитритийн дараа титан хайлшаар хийсэн эд анги нь үрэлтийн эсрэг сайн шинж чанартай байдаг.

Дүгнэлт

Дулааны боловсруулалт нь ерөнхий технологийн боловсруулалтын мөчлөгийн гол, хамгийн чухал үйлдлүүдийн нэг бөгөөд үүнийг зөв хэрэгжүүлэх нь үйлдвэрлэсэн машины эд анги, механизм, багаж хэрэгсэл, бусад бүтээгдэхүүний чанарыг (механик ба физик-химийн шинж чанар) тодорхойлдог. Саарал, цагаан ширэм, өнгөт металлын хайлшийг дулаанаар боловсруулах технологийн процессыг боловсруулж, оновчтой болгосон.

Дулааны боловсруулалтын технологийг боловсронгуй болгох ирээдүйтэй чиглэл бол машины цехүүдэд дулааны боловсруулалт хийх төхөөрөмж суурилуулах, дулааны боловсруулалтын процессыг багтаасан автомат шугамыг бий болгох, түүнчлэн эд ангиудын бат бөх чанарыг нэмэгдүүлэх аргыг боловсруулах явдал юм. найдвартай байдал, бат бөх чанар.

Уран зохиол

1. B.V. Захаров. В.Н. Берсенева “Металлын дулааны боловсруулалтын дэвшилтэт технологийн процесс ба төхөөрөмж” М. “Дээд сургууль” 1988 он.

2. В.М. Зуев “Металлын дулааны боловсруулалт” М. Дээд сургууль 1986 он

3. Б.А. Кузьмин “Металл ба хийцийн материалын технологи” М.“Механик инженерчлэл” 1981 он.

4. V.M. Никифоров “Металл ба хийц материалын технологи” М. “Дээд сургууль” 1968 он.

5. А.И. Самохотский Н.Г. Парфеновская “Металлын дулааны боловсруулалтын технологи” M. Механик инженер 1976 он

МЕТАЛЛЫН ДУЛААНЫ ЦОГЦОЛБОР

Дулааны боловсруулалт (дулааны боловсруулалт ) ган, хайлшдараах төрлүүд байдаг. зөөлрүүлэх, хэвийн болгох, хатууруулах, амралт.

- Хатаах- металлыг халааж, дараа нь аажмаар хөргөх дулааны боловсруулалт (дулаан боловсруулалт). Энэхүү дулааны боловсруулалт (өөрөөр хэлбэл зөөлрүүлэх) нь янз бүрийн төрлөөр ирдэг (зайлуулах төрөл нь халаалтын температур ба металлын хөргөлтийн хурдаас хамаарна).

- Хатуурах- эгзэгтэй хэмээс дээш температурт халаахад ган (хайлш) дахин талстжихад суурилсан ган, хайлшийг дулааны боловсруулалт (дулаан боловсруулалт); Дулааны боловсруулалтыг дуусгахын тулд маш чухал температурт хангалттай нөлөөлсний дараа хурдан хөргөнө. Хатуу ган (хайлш) нь тэнцвэргүй бүтэцтэй тул өөр төрлийн дулааны боловсруулалт хийх боломжтой - зөөлрүүлэх.

- Амралт- ган, хайлшийн дулааны боловсруулалт (дулаан боловсруулалт) нь ган ба хайлш дахь үлдэгдэл стрессийг багасгах, арилгах, хатуулгийг нэмэгдүүлэх, металлын хатуулаг, хэврэг байдлыг бууруулах зорилгоор хатуурсны дараа хийгддэг.

- Хэвийн байдал- дулааны боловсруулалт (дулааны боловсруулалт), анивчихтай төстэй. Эдгээр дулааны боловсруулалтын (хэвийн болгох ба зөөлрүүлэх) ялгаа нь ганг хэвийн болгох үед агаарт (зайлуулах үед, зууханд) хөргөдөг.

ГАН ТӨМРИЙГ НИЙЛҮҮЛЭХ

Ангалах гэдэг нь металыг халааж, дараа нь аажмаар хөргөх үйл явц юм. Бүтцийн тэнцвэргүй байдлаас илүү тэнцвэрт байдалд шилжих. Эхний төрлийн анивчих , түүний төрлүүд: буцах (өөрөөр хэлбэл металлын амралт), дахин талстжих (мөн гэж нэрлэдэг дахин талстжилт), дотоод стрессийг арилгахын тулд зөөлрүүлэх , диффузын анивалт (мөн гэж нэрлэдэг нэгэн төрлийн болгох). Хоёр дахь төрлийн анивчих – тэнцвэрийн бүтцийг олж авахын тулд эгзэгтэй цэгүүдийн ойролцоо дахин талстжих замаар хайлшийн бүтцийг өөрчлөх. Хоёр дахь төрлийн анивчих, түүний төрлүүд: дүүрэн , бүрэн бус , изотерм зөөлрүүлэх. Гантай холбоотой анивчих ба түүний төрлүүдийг доор авч үзнэ.

- Буцах (амрах) ган– 200 – 400С хүртэл халааж, хатуурлыг багасгах буюу арилгахын тулд зөөлрүүлнэ. Шаржны үр дүнд үндэслэн талст дахь талст торны гажуудал буурч, гангийн физик-химийн шинж чанар хэсэгчлэн сэргэж байна.

- Ганыг дахин талстжуулах аргаар задлах (дахин талстжих) - 500 - 550С хэм хүртэл халаах; дотоод стрессийг арилгахын тулд зөөлрүүлэх - 600 - 700С хэм хүртэл халаана. Эдгээр төрлийн бэхэлгээ нь эд ангиудын жигд бус хөргөлтөөс болж цутгамал металл дахь дотоод стрессийг багасгаж, мөн даралтаас (өнхрөх, зурах, тамгалах) температураас доогуур температурт боловсруулсан бэлдэцийг зөөлрүүлдэг. Дахин талстжилтын үр дүнд гажигтай мөхлөгүүдээс тэнцвэрт байдалд ойртож шинэ талстууд ургах тул гангийн хатуулаг буурч, уян хатан чанар, хатуулаг нэмэгддэг. Гангийн дотоод стрессийг бүрэн арилгахын тулд хамгийн багадаа 600С-ийн температур шаардлагатай. Өгөгдсөн температурт барьсны дараа хөргөх нь нэлээд удаан байх ёстой: металлын хурдацтай хөргөлтийн улмаас дотоод стресс дахин үүсдэг.

- Ганыг сарниулах (гомогенизаци) нь ган нь талст доторх тусгаарлалттай үед ашиглагддаг. Аустенитийн үр тарианы найрлагыг тэгшлэх нь нүүрстөрөгч болон бусад хольцыг хатуу төлөвт тарааж, төмрийн өөрөө тархах замаар хийгддэг. Ангижралтын үр дүнгээс харахад ган нь найрлагад нэгэн төрлийн (нэгэн төрлийн) болж хувирдаг тул диффузын анивалтыг бас нэрлэдэг. нэгэн төрлийн болгох. Нэг төрлийн болгох температур хангалттай өндөр байх ёстой, гэхдээ үр тариа хэт шатаж, хайлахыг зөвшөөрөх ёсгүй. Хэрэв шатаахыг зөвшөөрвөл агаар дахь хүчилтөрөгч нь төмрийг исэлдүүлж, түүний зузаан руу нэвтэрч, ислийн бүрхүүлээр тусгаарлагдсан талстууд үүсдэг. Хэт шаталтыг арилгах боломжгүй тул хэт шатсан ажлын хэсгүүд нь эцсийн согог юм. Ганыг сарниулах нь ихэвчлэн үр тарианы хэт их бүдүүнжилтэд хүргэдэг бөгөөд үүнийг дараа нь бүрэн зөөлрүүлэх замаар (нарийн ширхэгтэй) засах шаардлагатай.

- Ганыг бүрэн зөөлрүүлэх фазын дахин талстжилт, цэгийн температурт үр тарианы сайжруулалттай холбоотой AC1Тэгээд AC2. Үүний зорилго нь гангийн бүтцийг сайжруулах, зүсэх, тамгалах эсвэл хатууруулах замаар дараагийн боловсруулалтыг хөнгөвчлөх, түүнчлэн эцсийн хэсгийн нарийн ширхэгтэй тэнцвэрт перлит бүтцийг олж авах явдал юм. Бүрэн зөөлрүүлэхийн тулд ганг GSK шугамын температураас 30-50С-аар халааж, аажмаар хөргөнө. Бэлдмэлийн дараа илүүдэл цементит (гиперэтектоид ган дахь) ба эвтектоид цементит нь ялтсууд хэлбэртэй байдаг тул перлитийг ламеллар гэж нэрлэдэг.

- Ламеллар сувдан чулуун дээр ган зөөлрүүлэх үед Ажлын хэсгүүдийг хөргөх хүртэл зууханд үлдээдэг бөгөөд ихэнхдээ зуухыг түлшээр хэсэгчлэн халаадаг тул хөргөлтийн хурд цагт 10-20 хэмээс ихгүй байна. Ангижлах нь үр тариаг сайжруулдаг. Бүдүүн ширхэгтэй бүтэц, жишээлбэл, гипоевтектоид ган нь мөхлөгүүдийн чөлөөт өсөлтөөс (хэрэв цутгамал хөргөлт удаан байвал), түүнчлэн гангийн хэт халалтын үр дүнд хатуурах явцад олж авдаг. Энэ байгууламжийг Widmanstätten (1808 онд солирын төмөр дээр ийм байгууламж нээсэн Австрийн одон орон судлаач А. Видманстатенын нэрээр нэрлэсэн) гэж нэрлэдэг. Энэ бүтэц нь ажлын хэсэгт бага хүч чадал өгдөг. Бүтэц нь феррит (гэрэл хэсэг) ба перлит (харанхуй хэсэг) орцууд нь бие биенээсээ өөр өөр өнцгөөр сунасан хавтан хэлбэрээр байрладаг гэдгээрээ онцлог юм. Гиперевтектоид гангийн хувьд Widmanstätten бүтэц нь илүүдэл цементитийн судалтай хэлбэрээр тодорхойлогддог. Үр тарианы сайжруулалт нь альфа төмрийг гамма төмөр болгон дахин талстжуулахтай холбоотой; Хөргөх, гамма төмрийг альфа төмөр рүү урвуу шилжүүлснээр нарийн ширхэгтэй бүтэц хадгалагдана. Иймээс ламеллар сувдан чулууг задлах үр дүнгийн нэг нь нарийн ширхэгтэй бүтэц юм.

- Ганыг бүрэн гүйцэд нөхөх зөвхөн цэгийн температурт фазын дахин талстжилттай холбоотой C1; хэсэгчилсэн ангалалтыг халуун даралтын боловсруулалтын дараа, ажлын хэсэг нь нарийн ширхэгтэй бүтэцтэй үед ашигладаг.

- Мөхлөгт перлит дээр ган Ихэвчлэн эвтектоид ба гиперетектоид гангийн хувьд гангийн уян хатан чанар, бат бөх чанарыг нэмэгдүүлэх, хатуулгийг бууруулах зорилгоор ашигладаг. Мөхлөгт перлит авахын тулд ганг цэгээс дээш халаана AC1, дараа нь цементит нь аустенитэд бүрэн уусахгүйн тулд богино хугацаанд хадгална. Дараа нь ган нь бага зэрэг доогуур температурт хөргөнө Ар1 , энэ температурт хэдэн цагийн турш хадгална. Энэ тохиолдолд үлдсэн цементитийн хэсгүүд нь ферритэд тархсан бөөрөнхий (бөмбөрцөг) талстууд хэлбэрээр ургадаг бүх ялгарсан цементитүүдийн талстжих цөм болж үйлчилдэг. Мөхлөгт перлитийн шинж чанар нь бага хатуулгийн чиглэлд lamellar pearlite-ийн шинж чанараас эрс ялгаатай боловч илүү их давхарга, зуурамтгай чанар юм. Энэ нь ялангуяа бүх цементитийг (эвтектоид ба илүүдэл) бөмбөлөг хэлбэрээр олж авдаг гипереутектоид ганд хамаатай.

- Изотермоор баяжуулах - халааж, барьсны дараа ган нь цэгээс бага зэрэг доогуур температурт хурдан хөргөнө А 1, дараа нь энэ температурт аустенит нь перлит болж бүрэн задарч, дараа нь агаарт хөргөнө. Изотермоор халаах аргыг ашиглах нь цаг хугацааг эрс багасгаж, бүтээмжийг нэмэгдүүлдэг. Жишээлбэл, хайлштай гангийн энгийн боловсруулалт нь 13-15 цаг, изотермоор халаах нь ердөө 4-7 цаг үргэлжилдэг.

ГАН ХАТУУЖУУЛАХ

Гангийн хувьд полиморф хувиргалтаар хатууруулах, ихэнх өнгөт металлын хувьд полиморф хувиргалгүйгээр хатууруулах хоёрыг ялгадаг. Хатууруулсан материал нь илүү хатуулаг олж авдаг боловч халаах, хөргөх давталт хийвэл хэврэг, уян хатан, наалдамхай болдог. Хэврэг байдлыг багасгаж, уян хатан чанар, бат бөх чанарыг нэмэгдүүлэхийн тулд полиморф хувиргалтаар хатууруулсны дараа зөөлрүүлэх аргыг хэрэглэдэг. Полиморф хувиралгүйгээр хатууруулсны дараа хөгшрөлтийг хэрэглэнэ. Температурын явцад материалын хатуулаг, бат бөх чанар бага зэрэг буурдаг.

Халаах температураас хамааран хатууралтыг бүрэн ба бүрэн бус гэж хуваана. Бүрэн хатуурсан тохиолдолд материалыг 30 - 50 ° C-аас дээш халааж, Гипоевтектоид ган ба эвтектоид, гиперетектоид PSK шугамын хувьд GS шугамаас дээш халааж, энэ тохиолдолд ган нь аустенит ба аустенит + цементитийн бүтцийг олж авдаг. Бүрэн бус бөхөөх тохиолдолд халаалтыг PSK диаграммын шугамаас дээш гүйцэтгэдэг бөгөөд энэ нь бөхөөх төгсгөлд илүүдэл фаз үүсэхэд хүргэдэг. Багажны гангийн хувьд ихэвчлэн хэсэгчилсэн хатууралтыг ашигладаг. Материалыг зөөлрүүлэх замаар хатуурлыг арилгадаг. Зарим бүтээгдэхүүнд хатууруулах ажлыг хэсэгчлэн гүйцэтгэдэг, жишээлбэл, Японы катана үйлдвэрлэхэд зөвхөн илдний зүсэгчийг хатууруулдаг.

Унтраах зөөвөрлөгч

Бөхөөх үед аустенитийг мартенсит хувиргах температурт хэт хөргөхийн тулд хурдан хөргөх шаардлагатай, гэхдээ бүх температурын хязгаарт биш, зөвхөн 650-400 ° C-ийн дотор, өөрөөр хэлбэл аустенит хамгийн бага тогтвортой, хамгийн хурдан байдаг температурын мужид. феррит-цементит хольц болж хувирдаг. 650 ° C-аас дээш температурт аустенит хувирах хурд бага байдаг тул бөхөөх үед хольцыг энэ температурын хязгаарт аажмаар хөргөж болно, гэхдээ мэдээжийн хэрэг феррит хур тунадас эсвэл аустенитийг перлит болгон хувиргах нь тийм ч их биш юм.

Унтраах зөөвөрлөгчийн үйл ажиллагааны механизм (ус, тос, ус-полимер унтраах орчин (Thermat), түүнчлэн давсны уусмал дахь хэсгүүдийг хөргөх) дараах байдалтай байна. Бүтээгдэхүүнийг бөхөөх орчинд дүрэх үед түүний эргэн тойронд хэт халсан уурын хальс үүсдэг, өөрөөр хэлбэл энэ уурын хүрэмний давхаргаар хөргөх нь харьцангуй удаан явагддаг. Гадаргуугийн температур тодорхой утгад (унтраах шингэний найрлагаар тодорхойлогддог) хүрэхэд уурын хантааз хагарахад шингэн нь тухайн хэсгийн гадаргуу дээр буцалж эхэлдэг ба хөргөлт хурдан явагддаг.

Харьцангуй удаан буцалгах эхний үе шатыг хальс буцалгах үе шат, хурдан хөргөлтийн хоёр дахь шатыг цөмийн буцалгах үе шат гэж нэрлэдэг. Металлын гадаргуугийн температур нь шингэний буцалгах цэгээс доогуур байвал шингэн буцлахаа больж, хөргөх нь удааширна. Энэ үе шатыг конвектив дулаан дамжуулалт гэж нэрлэдэг.

Хатууруулах аргууд

- Нэг хөргөгчинд бөхөөх- тодорхой температурт халсан хэсгийг бөхөөх шингэнд дүрж, бүрэн хөргөх хүртэл хадгална. Энэ аргыг нүүрстөрөгч болон хайлштай гангаар хийсэн энгийн эд ангиудыг хатууруулахад ашигладаг.

- Хоёр орчинд үе үе хатуурах- энэ аргыг өндөр нүүрстөрөгчийн ган хатууруулахад ашигладаг. Хэсэг нь эхлээд хурдан хөргөх орчинд (жишээлбэл, ус), дараа нь аажмаар хөргөх орчинд (тос) хурдан хөргөнө.

- Тийрэлтэт хатууралнь эрчимтэй урсгалтай усаар шүршихээс бүрдэх ба тухайн хэсгийг хатууруулах шаардлагатай үед ихэвчлэн ашигладаг. Энэ аргын тусламжтайгаар уурын хүрэм үүсэхгүй бөгөөд энэ нь усанд энгийн бөхөөхөөс илүү гүн хатуурдаг. Ийм хатуурлыг ихэвчлэн HDTV-ийн суурилуулалтанд ороомогт хийдэг.

- Алхам хатууруулах- өгөгдсөн гангийн мартенсит цэгээс дээш температуртай бөхөөх орчинд уг хэсгийг хөргөх. Энэ орчинд хөргөж, барьж байх үед хатуурч буй хэсэг нь бүх хөндлөн огтлолын цэгүүдэд хатууруулах ванны температурыг олж авах ёстой. Үүний дараа эцсийн, ихэвчлэн удаан, хөргөх үед хатуурал үүсдэг, өөрөөр хэлбэл аустенитийг мартенсит болгон хувиргадаг.

- Изотермийн хатуурал. Алхам алхмаар хатууруулахаас ялгаатай нь изотермоор хатууруулах үед ганг хатууруулах орчинд маш удаан байлгах шаардлагатай бөгөөд ингэснээр аустенитийн изотермийн хувиргалт дуусах хугацаа шаардагдана.

ТӨМӨРИЙН БАЯР

Ган хатууруулах хатуурлын үр нөлөөг зөөлрүүлж, үлдэгдэл стрессийг багасгах буюу арилгах, хатуулгийг нэмэгдүүлэх, гангийн хатуулаг, хэврэг байдлыг бууруулдаг. Температурыг мартенсит хүртэл хатуурсан хэсгүүдийг эгзэгтэй хэмээс доош температурт халаах замаар гүйцэтгэдэг. Энэ тохиолдолд халаалтын температураас хамааран мартенсит, троостит эсвэл хатуурсан сорбитолын төлөвийг олж авч болно. Эдгээр төлөвүүд нь бүтэц, шинж чанараараа харгалзах хатуурлын төлөвөөс арай өөр байдаг: хатууруулах явцад цементит (троостит ба сорбит) нь ламеллар перлит шиг сунасан хавтан хэлбэрээр олж авдаг. Мөн дарагдсан үед энэ нь мөхлөгт перлит шиг мөхлөгт эсвэл тасархай болж хувирдаг.

Цэгийн бүтцийн давуу тал нь хүч чадал, уян хатан байдлын илүү таатай хослол юм. Ижил химийн найрлагатай, ижил хатуулагтай, цэгийн бүтэцтэй ган нь харьцангуй өндөр агшилтын y ба цохилтын бат бэхтэй байдаг. a n, хавтан бүтэцтэй гантай харьцуулахад суналт d ба уналтын бат бэх s t нэмэгдсэн.

Бөхөгдсөн мартенсит нь тогтворгүй тетрагональ тортой байдаг бол хатуурсан мартенсит нь тогтвортой төвтэй куб альфа-төмөр тортой байдаг.

Амралт нь халаалтын температураас хамааран бага, дунд, өндөр гэж хуваагддаг.

Бүтээгдэхүүнийг гаргахдаа температурыг тодорхойлохын тулд хэрэглэнэ бүдгэрүүлэх өнгөний хүснэгт . Төмрийн ислийн нимгэн хальс нь металыг цайвар шараас саарал хүртэл маш хурдан өөрчлөгддөг олон төрлийн өнгийг өгдөг. Хуваариас цэвэрлэсэн ган бүтээгдэхүүнийг 220С хүртэл халаахад ийм хальс гарч ирнэ; Халаах хугацаа ихсэх эсвэл температур нэмэгдэхийн хэрээр оксидын хальс өтгөрч, өнгө нь өөрчлөгддөг. Температурын өнгө нь түүхий болон хатуурсан гангийн аль алинд нь адилхан харагдана.

At бага амралт (200-300С-ийн температурт халаах), мартенсит нь ихэвчлэн ган бүтцэд үлддэг боловч энэ нь торыг өөрчилдөг. Үүнээс гадна альфа төмрийн нүүрстөрөгчийн хатуу уусмалаас төмрийн карбидыг салгаж, жижиг бүлгүүдэд анхны хуримтлал үүсгэж эхэлдэг. Энэ нь хатуулаг бага зэрэг буурч, гангийн хуванцар болон хатуулаг шинж чанар нэмэгдэхээс гадна эд ангиудын дотоод стресс буурахад хүргэдэг. Бага температурт байлгахын тулд эд ангиудыг тодорхой хугацаанд, ихэвчлэн тос эсвэл давстай ваннд хадгалдаг. Хэрэв бага температурт эд ангиудыг агаарт халаадаг бол температурыг хянахын тулд тухайн хэсгийн гадаргуу дээр гарч ирэх бүдэг бадаг өнгийг ихэвчлэн ашигладаг. Эдгээр өнгөний харагдах байдал нь халах үед хэсгийн гадаргуу дээр гарч ирдэг төмрийн ислийн хальс дахь цагаан гэрлийн хөндлөнгийн оролцоотой холбоотой юм. 220-330С-ийн температурт хальсны зузаанаас хамааран өнгө нь цайвар шараас саарал болж өөрчлөгддөг. Бага хэмжилтийг зүсэхэд ашигладаг, хэмжих хэрэгсэлболон араа.

At дундаж (300-500C° дотор халаах) ба өндөр (500-700С) хатуурсны дараа ган нь мартенситын төлөвөөс троостит эсвэл сорбитолын төлөвт шилждэг. Температур өндөр байх тусам хатуурсан гангийн хатуулаг багасч, уян хатан чанар, хатуулаг нь нэмэгддэг. Өндөр хатуурснаар ган нь механик шинж чанарыг хамгийн сайн хослуулж, хүч чадал, уян хатан чанар, хатуулаг зэрэг үзүүлэлтүүдийг нэмэгдүүлдэг тул мартенсит болтлоо хатууруулсны дараа ганг өндөр хатууруулж, хуурамч хэлбэр, пүрш, пүршийг дулааны боловсруулалтанд ашигладаг бөгөөд өндөр хэмжилтийг ашигладаг. өндөр температурт өртсөн олон хэсгүүдийн хувьд (жишээлбэл, машины тэнхлэг, хөдөлгүүрийн холбогч саваа).

Зарим төрлийн гангийн хувьд хэмжилтийг хэвийн болсны дараа хийдэг. Энэ нь өндөр хатуулагтай, тиймээс боловсруулах чадвар муутай, нарийн ширхэгтэй хайлштай гипоэвтектоид ган (ялангуяа никель) гэсэн үг юм. огтлох хэрэгсэл. Боловсруулах чадварыг сайжруулахын тулд ганг өндөр температурт (950-970 ° C хүртэл) хэвийн болгодог бөгөөд үүний үр дүнд бүдүүн бүтэцтэй (илүү сайн боловсруулалт хийх чадварыг тодорхойлдог) ба үүнтэй зэрэгцэн хатуулаг нэмэгддэг (бага хатуужилтын улмаас никель ган). Хатуулгыг багасгахын тулд энэ гангийн өндөр температурыг хийдэг.

ГАНГ НОРМАЛЖУУЛАХ

Нормчилал гэдэг нь ганг Asz эсвэл Ast-ийн дээд чухал температураас 30-50С-аас дээш халааж, эдгээр температурт байлгасны дараа хөдөлгөөнгүй агаарт хөргөх дулааны боловсруулалтын нэг төрөл юм. Тиймээс хэвийн болгох нь бүтээгдэхүүн илүү хурдан (ойролцоогоор 2 удаа) хөргөх замаар халуурахаас ялгаатай.

Зуух нь зөвхөн бүтээгдэхүүнийг халаах температурт халаах, барихад ашиглагддаг тул хөргөлтийг зуухны гадна талд хийдэг тул хэвийн болгох нь зөөлрүүлэхээс хямд үйл ажиллагаа юм. Үүнээс гадна хэвийн болгох нь дулааны боловсруулалтыг хурдасгадаг. Тиймээс анивалтыг хэвийн болгох замаар солих нь ашигтай байдаг. Гэсэн хэдий ч энэ нь үргэлж боломжгүй байдаг, учир нь зарим гангийн хувьд хэвийн болсны дараа хатуулаг нь зөөлрүүлэх үеийнхээс илүү их хэмжээгээр нэмэгддэг. Нүүрстөрөгчийн бага агууламжтай ганг хэвийн болгохыг зөвлөж байна, учир нь тэдгээр нь зөөлрүүлж, хэвийн болгосны дараа шинж чанараараа бараг ялгаагүй байдаг.

0.4% -иас дээш нүүрстөрөгч агуулсан ган нь хэвийн болсны дараа хатуулаг нэмэгддэг. Эдгээр нь илүү сайн хатаж эхлэв. Практикт ийм ганг ихэвчлэн зөөлрүүлэхийн оронд хэвийн байдалд оруулдаг бөгөөд дараа нь хатуулгийг багасгахын тулд 650 - 700 ° C-ийн температурт өндөр хэмжилт хийдэг. Нормчилал нь цутгамал, цутгамал эдлэлд нарийн ширхэгтэй бүтэцтэй болгох, дотоод хүчдэл ба ажлын хатуурлыг арилгах, ган хийцийг хатууруулахад бэлтгэхэд ашигладаг.

Зарим бүтээгдэхүүний хувьд хэвийн болгох нь урьдчилсан биш, харин эцсийн дулааны боловсруулалт юм. Энэ тохиолдолд хэвийн байдалд оруулсны дараа бүтээгдэхүүнийг агаарт хөргөх үед үүссэн дотоод стрессийг арилгахын тулд бүтээгдэхүүнийг өндөр температурт оруулна.

Хайлшийг дулааны боловсруулалт нь хар ба өнгөт металлургийн үйлдвэрлэлийн үйл явцын салшгүй хэсэг юм. Энэхүү процедурын үр дүнд металууд нь шинж чанараа шаардлагатай утгаараа өөрчлөх боломжтой болдог. Энэ нийтлэлд бид орчин үеийн үйлдвэрлэлд ашигладаг дулааны боловсруулалтын үндсэн төрлүүдийг авч үзэх болно.

Дулааны эмчилгээний мөн чанар

Үйлдвэрлэлийн явцад хагас боловсруулсан бүтээгдэхүүн, металл эд ангиудыг хүссэн шинж чанарыг нь (бат бэх, зэврэлт, элэгдэлд тэсвэртэй гэх мэт) өгөхийн тулд дулааны боловсруулалт хийдэг. Хайлшийг дулааны боловсруулалт гэдэг нь өндөр температурын нөлөөн дор хайлшанд бүтцийн болон физик-механик өөрчлөлтүүд гардаг, гэхдээ бодисын химийн найрлага нь хадгалагдан үлддэг зохиомлоор бий болсон процессуудын цогц юм.

Дулааны боловсруулалтын зорилго

Үндэсний эдийн засгийн бүх салбарт өдөр бүр хэрэглэдэг металл бүтээгдэхүүн нь элэгдэлд тэсвэртэй өндөр шаардлагыг хангасан байх ёстой. Металл нь түүхий эдийн хувьд шаардлагатай гүйцэтгэлийн шинж чанарыг сайжруулах шаардлагатай бөгөөд үүнийг өндөр температурт өртөх замаар олж авах боломжтой. Хайлшийг дулааны боловсруулалт нь бодисын анхны бүтцийг өөрчилж, түүний бүрэлдэхүүн хэсгүүдийг дахин хуваарилж, талстуудын хэмжээ, хэлбэрийг өөрчилдөг. Энэ бүхэн нь багасгахад хүргэдэг дотоод хурцадмал байдалметалл бөгөөд ингэснээр түүний физик, механик шинж чанарыг нэмэгдүүлдэг.

Дулааны боловсруулалтын төрлүүд

Дулаан эмчилгээ металл хайлшТүүхий эдийг (хагас боловсруулсан бүтээгдэхүүн) шаардлагатай температурт халаах, тодорхой нөхцөлд хадгалах гэсэн гурван энгийн процесст ордог. шаардлагатай хугацааба хурдан хөргөх. Орчин үеийн үйлдвэрлэлд хэд хэдэн төрлийн дулааны боловсруулалтыг ашигладаг бөгөөд зарим талаараа ялгаатай байдаг. технологийн онцлог, гэхдээ үйл явцын алгоритм нь ерөнхийдөө хаа сайгүй ижил хэвээр байна.