CNC મશીનો માટે વિદ્યુત સર્કિટ બનાવવી. મેન્યુઅલ મિલિંગ મશીન માટે એસેસરીઝ: તમે તમારા પોતાના હાથથી શું કરી શકો છો અથવા મિલિંગ મશીનનું ઇલેક્ટ્રિકલ સર્કિટ ખરીદી શકો છો

અને તેથી, આ સૂચનાત્મક લેખના ભાગ રૂપે, હું ઇચ્છું છું કે તમે, પ્રોજેક્ટના લેખક, 21-વર્ષીય મિકેનિક અને ડિઝાઇનર સાથે મળીને, તમારું પોતાનું બનાવો. વર્ણન પ્રથમ વ્યક્તિમાં હાથ ધરવામાં આવશે, પરંતુ જાણવું કે, મને ખૂબ જ અફસોસ સાથે, હું મારો અનુભવ શેર કરી રહ્યો નથી, પરંતુ ફક્ત આ પ્રોજેક્ટના લેખકને મુક્તપણે ફરીથી કહી રહ્યો છું.

આ લેખમાં ઘણી બધી રેખાંકનો હશે., તેમના પર નોંધો બનાવવામાં આવે છે અંગ્રેજી, પરંતુ મને ખાતરી છે કે એક વાસ્તવિક ટેકની વધુ અડચણ વિના બધું સમજી જશે. સમજવાની સરળતા માટે, હું વાર્તાને "પગલાઓ" માં વિભાજિત કરીશ.

લેખક તરફથી પ્રસ્તાવના

પહેલેથી જ 12 વર્ષની ઉંમરે, મેં એક મશીન બનાવવાનું સપનું જોયું જે વિવિધ વસ્તુઓ બનાવવા માટે સક્ષમ હશે. એક મશીન જે મને ઘરની કોઈપણ વસ્તુ બનાવવાની ક્ષમતા આપશે. બે વર્ષ પછી મને આ વાક્ય મળ્યું CNCઅથવા વધુ ચોક્કસ કહીએ તો, શબ્દસમૂહ "CNC મિલિંગ મશીન". મને જાણવા મળ્યું કે એવા લોકો છે જેઓ પોતાની જરૂરિયાતો માટે, પોતાના ગેરેજમાં આવી મશીન જાતે બનાવી શકે છે, મને સમજાયું કે હું પણ તે કરી શકું છું. મારે આ કરવું પડશે! ત્રણ મહિના સુધી મેં યોગ્ય ભાગો એકત્રિત કરવાનો પ્રયાસ કર્યો, પરંતુ બજ ન થયો. તેથી મારું વળગણ ધીમે ધીમે ઓછું થતું ગયું.

ઑગસ્ટ 2013 માં, CNC મિલિંગ મશીન બનાવવાના વિચારે મને ફરીથી પકડ્યો. મેં યુનિવર્સિટીમાં ઔદ્યોગિક ડિઝાઇનમાં સ્નાતકની ડિગ્રી મેળવી હતી, તેથી મને મારી ક્ષમતાઓમાં પૂરતો વિશ્વાસ હતો. પાંચ વર્ષ પહેલાના મારા અને આજના મારા વચ્ચેનો તફાવત હવે હું સ્પષ્ટપણે સમજી ગયો હતો. મેં ધાતુ સાથે કેવી રીતે કામ કરવું તે શીખ્યા, મેન્યુઅલ મેટલવર્કિંગ મશીનો સાથે કામ કરવા માટેની તકનીકોમાં નિપુણતા પ્રાપ્ત કરી, પરંતુ સૌથી અગત્યનું, મેં વિકાસ સાધનોનો ઉપયોગ કેવી રીતે કરવો તે શીખ્યા. મને આશા છે કે આ ટ્યુટોરીયલ તમને તમારું પોતાનું CNC મશીન બનાવવા માટે પ્રેરિત કરશે!

પગલું 1: ડિઝાઇન અને CAD મોડેલ

તે બધું વિચારશીલ ડિઝાઇનથી શરૂ થાય છે. ભાવિ મશીનના કદ અને આકારને વધુ સારી રીતે અનુભવવા માટે મેં ઘણા સ્કેચ બનાવ્યા. તે પછી મેં SolidWorks નો ઉપયોગ કરીને CAD મોડેલ બનાવ્યું. મેં મશીનના તમામ ભાગો અને ઘટકોનું મોડેલિંગ કર્યા પછી, મેં તકનીકી રેખાંકનો તૈયાર કર્યા. મેં મેન્યુઅલ મેટલવર્કિંગ મશીનો પર ભાગો બનાવવા માટે આ રેખાંકનોનો ઉપયોગ કર્યો: અને.

સાચું કહું તો, મને સારા, અનુકૂળ સાધનો ગમે છે. તેથી જ મેં ખાતરી કરવાનો પ્રયાસ કર્યો કે ઓપરેશન્સ જાળવણીઅને મશીનની ગોઠવણ શક્ય તેટલી સરળ રીતે હાથ ધરવામાં આવી હતી. મેં બેરિંગ્સને સ્પેશિયલ બ્લોક્સમાં મૂક્યા જેથી કરીને તેને ઝડપથી બદલી શકાય. માર્ગદર્શિકાઓ જાળવણી માટે સુલભ છે, તેથી જ્યારે કાર્ય પૂર્ણ થાય ત્યારે મારી કાર હંમેશા સ્વચ્છ રહેશે.

"પગલું 1" ડાઉનલોડ કરવા માટેની ફાઇલો

પરિમાણો

પગલું 2: બેડ

બેડ મશીનને જરૂરી કઠોરતા પૂરી પાડે છે. એક જંગમ પોર્ટલ, સ્ટેપર મોટર્સ, એક Z એક્સિસ અને સ્પિન્ડલ અને બાદમાં તેના પર કાર્યકારી સપાટી સ્થાપિત કરવામાં આવશે. સપોર્ટિંગ ફ્રેમ બનાવવા માટે મેં બે 40x80mm મેટેક એલ્યુમિનિયમ પ્રોફાઇલ્સ અને બે 10mm જાડા એલ્યુમિનિયમ એન્ડ પ્લેટ્સનો ઉપયોગ કર્યો. મેં એલ્યુમિનિયમ ખૂણાઓનો ઉપયોગ કરીને તમામ ઘટકોને એકસાથે જોડ્યા. મુખ્ય ફ્રેમની અંદરની રચનાને મજબૂત કરવા માટે, મેં નાના વિભાગની પ્રોફાઇલમાંથી વધારાની ચોરસ ફ્રેમ બનાવી.

ભવિષ્યમાં માર્ગદર્શિકાઓ પર ધૂળ ન આવે તે માટે, મેં રક્ષણાત્મક એલ્યુમિનિયમ ખૂણા સ્થાપિત કર્યા. કોણ ટી-નટ્સનો ઉપયોગ કરીને માઉન્ટ થયેલ છે, જે પ્રોફાઇલ ગ્રુવ્સમાંના એકમાં સ્થાપિત થયેલ છે.

બંને છેડાની પ્લેટોમાં ડ્રાઇવ સ્ક્રૂને માઉન્ટ કરવા માટે બેરિંગ બ્લોક્સ હોય છે.

આધાર ફ્રેમ એસેમ્બલી

માર્ગદર્શિકાઓના રક્ષણ માટે ખૂણા

"સ્ટેપ 2" ડાઉનલોડ કરવા માટેની ફાઇલો

ફ્રેમના મુખ્ય ઘટકોની રેખાંકનો

પગલું 3: પોર્ટલ

મૂવેબલ પોર્ટલ એ તમારા મશીનનું એક્ઝિક્યુટિવ એલિમેન્ટ છે; તે X અક્ષ સાથે ફરે છે અને પોર્ટલ જેટલું ઊંચું હશે તેટલું જાડું તમે પ્રક્રિયા કરી શકો છો. જો કે, ઉચ્ચ પોર્ટલ પ્રક્રિયા દરમિયાન ઉદ્ભવતા લોડ માટે ઓછું પ્રતિરોધક છે. પોર્ટલની ઉચ્ચ બાજુની પોસ્ટ્સ લીનિયર રોલિંગ બેરિંગ્સની તુલનામાં લિવર તરીકે કામ કરે છે.

મુખ્ય કાર્ય જે મેં મારા CNC મિલિંગ મશીન પર હલ કરવાની યોજના બનાવી હતી તે એલ્યુમિનિયમના ભાગોની પ્રક્રિયા હતી. મને અનુકૂળ એલ્યુમિનિયમ બ્લેન્ક્સની મહત્તમ જાડાઈ 60 મીમી હોવાથી, મેં પોર્ટલ ક્લિયરન્સ (કાર્યકારી સપાટીથી ઉપરના ક્રોસ બીમ સુધીનું અંતર) 125 મીમી જેટલું બનાવવાનું નક્કી કર્યું. મેં મારા બધા માપને સોલિડવર્ક્સમાં મોડેલ અને તકનીકી રેખાંકનોમાં રૂપાંતરિત કર્યા. ભાગોની જટિલતાને લીધે, મેં તેને ઔદ્યોગિક CNC મશીનિંગ સેન્ટર પર પ્રક્રિયા કરી; આનાથી મને ચેમ્ફર્સની પ્રક્રિયા કરવાની મંજૂરી મળી, જે મેન્યુઅલ મેટલ મિલિંગ મશીન પર કરવું ખૂબ મુશ્કેલ હશે.

"પગલું 3" ડાઉનલોડ કરવા માટેની ફાઇલો

પગલું 4: Z એક્સિસ કેલિપર

Z એક્સિસ ડિઝાઇન માટે, મેં Y એક્સિસ મોશન બેરિંગ્સ સાથે જોડાયેલ ફ્રન્ટ પેનલ, એસેમ્બલીને મજબૂત કરવા માટે બે પ્લેટ્સ, સ્ટેપર મોટરને માઉન્ટ કરવા માટે એક પ્લેટ અને માઉન્ટિંગ પેનલનો ઉપયોગ કર્યો હતો. મિલિંગ સ્પિન્ડલ. ફ્રન્ટ પેનલ પર મેં બે પ્રોફાઈલ ગાઈડ ઈન્સ્ટોલ કર્યા છે જેની સાથે સ્પિન્ડલ Z અક્ષ સાથે આગળ વધશે મહેરબાની કરીને નોંધ કરો કે Z એક્સિસ સ્ક્રૂને તળિયે કાઉન્ટર સપોર્ટ નથી.

"પગલું 4" ડાઉનલોડ કરો

પગલું 5: માર્ગદર્શિકાઓ

માર્ગદર્શિકાઓ સરળ અને ચોક્કસ હિલચાલને સુનિશ્ચિત કરીને બધી દિશામાં આગળ વધવાની ક્ષમતા પ્રદાન કરે છે. એક દિશામાં કોઈપણ નાટક તમારા ઉત્પાદનોની પ્રક્રિયામાં અચોક્કસતા લાવી શકે છે. મેં સૌથી મોંઘા વિકલ્પ પસંદ કર્યો - પ્રોફાઇલ કરેલી સખત સ્ટીલ રેલ્સ. આ સ્ટ્રક્ચરને ઊંચા ભારનો સામનો કરવાની મંજૂરી આપશે અને મને જોઈતી સ્થિતિની ચોકસાઈ પ્રદાન કરશે. માર્ગદર્શિકાઓ સમાંતર છે તેની ખાતરી કરવા માટે, મેં તેમને ઇન્સ્ટોલ કરતી વખતે વિશિષ્ટ સૂચકનો ઉપયોગ કર્યો. એકબીજા સાથે સંબંધિત મહત્તમ વિચલન 0.01 મીમી કરતા વધુ ન હતું.

પગલું 6: સ્ક્રૂ અને પુલી

સ્ક્રૂ સ્ટેપર મોટરમાંથી રોટરી ગતિને રેખીય ગતિમાં રૂપાંતરિત કરે છે. તમારા મશીનને ડિઝાઇન કરતી વખતે, તમે આ એકમ માટે ઘણા વિકલ્પો પસંદ કરી શકો છો: સ્ક્રુ-નટ જોડી અથવા બોલ સ્ક્રુ જોડી (બોલ સ્ક્રૂ). સ્ક્રુ-નટ, એક નિયમ તરીકે, ઓપરેશન દરમિયાન વધુ ઘર્ષણકારી દળોને આધિન હોય છે, અને તે બોલ સ્ક્રૂની તુલનામાં ઓછા સચોટ પણ હોય છે. જો તમને વધેલી ચોકસાઈની જરૂર હોય, તો તમારે ચોક્કસપણે બોલ સ્ક્રૂ પસંદ કરવાની જરૂર છે. પરંતુ તમારે જાણવું જોઈએ કે બોલ સ્ક્રૂ ખૂબ ખર્ચાળ છે.

ઉપલબ્ધતાને આધીન મિલિંગ મશીનતે હિન્જ દાખલ કરવા, જટિલ છિદ્રો બનાવવા, રિસેસ, લાકડાની કોતરણી વગેરેના કામને ખરેખર સરળ બનાવે છે. પરંતુ આનો અર્થ એ નથી કે વ્યાવસાયિક અને ખર્ચાળ ઉપકરણો હોવું જરૂરી છે: તે એક સરળ મેન્યુઅલ ઉપકરણ હોવું પૂરતું છે.

તમારે ફક્ત લાકડાને હેન્ડલ કરવામાં અને પાવર ટૂલ્સનો ઉપયોગ કરવામાં સક્ષમ બનવાની જરૂર છે. આ ઉપરાંત, તમારે ઇચ્છા હોવી જરૂરી છે, નહીં તો આ વિના ક્યારેય પરિણામ આવશે નહીં. જેમને કામ કરવાની કોઈ ઈચ્છા નથી તેઓ ફક્ત ફર્નિચર ખરીદે છે અથવા કારીગરોને ભાડે રાખે છે, ઉદાહરણ તરીકે, નવો દરવાજો સ્થાપિત કરો અને તાળાઓ કાપો. કોઈપણ કાર્ય, ખાસ કરીને પાવર ટૂલ્સ સાથે, ચોક્કસ જ્ઞાન અને ખાસ કરીને સલામતીની સાવચેતીઓ જરૂરી છે.

મિલિંગ ઉપકરણ લાકડા અને ધાતુ બંનેની પ્રક્રિયા માટે રચાયેલ છે. તેની સહાયથી, કોઈપણ રૂપરેખાંકનની વિરામ અથવા છિદ્રો બનાવવાનું શક્ય છે. આ હિન્જ્સ દાખલ કરવા અને તાળાઓ દાખલ કરવા જેવા કાર્યોને મોટા પ્રમાણમાં સરળ બનાવે છે. છીણી અને ઇલેક્ટ્રિક ડ્રીલ સાથે આ કરવું એટલું સરળ નથી, અને તે ઘણો સમય લે છે.

ત્યાં સ્થિર મિલિંગ ઉપકરણો અને પોર્ટેબલ (મેન્યુઅલ) છે. હેન્ડ-હેલ્ડ ઇલેક્ટ્રિક મિલિંગ મશીનોને સાર્વત્રિક ઉપકરણો માનવામાં આવે છે, જેની મદદથી, જોડાણોની હાજરીમાં, તમારે ફક્ત ઉપકરણના સંબંધમાં, ભાગની સ્થિતિ બદલવાની જરૂર છે; ઊલટું

સ્થિર ઉપકરણોનો ઉપયોગ છોડ અથવા ફેક્ટરીઓમાં થાય છે જ્યાં લાકડા અથવા ધાતુના ઉત્પાદનોનું મોટા પાયે ઉત્પાદન થાય છે. આવી પરિસ્થિતિઓમાં, કટીંગ જોડાણ સ્થિર છે, અને વર્કપીસ ઇચ્છિત પાથ સાથે આગળ વધે છે. હેન્ડ ટૂલનો ઉપયોગ કરતી વખતે, તેનાથી વિપરિત, ભાગને ગતિહીન નિશ્ચિત કરવામાં આવે છે અને તે પછી જ તેની પ્રક્રિયા કરવામાં આવે છે, જો કે એવા ભાગો છે કે જેને હેન્ડ ટૂલ ફિક્સ કરવાની જરૂર છે. આ ડિઝાઇનમાં પ્રદાન કરવામાં આવ્યું છે, તેથી, તે વધુ સાર્વત્રિક માનવામાં આવે છે. જ્યારે તમારે પ્રક્રિયા કરવાની જરૂર હોય ત્યારે આ ખાસ કરીને સાચું છે મોટી સંખ્યામાંભાગો, પરંતુ સ્થિર મશીનનો ઉપયોગ શક્ય નથી.

હોમમેઇડ મિલિંગ મશીન એ મધ્યમાં છિદ્ર સાથેનું એક આડું પ્લેટફોર્મ છે, જેમાં નીચેથી હાથથી પકડાયેલ ઉપકરણ જોડાયેલ છે.

હોમમેઇડ મિલિંગ મશીન એ મધ્યમાં છિદ્ર સાથેનું એક આડું પ્લેટફોર્મ છે, જેમાં નીચેથી હાથથી પકડાયેલ ઉપકરણ જોડાયેલ છે. મિલિંગ મશીનોના ઘણા પ્રકારો છે, પરંતુ ઘરે ઉપયોગ માટે અથવા તમારો પોતાનો વ્યવસાય શરૂ કરવા માટે, સાર્વત્રિક મોડેલો વધુ યોગ્ય છે. એક નિયમ તરીકે, તેઓ વિવિધ પ્રકારની કામગીરી કરવા માટે કટરના સમૂહ અને વિવિધ ઉપકરણોથી સજ્જ છે. એક જ વસ્તુ ઉપલબ્ધ છે હેન્ડ રાઉટરસ્થિર મશીનનો ઉપયોગ કરતાં સરળ કામગીરીમાં ઘણો સમય લાગી શકે છે.

મેન્યુઅલ મિલિંગ ડિવાઇસનો ઉપયોગ કરીને આ શક્ય છે:

- કોઈપણ આકાર (સર્પાકાર, લંબચોરસ, સંયુક્ત) ના ગ્રુવ્સ અથવા રિસેસ બનાવો.

- ડ્રિલ થ્રુ અને નોન-થ્રુ હોલ્સ.

- પ્રક્રિયાના અંત અને કોઈપણ રૂપરેખાંકનની ધાર.

- જટિલ આકારના ભાગોને કાપો.

- ભાગોની સપાટી પર રેખાંકનો અથવા પેટર્ન લાગુ કરો.

- જો જરૂરી હોય તો ભાગોની નકલ કરો.

ભાગોની નકલ કરવી એ કોઈપણ ઇલેક્ટ્રિક મિલિંગ મશીનના કાર્યોમાંનું એક છે.

ભાગોની નકલ કરવી એ કોઈપણ ઇલેક્ટ્રિક મિલિંગ મશીનના કાર્યોમાંનું એક છે. આવા કાર્યોની હાજરી સમાન પ્રકારના ફર્નિચરના ઉત્પાદનને અથવા ફર્નિચરના ઉત્પાદનથી સંબંધિત ન હોય તેવા સમાન ભાગોના ઉત્પાદનને સરળ બનાવવાનું શક્ય બનાવે છે. આ આ સાધનનો એક મુખ્ય ફાયદો છે. એક નિયમ તરીકે, સમાન પ્રકારના ભાગોનું ઉત્પાદન કરવા માટે, કોપી મશીનો ઇન્સ્ટોલ કરવી જરૂરી છે, જે ફક્ત એક જ કામગીરી કરવા માટે રચાયેલ છે, જે હંમેશા નફાકારક નથી, ખાસ કરીને નાના સાહસોમાં.

સાધનની શરૂઆત કરવી અને તેની સંભાળ રાખવી

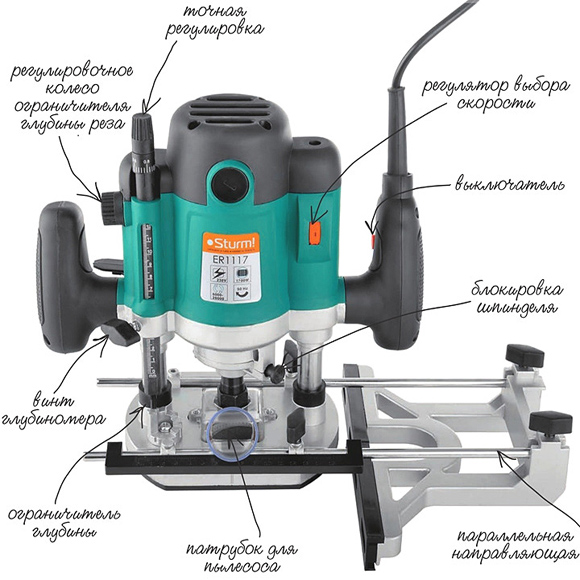

આ ઉપકરણ કેવી રીતે કાર્ય કરે છે તે સમજવા માટે, તમારે તેના મુખ્ય ભાગો અને તેમના હેતુથી પોતાને પરિચિત કરવું જોઈએ.

મુખ્ય ઘટકોની રચના અને હેતુ

મેન્યુઅલ મિલિંગ ડિવાઇસમાં મેટલ બોડી અને મોટરનો સમાવેશ થાય છે, જે એક જ બોડીમાં સ્થિત છે. હાઉસિંગમાંથી એક શાફ્ટ બહાર નીકળે છે, જેના પર વિવિધ કોલેટ્સ મૂકવામાં આવે છે, જે એડેપ્ટર તરીકે સેવા આપે છે. તેઓ તમને વિવિધ કદના કટર ઇન્સ્ટોલ કરવાની મંજૂરી આપે છે. કટર સીધા કોલેટમાં દાખલ કરવામાં આવે છે, જે વિશિષ્ટ બોલ્ટ અથવા બટન સાથે સુરક્ષિત છે, જે કેટલાક મોડેલો પર પ્રદાન કરવામાં આવે છે.

મેન્યુઅલ મિલિંગ ડિવાઇસના મુખ્ય ઘટકો અને તેમનો હેતુ.

મેન્યુઅલ મિલિંગ ડિવાઇસના મુખ્ય ઘટકો અને તેમનો હેતુ. મિલિંગ ડિવાઇસની ડિઝાઇનમાં મેટલ પ્લેટફોર્મનો સમાવેશ થાય છે, જે શરીર સાથે સખત જોડાણ ધરાવે છે. તે બે સળિયા દ્વારા શરીર સાથે જોડાયેલ છે. બહારની બાજુએ, પ્લેટમાં એક સરળ કોટિંગ છે જે ઓપરેશન દરમિયાન સરળ હિલચાલને સુનિશ્ચિત કરે છે.

મેન્યુઅલ મિલિંગ ડિવાઇસમાં કેટલીક લાક્ષણિકતાઓ છે જે એડજસ્ટ કરી શકાય છે:

- મિલિંગ ઊંડાઈને સમાયોજિત કરવા માટે હેન્ડલ અને સ્કેલને કારણે. એડજસ્ટમેન્ટ 1/10 મીમી ઇન્ક્રીમેન્ટમાં કરવામાં આવે છે.

- કટરની પરિભ્રમણ ગતિને સમાયોજિત કરીને.

ચાલુ પ્રારંભિક તબક્કાટૂલને માસ્ટર કરતી વખતે, ઓછી અથવા મધ્યમ ઝડપે કામ કરવાનો પ્રયાસ કરવો વધુ સારું છે. જો કે તમારે હંમેશા યાદ રાખવું જોઈએ કે ઝડપ જેટલી વધારે છે, તેટલું સારું કામ. ખાસ કરીને જો આ નિર્ણાયક, દૃશ્યમાન વિસ્તારોની ચિંતા કરે છે જેને માસ્ક કરી શકાતું નથી.

આ લિવર્સ ઉપરાંત, ઉત્પાદનને ચાલુ અને બંધ કરવા માટે એક બટન તેમજ લૉક બટન પણ છે. આ તત્વોને મૂળભૂત ગણવામાં આવે છે, જે ઉચ્ચ-ગુણવત્તાવાળા અને કાર્યની સલામત કામગીરીને સુનિશ્ચિત કરે છે. અહીં એક સમાંતર સ્ટોપ પણ છે, જે ઉપયોગમાં સરળતામાં ફાળો આપે છે. તેને સખત રીતે નિશ્ચિત કરી શકાય છે અથવા કેન્દ્રથી દૂર કાર્યકારી ક્ષેત્રની પાળીને સમાયોજિત કરવાની ક્ષમતા સાથે.

હેન્ડ-હેલ્ડ મિલિંગ ડિવાઇસની સંભાળ રાખવી

સામાન્ય રીતે, ફેક્ટરી ઉત્પાદન પરીક્ષણ કરેલ અને લ્યુબ્રિકેટેડ વ્યક્તિના હાથમાં આવે છે, તેથી કોઈ વધારાના પગલાં લેવા જોઈએ નહીં. ફક્ત તેના ઓપરેશન દરમિયાન તમારે તેની સ્વચ્છતા અને સેવાક્ષમતા પર દેખરેખ રાખવાની જરૂર છે. તે જ સમયે, તેને નિયમિતપણે ધૂળથી સાફ કરવું જોઈએ અને લુબ્રિકન્ટ બદલવું જોઈએ, જો પાસપોર્ટમાં આવું લખ્યું હોય. લુબ્રિકેશન ખાસ કરીને ભાગોને ખસેડવા માટે જરૂરી છે. એક વિકલ્પ તરીકે, તમે એરોસોલ લ્યુબ્રિકન્ટ્સનો ઉપયોગ કરી શકો છો, પરંતુ તમે લિટોલ જેવા નિયમિત સાથે પણ મેળવી શકો છો. જાડા લુબ્રિકન્ટનો ઉપયોગ કરવાની ભલામણ કરવામાં આવતી નથી, કારણ કે ચિપ્સ અને ધૂળ તેમને વળગી રહે છે. જો એરોસોલ લુબ્રિકન્ટ્સનો ઉપયોગ કરવામાં આવે, તો આ પરિબળને દૂર કરી શકાય છે.

એકમાત્ર, શરીરના સરળ ભાગને પણ લુબ્રિકેશનની જરૂર છે. નિયમિત લુબ્રિકેશન સરળ હિલચાલની ખાતરી કરશે.

આ હોવા છતાં, ખરીદેલી વસ્તુ એસેમ્બલીની ગુણવત્તા અને લુબ્રિકન્ટની હાજરી માટે ચોક્કસપણે તપાસવી જોઈએ.

કમનસીબે, બધા ઉત્પાદકો, ખાસ કરીને ઘરેલું, બિલ્ડ ગુણવત્તાની કાળજી લેતા નથી. એવા કિસ્સાઓ છે કે જ્યારે, ઓપરેશનના પ્રથમ કલાકો પછી, સ્ક્રૂ અથવા સ્ક્રૂને ઉત્પાદનમાંથી સ્ક્રૂ કાઢવામાં આવે છે કારણ કે તે યોગ્ય રીતે સજ્જડ ન હતા.

પરિભ્રમણ ગતિ ગોઠવણ

કોઈપણ સાધનનું સંચાલન ચોક્કસ શરતો સાથે સંકળાયેલું છે, સૌ પ્રથમ, પ્રક્રિયા કરવામાં આવી રહેલી સામગ્રીની પ્રકૃતિ સાથે. તે પ્લાયવુડ, સંયુક્ત સામગ્રી અથવા નિયમિત લાકડું હોઈ શકે છે. આના પર આધાર રાખીને, વિદ્યુત ઉપકરણ પર પરિભ્રમણ ગતિ સેટ કરવામાં આવે છે. એક નિયમ તરીકે, તકનીકી ડેટા શીટ હંમેશા ઉપકરણના ઓપરેટિંગ પરિમાણોને સૂચવે છે, જે પ્રક્રિયા કરવામાં આવતી સપાટીઓની તકનીકી લાક્ષણિકતાઓ અને લાક્ષણિકતાઓ, તેમજ ઉપયોગમાં લેવાતા કટરના આધારે છે.

વિવિધ કટરનો ઉપયોગ કરતી વખતે પ્રક્રિયાની ઝડપના સૂચક.

વિવિધ કટરનો ઉપયોગ કરતી વખતે પ્રક્રિયાની ઝડપના સૂચક. કટર ફિક્સિંગ

પ્રથમ વસ્તુ જેની સાથે કામ શરૂ થાય છે તે કટરને ઇન્સ્ટોલ અને સુરક્ષિત કરવાનું છે. તે જ સમયે, તમારે મૂળભૂત નિયમનું પાલન કરવું જોઈએ - તમામ કાર્ય સોકેટમાંથી દૂર કરાયેલ કોર્ડ પ્લગ સાથે કરવામાં આવે છે.

કટર ચોક્કસ ચિહ્નો અનુસાર સ્થાપિત થયેલ છે, અને જો તે ખૂટે છે, તો કટરની લંબાઈ * કરતાં ઓછી ન હોય તેવી ઊંડાઈ સુધી. ચોક્કસ મોડેલ પર કટર કેવી રીતે ઇન્સ્ટોલ કરવું તે સૂચનાઓમાં મળી શકે છે, જે ઉપકરણ માટેના તકનીકી દસ્તાવેજોમાં શામેલ હોવું આવશ્યક છે. હકીકત એ છે કે દરેક મોડેલનું પોતાનું હોઈ શકે છે ડિઝાઇન સુવિધાઓઅને લેખમાં આ વિશે વાત કરવી શક્ય નથી.

કાર્ય શરૂ કરતા પહેલા ઉપકરણ પર કટર ઇન્સ્ટોલ કરવું.

કાર્ય શરૂ કરતા પહેલા ઉપકરણ પર કટર ઇન્સ્ટોલ કરવું. તેઓ કહે છે તેમ, ત્યાં બંને સરળ અને વધુ "અદ્યતન" મોડેલો છે. કેટલાક મોડેલોમાં શાફ્ટ રોટેશન લૉક બટન હોય છે, જે કટરને ઇન્સ્ટોલ કરવાનું સરળ બનાવે છે. કેટલાક, ખાસ કરીને ખર્ચાળ મોડલ, રેચેટ્સથી સજ્જ છે. તેથી કટર ઇન્સ્ટોલ કરવાની પ્રક્રિયાનું વિશિષ્ટ રીતે વર્ણન કરવું શક્ય બનશે નહીં, અને તેનો કોઈ અર્થ નથી, કારણ કે દરેક વ્યક્તિ જે આવા ઉપકરણોના સંચાલનથી પરિચિત છે તે એક ક્ષણમાં તેને શોધી કાઢશે.

મિલિંગ ઊંડાઈ ગોઠવણ

દરેક મોડેલની પોતાની મહત્તમ મિલિંગ ઊંડાઈ હોય છે. તે જ સમયે, તે હંમેશા મહત્તમ ઊંડાઈ જરૂરી નથી, પરંતુ ચોક્કસ ઊંડાઈ કે જે કામ પહેલાં સેટ કરવામાં આવે છે. જો મહત્તમ ઊંડાઈની આવશ્યકતા હોય તો પણ, ઉપકરણને ઓવરલોડ ન કરવા માટે, મિલિંગ પ્રક્રિયાને ઘણા તબક્કામાં વહેંચવામાં આવે છે, પગલાઓમાં મિલિંગ ઊંડાઈને બદલીને. ગોઠવણ માટે, ખાસ સ્ટોપ્સ પ્રદાન કરવામાં આવે છે - લિમિટર્સ. માળખાકીય રીતે, તેઓ બારની નીચે સ્થિત ડિસ્કના સ્વરૂપમાં બનાવવામાં આવે છે, જેના પર વિવિધ લંબાઈના સ્ટોપ્સ નિશ્ચિત છે. આવા પગની સંખ્યા ત્રણથી સાત હોઈ શકે છે, અને આનો અર્થ એ નથી કે ત્યાં વધુ છે, વધુ સારું. જો તેમની સંખ્યા ન્યૂનતમ હોય તો પણ, દરેક પગને સમાયોજિત કરવું શક્ય હોય તો તે વધુ સારું છે. આ સ્ટોપને શ્રેષ્ઠ સ્થિતિમાં સુરક્ષિત કરવા માટે, તમારે ધ્વજના રૂપમાં લોકનો ઉપયોગ કરવો જોઈએ.

મિલિંગ ઊંડાઈને સમાયોજિત કરવાની પ્રક્રિયા નીચે મુજબ છે:

આમ, વર્કપીસને આપેલ ઊંડાઈ સુધી મિલ્ડ કરવામાં આવે છે.

આમ, વર્કપીસને આપેલ ઊંડાઈ સુધી મિલ્ડ કરવામાં આવે છે. ઉચ્ચ-ગુણવત્તાવાળા, ખર્ચાળ મોડલ્સ પર મિલિંગ ઊંડાઈના ચોક્કસ ગોઠવણ માટે એક ચક્ર છે.

આ વ્હીલનો ઉપયોગ કરીને, તમે અગાઉના સેટિંગને ખલેલ પહોંચાડ્યા વિના વધુ સચોટ રીતે ઊંડાઈ સેટ કરી શકો છો.

આ વ્હીલનો ઉપયોગ કરીને, તમે અગાઉના સેટિંગને ખલેલ પહોંચાડ્યા વિના વધુ સચોટ રીતે ઊંડાઈ સેટ કરી શકો છો. આ વ્હીલ (ઉપરના ફોટામાં લીલો) તમને નાની મર્યાદામાં ઊંડાઈને સમાયોજિત કરવાની મંજૂરી આપે છે.

હેન્ડ મિલિંગ ટૂલ્સ માટે મિલિંગ કટર

કટર છે કટીંગ સાધન, જેમાં જટિલ આકારની કટીંગ ધાર હોઈ શકે છે. એક નિયમ તરીકે, બધા કટર રોટેશનલ હલનચલન માટે રચાયેલ છે અને તેથી નળાકાર આકાર ધરાવે છે. કટરની શેંક, જે કોલેટમાં ક્લેમ્પ્ડ છે, તે સમાન આકાર ધરાવે છે. કેટલાક કટર થ્રસ્ટ રોલરથી સજ્જ હોય છે, જેથી કટીંગ સપાટી અને પ્રક્રિયા કરવામાં આવતી સામગ્રી વચ્ચેનું અંતર સ્થિર રહે.

મિલિંગ કટર માત્ર ઉચ્ચ ગુણવત્તાની ધાતુઓ અને તેમના એલોયમાંથી બનાવવામાં આવે છે. જો તમારે નરમ લાકડા પર પ્રક્રિયા કરવાની જરૂર હોય, તો એચએસએસ કટર કરશે, અને જો તમારે સખત લાકડાની પ્રક્રિયા કરવાની જરૂર હોય, તો સખત એચએમ એલોયથી બનેલા કટરનો ઉપયોગ કરવો વધુ સારું છે.

દરેક કટરનું પોતાનું હોય છે તકનીકી વિશિષ્ટતાઓ, જે તેને ઉચ્ચ-ગુણવત્તા અને લાંબા સમય સુધી ચાલતું કામ પૂરું પાડે છે. મુખ્ય સૂચક એ તેના પરિભ્રમણની મહત્તમ ગતિ છે, જે ક્યારેય વધારે પડતી ન હોવી જોઈએ, અન્યથા તેનું ભંગાણ અનિવાર્ય છે. જો કટર નિસ્તેજ છે, તો તમારે તેને જાતે શાર્પ કરવાનો પ્રયાસ કરવો જોઈએ નહીં. ખાસ, ખર્ચાળ સાધનોનો ઉપયોગ કરીને કટરની શાર્પનિંગ હાથ ધરવામાં આવે છે. છેવટે, તમારે ફક્ત કટરને શાર્પ કરવાની જરૂર નથી, પણ તેનો આકાર જાળવવાની પણ જરૂર છે, જે ઓછું મહત્વનું નથી. તેથી, જો કોઈ કારણોસર કટર નિસ્તેજ થઈ જાય, તો નવું ખરીદવું સસ્તું હશે.

સૌથી વધુ લોકપ્રિય કટર

એવા કટર છે જેનો ઉપયોગ અન્ય કરતા વધુ વખત કામમાં થાય છે. ઉદાહરણ તરીકે:

ગ્રુવ મોલ્ડ વર્કપીસ પર કોઈપણ સ્થાન પર વિરામ બનાવવા માટે રચાયેલ છે.

ગ્રુવ મોલ્ડ વર્કપીસ પર કોઈપણ સ્થાન પર વિરામ બનાવવા માટે રચાયેલ છે. ત્યાં મિલિંગ કટર છે જે સરળ, મોનોલિથિક છે, ધાતુના એક ટુકડામાંથી બનાવવામાં આવે છે, અને ત્યાં ટાઇપસેટર છે. સેટ કટરમાં શેંકનો સમાવેશ થાય છે, જે કટીંગ તત્વોના સમૂહ માટે આધાર તરીકે સેવા આપે છે. કટીંગ પ્લેન પસંદ કરીને અને તેને શેંક પર સ્થાપિત કરીને, વિવિધ જાડાઈના વોશરનો ઉપયોગ કરીને, તમે વર્કપીસની સપાટી પર મનસ્વી રાહત બનાવી શકો છો.

સેટ કટર એ કટીંગ સપાટીઓ અને વોશરનો સમૂહ છે જે તમને ઇચ્છિત આકારના કટરને એસેમ્બલ કરવાની મંજૂરી આપે છે.

સેટ કટર એ કટીંગ સપાટીઓ અને વોશરનો સમૂહ છે જે તમને ઇચ્છિત આકારના કટરને એસેમ્બલ કરવાની મંજૂરી આપે છે. વાસ્તવમાં, ત્યાં ઘણા બધા કટર છે અને જે ઉત્પન્ન થાય છે તેનો આ માત્ર એક નાનો અંશ છે. બધા કટર શેંકના વ્યાસ, કટીંગ સપાટીઓનો વ્યાસ, તેમની ઊંચાઈ, છરીઓનું સ્થાન વગેરેમાં ભિન્ન છે. મેન્યુઅલ મિલિંગ સાધનોની વાત કરીએ તો, સૌથી સામાન્ય કટરમાંથી પાંચનો સમૂહ હોવો પૂરતો છે. જો જરૂરી હોય તો, તમે તેમને કોઈપણ સમયે ખરીદી શકો છો.

હેન્ડ મિલિંગ ટૂલ્સ સાથે કામ કરવાના નિયમો

પાવર ટૂલ્સ સાથે કામ કરવા માટે ખાસ નિયમોની જરૂર હોય છે, ખાસ કરીને જ્યારે ઝડપથી ફરતા તત્વો હોય. વધુમાં, કામના પરિણામે, ચિપ્સ રચાય છે જે બધી દિશામાં ઉડે છે. હકીકત એ છે કે મોટાભાગના મોડેલો રક્ષણાત્મક કવચથી સજ્જ હોવા છતાં, આ ચિપ્સના પ્રવાહ સામે સંપૂર્ણપણે રક્ષણ કરતું નથી. તેથી, સલામતી ચશ્મા પહેરીને આવા સાધન સાથે કામ કરવું વધુ સારું છે.

ફોટો એક મોડેલ બતાવે છે જ્યાં ચિપ્સ દૂર કરવા માટે વેક્યૂમ ક્લીનર જોડાયેલ છે.

ફોટો એક મોડેલ બતાવે છે જ્યાં ચિપ્સ દૂર કરવા માટે વેક્યૂમ ક્લીનર જોડાયેલ છે. સામાન્ય જરૂરિયાતો

જો તમે મૂળભૂત આવશ્યકતાઓને પૂર્ણ કરો છો સલામત કામઇલેક્ટ્રિક હેન્ડ રાઉટર સાથે, અંતિમ પરિણામ તમને કાર્યની ગુણવત્તા અને સલામત પરિણામથી ખુશ કરશે. આ શરતો છે:

આવશ્યકતાઓ ખૂબ જટિલ અને તદ્દન શક્ય નથી, પરંતુ તેમને અવગણવાનો અર્થ એ છે કે તમારી જાતને જોખમમાં મૂકવી. અને એક વધુ વસ્તુ, ઓછી મહત્વની નથી, તમારા હાથમાં મિલિંગ ટૂલ પકડવાની અને તે કેવી રીતે કાર્ય કરે છે તે અનુભવવાની ક્ષમતા છે. જો ગંભીર સ્પંદનો અનુભવાય છે, તો તમારે રોકવા અને કારણોનું વિશ્લેષણ કરવાની જરૂર છે. શક્ય છે કે કટર નિસ્તેજ છે અથવા ત્યાં ગાંઠ છે. કેટલીકવાર કટરની પરિભ્રમણ ગતિને યોગ્ય રીતે સેટ કરવી જરૂરી છે. અહીં તમે પ્રયોગ કરી શકો છો: કાં તો ઝડપ ઉમેરો અથવા તેને ઓછી કરો.

એજ પ્રોસેસિંગ: ટેમ્પ્લેટ્સનો ઉપયોગ કરીને

એજ પ્રોસેસિંગ લાકડાનું બોર્ડતેને સરફેસ પ્લેનર પર કરવું વધુ સારું છે. જો આ શક્ય ન હોય તો, તમે હેન્ડ રાઉટરનો ઉપયોગ કરી શકો છો, જો કે આમાં થોડો સમય લાગશે. આ કામો નમૂના વિના અને નમૂના સાથે બંને હાથ ધરવામાં આવે છે. જો ત્યાં કોઈ કૌશલ્ય નથી અથવા તેમાંના ઘણા ઓછા છે, તો નમૂનાનો ઉપયોગ કરવો વધુ સારું છે. કિનારીઓ પર પ્રક્રિયા કરવા માટે, સીધા કિનારી કટરનો ઉપયોગ કરવામાં આવે છે, બંને કટીંગ ભાગના અંતમાં એક બેરિંગ સાથે અને શરૂઆતમાં બેરિંગ સાથે (ફોટો જુઓ).

એજ કટર.

એજ કટર. તમે ટેમ્પલેટ તરીકે પહેલાથી પ્રોસેસ્ડ બોર્ડ અથવા અન્ય ફ્લેટ ઑબ્જેક્ટનો ઉપયોગ કરી શકો છો. તદુપરાંત, નમૂનાની લંબાઈ વર્કપીસની લંબાઈ કરતા વધારે હોવી જોઈએ, પ્રક્રિયા કરવામાં આવતી વર્કપીસની શરૂઆતમાં અને અંતે બંને. આ ધારની શરૂઆતમાં અને અંતમાં અસમાનતાને ટાળશે. અહીં સૌથી મહત્વની બાબત એ છે કે ટેમ્પલેટ તરીકે કામ કરતા ટેમ્પલેટ અથવા ઑબ્જેક્ટની સપાટી સરળ અને સમાન હોય છે. વધુમાં, તેની જાડાઈ બેરિંગ અને કટીંગ ભાગ વચ્ચે સ્થિત ગેપ કરતા વધારે ન હોવી જોઈએ.

ભાગની પહોળાઈ કટીંગ ભાગની લંબાઈ કરતા ઓછી છે

તદુપરાંત, કટીંગ ભાગ જેટલો લાંબો છે, તે સાધન સાથે કામ કરવું વધુ મુશ્કેલ છે, કારણ કે વધુ પ્રયત્નોની જરૂર છે. આ સંદર્ભે, કટીંગ ભાગની સરેરાશ લંબાઈ ધરાવતા કટર સાથે કામ કરવાનું શરૂ કરવું વધુ સારું છે. એજ પ્રોસેસિંગ માટે ઓપરેટિંગ સિદ્ધાંત નીચે મુજબ છે:

- ટેમ્પ્લેટ જોડાયેલ છે જેથી તે ઇચ્છિત ઊંચાઈ પર હોય અને તેની સપાટ આડી સપાટી હોય.

- ટેમ્પલેટ નિશ્ચિતપણે ટેબલ અથવા અન્ય સપાટી પર માઉન્ટ થયેલ છે.

- રોલર સાથેનું કટર ઇન્સ્ટોલ કરેલું છે જેથી રોલર ટેમ્પલેટની સાથે આગળ વધે, અને કટર (કટીંગ ભાગ) વર્કપીસ સાથે આગળ વધે. આ કરવા માટે, ટેમ્પલેટ, વર્કપીસ અને ટૂલ સાથે તમામ જરૂરી મેનિપ્યુલેશન્સ કરો.

- કટર કાર્યકારી સ્થિતિમાં સ્થાપિત થયેલ છે અને ક્લેમ્પ્ડ છે.

- આ પછી, સાધન ચાલુ થાય છે અને નમૂના સાથે આગળ વધે છે. આ કિસ્સામાં, તમારે ચળવળની ઝડપ પર નિર્ણય લેવો જોઈએ, જે પ્રક્રિયાની ઊંડાઈ દ્વારા નક્કી કરવામાં આવે છે.

- તમારા માટે શું અનુકૂળ છે તેના આધારે મિલિંગ યુનિટને કાં તો દબાણ અથવા ખેંચી શકાય છે.

પ્રથમ પાસ કર્યા પછી, તમારે રોકવું જોઈએ અને કાર્યની ગુણવત્તાનું મૂલ્યાંકન કરવું જોઈએ. જો જરૂરી હોય તો, ટૂલની સ્થિતિને સમાયોજિત કરીને બીજો પાસ બનાવી શકાય છે. જો ગુણવત્તા સંતોષકારક છે, તો ક્લેમ્પ્સ દૂર કરવામાં આવે છે, વર્કપીસને મુક્ત કરે છે.

આ અભિગમનો ઉપયોગ કરીને, ધાર સાથે અથવા તેના કેટલાક ભાગોમાં એક ક્વાર્ટર દૂર કરવું શક્ય છે. આ કટીંગ ધારને સેટ કરીને કરવામાં આવે છે જેથી તે ભાગમાં જરૂરી ઊંડાઈ સુધી વિસ્તરે.

ફર્નિચરના અગ્રભાગ પર ક્વાર્ટર શોટ.

ફર્નિચરના અગ્રભાગ પર ક્વાર્ટર શોટ. જો તમે કટરને આકારવાળા સાથે બદલો છો અને માર્ગદર્શિકાને ખસેડો છો, તેમજ સ્ટોપનો ઉપયોગ કરો છો, તો તમે ખરેખર ભાગ પર રેખાંશ પેટર્ન લાગુ કરી શકો છો (નીચે ચિત્રમાં).

વર્કપીસ પર રેખાંશવાળી આકૃતિવાળી પેટર્ન લાગુ કરવી.

વર્કપીસ પર રેખાંશવાળી આકૃતિવાળી પેટર્ન લાગુ કરવી. જો તમે સમાન મિલિંગ તકનીકનો ઉપયોગ કરો છો (ટેમ્પલેટ સાથે), તો તમે સામાન્ય રીતે લાકડા સાથે કામ કરવાની તકનીકમાં સરળતાથી માસ્ટર કરી શકો છો. થોડા સમય પછી, તમે નમૂનાઓને છોડી શકો છો, કારણ કે તેમને ઇન્સ્ટોલ કરવામાં ઘણો ઉપયોગી સમય લાગે છે.

નમૂના વિના સીધી ધાર કેવી રીતે બનાવવી: તમે અનુભવ વિના આ કરી શકતા નથી.

નમૂના વિના સીધી ધાર કેવી રીતે બનાવવી: તમે અનુભવ વિના આ કરી શકતા નથી. ભાગની પહોળાઈ કટીંગ ભાગની લંબાઈ કરતા વધારે છે

ઘણી વાર, વર્કપીસની જાડાઈ કટરના કટીંગ ભાગની લંબાઈ કરતા વધારે હોય છે. IN આ કિસ્સામાંનીચે પ્રમાણે આગળ વધો:

- પ્રથમ પાસ કર્યા પછી, ટેમ્પલેટ દૂર કરવામાં આવે છે અને બીજો પાસ બનાવવામાં આવે છે. આ કિસ્સામાં, ટેમ્પ્લેટ પહેલેથી જ પ્રક્રિયા કરેલ ભાગ હશે. આ કરવા માટે, બેરિંગને મશિન સપાટી સાથે માર્ગદર્શન આપવામાં આવે છે. જો કટીંગ ભાગ ફરીથી ખૂટે છે, તો બીજો પાસ બનાવવો પડશે.

- માટે અંતિમ પ્રક્રિયાતમારે અંતમાં બેરિંગ સાથે કટર લેવું જોઈએ, અને વર્કપીસને ઊંધુ વળવું જોઈએ, જેના પછી તેને ક્લેમ્પ્સથી સુરક્ષિત કરવામાં આવે છે. પરિણામે, બેરિંગ મશીનવાળી સપાટી સાથે આગળ વધશે. આ અભિગમ જાડા ભાગો પર પ્રક્રિયા કરવાનું શક્ય બનાવે છે.

બેરિંગને મશીનની સપાટી સાથે માર્ગદર્શન આપવામાં આવે છે, અને કટીંગ ધાર બાકીના વર્કપીસ પર પ્રક્રિયા કરે છે.

બેરિંગને મશીનની સપાટી સાથે માર્ગદર્શન આપવામાં આવે છે, અને કટીંગ ધાર બાકીના વર્કપીસ પર પ્રક્રિયા કરે છે. હેન્ડ મિલિંગ ટૂલના કામમાં નિપુણતા મેળવવા માટે, તમારે ઘણાં રફ બ્લેન્ક્સની જરૂર પડશે, જેને પછીથી ફેંકી દેવામાં તમને વાંધો નથી. પ્રથમ વખત કોઈને સફળતા મળી નથી. કંઈપણ હાંસલ કરવા માટે, તમારે સખત તાલીમ લેવાની જરૂર છે.

વિવિધ આકારની ધાર પ્રાપ્ત કરવી

જો આકૃતિવાળી ધારની આવશ્યકતા હોય, જે સંભવતઃ જરૂરી હોય, તો પહેલા આ ધારની સ્થિતિ પર ધ્યાન આપો. જો તે અસમાન હોય, તો તમારે તેને સમતળ કરવું પડશે અને તે પછી જ યોગ્ય કટર પસંદ કરીને વક્ર ધાર બનાવવાનું શરૂ કરો.

ગોળાકાર ધાર.

ગોળાકાર ધાર. સપાટીને તૈયાર કરવી જરૂરી છે જેથી કટર વળાંકની નકલ ન કરે કે જેની સાથે રોલર ખસેડશે. આ કિસ્સામાં, ક્રિયાઓનો ક્રમ જરૂરી છે, અન્યથા સકારાત્મક પરિણામ કામ કરશે નહીં.

જો તમારે પ્રમાણિકપણે વક્ર સપાટી પર પ્રક્રિયા કરવાની જરૂર હોય, તો તમે નમૂના વિના કરી શકતા નથી. તેને પ્લાયવુડમાંથી કાપી શકાય છે, લગભગ 10 મીમી જાડા, પ્રથમ પેટર્ન લાગુ કરીને અને જીગ્સૉ વડે નમૂનાને કાપીને. હેન્ડ રાઉટરનો ઉપયોગ કરીને ટેમ્પ્લેટની ધારને સંપૂર્ણતામાં લાવવી આવશ્યક છે.

મિલિંગ મશીનો બાહ્ય અને આંતરિક સપાટ અને આકારની સપાટી પર પ્રક્રિયા કરવા, ગ્રુવ્સ કાપવા, બાહ્ય અને આંતરિક થ્રેડો કાપવા, ગિયર્સ વગેરે માટે ડિઝાઇન કરવામાં આવી છે. આ મશીનોની વિશિષ્ટ વિશેષતા એ કાર્યકારી સાધન છે - એક મિલિંગ કટર, જેમાં ઘણા કટીંગ બ્લેડ છે. મુખ્ય ચળવળ એ કટરનું પરિભ્રમણ છે, અને ફીડ એ ટેબલ સાથે ઉત્પાદનની હિલચાલ છે જેના પર તે નિશ્ચિત છે. મશીનિંગ પ્રક્રિયા દરમિયાન, દરેક કટર બ્લેડ કટરની ક્રાંતિના અપૂર્ણાંક દરમિયાન ચિપ્સને દૂર કરે છે, અને ચિપ વિભાગ નાનાથી મોટામાં સતત બદલાય છે. મિલિંગ મશીનોના બે જૂથો છે: સામાન્ય હેતુ(ઉદાહરણ તરીકે, આડી, ઊભી અને રેખાંશ મિલીંગ) અને વિશિષ્ટ (ઉદાહરણ તરીકે, કોપી મિલિંગ, ગિયર હોબિંગ).

કોષ્ટકની ચળવળની સ્વતંત્રતાની ડિગ્રીની સંખ્યાના આધારે, ત્યાં કેન્ટિલિવર-મિલિંગ (ત્રણ હલનચલન - રેખાંશ, ટ્રાંસવર્સ અને વર્ટિકલ), બિન-કેન્ટીલીવર-મિલિંગ (બે હલનચલન - રેખાંશ અને ટ્રાંસવર્સ), રેખાંશ-મિલિંગ (એક ચળવળ) છે. - રેખાંશ) અને રોટરી-મિલીંગ (એક ચળવળ - ગોળાકાર કાર્યકારી ફીડ) મશીનો. આ તમામ મશીનોમાં સમાન મુખ્ય ડ્રાઇવ છે, જે સ્પિન્ડલની રોટેશનલ હિલચાલ અને વિવિધ ફીડ ડ્રાઇવ પ્રદાન કરે છે.

કૉપિ-મિલિંગ મશીનોનો ઉપયોગ નમૂનાઓનો ઉપયોગ કરીને કૉપિ કરવાની પદ્ધતિનો ઉપયોગ કરીને અવકાશી જટિલ પ્લેન પર પ્રક્રિયા કરવા માટે થાય છે. ઉદાહરણ તરીકે, આપણે ડાઈઝ, કમ્પ્રેશન મોલ્ડ, હાઈડ્રોલિક ટર્બાઈન ઈમ્પેલર્સ વગેરેની સપાટીઓનો ઉલ્લેખ કરી શકીએ છીએ. સાર્વત્રિક મશીનોઆવી સપાટીઓ પર પ્રક્રિયા કરવી ખૂબ મુશ્કેલ અથવા તો અશક્ય છે. આ સૌથી સામાન્ય મશીનોની વિવિધતા ઇલેક્ટ્રોકોપિયર્સ છે, જેમાં ઇલેક્ટ્રિકલ ટ્રેકિંગ નિયંત્રણ હોય છે.

યુનિવર્સલ મિલિંગ મશીન મોડલ 6N81 ની ડિઝાઇન આકૃતિ 1 માં બતાવવામાં આવી છે. મશીન પ્રમાણમાં નાના કદના વિવિધ ભાગોને મિલિંગ કરવા માટે ડિઝાઇન કરવામાં આવ્યું છે.

ચોખા. 1 યુનિવર્સલ મિલિંગ મશીન મોડલ 6N81ની ડિઝાઇન

સ્પિન્ડલ હેડ હાઉસિંગમાં કટર માટે સ્પિન્ડલ મોટર, ગિયરબોક્સ અને સ્પિન્ડલ હોય છે. સ્પિન્ડલ હેડ તેની ધરી સાથે ટ્રાવર્સ માર્ગદર્શિકાઓ સાથે ફરે છે, અને ટ્રાવર્સ, બદલામાં, ઊભી માર્ગદર્શિકાઓ ધરાવતા નિશ્ચિત સ્ટેન્ડ સાથે ખસે છે.

આમ, મશીનમાં ત્રણ પરસ્પર લંબ હલનચલન છે: ટેબલની આડી હિલચાલ, ટ્રાવર્સ સાથે સ્પિન્ડલ હેડની ઊભી હિલચાલ અને તેની ધરી સાથે સ્પિન્ડલ હેડની ટ્રાંસવર્સ હિલચાલ. વોલ્યુમેટ્રિક પ્રક્રિયા આડી અથવા ઊભી ટાંકાનો ઉપયોગ કરીને હાથ ધરવામાં આવે છે. કાર્યકારી સાધનો: આંગળીના નળાકાર અને શંક્વાકાર અથવા અંતિમ ચકલીઓ.

મિલિંગ મશીનોના ઇલેક્ટ્રિકલ સાધનોમાં મુખ્ય મૂવમેન્ટ ડ્રાઇવ, ફીડ ડ્રાઇવ, સહાયક મૂવમેન્ટ ડ્રાઇવ્સ, વિવિધ ઇલેક્ટ્રિકલ કંટ્રોલ, મોનિટરિંગ અને પ્રોટેક્શન ડિવાઇસ, એલાર્મ સિસ્ટમ્સ અને સ્થાનિક મશીન લાઇટિંગનો સમાવેશ થાય છે.

મિલિંગ મશીનોની ઇલેક્ટ્રિક ડ્રાઇવ

મિલિંગ મશીનની મુખ્ય હિલચાલની ડ્રાઇવ: અસુમેળ ખિસકોલી-કેજ મોટર; પોલ સ્વિચિંગ સાથે અસુમેળ મોટર. બ્રેકિંગ: ઇલેક્ટ્રોમેગ્નેટનો ઉપયોગ કરીને કાઉન્ટર-સ્વિચિંગ. કુલ નિયંત્રણ શ્રેણી (20 - 30): 1.

ફીડ ડ્રાઇવ: મુખ્ય ચળવળ સર્કિટમાંથી મિકેનિકલ, અસુમેળ ખિસકોલી-કેજ મોટર, પોલ-ચેન્જિંગ મોટર (રેંગ્ટિયુડિનલ મિલિંગ મશીનોની ટેબલ મૂવમેન્ટ), G-D સિસ્ટમ (ટેબલ મૂવમેન્ટ અને લોન્ગીટ્યુડિનલ મિલિંગ મશીનના હેડ્સનું ફીડ), EMU સાથે G-D સિસ્ટમ (મૂવમેન્ટ) રેખાંશ મિલીંગ મશીનોના કોષ્ટકો); ટ્રાઇટર ડ્રાઇવ, એડજસ્ટેબલ હાઇડ્રોલિક ડ્રાઇવ. સામાન્ય નિયંત્રણ શ્રેણી 1: (5 - 60).

સહાયક ડ્રાઇવ્સનો ઉપયોગ આ માટે થાય છે: મિલિંગ હેડની ઝડપી હિલચાલ, ક્રોસબારની હિલચાલ (રેંગ્ટિયુડિનલ મિલિંગ મશીનો માટે); ક્લેમ્પિંગ ક્રોસબાર્સ; ઠંડક પંપ; લ્યુબ્રિકેશન પંપ, હાઇડ્રોલિક પંપ.

હોરીઝોન્ટલ મિલિંગ મશીનો માટે, ફ્લેંજ્ડ ઇલેક્ટ્રિક મોટર્સ સામાન્ય રીતે બેડની પાછળની દિવાલ પર ઇન્સ્ટોલ કરવામાં આવે છે, અને વર્ટિકલ મિલિંગ મશીનો માટે, તે મોટાભાગે બેડની ટોચ પર ઊભી રીતે ઇન્સ્ટોલ કરવામાં આવે છે. ફીડ ચલાવવા માટે અલગ ઇલેક્ટ્રિક મોટરનો ઉપયોગ મિલિંગ મશીનોની ડિઝાઇનને મોટા પ્રમાણમાં સરળ બનાવે છે. જ્યારે મશીન પર ગિયર કાપવાની કામગીરી કરવામાં આવતી નથી ત્યારે આ સ્વીકાર્ય છે. મિલીંગ મશીનો પર ચક્રીય પ્રોગ્રામ કંટ્રોલ સિસ્ટમ સામાન્ય છે. તેઓ લંબચોરસ આકાર માટે વપરાય છે. વ્યાપકપણે ઉપયોગમાં લેવાય છે નંબર સિસ્ટમ્સવક્ર રૂપરેખા પર પ્રક્રિયા કરવા માટે સોફ્ટવેર નિયંત્રણ.

રેખાંશ મિલીંગ મશીનોમાં, દરેક સ્પિન્ડલને ચલાવવા માટે સામાન્ય રીતે અલગ અસુમેળ ખિસકોલી-કેજ મોટર્સ અને મલ્ટી-સ્ટેજ ગિયરબોક્સનો ઉપયોગ થાય છે. સ્પિન્ડલ ડ્રાઇવ્સની સ્પીડ કંટ્રોલ રેન્જ 20: 1 સુધી પહોંચે છે. સ્પિન્ડલના મોટર્સ માટે કંટ્રોલ સર્કિટ કે જે ભાગની પ્રક્રિયામાં સામેલ નથી તે નિયંત્રણ સ્વીચો દ્વારા બંધ કરવામાં આવે છે. ફીડ સંપૂર્ણપણે બંધ થઈ જાય પછી જ ચાલી રહેલ સ્પિન્ડલ ડ્રાઈવ બંધ થાય છે. આ કરવા માટે, સર્કિટમાં સમય રિલે સ્થાપિત થયેલ છે. સ્પિન્ડલ મોટર ચાલુ કર્યા પછી જ ફીડ મોટર ચાલુ કરી શકાય છે.

હેવી લોન્ગીટુડીનલ મીલીંગ મશીનોની ટેબલ ડ્રાઈવે 50 થી 1000 મીમી/મિનિટ સુધી ફીડ રેટ પ્રદાન કરવા આવશ્યક છે. વધુમાં, ટેબલને 2 - 4 મીટર/મિનિટની ઝડપે ઝડપથી ખસેડવું જરૂરી છે અને જ્યારે મશીનને 5 - 6 mm/મિનિટની ઝડપે સેટ કરો ત્યારે ધીમે ધીમે ખસેડો. ટેબલ ડ્રાઇવ સ્પીડ કંટ્રોલની કુલ શ્રેણી 1: 600 સુધી પહોંચે છે.

ભારે રેખાંશ મિલીંગ મશીનો પર, ઇલેક્ટ્રિક ડ્રાઇવ સામાન્ય છે. જી-ડી સિસ્ટમ EMU સાથે. વર્ટિકલ અને હોરીઝોન્ટલ (બાજુ) હેડસ્ટોક્સ માટેની ઇલેક્ટ્રિક ડ્રાઇવ ટેબલ ડ્રાઇવ જેવી જ હોય છે, પરંતુ તેમાં નોંધપાત્ર રીતે ઓછી શક્તિ હોય છે. જો હેડસ્ટોક્સની એક સાથે હિલચાલ જરૂરી ન હોય, તો બધા હેડસ્ટોક્સ ચલાવવા માટે એક સામાન્ય કન્વર્ટર યુનિટનો ઉપયોગ કરવામાં આવે છે. આવા સંચાલન સરળ છે અને ઓછા ખર્ચે છે. સ્પિન્ડલ્સની અક્ષીય હિલચાલ સમાન ફીડ ડ્રાઇવ દ્વારા કરવામાં આવે છે. આ કરવા માટે, કાઇનેમેટિક સાંકળ તે મુજબ સ્વિચ કરવામાં આવે છે. જંગમ પોર્ટલ સાથે ભારે રેખાંશ મિલીંગ મશીનો પણ તેને ખસેડવા માટે અલગ ઇલેક્ટ્રિક મોટરનો ઉપયોગ કરે છે.

કેટલીક મિલિંગ મશીનોની સરળ કામગીરીને સુધારવા માટે, ફ્લાયવ્હીલ્સનો ઉપયોગ કરવામાં આવે છે. તેઓ સામાન્ય રીતે કટરના ડ્રાઇવ શાફ્ટ પર માઉન્ટ થયેલ છે. ગિયર હોબિંગ મશીનોમાં, મુખ્ય ચળવળ અને ફીડ ચળવળ વચ્ચે જરૂરી પત્રવ્યવહાર મુખ્ય ચળવળ સાંકળ સાથે ફીડ ચેઇનને યાંત્રિક રીતે કનેક્ટ કરીને સુનિશ્ચિત કરવામાં આવે છે.

ગિયર કટીંગ મશીનોના ઇલેક્ટ્રિકલ સાધનો.મુખ્ય ગતિ ડ્રાઇવ: અસુમેળ ખિસકોલી-કેજ મોટર. ફીડ ડ્રાઇવ: મુખ્ય ચળવળ સાંકળમાંથી યાંત્રિક. સહાયક ડ્રાઇવનો ઉપયોગ આ માટે થાય છે: કૌંસ અને પાછળના સ્ટેન્ડની ઝડપી હિલચાલ, મિલિંગ હેડની હિલચાલ, સિંગલ ડિવિઝન, ટેબલ રોટેશન, કૂલિંગ પંપ, લ્યુબ્રિકેશન પંપ, હાઇડ્રોલિક અનલોડિંગ પંપ (ભારે મશીનો માટે).

ખાસ ઇલેક્ટ્રોમિકેનિકલ ઉપકરણો અને ઇન્ટરલૉક્સ: ચક્રની સંખ્યાની ગણતરી કરવા માટેનું ઉપકરણ, પરિમાણીય ટૂલના વસ્ત્રોને વળતર આપવા માટે સ્વચાલિત ઉપકરણો.

સંખ્યાબંધ ગિયર-પ્રોસેસિંગ મશીનો ગણતરી ઉપકરણોનો ઉપયોગ કરે છે. તેનો ઉપયોગ શેવિંગ મશીન પર પાસની ગણતરી માટે, પ્રી-કટીંગ ગિયર્સ માટેના મશીનો પર, વિભાગોની સંખ્યાની ગણતરી માટે અને પ્રોસેસ્ડ ભાગોની સંખ્યાની ગણતરી માટે થાય છે.

ગિયર શેપિંગ મશીનોમાં, મુખ્ય પરસ્પર ચળવળ ક્રેન્ક અને તરંગી ગિયર્સ દ્વારા કરવામાં આવે છે. ગિયર શેપિંગ મશીનોના ઇલેક્ટ્રિકલ સાધનો જટિલ નથી. અરજી કરો ચુંબકીય શરૂઆતસાથે વધારાનું નિયંત્રણ"પુશ" (એડજસ્ટમેન્ટ માટે). ડ્રાઇવને મોટે ભાગે ઇલેક્ટ્રોમેગ્નેટ દ્વારા બ્રેક કરવામાં આવે છે.

ફિગ માં. 2. મિલિંગ મશીન મોડલ 6Р82Шનું ઇલેક્ટ્રિકલ સર્કિટ ડાયાગ્રામ બતાવે છે

ચોખા. 2. મિલિંગ મશીનનું ઇલેક્ટ્રિકલ સર્કિટ ડાયાગ્રામ (મોટું કરવા માટે છબી પર ક્લિક કરો)

મશીન બેડની ડાબી બાજુએ લગાવેલા સ્થાનિક લાઇટિંગ લેમ્પ દ્વારા કાર્યસ્થળ પ્રકાશિત થાય છે. કન્સોલ ઝડપી હલનચલન માટે ઇલેક્ટ્રોમેગ્નેટ ધરાવે છે. કન્સોલ પર કન્સોલ અને ફ્રેમની ડાબી બાજુએ માઉન્ટ થયેલ છે. બધા નિયંત્રણ ઉપકરણો ચાર પેનલ પર સ્થિત છે, જેની આગળની બાજુએ નીચેના નિયંત્રણોના હેન્ડલ્સ સ્થિત છે: S1 - ઇનપુટ સ્વીચ; S2 (S4) - સ્પિન્ડલ રિવર્સિંગ સ્વીચ; S6 - મોડ સ્વીચ; S 3 - કૂલિંગ સ્વીચ. મશીનો 6Р82Ш અને 6Р83Ш, અન્ય મશીનોથી વિપરીત, આડી અને રોટરી સ્પિન્ડલ ચલાવવા માટે બે ઇલેક્ટ્રિક મોટર્સ ધરાવે છે.

ઇલેક્ટ્રિકલ ડાયાગ્રામતમને નીચેની સ્થિતિઓમાં મશીન પર કામ કરવાની મંજૂરી આપે છે: હેન્ડલ્સ અને નિયંત્રણ બટનોથી નિયંત્રણ, ટેબલની રેખાંશ હલનચલનનું સ્વચાલિત નિયંત્રણ, રાઉન્ડ ટેબલ. સ્વીચ S6 નો ઉપયોગ કરીને ઓપરેટિંગ મોડ પસંદ થયેલ છે. રેખાંશ ફીડ (S17, S19), વર્ટિકલ અને ટ્રાંસવર્સ ફીડ (S16, S15) માટે મર્યાદા સ્વિચ પર કામ કરતા હેન્ડલ્સમાંથી ફીડ ઇલેક્ટ્રિક મોટર ચાલુ અને બંધ થાય છે.

સ્પિન્ડલ અનુક્રમે "સ્ટાર્ટ" અને "સ્ટોપ" બટનોનો ઉપયોગ કરીને ચાલુ અને બંધ થાય છે. જ્યારે તમે "સ્ટોપ" બટન દબાવો છો, ત્યારે સ્પિન્ડલ મોટર બંધ થવાની સાથે, ફીડ મોટર પણ બંધ થઈ જાય છે. જ્યારે તમે S12 (S13) “ફાસ્ટ” બટન દબાવો છો ત્યારે ટેબલ ઝડપથી ખસે છે. સ્પિન્ડલ ઇલેક્ટ્રિક મોટરનું બ્રેકિંગ ઇલેક્ટ્રોડાયનેમિક છે. જ્યારે તમે S7 અથવા S8 બટનો દબાવો છો, ત્યારે સંપર્કકર્તા K2 ચાલુ થાય છે, જે મોટર વિન્ડિંગને સ્ત્રોત સાથે જોડે છે. ડીસી, રેક્ટિફાયર પર બનાવેલ છે. જ્યાં સુધી મોટર સંપૂર્ણપણે બંધ ન થઈ જાય ત્યાં સુધી S7 અથવા S8 બટનો દબાવવા જોઈએ.

ટેબલ પર માઉન્ટ થયેલ કેમ્સનો ઉપયોગ કરીને મિલિંગ મશીનનું સ્વચાલિત નિયંત્રણ હાથ ધરવામાં આવે છે. જ્યારે ટેબલ ફરે છે, ત્યારે કૅમ્સ, રેખાંશ ફીડ સ્વિચ હેન્ડલ અને ઉપરના સ્પ્રૉકેટ પર કામ કરીને, લિમિટ સ્વીચોનો ઉપયોગ કરીને વિદ્યુત સર્કિટમાં જરૂરી સ્વીચો બનાવે છે. ઇલેક્ટ્રિકલ સર્કિટ સ્વચાલિત ચક્રમાં કાર્ય કરે છે - ઝડપી અભિગમ - કાર્યકારી ફીડ - ઝડપી ઉપાડ. પરિભ્રમણ રાઉન્ડ ટેબલફીડ ઇલેક્ટ્રિક મોટરમાંથી હાથ ધરવામાં આવે છે, જે K6 સંપર્કકર્તા દ્વારા સ્પિન્ડલ ઇલેક્ટ્રિક મોટર સાથે વારાફરતી શરૂ થાય છે. રાઉન્ડ ટેબલની ઝડપી હિલચાલ ત્યારે થાય છે જ્યારે "ફાસ્ટ" બટન દબાવવામાં આવે છે, જે હાઇ-સ્પીડ ઇલેક્ટ્રોમેગ્નેટના સંપર્કકર્તા K3ને ચાલુ કરે છે.

કોઈપણ આધુનિક સાધનોનું સંચાલન, સાધનો સહિત, ઇલેક્ટ્રિક પ્રવાહ વિના અશક્ય છે.

તેથી, ઉપકરણોના યાંત્રિક ભાગ ઉપરાંત, ત્યાં ઇલેક્ટ્રિકલ પણ હોવું આવશ્યક છે. તે ચોક્કસ પેટર્ન અનુસાર બાંધવામાં આવે છે.

પ્રજાતિઓ

નીચેના પ્રકારના વિદ્યુત સર્કિટ છે:

- માળખાકીય, જે ઇલેક્ટ્રિકલ સાધનોના ભાગોનો સંબંધ નક્કી કરે છે;

- કાર્યાત્મક, એક અલગ એકમમાં વિદ્યુત પ્રક્રિયાઓને વ્યાખ્યાયિત કરવી, સંપૂર્ણપણે CNC મશીન માટે;

- મૂળભૂત, જે તમામ તત્વોને પ્રતિબિંબિત કરે છે અને ઓપરેશનના સિદ્ધાંતનો ખ્યાલ આપે છે;

- વિદ્યુત જોડાણો માટે સ્થાપન યોજના જોડાણો;

- ઇલેક્ટ્રિકલ ઉપકરણો, કંડક્ટર અને કેબલ ઉત્પાદનોના ભાગોનું સ્થાન.

ઉપકરણના તકનીકી દસ્તાવેજોમાં સામાન્ય રીતે સર્કિટ ડાયાગ્રામ અને ઇલેક્ટ્રિકલ ઇક્વિપમેન્ટ લેઆઉટ ડાયાગ્રામ હોય છે. તે સ્કેલનું પાલન કર્યા વિના અને વ્યક્તિગત તત્વો ખરેખર કેવી રીતે સ્થિત છે તે દર્શાવ્યા વિના હાથ ધરવામાં આવે છે.

ઇલેક્ટ્રિકલ સર્કિટ્સ દોરવા માટેની સામાન્ય આવશ્યકતાઓ

CNC મશીનના વિદ્યુત આકૃતિઓ (અમે મૂળભૂત બાબતો વિશે વાત કરી રહ્યા છીએ) સામાન્ય રીતે વિદ્યુત ઉપકરણોના દરેક તત્વનું નિરૂપણ કરે છે જે તકનીકી પ્રક્રિયામાં ભાગ લે છે અથવા તેના પ્રવાહને નિયંત્રિત કરે છે. ડાબી બાજુએ પાવર સર્કિટ મૂકવાનો રિવાજ છે, જે ડાયાગ્રામ પર જાડા લાઇન સાથે સ્થાન સૂચવે છે, અને નિયંત્રણ સર્કિટ માટે, તેઓને જમણી બાજુએ પાતળા રેખા તરીકે દર્શાવવામાં આવે છે. ડાયાગ્રામ દોરતી વખતે, પરંપરાગત રીતે એવું માનવામાં આવે છે કે તમામ સર્કિટ તત્વો બંધ સ્થિતિમાં છે.

તત્વોની યોજનાકીય રજૂઆત છે; તેમને અક્ષરોના રૂપમાં સ્થાનીય હોદ્દો આપવામાં આવે છે. એક ઇલેક્ટ્રિક મોટરના કિસ્સામાં - M, અને જો તેમાંના ઘણા છે - M1, M2, M3 (અક્ષર અને સંખ્યાત્મક અભિવ્યક્તિમાં). જો લેઆઉટ આકૃતિઓ બાંધવામાં આવે છે, તો વિદ્યુત ઉપકરણોને લગતી દરેક વસ્તુ તેમના પર રેકોર્ડ કરવામાં આવે છે (મોટા પાયાની છબીમાં). ત્યાં એક પાતળી રેખા છે જ્યાં તત્વો - વાયર અને કેબલને કનેક્ટ કરવા માટે જગ્યા છે. આવા આકૃતિઓ મિલિંગ કટરનું પ્રતિનિધિત્વ કરવા માટે બનાવવામાં આવી છે; તેઓ ઇલેક્ટ્રિકલ કેબિનેટ અને મશીન કંટ્રોલ પેનલથી સજ્જ છે.

સંખ્યાત્મક રીતે નિયંત્રિત ઉપકરણના પાવર ઇક્વિપમેન્ટ સર્કિટના ઉદાહરણ તરીકે, તમે નીચેનાની કલ્પના કરી શકો છો:

આધુનિક વિદ્યુત ઉપકરણોમાં ખૂબ જ છે જટિલ સર્કિટ, અને તેમને વાંચવું હંમેશા સરળ નથી. અને પરિસ્થિતિ એ હકીકત દ્વારા સમજાવવામાં આવી છે કે ઇલેક્ટ્રિક મોટર્સ, રિલે, સ્ટાર્ટર અને કોન્ટેક્ટર્સ ઉપરાંત, મશીનમાં ઘણા સ્વચાલિત માધ્યમો, કમ્પ્યુટર સાધનો અને માઇક્રોઇલેક્ટ્રોનિક સાધનો એકમોનો સમાવેશ થાય છે. વિવિધ મશીનો, કુલ, એક સામાન્ય વિદ્યુત ઘટક ધરાવે છે અને તે જ સમયે, બ્લોક્સની કાર્યાત્મક લાક્ષણિકતાઓમાં અલગ પડે છે.

6P82 મિલિંગ મશીનના ઇલેક્ટ્રિકલ સર્કિટની સુવિધાઓ

ચાલો 6P82 હોરીઝોન્ટલ કેન્ટીલીવર મિલિંગ મશીનના ઇલેક્ટ્રિકલ સર્કિટને સમજવાનો પ્રયાસ કરીએ. તે નીચેના બ્લોક્સ દ્વારા રજૂ થાય છે:

- 380 V ના વોલ્ટેજ સાથે સપ્લાય નેટવર્ક, 50 Hz ની આવર્તન સાથે વૈકલ્પિક વર્તમાન;

- 110 V ના વોલ્ટેજ સાથે નિયંત્રણ સર્કિટ ( એસી); 65 વી (ડીસી);

- 24 V ના વોલ્ટેજ સાથે સ્થાનિક લાઇટિંગ;

- એકસાથે ઓપરેટિંગ ઇલેક્ટ્રિક મોટર્સનો રેટ કરેલ કુલ વર્તમાન 20 A છે અને સંરક્ષણ ઉપકરણોનો રેટ કરેલ વર્તમાન 63 A છે.

IN તકનીકી દસ્તાવેજીકરણપાવર અને પાવર લોડના સંબંધમાં મશીન પરના સાધનોના ઉપયોગની મર્યાદાઓ ઘડવામાં આવી છે. જો તે 63 આરપીએમ કરતાં વધુ બનાવે છે, તો મુખ્ય ડ્રાઇવના ઉપયોગની મર્યાદા ફક્ત ઇલેક્ટ્રિક મોટરની રેટેડ પાવર દ્વારા મર્યાદિત છે.

મિલિંગ મશીનોના ઇલેક્ટ્રિકલ સર્કિટના મુખ્ય ઘટકોને નામ આપવું જરૂરી છે: ડ્રાઇવરો, ઇન્ટરફેસ બોર્ડ, કમ્પ્યુટર અથવા લેપટોપ, પાવર સપ્લાય અને મશીનના કટોકટી સ્ટોપ માટે એક બટન સાથેની મોટર્સ.

સ્વ-વિધાનસભા વિકલ્પ

જેઓ પોતાના હાથથી સીએનસી મશીન એસેમ્બલ કરે છે, તેઓ માટે મશીનો પર ઇલેક્ટ્રિક ઇન્સ્ટોલ કરવાનો બીજો વિકલ્પ છે. તમે તૈયાર સેટ ખરીદી શકો છો જેમાં ત્રણ નેમા મોટર્સ હોય છે અને તેટલા જ ડ્રાઇવરો જે તેમને ફિટ કરે છે; કંટ્રોલ સર્કિટને પાવર કરવા માટે સ્ટેપ-ડાઉન ટ્રાન્સફોર્મર અને પાવર સપ્લાય (36 વી) માટે સ્વિચિંગ બોર્ડ. મશીનને જાતે એસેમ્બલ કરતી વખતે તમે અન્ય કીટનો ઉપયોગ કરી શકો છો.

મશીન ઇલેક્ટ્રોનિક્સ એક બોર્ડ પર અમલમાં મૂકવું જોઈએ. કનેક્ટર્સ અને ટર્મિનલ બ્લોક્સનો ઉપયોગ કરીને બાહ્ય તત્વોનો સંપૂર્ણ સેટ ત્યાં જોડાયેલ છે:

- SD, દરેક ધરી પર મર્યાદા સ્વીચો;

- મુખ્ય ડ્રાઇવ ચાલુ કરવા માટે સોકેટ (DREMEL 300 શક્ય છે);

- મીની વેક્યૂમ ક્લીનરમાંથી લેવામાં આવેલ પંખો, પાવર સપ્લાય માટે ટ્રાન્સફોર્મર;

- કનેક્ટર એલપીટી પોર્ટ દ્વારા પીસીને કનેક્શન પ્રદાન કરે છે.

જૂના કમ્પ્યુટર બોર્ડ, સ્પેક્ટ્રમ્સ - પ્રથમ પીસી, તેમજ અપ્રચલિત નેટવર્ક સ્વીચોમાંથી લગભગ તમામ ઘટકો સરળતાથી દૂર કરી શકાય છે.

સર્કિટમાં CNC કંટ્રોલ યુનિટ (સ્પિન્ડલનું સૉફ્ટવેર સક્રિયકરણ) શામેલ છે અને તે સાધનો અને સેન્સર માટે વધારાના જોડાણોથી ભરપૂર છે. TO કમ્પ્યુટર પોર્ટ LPT પ્રમાણભૂત કેબલ દ્વારા જોડાયેલ છે. મશીન ઇલેક્ટ્રોનિક્સને બળજબરીથી ઠંડકની જરૂર નથી અને ગરમ થતી નથી.

CNC માટેના તમામ ઈલેક્ટ્રોનિક્સ મશીનની પાછળની બાજુએ એક વિશિષ્ટ સ્થાનમાં સ્થિત છે અને ધૂળ અને ગંદકીના પેનલથી ઢંકાયેલા છે.

તમારા પોતાના હાથથી CNC એસેમ્બલ કરતી વખતે ઇલેક્ટ્રોનિક્સ સાથે કામ કરતી વખતે, તમારે યોગ્ય પાવર સ્ત્રોતો પસંદ કરવાની જરૂર છે. ઉદાહરણ તરીકે, SD માટે તમે 12 V એકમ અને 3A ના વર્તમાનનો ઉપયોગ કરી શકો છો. કંટ્રોલર ચિપ્સને પાવર આપવા માટે 0.3A ના વર્તમાન સાથે 5 V ના વોલ્ટેજ સાથેના બ્લોકની જરૂર છે. પાવર સપ્લાયની ગણતરી કેવી રીતે કરવી? એક સરળ સૂત્ર છે - 3x2x1=6A, જ્યાં 3 એ સામેલ મોટર્સની સંખ્યા છે (X, Y અને Z અક્ષો સાથે); 2 - સંચાલિત વિન્ડિંગ્સની સંખ્યા, 1 A - વર્તમાન તાકાત.

કંટ્રોલ કંટ્રોલરની ડિઝાઇન ખૂબ જ સરળ છે યોજનાકીય રેખાકૃતિ, ત્રણ માઇક્રોકિરકિટ્સમાંથી એસેમ્બલ કરી શકાય છે, અને તેને ફર્મવેરની જરૂર નથી. તેથી, ઈલેક્ટ્રીકલ અને ઈલેક્ટ્રોનિક્સનું ઓછું જ્ઞાન ધરાવતી વ્યક્તિ દ્વારા સારું CNC મિલિંગ મશીન બનાવી શકાય છે.

SD ડ્રાઇવરને 4-ચેનલ એમ્પ્લીફાયર દ્વારા નિયંત્રિત કરવામાં આવે છે. તે 4 ટ્રાંઝિસ્ટરથી બનેલું છે.

સીરીયલ માઇક્રોકિરકિટ્સના પ્રકારોનો પણ ઉપયોગ થાય છે, જેમ કે ULN 2004 (9 કી માટે), વર્તમાન તાકાત 0.5 - 0.6A.

vri-cnc પ્રોગ્રામનો ઉપયોગ કરીને ડ્રાઇવરોને નિયંત્રિત કરી શકાય છે. તમારે ફક્ત સત્તાવાર વેબસાઇટ પર તેનો ઉપયોગ કેવી રીતે કરવો તેની સૂચનાઓ શોધવાની જરૂર છે. મશીનના સામાન્ય નિયંત્રણ માટે, Kcam અને Mach3 પ્રોગ્રામ્સનો ઉપયોગ કરવામાં આવે છે, જે મિલિંગ અને ડ્રિલિંગ પ્રક્રિયા માટે વિવિધ ફાઇલ ફોર્મેટ વચ્ચે તફાવત કરે છે.

મશીન સાધનો માટે નવા અભિગમો

સરળ નિયંત્રણો સાથેના માત્ર વિશ્વસનીય સાધનો જ ભાગો અને વર્કપીસની સપાટીની ઉચ્ચ ગુણવત્તાની મિલિંગ અથવા કોતરણીને સુનિશ્ચિત કરશે.

ઉદાહરણ તરીકે, વિજેતા પ્રો CNC વૂડ પ્લાનર વર્કપીસના ચારેય પ્લેન સાથે કોઈપણ પ્રજાતિઓને પ્લેન કરે છે અને વિવિધ પ્રકારની પ્રોફાઇલ બનાવે છે. તેના વિશે જે ખાસ કરીને સારું છે તે મોડ્યુલોમાં નિર્માણ કરવાનો સિદ્ધાંત છે. આનો અર્થ એ છે કે ઉપકરણોની લાક્ષણિકતાઓને બદલવાનું શક્ય છે, તેને ગ્રાહકોની જરૂરિયાતોને મહત્તમ રીતે અનુકૂલિત કરવું.

મશીન ટૂલ્સની દરેક શ્રેણીમાં, સ્પિન્ડલ્સની સંખ્યામાં ભિન્નતા, વિવિધ ઇલેક્ટ્રિક મોટર પાવર અને તેથી વર્કપીસ ફીડ રેટમાં ભિન્ન ફેરફારો રજૂ કરવા વાસ્તવિક છે. ગ્રાહક પાસે નવી વિદ્યુત સર્કિટ સાથે, જરૂરિયાતો અનુસાર, મશીનના લેઆઉટને ઓર્ડર કરવાની તક છે.

તેથી, પાવર સિસ્ટમ સાથે મશીનને કનેક્ટ કરતા પહેલા, પરિમાણો નેટવર્ક લાક્ષણિકતાઓ સાથે બરાબર મેળ ખાય છે કે કેમ તે તપાસવું વધુ સારું છે. આ ઇલેક્ટ્રિશિયનની સીધી જવાબદારી છે. જરૂરી છે ત્રણ તબક્કાનું નેટવર્ક 380 V ના વોલ્ટેજ અને 50 Hz ની આવર્તન સાથે, ગ્રાઉન્ડિંગ જરૂરી છે. પાવર કેબલ (ઓછામાં ઓછા 16 મીમીના ક્રોસ-સેક્શન સાથે) પાઇપ અથવા મેટલ હોસમાં સાધનોને પૂરા પાડવામાં આવે છે જેથી ઓપરેશન દરમિયાન તેને નુકસાન ન થાય.

આ CNC મશીન શ્રેષ્ઠ છે જે આજે બનાવવામાં આવ્યું છે. તે ઉચ્ચ ગુણવત્તાની મિલિંગ અને ભાગોની સપાટી પર કોતરણી, પ્રોગ્રામ દ્વારા નિર્દિષ્ટ તત્વોની ઉચ્ચ ચોકસાઇ પ્રક્રિયા પૂરી પાડે છે (પગલાને સક્રિય કરવા માટે G601 આદેશ માત્ર ચોક્કસ સ્થિતિ સાથે જ થાય છે).

નિષ્કર્ષ

વિદ્યુત સર્કિટનું સારું જ્ઞાન, બ્લુપ્રિન્ટ્સ વાંચવું - આ કુશળતા દરેક વ્યક્તિમાં હોવી જોઈએ જેમના માટે સંખ્યાત્મક અને પ્રોગ્રામ નિયંત્રણ આકર્ષક શબ્દસમૂહ નથી, પરંતુ પ્રોગ્રામેબલ સાધનો અને રોબોટિક સાધનોના પાવર સપ્લાય પર દૈનિક કાર્ય છે.

કાર્યક્ષમતા વિસ્તૃત કરો હેન્ડ પાવર ટૂલ્સ, તેનો ઉપયોગ વધુ અનુકૂળ, આરામદાયક અને સલામત બનાવવા માટે, હેન્ડ રાઉટર માટે એક્સેસરીઝનો ઉપયોગ કરી શકાય છે. આવા ઉપકરણોના સીરીયલ મોડેલો ખૂબ ખર્ચાળ છે, પરંતુ તમે તેમની ખરીદી પર બચત કરી શકો છો અને તમારા પોતાના હાથથી લાકડાના રાઉટરને સજ્જ કરવા માટે ઉપકરણો બનાવી શકો છો.

વિવિધ પ્રકારના જોડાણો હેન્ડ રાઉટરને સાચા અર્થમાં સાર્વત્રિક સાધનમાં ફેરવી શકે છે.

મિલીંગ ટૂલ્સ હલ કરે છે તે મુખ્ય કાર્ય એ સુનિશ્ચિત કરવાનું છે કે સાધન જરૂરી અવકાશી સ્થિતિમાં મશિન કરવામાં આવતી સપાટીના સંબંધમાં સ્થિત છે. સામાન્ય રીતે ઉપયોગમાં લેવાતા કેટલાક મિલિંગ મશીન જોડાણો મિલિંગ મશીનો સાથે પ્રમાણભૂત આવે છે. તે મોડેલો કે જે ખૂબ વિશિષ્ટ હેતુ ધરાવે છે તે અલગથી ખરીદવામાં આવે છે અથવા હાથ દ્વારા બનાવવામાં આવે છે. તે જ સમયે, લાકડાના રાઉટર માટેના ઘણા ઉપકરણોમાં એવી ડિઝાઇન હોય છે કે તેમને જાતે બનાવવાથી કોઈ ખાસ સમસ્યાઓ આવતી નથી. હેન્ડ રાઉટર માટે હોમમેઇડ ઉપકરણો માટે, તમારે રેખાંકનોની પણ જરૂર નથી - તેમના રેખાંકનો પૂરતા હશે.

લાકડાના રાઉટર માટેના એસેસરીઝમાં કે જે તમે જાતે બનાવી શકો છો, ત્યાં ઘણા લોકપ્રિય મોડેલો છે. ચાલો તેમને નજીકથી નજર કરીએ.

સીધા અને વળાંકવાળા કટ માટે વાડ ફાડી નાખો

અથવા અન્ય આધાર સપાટી માટે વાડ ફાડી, તમે લાકડામાં કામ કરવા માટે પરવાનગી આપે છે સીધા કટઆ સપાટીઓની તુલનામાં, તે સૌથી લોકપ્રિય ઉપકરણોમાંનું એક છે અને તે ઘણા મોડેલોની માનક કીટમાં શામેલ છે. આવા ઉપકરણનો ઉપયોગ કરીને, આધાર તત્વ કે જેના માટે, વર્ક ટેબલ ઉપરાંત, વર્કપીસની બાજુ અથવા માર્ગદર્શિકા રેલ હોઈ શકે છે, વર્કપીસ પરના ગ્રુવ્સ પર પ્રક્રિયા કરવામાં આવે છે, અને તેની ધારનો ભાગ પણ મિલ્ડ કરવામાં આવે છે.

રાઉટર માટે સમાંતર સ્ટોપની ડિઝાઇનમાં નીચેના ઘટકો શામેલ છે:

- સળિયા કે જે મિલિંગ કટર બોડીમાં ખાસ છિદ્રોમાં દાખલ કરવામાં આવે છે;

- લોકીંગ સ્ક્રુ, જેના દ્વારા સળિયા જરૂરી સ્થિતિમાં નિશ્ચિત કરવામાં આવે છે;

- ફાઇન એડજસ્ટમેન્ટ સ્ક્રૂ, જે કટરની ધરી બેઝ સપાટીથી હશે તે અંતરને વધુ સચોટ રીતે સમાયોજિત કરવા માટે જરૂરી છે;

- સપોર્ટ પેડ્સ કે જેની સાથે ઉપકરણ બેઝ સપાટી પર રહે છે (સમાંતર સ્ટોપ્સના કેટલાક મોડેલોમાં સપોર્ટ પેડ્સ વચ્ચેનું અંતર બદલવું શક્ય છે).

કામ માટે રાઉટર સ્ટોપ તૈયાર કરવા માટે, તમારે નીચેના કરવાની જરૂર છે:

- રાઉટરના પાયાના છિદ્રોમાં સ્ટોપ સળિયા દાખલ કરો અને તેમને લોકીંગ સ્ક્રૂ વડે જરૂરી સ્થિતિમાં સુરક્ષિત કરો;

- લોકીંગ સ્ક્રૂને ઢીલો કરો અને કટરની ધરી અને ફિક્સ્ચરની સહાયક સપાટી વચ્ચેનું અંતર સમાયોજિત કરવા માટે ફાઇન એડજસ્ટમેન્ટ સ્ક્રૂનો ઉપયોગ કરો.

રીપ વાડમાં એક સરળ ભાગ ઉમેરીને, તમે આ ઉપકરણનો ઉપયોગ ફક્ત સીધા જ નહીં, પણ લાકડામાં વળાંકવાળા કટ બનાવવા માટે કરી શકો છો. આવો ભાગ લાકડાના બ્લોક છે, જેની એક બાજુ સીધી છે, અને બીજી બાજુ ગોળાકાર અથવા કોણીય વિરામ છે. તે સ્ટોપના સપોર્ટ પેડ્સ અને પ્રોસેસ્ડ લાકડાની વર્કપીસની પાયાની સપાટી વચ્ચે મૂકવામાં આવે છે, જે વક્ર આકાર ધરાવે છે.

આ કિસ્સામાં, કુદરતી રીતે, બ્લોકની સીધી બાજુએ ઉપકરણના સપોર્ટ પેડ્સ સામે આરામ કરવો જોઈએ, અને રિસેસ સાથેની બાજુ વળાંકવાળા પાયાની સપાટી સામે આરામ કરવી જોઈએ. તમારે સમાંતર સ્ટોપ સાથે કામ કરવું જોઈએ, વધુમાં આવા બ્લોકથી સજ્જ, અત્યંત સાવધાની સાથે, કારણ કે આ કિસ્સામાં રાઉટરની સ્થિતિ પોતે જ તદ્દન અસ્થિર હશે.

માર્ગદર્શિકા રેલ

માર્ગદર્શિકા રેલ, રીપ વાડની જેમ, લાકડાની પ્રક્રિયા દરમિયાન પાયાની સપાટીની તુલનામાં રાઉટરની રેખીય હિલચાલની ખાતરી કરે છે. દરમિયાન, સમાંતર સ્ટોપથી વિપરીત, રાઉટર માટેની આવી માર્ગદર્શિકા વર્કપીસની ધારના કોઈપણ ખૂણા પર સ્થિત હોઈ શકે છે. આમ, માર્ગદર્શિકા રેલ આડી પ્લેનમાં લગભગ કોઈપણ દિશામાં લાકડાની પ્રક્રિયા દરમિયાન રાઉટરને ચોક્કસ રીતે ખસેડવાની ક્ષમતા પ્રદાન કરી શકે છે. વધારાના માળખાકીય તત્વોથી સજ્જ માર્ગદર્શિકા રેલ જ્યારે ચોક્કસ પીચ પર લાકડામાં સ્થિત છિદ્રોને મિલિંગ કરતી વખતે પણ ઉપયોગી છે.

વર્ક ટેબલ અથવા વર્કપીસ પર માર્ગદર્શિકા બારનું ફિક્સેશન ખાસ ક્લેમ્પ્સ દ્વારા સુનિશ્ચિત કરવામાં આવે છે. જો ઉપકરણની મૂળભૂત ગોઠવણીમાં આવા ક્લેમ્પ્સ શામેલ નથી, તો સામાન્ય ક્લેમ્પ્સ આ હેતુઓ માટે યોગ્ય રહેશે. માર્ગદર્શિકા બારના કેટલાક મોડેલો વિશિષ્ટ એડેપ્ટરથી સજ્જ થઈ શકે છે, જેને ઘણીવાર જૂતા કહેવામાં આવે છે. એડેપ્ટર, બે સળિયા દ્વારા રાઉટરના પાયા સાથે જોડાયેલ છે, પ્રક્રિયા દરમિયાન ટાયરની પ્રોફાઇલ સાથે સ્લાઇડ કરે છે અને આ રીતે આપેલ દિશામાં રાઉટરના કાર્યકારી માથાની હિલચાલની ખાતરી કરે છે.

ગાઇડ રેલ જેવા મિલિંગ ડિવાઇસનો ઉપયોગ મિલિંગ કટર સાથે શ્રેષ્ઠ રીતે થાય છે, જેનું સપોર્ટ પ્લેટફોર્મ ઊંચાઈ-એડજસ્ટેબલ પગથી સજ્જ છે. આ નીચે પ્રમાણે સમજાવાયેલ છે. એવા કિસ્સામાં કે જ્યાં રાઉટર અને ટાયરની સહાયક સપાટીઓ અલગ-અલગ આડી પ્લેનમાં હોય છે, જે ત્યારે થઈ શકે છે જ્યારે ઉપકરણ લાકડાના વર્કપીસની પ્રક્રિયાની ખૂબ નજીક હોય, ટૂલના એડજસ્ટેબલ પગ આવી વિસંગતતાને દૂર કરવાનું શક્ય બનાવે છે.

રાઉટરને સજ્જ કરવા માટેના માર્ગદર્શિકા ઉપકરણો, જે, તેમની ડિઝાઇનની સરળતા હોવા છતાં, ઉપયોગમાં ખૂબ કાર્યક્ષમ હશે, ખૂબ મુશ્કેલી વિના તમારા પોતાના હાથથી બનાવી શકાય છે. આવા ઉપકરણોમાંથી સૌથી સરળ લાંબા લાકડાના બ્લોકમાંથી બનાવી શકાય છે, જે ક્લેમ્પ્સનો ઉપયોગ કરીને વર્કપીસ પર સુરક્ષિત છે. આ ઉપકરણને વધુ અનુકૂળ બનાવવા માટે, તમે તેને સાઇડ સ્ટોપ્સ સાથે પૂરક બનાવી શકો છો. જો તમે લાકડાના બે (અથવા તેથી વધુ) ટુકડાઓ પર એક સાથે બ્લોક મૂકો અને ઠીક કરો, તો તમે તેમની સપાટી પર એક પાસમાં ખાંચો મિલાવી શકો છો.

મુખ્ય ગેરલાભ જે ઉપરોક્ત વર્ણવેલ ડિઝાઇનના ઉપકરણને અલગ પાડે છે તે એ છે કે ભાવિ કટની લાઇનને સંબંધિત બ્લોકને સચોટ રીતે ઠીક કરવું સરળ નથી. નીચે સૂચિત બે ડિઝાઇનના માર્ગદર્શક ઉપકરણોમાં આવા ગેરલાભ નથી.

આમાંના પ્રથમ ઉપકરણો એકબીજા સાથે જોડાયેલા બોર્ડ અને બનેલા ઉપકરણ છે પ્લાયવુડ શીટ. ગ્રુવની ધારના સંદર્ભમાં આ ઉપકરણનું સંરેખણ સુનિશ્ચિત કરવા માટે, નીચેની શરતો પૂરી કરવી આવશ્યક છે: સ્ટોપની ધારથી પ્લાયવુડ (બેઝ) ની ધાર સુધીનું અંતર બરાબર તે અંતરને અનુરૂપ હોવું જોઈએ કે જેના પર વપરાયેલ સાધન થી સ્થિત થયેલ છે આત્યંતિક બિંદુરાઉટર આધાર. જો વૃક્ષને સમાન વ્યાસના કટર સાથે પ્રક્રિયા કરવામાં આવે તો સૂચિત ડિઝાઇનના ઉપકરણનો ઉપયોગ થાય છે.

વિવિધ વ્યાસના સાધનો સાથે કરવામાં આવતી મિલિંગ કામગીરી માટે, અલગ ડિઝાઇનના ઉપકરણોનો ઉપયોગ કરવાની સલાહ આપવામાં આવે છે. બાદમાંની વિશિષ્ટતા એ છે કે તેનો ઉપયોગ કરતી વખતે, રાઉટર સમગ્ર એકમાત્ર સાથેના સ્ટોપના સંપર્કમાં આવે છે, અને માત્ર તેના મધ્ય ભાગને જ નહીં. આવા સ્ટોપની ડિઝાઇનમાં હિન્જ્સ પર ફોલ્ડિંગ બોર્ડનો સમાવેશ થાય છે, જે લાકડાના ઉત્પાદનની પ્રક્રિયા કરવામાં આવતી સપાટીના સંબંધમાં ઉપકરણની યોગ્ય અવકાશી સ્થિતિને સુનિશ્ચિત કરે છે. આ બોર્ડનો હેતુ એ સુનિશ્ચિત કરવાનો છે કે સ્ટોપ જરૂરી સ્થિતિમાં નિશ્ચિત છે. આ પ્રક્રિયા પૂર્ણ થયા પછી, બોર્ડ પાછું ઝુકે છે અને ત્યાંથી મિલિંગ કટરના કાર્યકારી વડા માટે જગ્યા ખાલી કરે છે.

તમારા પોતાના હાથથી રાઉટર માટે આવા ઉપકરણ બનાવતી વખતે, તમારે ધ્યાનમાં રાખવું જોઈએ કે ઉપયોગમાં લેવાતા ટૂલના કેન્દ્રથી રાઉટરના આધારના આત્યંતિક બિંદુ સુધીનું અંતર ફોલ્ડિંગ બોર્ડની પહોળાઈ અને ગેપને અનુરૂપ હોવું જોઈએ. બોર્ડ અને સ્ટોપ વચ્ચે, જો તે ઉપકરણની ડિઝાઇનમાં પ્રદાન કરવામાં આવે છે. જો આ ઉપકરણના ઉત્પાદનમાં તમને ફક્ત કટરની ધાર અને ગ્રુવની ધાર દ્વારા માર્ગદર્શન આપવામાં આવ્યું હતું જે તેની સહાયથી બનાવવાની જરૂર છે, તો આવા ઉપકરણનો ઉપયોગ ફક્ત સમાન વ્યાસના કટર સાથે થઈ શકે છે.

ઘણીવાર, લાકડાના બ્લેન્ક્સમાં ગ્રુવ્સને સામગ્રીના તંતુઓની આજુબાજુ મિલ્ડ કરવા પડે છે, જે સ્કોરિંગ માર્કસની રચના તરફ દોરી જાય છે. સ્કોરિંગની માત્રા એવા ઉપકરણો દ્વારા ઘટાડી શકાય છે જે, કટર જે જગ્યાએથી બહાર આવે છે ત્યાંના તંતુઓને દબાવીને, તેમને પ્રક્રિયા કરવામાં આવતી લાકડાની સપાટીથી તૂટી જવાની મંજૂરી આપતા નથી. આમાંના એક ઉપકરણની ડિઝાઇનમાં બે બોર્ડ હોય છે, જે 90°ના ખૂણા પર સ્ક્રૂ વડે એકબીજા સાથે જોડાયેલા હોય છે. આવા ઉપકરણમાં બનાવેલ ગ્રુવની પહોળાઈ લાકડાના ઉત્પાદનમાં બનાવેલ વિરામની પહોળાઈ સાથે મેળ ખાતી હોવી જોઈએ, જેના માટે સ્ટોપની વિવિધ બાજુઓ પર વિવિધ વ્યાસના કટરનો ઉપયોગ કરવામાં આવે છે.

અન્ય મિલિંગ ડિવાઇસ, જેની ડિઝાઇનમાં બે એલ-આકારના ઘટકોનો સમાવેશ થાય છે, જે લાકડાના ઉત્પાદનને ક્લેમ્પ્સ સાથે પ્રક્રિયા કરવામાં આવે છે, તે ખુલ્લા ગ્રુવ્સને મિલિંગ કરવા માટે જરૂરી છે અને પ્રક્રિયા દરમિયાન ઓછામાં ઓછા સ્કોરિંગની ખાતરી કરે છે.

રિંગ્સ અને નમૂનાઓની નકલ કરો

રાઉટર માટે નકલ કરવાની સ્લીવ એ બહાર નીકળેલી ધાર સાથેનું ઉપકરણ છે જે ટેમ્પલેટ સાથે સ્લાઇડ કરે છે અને આમ કટરની હિલચાલને જરૂરી દિશામાં સેટ કરે છે. આવી રિંગને રાઉટરના પાયા પર વિવિધ રીતે ઠીક કરી શકાય છે: સ્ક્રૂથી સ્ક્રૂ, થ્રેડેડ છિદ્રમાં સ્ક્રૂ, ટૂલના પાયાના છિદ્રોમાં ખાસ ટેન્ડ્રીલ્સ સાથે દાખલ કરવામાં આવે છે.

કૉપિ રિંગના વ્યાસ અને ઉપયોગમાં લેવાતા ટૂલની નજીકની કિંમતો હોવી જોઈએ, પરંતુ તે મહત્વપૂર્ણ છે કે રિંગ કટરના કટીંગ ભાગને સ્પર્શતી નથી. જો રિંગનો વ્યાસ કૉપિ કટરના ટ્રાંસવર્સ કદ કરતાં વધી જાય, તો તેના કદ અને ટૂલના વ્યાસ વચ્ચેના તફાવતને વળતર આપવા માટે આવા નમૂના વર્કપીસના કદ કરતાં વધુ ન હોવા જોઈએ.

રીંગના રૂપમાં બનેલા મિલિંગ ટેમ્પલેટને ડબલ-સાઇડ ટેપ અને ક્લેમ્પ્સનો ઉપયોગ કરીને લાકડાના ટુકડા પર ઠીક કરી શકાય છે, જેની સાથે બંને ભાગો વર્ક ટેબલ પર દબાવવામાં આવે છે. નમૂના અનુસાર મિલિંગ કર્યા પછી, તમારે તપાસવું જોઈએ કે મિલિંગ ઑપરેશન દરમિયાન રિંગને ટેમ્પ્લેટની ધાર સામે કડક રીતે દબાવવામાં આવી હતી.

મિલિંગ ટેમ્પ્લેટ્સનો ઉપયોગ ફક્ત ઉત્પાદનની સમગ્ર ધાર પર પ્રક્રિયા કરવા માટે જ નહીં, પણ તેના ખૂણાઓને ગોળાકાર આકાર આપવા માટે પણ થઈ શકે છે. રાઉટર માટે આવા નમૂનાનો ઉપયોગ કરીને, તમે લાકડાના ઉત્પાદન પર પ્રક્રિયા કરવામાં આવતા ખૂણા પર વિવિધ ત્રિજ્યાના ગોળાકાર બનાવી શકો છો.

હેન્ડ રાઉટર સાથે કામ કરવા માટે ઉપયોગમાં લેવાતા નમૂનાઓ બેરિંગ અથવા રિંગથી સજ્જ થઈ શકે છે. પછીના કિસ્સામાં, નીચેની શરતો પૂરી કરવી આવશ્યક છે: રિંગ કટરના વ્યાસ સાથે બરાબર મેળ ખાતી હોવી જોઈએ, અથવા ફિક્સરની ડિઝાઇનમાં સ્ટોપ્સ પ્રદાન કરવા જોઈએ જે ટેમ્પલેટને વર્કપીસની ધારથી દૂર ખસેડવાની મંજૂરી આપે છે અને તે રીતે સાધનની ત્રિજ્યા અને રિંગ વચ્ચેનો તફાવત દૂર કરો.

ટેમ્પ્લેટ્સનો ઉપયોગ કરીને, જે એડજસ્ટેબલ હોઈ શકે છે, તમે પ્રક્રિયા કરવામાં આવતા લાકડાના ઉત્પાદનની કિનારીઓ જ નહીં, પણ તેની સપાટી પર આકારના ખાંચો પણ બનાવી શકો છો. આ ઉપરાંત, જો તમે યોગ્ય ડિઝાઇનનું નમૂનો બનાવો છો, જે ખૂબ મુશ્કેલ નથી, તો તમે ઝડપથી અને સચોટ રીતે ગ્રુવ્સ કાપી શકો છો. દરવાજાના ટકી.

રાઉન્ડ અને લંબગોળ ગ્રુવ્સ કાપવા

હેન્ડ રાઉટર વડે લાકડામાં વર્તુળ અથવા લંબગોળ આકારમાં ગ્રુવ્સ કાપવા માટે, હોકાયંત્ર ઉપકરણોનો ઉપયોગ કરો. રાઉટર માટેના સૌથી સરળ હોકાયંત્રમાં સળિયાનો સમાવેશ થાય છે. તેનો એક છેડો રાઉટરના આધાર સાથે જોડાયેલ છે, અને બીજો સ્ક્રુ અને પિનથી સજ્જ છે. પિન એક છિદ્રમાં દાખલ કરવામાં આવે છે જે વર્તુળના કેન્દ્ર તરીકે કાર્ય કરે છે, જેની સમોચ્ચ સાથે એક ખાંચ રચાય છે. ગ્રુવ વર્તુળની ત્રિજ્યાને બદલવા માટે, જેના માટે રાઉટર માટે આવા હોકાયંત્રનો ઉપયોગ કરવામાં આવે છે, તે રાઉટરના પાયાની તુલનામાં સળિયાને ખસેડવા માટે પૂરતું છે. હોકાયંત્ર ઉપકરણો વાપરવા માટે વધુ અનુકૂળ છે, જેની ડિઝાઇનમાં એકને બદલે બે સળિયાનો સમાવેશ થાય છે.

હોકાયંત્રના સિદ્ધાંત પર કાર્યરત સાધનો એ રાઉટર સાથે કામ કરવા માટે ઉપયોગમાં લેવાતા એકદમ સામાન્ય પ્રકારનું ઉપકરણ છે. તેમની મદદથી, વિવિધ વક્રતાના ત્રિજ્યા સાથે મિલ આકારના ગ્રુવ્સ બનાવવા માટે ખૂબ અનુકૂળ છે. ઉપર સૂચવ્યા મુજબ, આવા ઉપકરણની લાક્ષણિક ડિઝાઇન, જે તમે જાતે બનાવી શકો છો, તેમાં પિન સાથેનો સ્ક્રૂ શામેલ છે જે ઉપકરણના ગ્રુવ સાથે આગળ વધી શકે છે અને ત્યાંથી તમે બનાવેલ ગ્રુવની ત્રિજ્યાને સમાયોજિત કરી શકો છો.

એવા કિસ્સાઓમાં જ્યાં લાકડા અથવા અન્ય સામગ્રી પર મિલિંગ કટર સાથે નાના વ્યાસનું છિદ્ર બનાવવું જરૂરી છે, એક અલગ પ્રકારના સાધનોનો ઉપયોગ કરવામાં આવે છે. આવા ઉપકરણોની ડિઝાઇન વિશેષતા, જે રાઉટર બેઝના તળિયે નિશ્ચિત છે, તે એ છે કે વર્કપીસ પરના કેન્દ્રિય છિદ્રમાં સ્થાપિત થયેલ તેમનો પિન, ઉપયોગમાં લેવાતા પાવર ટૂલના આધાર હેઠળ સ્થિત છે, અને તેની બહાર નથી.

બેઝ કોર્નર માર્ગદર્શિકાઓ

સેન્ટરિંગ પિન કંપાસ એસેમ્બલી. બોટમ વ્યૂ કંપાસ એસેમ્બલી. ટોચનું દૃશ્ય

વિશિષ્ટ ઉપકરણોનો ઉપયોગ કરીને, તમે હેન્ડ રાઉટરનો ઉપયોગ માત્ર ગોળાકાર જ નહીં, પણ લાકડામાં અંડાકાર છિદ્રો બનાવવા માટે કરી શકો છો. આમાંના એક ઉપકરણની ડિઝાઇનમાં શામેલ છે:

- વેક્યૂમ સક્શન કપ અથવા સ્ક્રૂ વડે પ્રોસેસ કરવામાં આવતી લાકડાની પ્રોડક્ટ પર ફિક્સ કરી શકાય તેવો આધાર;

- બે પગરખાં જે છેદતી માર્ગદર્શિકાઓ સાથે આગળ વધે છે;

- બે માઉન્ટિંગ સળિયા;

- ઉપકરણના આધારને રાઉટર સાથે જોડતો કૌંસ.

આવા ઉપકરણના કૌંસમાં વિશિષ્ટ ગ્રુવ્સને કારણે, તેની બેઝ પ્લેટ સરળતાથી રાઉટરના આધાર સાથે સમાન પ્લેનમાં ગોઠવાય છે. જો આ સાધનનો ઉપયોગ ગોળાકાર સમોચ્ચ સાથે મિલિંગ કરવા માટે કરવામાં આવે છે, તો પછી એક જૂતાનો ઉપયોગ થાય છે, અને જો અંડાકાર સમોચ્ચ સાથે, તો પછી બંને. આવા ઉપકરણ સાથે બનાવેલ કટઆઉટ ઉચ્ચ ગુણવત્તાની હોય છે જો તે જીગ્સૉનો ઉપયોગ કરીને બનાવવામાં આવે અથવા બેન્ડ જોયું. આ એ હકીકત દ્વારા સમજાવવામાં આવ્યું છે કે આ કિસ્સામાં ઉપયોગમાં લેવાતા મિલીંગ કટર સાથે પ્રક્રિયા એક સાધન દ્વારા કરવામાં આવે છે જે ઉચ્ચ ઝડપે ફરે છે.

સાંકડી સપાટીઓ પર ગ્રુવ્સના ઝડપી અને ઉચ્ચ-ગુણવત્તાવાળા મિલિંગ માટેના ઉપકરણો

દરવાજાના હિન્જ્સ અથવા લોક માટે ગ્રુવ્સ કેવી રીતે બનાવવી તે પ્રશ્નનો જવાબ કોઈપણ આપી શકે છે. હોમ હેન્ડમેન. આ હેતુઓ માટે, એક નિયમ તરીકે, એક કવાયત અને સામાન્ય છીણીનો ઉપયોગ થાય છે. દરમિયાન, જો તમે આ હેતુ માટે ખાસ ઉપકરણથી સજ્જ મિલિંગ કટર લો છો તો તમે આ પ્રક્રિયા ખૂબ જ ઝડપથી અને ઓછા શ્રમ સાથે કરી શકો છો. આવા ઉપકરણની ડિઝાઇન, જેની મદદથી સાંકડી સપાટી પર વિવિધ પહોળાઈના ગ્રુવ્સ બનાવી શકાય છે, તે રાઉટરના પાયા પર નિશ્ચિત સપાટ આધાર છે. એક આધાર પર કે જે કાં તો રાઉન્ડ અથવા હોઈ શકે છે લંબચોરસ આકાર, બે પિન ઇન્સ્ટોલ કરેલા છે, જેનું કાર્ય પ્રક્રિયા દરમિયાન મિલિંગ કટરની રેખીય હિલચાલને સુનિશ્ચિત કરવાનું છે.

ઉપરોક્ત વર્ણવેલ ડિઝાઇનના મિલિંગ કટર સાથેના જોડાણની મુખ્ય આવશ્યકતા એ છે કે માર્ગદર્શિકા પિનની અક્ષ લાકડાની પ્રક્રિયા કરવા માટે વપરાતા કટરના કેન્દ્ર સાથે સુસંગત હોવી જોઈએ. જો આ સ્થિતિપૂર્ણ થયું, પછી વર્કપીસના અંતે બનાવેલ ખાંચ તેના કેન્દ્રમાં સખત રીતે સ્થિત થશે. ગ્રુવને એક બાજુ ખસેડવા માટે, ફક્ત એક માર્ગદર્શિકા પિન પર યોગ્ય કદની સ્લીવ મૂકો. હેન્ડ રાઉટર પર સમાન જોડાણનો ઉપયોગ કરતી વખતે, તમારે ખાતરી કરવાની જરૂર છે કે પ્રક્રિયા દરમિયાન માર્ગદર્શિકા પિન વર્કપીસની બાજુની સપાટીઓ પર દબાવવામાં આવે છે.

પ્રક્રિયા દરમિયાન રાઉટરની સ્થિરતાની ખાતરી કરો સાંકડી સપાટીઓવિશિષ્ટ ઉપકરણો વિના શક્ય છે. આ સમસ્યાને બે બોર્ડનો ઉપયોગ કરીને હલ કરવામાં આવે છે, જે વર્કપીસની બંને બાજુઓ સાથે એવી રીતે જોડાયેલા હોય છે કે જે સપાટી પર ખાંચો બનાવવામાં આવે છે તેની સાથે એક પ્લેન બનાવે છે. આ તકનીકી તકનીકનો ઉપયોગ કરતી વખતે, રાઉટર પોતે સમાંતર સ્ટોપનો ઉપયોગ કરીને સ્થિત થયેલ છે.

ક્રાંતિના શરીર પર પ્રક્રિયા કરવા માટે મિલિંગ ઉપકરણો

મેન્યુઅલ મિલિંગ મશીનો માટેની ઘણી એક્સેસરીઝ, વપરાશકર્તાઓ દ્વારા તેમની જરૂરિયાતોને અનુરૂપ બનાવવામાં આવે છે, તેમાં સીરીયલ એનાલોગ નથી. આ ઉપકરણોમાંથી એક, જેની જરૂરિયાત ઘણી વાર ઊભી થાય છે, તે એક ઉપકરણ છે જે ફરતી સંસ્થાઓમાં ગ્રુવ્સ કાપવાની પ્રક્રિયાને સરળ બનાવે છે. આવા ઉપકરણનો ઉપયોગ કરીને, ખાસ કરીને, તમે પોસ્ટ્સ, બલસ્ટર્સ અને સમાન રૂપરેખાંકનના અન્ય લાકડાના ઉત્પાદનો પર રેખાંશ ગ્રુવ્સને સરળતાથી અને સચોટ રીતે કાપી શકો છો.

રાઉટર ડિવાઈડિંગ ડિસ્ક માટે મિલિંગ કટર અને ફ્રેમ એસેમ્બલી કેરેજ

આ ઉપકરણની ડિઝાઇન છે:

- ફ્રેમ;

- મોબાઇલ મિલિંગ કેરેજ;

- પરિભ્રમણ કોણ સેટ કરવા માટે વપરાતી ડિસ્ક;

- સ્ક્રૂ કે જે વર્કપીસ પર પ્રક્રિયા કરવામાં આવી રહી છે તેને સુરક્ષિત કરે છે;

- લોકીંગ સ્ક્રુ

જો આવા ઉપકરણ વધુમાં એક સરળ ડ્રાઇવથી સજ્જ છે, જેનો ઉપયોગ પરંપરાગત કવાયત અથવા સ્ક્રુડ્રાઈવર તરીકે થઈ શકે છે, તો તેના પર મિલિંગ સફળતાપૂર્વક લેથ પર કરવામાં આવતી પ્રક્રિયાને બદલી શકે છે.

ટેનન મિલિંગ ડિવાઇસ

રાઉટર માટે ટેનન-કટીંગ ઉપકરણ જીભ-અને-ગ્રુવ સિદ્ધાંતનો ઉપયોગ કરીને જોડાયેલા ભાગોની ઉચ્ચ-ચોકસાઇથી પ્રક્રિયા કરવાની મંજૂરી આપે છે. આમાંના સૌથી સર્વતોમુખી ઉપકરણો તમને ટેનન્સને મિલ કરવાની મંજૂરી આપે છે વિવિધ પ્રકારો("ડોવેટેલ" અને સીધા). આવા ઉપકરણના ઑપરેશનમાં કૉપિિંગ રિંગનો સમાવેશ થાય છે, જે, ખાસ નમૂનામાં ગ્રુવ સાથે આગળ વધીને, આપેલ દિશામાં કટરની ચોક્કસ હિલચાલની ખાતરી કરે છે. એક જાતે બનાવવા માટે, તમારે પહેલા ગ્રુવ પેટર્ન પસંદ કરવી આવશ્યક છે જેના માટે તેનો ઉપયોગ કરવામાં આવશે.

રાઉટરની કાર્યક્ષમતાને વિસ્તૃત કરવા માટે કેટલાક વધારાના વિકલ્પો

હેન્ડ રાઉટરને સજ્જ કરવા માટે તમારે શા માટે વધારાના ઉપકરણો બનાવવાની જરૂર છે, જે પહેલેથી જ એકદમ કાર્યાત્મક ઉપકરણ છે? હકીકત એ છે કે આવા ઉપકરણો તમને તમારા મેન્યુઅલ રાઉટરને સંપૂર્ણ પ્રોસેસિંગ સેન્ટરમાં ફેરવવાની મંજૂરી આપશે. તેથી, માર્ગદર્શિકા પર મેન્યુઅલ મિલિંગ કટરને ફિક્સ કરીને (આ હોઈ શકે છે), તમે માત્ર તેનો ઉપયોગ કરવાની પ્રક્રિયાને સરળ બનાવી શકતા નથી, પરંતુ કરવામાં આવતી કામગીરીની ચોકસાઈ પણ વધારી શકો છો. આવા ઉપયોગી ઉપકરણની ડિઝાઇનમાં જટિલ તત્વો શામેલ નથી, તેથી તેને તમારા પોતાના હાથથી રાઉટર અને ડ્રિલ માટે બનાવવું મુશ્કેલ રહેશે નહીં.

ઘણા ઘરના કારીગરો, આશ્ચર્યજનક છે કે હેન્ડ રાઉટર સાથે પણ વધુ કાર્યક્ષમતા સાથે કેવી રીતે કામ કરવું, આ સાધન માટે કાર્યાત્મક વર્ક ટેબલ બનાવે છે. સ્વાભાવિક રીતે, આવા ટેબલનો ઉપયોગ અન્ય સાધનો માટે પણ થઈ શકે છે (ઉદાહરણ તરીકે, પરિપત્ર જોયુંઅથવા ઇલેક્ટ્રિક ડ્રિલ).

જો તમારી પાસે તમારા નિકાલ પર મેન્યુઅલ મિલિંગ મશીન નથી, તો પછી આ સમસ્યા ખાસ ઉપકરણોની મદદથી ઉકેલી શકાય છે જે તમને સીરીયલ લેથ પર સફળતાપૂર્વક મિલિંગ કરવા દે છે. લેથ માટે મિલિંગ એટેચમેન્ટનો ઉપયોગ કરીને, તમે સીરીયલ સાધનોની કાર્યક્ષમતાને નોંધપાત્ર રીતે વિસ્તૃત કરી શકો છો (ખાસ કરીને, તેનો ઉપયોગ પ્લેન પર પ્રક્રિયા કરવા, ગ્રુવ્સ અને ગ્રુવ્સ બનાવવા અને સમોચ્ચ સાથે વિવિધ ભાગો પર પ્રક્રિયા કરવા માટે). તે પણ મહત્વનું છે કે લેથ માટેના આવા ઉપકરણમાં જટિલ ડિઝાઇન નથી, અને તેને જાતે બનાવવું એ મોટી સમસ્યા રહેશે નહીં.