سازمان نگهداری تجهیزات. سازمان تعمیر و نگهداری خودرو

سازماندهی کار بر روی نگهداریخودروهای سواری بسته به اینکه متعلق به بخش دولتی یا خصوصی باشند ساخته می شوند. برای نگهداری وسایل نقلیه بخش عمومی در شرکت های حمل و نقل موتوری، برنامه هایی تدوین شده است که کل انبار ناوگان را پوشش می دهد. این برنامه برای یک ماه بر اساس فرکانس مربوط به شرایط عملیاتی خاص و با در نظر گرفتن مسافت پیموده شده واقعی روزانه تهیه می شود.

سازماندهی کار تعمیر و نگهداری خودرو می تواند تیپ یا واحد منطقه باشد.

فرم تیپ سازمان تعمیر و نگهداری، ایجاد تیم های تخصصی را برای انجام کار بر روی کلیه واحدها و اجزای خودرو در این نوع نگهداری و تعمیر فراهم می کند. در شکل مجموع-منطقه، سایتهای تولید جداگانه سازماندهی شدهاند که برای انجام کلیه کارهای تعمیر و نگهداری و تعمیرات بر روی واحدها و اجزای خاص خودرو اختصاص داده شده به این سایت طراحی شدهاند.

تعمیر و نگهداری خودروهای بخش فردی در ایستگاه های خدمات خودرو (STOA) انجام می شود. خودروهای دریافت شده در ایستگاه خدمات شستشوی اجباری می شوند و سپس برای تعیین وضعیت خود به محل پذیرش می رسند. شرایط فنی. خودروهای پذیرفته شده به منطقه نگهداری و سپس به منطقه صدور ارسال می شوند. قبل از اینکه خودرو برای مالک صادر شود، حجم و کیفیت کار توسط کارکنان بخش های کنترل فنی که مستقیماً با فرآیندهای نگهداری و تعمیر ارتباط ندارند بررسی می شود.

کار تعمیر و نگهداری خودرو مطابق با طرح فن آوری برای انجام کار بین سایت های تولید توزیع می شود. در ایستگاه های خدمات، ایستگاه های خدمات، بسته به تخصص آنها و میزان کار انجام شده، از دو روش سازماندهی نگهداری استفاده می شود: در پست های جهانی و تخصصی.

روش نگهداری در پست های جهانیشامل انجام کلیه کارهای این نوع خدمات (به استثنای نظافت و شستشو) در یک پست توسط گروهی از مجریان کلیه تخصص ها (کله ساز، روغن کش، برق) یا کارگران عمومی است. در هر دو مورد، هر متخصص بخشی از کار خود را به طور مشخص انجام می دهد توالی تکنولوژیکی. هنگام سرویس دهی در پست های جهانی، می توان مقدار نابرابر کار را انجام داد، که برای ایستگاه های خدماتی که ماشین های مارک های مختلف را سرویس می کنند، زمانی که زمان های مختلفی برای تکمیل کار مورد نیاز است، معمول است.

معایب سرویس دهی در پست های جهانی شامل بهره وری نسبتا کم و نیاز به تکرار چندگانه تجهیزاتی با همین نام است. مزیت این روش مسئولیت واضح تر در قبال کیفیت کار انجام شده و امکان ترکیب کار تعمیر و نگهداری با تعمیرات مداوم در صورت لزوم است.

در حین نگهداری در پست های تخصصیدامنه کار این نوع تعمیر و نگهداری در چندین پست توزیع شده است. پست ها و کارگران روی آنها و همچنین تجهیزات پست ها با توجه به همگن بودن عملیات یا سازگاری منطقی آنها تخصصی می شوند.

تعمیر و نگهداری در پست های تخصصی می تواند به صورت خطی و عملیاتی باشد. با روش درون خطی، پست های تخصصی به طور مستقیم در جهت حرکت وسایل نقلیه یا در جهت عرضی، اغلب به صورت متوالی در یک خط مستقیم قرار می گیرند. شرط لازمدر عین حال مدت زمان اقامت خودرو در هر پست یکسان است.

مجموعه پست ها خط تولید خدمات را تشکیل می دهند. با این روش سازماندهی تعمیر و نگهداری، تلفات زمانی برای جابجایی (خودروها و کارگران) کاهش می یابد و از مناطق تولید به صرفه تری استفاده می شود. در این حالت از نوار نقاله برای جابجایی خودروها از پستی به پست دیگر استفاده می شود.

یکی از معایب شناخته شده هر خط تولید خدمات، عدم امکان تغییر لیست محدوده کار در هر یک از پست ها است. برای جلوگیری از این امر و همچنین برای اطمینان از حرکت وسایل نقلیه خدماتی از پست به پست در تاکتی که برای خط تولید ایجاد شده است، کارگران ذخیره "کاغذی" برای عملیات اضافی ارائه می شوند. اغلب وظایف کارگران "کاغذی" به سرکارگرها واگذار می شود.

برای اطمینان از اجرای لیست (حجم) کار تعمیر و نگهداری در این پست زمانی که هزینه های استانداردساعات کار و مدت زمان تخمینی توقف خودرو از نمودارهای جریان استفاده می کند که می تواند عملیاتی و تکنولوژیکی و نگهبانی باشد.

نقشه های عملیاتی و تکنولوژیکی لیستی از عملیات تعمیر و نگهداری هستند که در یک دنباله تکنولوژیکی بر اساس واحدها، اجزاء و سیستم های خودرو (موتور، کلاچ، گیربکس، سیستم های قدرت، روغن کاری و غیره) گردآوری شده اند.

نقشه های پست تکنولوژی شامل لیستی از کارهای انجام شده برای هر محل کار در این مکان است.

مستقر نقشه عملیاتی-فناورییک نقشه تکنولوژیکی برای محل کار تهیه شده است. این شامل لیستی از عملیات در توالی تکنولوژیکی آنها است که توسط یک کارگر معین (مجری)، ابزارها، تجهیزات، شرح محل اجرا (بالا، پایین، کنار)، تعداد مکان های خدماتی با همان نام، هنجار انجام شده است. از زمان و شرایط فنی

برای دسترسی راحت به خودرو از بالا، از بغل و از پایین، از خندق های بازرسی، بالابر، پل هوایی و ... در هنگام تعمیر و نگهداری استفاده می شود.از خندق های بازرسی و بالابرهای الکترومکانیکی در انواع مختلف بیشترین کاربرد را در جایگاه های خدمات دارند.

هنگام انجام تعمیر و نگهداری خودروها در شرکت های حمل و نقل موتوری و در ایستگاه های خدمات، تشخیص وضعیت فنی خودروها به طور گسترده ای مورد استفاده قرار می گیرد.

عیب یاب یک فناوری برای تعیین وضعیت فنی خودرو (واحد، مونتاژ) بدون جدا کردن آن و صدور نتیجه گیری در مورد نیاز به پیشگیری یا تعمیر است. اول از همه، واحدهای مونتاژی که بر ایمنی ترافیک و همچنین مسئولیت پذیرترین و گران ترین آنها در تولید و تعمیر تأثیر می گذارد، تحت عیب یابی قرار می گیرند. تشخیص در خطوط تخصصی یا پست های جهانی انجام می شود. علاوه بر این، می توان آن را تا حدی به صورت ارگانیک در خط تولید نگهداری و کنترل وضعیت واحد مونتاژ در فرآیند انجام کار قرار داد.

برای تشخیص وضعیت فنی یونیت ها و اجزای خودرو از پایه ها و ابزارهای مختلفی استفاده می شود که با آن ها می توانید وضعیت فنی خودرو را قبل از انجام عملیات تعمیر و نگهداری ارزیابی کرده و کیفیت کار انجام شده را کنترل کنید.

سوالات موضوع: 1. ماهیت سیستم نگهداری پیشگیرانه برای خودروهای سواری چیست؟ 2-روش جابجایی خودروها در پمپ بنزین چگونه است؟ 3. وظایف عیب یابی خودرو چیست؟

بهدسته بندی:

تعمیر و نگهداری خودرو

روشهای سازماندهی تولید برای نگهداری و تعمیر وسایل نقلیه

در شرکت های حمل و نقل موتوری از روش های مختلف سازماندهی تولید برای تعمیر و نگهداری و تعمیر عملیاتی وسایل نقلیه استفاده می شود. روش های زیر بیشترین استفاده را داشته اند:

1) تیم های تخصصی؛

2) تیپ های پیچیده.

3) مجموع - ناحیه.

علاوه بر موارد ذکر شده، روش هایی نیز استفاده می شود که نشان دهنده ترکیب خاصی از روش تیم های پیچیده و تخصصی و روش مجموع- ناحیه است.

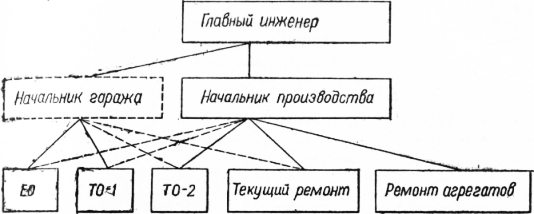

روش تیم های تخصصی. با این روش کل کادر تولیدی و فنی داروخانه و کارگاه ها به تیم های تخصصی تقسیم می شوند. یکی از تیم ها (گروهی از کارگران به سرپرستی یک سرکارگر) تولید می کند

TO-1. دوم - TO-2، سوم - تعمیرات فعلی، چهارم - تعمیر واحدها و مجموعه های حذف شده از ماشین. در عین حال یک تیم تخصصی می تواند خودروهای واگذار شده و واگذار نشده را سرویس کند.

تیمهای تخصصی متشکل از کارگران حرفههای مختلف و صلاحیتهای لازم برای انجام مجموعهای از کارها (رگولاتور، روغنکار، برقکار، کاربراتور، کارگران تایر و غیره) هستند. بسته به میزان کار، هر تیم برنامه ریزی می شود که کارکنان و لیست حقوق و دستمزد خود را داشته باشد.

برنج. 1. طرح سازماندهی تولید برای نگهداری و تعمیر فعلی وسایل نقلیه به روش تیم های تخصصی

با چنین سازماندهی تولید، هیچ مسئولیت شخصی کارگران برای عملکرد مطمئن وسایل نقلیه در خط و آمادگی فنی ناوگان وجود ندارد. نتایج کار فقط با تعداد وسایل نقلیه ای که تحت تعمیر و نگهداری قرار گرفته اند ارزیابی می شود. انجام تنها یک مجموعه خاص از کارها، بدون ارتباط با سایر تیم ها و بدون تجزیه و تحلیل دلایل خرابی واحدها و همچنین عدم توجه مادی به افزایش دوام و قابلیت اطمینان عملیاتی خودروها، خسارات فنی و اقتصادی زیادی را به دنبال دارد. در شرکت حمل و نقل موتوری (شکل 160).

مشخصات تولید تعمیر و نگهداری خودرو ( تعداد زیادی ازعملیات، مارک های مختلف ماشین آلات و سطوح مختلف شرایط فنی آنها) کنترل موثر کیفیت کار را دشوار می کند. در نتیجه، در برخی موارد، تعمیر و نگهداری به صورت رسمی و ناقص انجام می شود که منجر به افزایش شدید حجم تعمیرات در حال انجام و کاهش در دسترس بودن ناوگان می شود.

تمایل شرکت های حمل و نقل موتوری برای افزایش ضریب تولید خودرو در هر خط، توزیع مجدد کارگران شاغل در تعمیر و نگهداری و تعمیر وسایل نقلیه را در جهت افزایش تعداد کارگران مشغول به تعمیر ضروری می کند. در نهایت، این منجر به نقض اصل اساسی سیستم نگهداری پیشگیرانه برای تعمیر و نگهداری خودرو می شود - ماهیت پیشگیرانه آن با تمام عواقب بعدی.

روش تیم های پیچیده با این روش تولید، تیم های پیچیده ای از کارگران داروخانه و کارگاه ها ایجاد می شود که شامل کارگرانی با مشاغل و صلاحیت های مختلف می شود.

![]()

برنج. 2. طرح سازماندهی تولید برای نگهداری و تعمیر فعلی وسایل نقلیه به روش تیم های یکپارچه

تیم های یکپارچه مشغول انجام کار در تعمیر فعلی وسایل نقلیه و در عین حال یک یا دو نوع خدمات فنی واگذار شده یا واگذار نشده به تیپ وسایل نقلیه هستند. در برخی موارد، کارگران تیم مجتمع انواع تعمیرات فنی و تعمیرات خودروهای محول شده به تیم را انجام می دهند (شکل 2).

با این روش سازماندهی کارگری، مسئولیت غیرشخصی کیفیت نگهداری و تعمیر نیز حفظ می شود. با این حال، به اندازه تیپ محدود است. تمایل هر تیم به داشتن پست های کاری و تجهیزات مخصوص به خود برای سرویس و تعمیر وسایل نقلیه منجر به پراکندگی وسایل فنی و مادی شرکت حمل و نقل موتوری و استفاده ناکارآمد از آنها می شود. همچنین به کارگیری روش درون خطی نگهداری خودرو، استفاده منطقی از قطعات یدکی و واحدهای صندوق مبادله دشوار است.

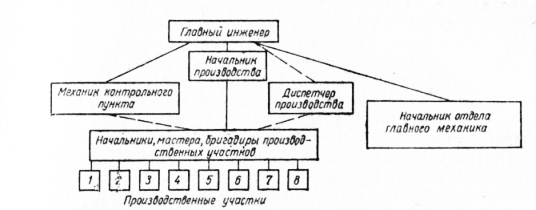

روش تجمیع مقطعی. در حال حاضر، یک روش جدید، مجموع-بخشی برای سازماندهی تولید برای تعمیر و نگهداری و تعمیر فعلی وسایل نقلیه، توسعه یافته توسط NIIAT، به طور گسترده مورد استفاده قرار گرفته است. با این روش سازماندهی تولید، سایت های تولید تخصصی ایجاد می شود (گروه هایی از کارگران به سرپرستی مکانیک، سرکارگر یا سرکارگر). هر یک از سایت های تولیدی کار بر روی انواع تعمیر و نگهداری و تعمیر فعلیقطعات، مجموعه ها و مکانیسم های اختصاص داده شده به سایت و برای تمام وسایل نقلیه شرکت حمل و نقل موتوری. تعداد سایت های تولید به اندازه ناوگان، انواع خودروها و وضعیت فنی آنها بستگی دارد. معمولاً توصیه می شود که هشت سایت تولید ایجاد کنید که شش سایت اصلی و دو سایت کمکی هستند: 7 محل نصب مکانیکی و 8 محل نظافت و شستشو.

برنج. 3. طرح سازماندهی تولید برای نگهداری و تعمیر فعلی وسایل نقلیه به روش مجموع - مقطعی

هنگام تشکیل بخش ها، فهرست دقیقی از قطعات، مکانیزم ها، مجموعه ها و سیستم های سرویس شده و تعمیر شده در بخش های مربوطه به طور مقدماتی تهیه می شود. سپس با دانستن فراوانی و پیچیدگی کار، می توان تعداد کارگران مورد نیاز در هر محل تولید، تخصص و دسته بندی آنها را تعیین کرد. در شرکت های کوچک حمل و نقل موتوری، ترکیب سایت های تولید مجاز است. ترکیب 6 و 3، 2 و 1، 7 و 5 به مصلحت است. در شرکت های حمل و نقل موتوری که پایه تولید لازم وجود ندارد، بند 8 ایجاد نمی شود و کلیه نظافت و شستشوی خودرو توسط رانندگان انجام می شود. در شرکت های بزرگ حمل و نقل موتوری، یک بخش یا بخش ویژه برای تعمیر و نگهداری تجهیزات ایجاد می شود.

سازمان نگهداری و تعمیرات جاری کلیه خودروها توسط رئیس تولید اداره می شود. برای بهبود مدیریت عملیاتی کار سایت های تولیدی، یک مدیر تولید برای کمک به سرپرست تولید اختصاص می یابد.

با این روش سازماندهی کار، مسئولیت روشنی در قبال کیفیت کار انجام شده برای نگهداری و تعمیر واحدها و مکانیسم ها ایجاد می شود که امکان تجزیه و تحلیل سیستماتیک وضعیت تولید و انجام کارهای هدفمند را برای بهبود دوام و دوام فراهم می کند. قابلیت اطمینان عملیاتی وسایل نقلیه

تخصصی بودن بالای کارهای انجام شده در سایت ها امکان استفاده از تجهیزات گاراژ با کارایی بالا، مکانیزه شدن و اتوماسیون کارها و بر این اساس بهبود کیفیت کار و کاهش هزینه آنها را ممکن می سازد.

در کنار خواص مثبت روش تولید سنگدانه- مقطعی، معایبی نیز دارد. این روش توجه اصلی کارگران شرکت های حمل و نقل موتوری را به بهبود تعمیر فعلی اتومبیل ها معطوف می کند. در واقع محتوای اصلی خدمات فنی یک شرکت حمل و نقل موتوری باید تلاش برای بهبود و معرفی روشها و روشهای منطقی نگهداری خودرو و بهویژه کار در زمینه پیشگیری باشد.

هنگام سرویس دهی به خودرویی که همزمان در چندین واحد و سیستم دارای نقص است، مانور خودرو (در پست های تخصصی) یا کارگران اجتناب ناپذیر است که منجر به صرف زمان غیر ضروری می شود. هیچ سایت تولیدی برای نگهداری و تعمیر تریلر و نیمه تریلر وجود ندارد. ارائه نشده است سازمان منطقیکنترل فنی متمرکز و عیب یابی وسایل نقلیه؛ سیستم حسابداری پیچیده

شرکت های پیشرو حمل و نقل موتوری با در نظر گرفتن ویژگی های کار و توسعه پایه مواد و فنی حمل و نقل جاده ای، به طور مداوم سازمان واحد-بخش تولید را با استفاده از تمام ویژگی های مترقی آن بهبود می بخشند.

هنگام معرفی روش مجموع-مقطعی نگهداری و تعمیرات جاری خودروها، کسب صحیح سرمایه در گردش واحدها، مجموعه ها، ابزارآلات و قطعات حائز اهمیت است.

بهدسته: - تعمیر و نگهداری فنی وسایل نقلیه

سازمان تعمیر و نگهداری خودرو

سازمان نگهداری روزانه شامل نظارت بر وضعیت فنی، نظافت، شستشو و سوخت رسانی خودروها با سوخت، روغن و غیره و همچنین ضدعفونی خودروها (حمل محصولات و غیره) می باشد. قبل از خروج از خط و پس از بازگشت، کنترل وضعیت فنی خودروهای نورد توسط مکانیک نقطه کنترل و فنی (KTP)، مکانیک کاروان و راننده انجام می شود و هنگام کار در خط، راننده. این کامل بودن ماشین را بررسی می کند، ظاهر، عملکرد دستگاه های روشنایی و سیگنال، ترمز و فرمان، بست چرخ ها، فشار لاستیک، مقدار سوخت، سمیت گازهای خروجی اگزوز.

کارهای برداشت و شستشو (WMR) در یک ساختمان جداگانه یا در قسمت ایزوله از ساختمان تولیدی انجام می شود. این آثار را می توان در پست های جداگانه با مقدار کمی PS و برنامه روزانه کمتر از 50 سرویس یا در خطوط تولید. وسایل نقلیه تراکتور به همراه تریلر و نیمه تریلر تمیز و شستشو می شوند.

گسترده ترین خطوط متشکل از سه پست کاری، یک پست پشت آب و یک پست در دهلیز خروجی است. پست بکآب ذخیرهای از ماشینها را برای عملکرد ریتمیک خط ایجاد میکند، گرمایش ماشینها را در زمستان قبل از شستشو فراهم میکند و به شما امکان میدهد قبل از ورود به پستهای کاری، ماشین را از آلودگیهای بزرگ تمیز کنید.

در اولین پست کار، بدنه، کابین و داخل تمیز می شود، در دوم، ماشین شسته می شود، در سوم، ماشین خشک می شود و شیشه ها پاک می شوند. در پست دهلیز خط، خودروها با نفت و آب سوخت گیری می کنند و کارهای دیگری انجام می شود. گاهی اوقات یک پست پشت آب و یک دهلیز ارائه نمی شود و خط ماشین EO فقط از دو پست تشکیل شده است - تمیز کردن و شستشو. در این حالت سوخت گیری خودروها خارج از محدوده خودروهای EO انجام می شود.

نقطه کنترل و فنی برای کنترل وضعیت فنی خودروها در هنگام خروج از خط و بازگشت از آن، بررسی و پردازش اسناد (بارنامه و غیره) طراحی شده است. در دروازه ورودی ATP قرار دارد. PTS باید دارای یک اتاق برای مکانیک در حال انجام وظیفه، پست های بازرسی وسیله نقلیه مجهز به خندق یا نیمه روگذر، یک سکوی افقی باشد که در صورت لزوم، بتوانید سرویس دهی خودرو را در حال حرکت بررسی کنید، ارتباط با مدیر تولید، مجموعه ای از ابزار و ابزار، دستگاه های بررسی وضعیت فنی فرمان و چراغ های جلو، دسلرومتر، آنالایزر گاز (دود سنج)، خط کش برای بررسی میزان سوخت و غیره. مدت زمان بازرسی خودرو 2 - 4 دقیقه است. تعداد پست های KTP را می توان با فرمول تعیین کرد

n = A × t × a در / T× 60، (3.1)

جایی که آ- تعداد خودروهای موجود در ATP؛

تی- زمان بازرسی خودرو؛ دقیقه

تی- زمان ترخیص (بازگشت) اتومبیل ها، ساعت؛

و در- ضریب تولید خودرو.

دستگاه های تشخیصی را می توان در KTP برای ارزیابی وضعیت فنی خودروها و دستگاهی برای ضبط و انتقال اطلاعات لازم در مورد وضعیت ناوگان به دیسپاچر و بخش عملیات ATP نصب کرد. ساده ترین دستگاه ها برای ضبط و انتقال اطلاعات در مورد وضعیت انبار نورد، نمایشگری با نشانه ها یا لامپ های رنگ های مختلف است که با شرایط خاصی از خودروها مطابقت دارد (قرمز - ماشین به رنگ TR است، سبز - روی خط، زرد - در TO، آبی - قابل استفاده، در ATP). یک برد مشابه در مدیر تولید (در مرکز کنترل تولید) و در بخش بهره برداری نصب می شود. تابلوهای امتیازی به صورت همزمان کار می کنند، که به شما امکان می دهد اطلاعات ثابتی در مورد وضعیت فنی و مکان وسایل نورد داشته باشید.

پس از بازرسی خودرو در KTP، راننده یک بارنامه دریافت می کند و به سمت خط حرکت می کند. هنگامی که خودروها به ATP بازگردانده می شوند، دوباره مورد بازرسی قرار می گیرند. در همان زمان، راننده تمام تغییرات در وضعیت فنی خودرو را به مکانیک اطلاع می دهد. مکانیک KTP در حضور راننده، کامل بودن خودرو، نیاز به تعمیر و نگهداری یا TR را تعیین می کند، قرائت های سرعت سنج و زمان بازگشت خودرو را ثبت می کند. همزمان با بازرسی خودرو، اسناد حسابداری پذیرفته شده در ATP تنظیم می شود. بازرسی وسایل نقلیه طبق لیست خاصی از کارها انجام می شود که در ATP با در نظر گرفتن شرایط طراحی و عملکرد وسایل نقلیه تهیه شده است.

در صورت بروز نقص، برگه های حسابداری آنها صادر می شود که به دیسپچر تولید منتقل می شود و تا پایان تعمیر و نگهداری یا تعمیر خودروی مربوطه نزد وی می باشد.

اشکال اصلی در سازماندهی کار PTS بی نظمی در ورود خودروها است که گاهی اوقات باعث کنترل کیفیت پایین وضعیت فنی خودروها می شود. برای بهبود کار KTP، زمان ترخیص و بازگشت وسایل نورد را افزایش می دهند، علل نابرابر (نابهنگام) بازگشت خودروها را مطالعه و حذف می کنند، تعداد پست ها و مکانیک ها را توجیه می کنند.

در شرایط عملیاتی خاص، تعداد تعمیر و نگهداری به مسافت پیموده شده وسایل نقلیه بستگی دارد. محاسبه برنامه تولید به شما امکان می دهد تعداد خدمات در سال و در هر شیفت را تعیین کنید

N G TO-2 \u003d L G / L TO-2، N G TO-1 \u003d (L G / L TO-1) -N G TO-2 (3.2)

N C TO i \u003d N G TO i / D R.Z، (3.3)

جایی که ال جی- مسافت پیموده شده سالانه ماشین؛

L TO-1، L TO-2- فرکانس TO-1 و TO-2؛

د ر.ز. - روزهای کاری منطقه TO در یک سال.

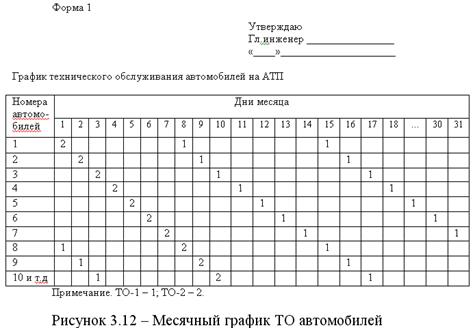

این برای طراحی شرکت ها، برنامه ریزی هزینه ها و بودجه برای سال و نوبت، سازماندهی نیروی کار و تولید ضروری است. سیستم تشکیل نمودار چرخه برنامه تعمیر و نگهداری را توضیح می دهد که در شکل 1 نشان داده شده است. 3.11. چرخه ماشینی است که به سمت KR یا حذف آن می رود. توصیه می شود که فرکانس اجراها بین EO، TO-1، TO-2 و KR مضربی از یکدیگر باشد.

شکل 3.11 - برنامه چرخه تعمیر و نگهداری خودرو

یکی از شروط اصلی برای نگهداری با کیفیت بالا، تکمیل به موقع آن از طریق مسافت پیموده شده است. تعمیر و نگهداری پیش از موعد منجر به هدر رفتن نیروی کار، بودجه و مواد می شود و انجام تعمیرات پس از مسافت پیموده شده بیشتر در مقایسه با فرکانس پذیرفته شده منجر به این واقعیت می شود که تعمیر و نگهداری ارزش پیشگیرانه خود را از دست می دهد. چندین روش برای برنامه ریزی عملیاتی تعمیر و نگهداری خودرو وجود دارد: بر اساس زمان تقویم، مسافت پیموده شده واقعی و غیره. در روش اول، برنامه تعمیر و نگهداری برای مدت زمان معینی در فرم 1 ترسیم می شود (شکل 3.12). این روز تعمیر و نگهداری برای هر خودرو را بر اساس فرکانس پذیرفته شده و میانگین مسافت پیموده شده روزانه مشخص می کند که ممکن است به طور قابل توجهی با برنامه ریزی شده متفاوت باشد. روش مشخص شدهمشروط به مسافت پیموده شده پایدار و استفاده از وسیله نقلیه قابل قبول است. در روش دوم برای هر خودرو یک کارت پرسنلی نگهداری می شود که در آن مسافت پیموده شده روزانه ثبت می شود و بر اساس آن روز نگهداری واقعی تعیین می شود. عیب آن دشواری در برنامه ریزی و سازماندهی کار ریتمیک منطقه نگهداری است. در هر صورت، تکنسین حسابداری به بخش عملیات، مکانیک KTP، توزیع کننده تولید، تعداد خودروهایی را که باید روز بعد به TO-1 و دو روز بعد -TO-2 عبور کنند، اطلاع می دهد.

تکنسین حسابداری در بارنامه این وسایل نقلیه مهری را نشان می دهد که نوع نگهداری و روز انجام آن را نشان می دهد (مثلاً امروز TO-1، پس فردا TO-2) و چنین وسایل نقلیه ای را برای حمل و نقل تعیین می کند که تحت آن می تواند به موقع به ATP بازگردد. مکانیک KTP هنگام بازگشت از خط ماشینی که نیاز به سرویس دارد، یک برگه حسابداری برای آن می نویسد و آن را به توزیع کننده تولید تحویل می دهد. توزیع کننده، بر اساس برگه ثبت نام، تعمیر و نگهداری خودرو را سازماندهی می کند. پس از تکمیل و ثبت در برگه سوابق، دومی به مکانیک KTP و سپس به تکنسین حسابداری منتقل می شود که بر اساس سوابق موجود در برگه ثبت، بسته به شرایط، اتمام خدمات را مشخص می کند. روش برنامه ریزی روی نمودار یا در کارت جلویی.

یکی از شاخص های مهم حجم کار واحدهای تولیدی، نحوه عملکرد تولید است. این مدت و زمان کار واحدهای تولیدی ATP در روز، ماه و سال می باشد. این بستگی به برنامه کاری وسایل نورد روی خط، اندازه برنامه تولید، تعداد پست های موجود، تامین ناوگان با امکانات و تجهیزات تولیدی دارد.

برای کاهش زمان توقف خودرو، انجام EO و TO-1 در دوره بین شیفت بر اساس برنامه زمانی وسایل نقلیه روی خط و زمانی که آنها در ATP می گذرانند، توصیه می شود (شکل 3.13). TO-2 معمولاً در شیفت یک روزه انجام می شود.

شکل 3.13 - برنامه روزانه وسایل نقلیه و تولید

هنگامی که تولید در یک شیفت اول کار می کند، بهترین استفاده از زمان کار همه متخصصان حاصل می شود. با این حال، شیفت اول بیشترین نیاز را به خودرو در خط می بیند و بنابراین معمولاً بیشتر برنامه تولید در شیفت دوم و سوم کار او تکمیل می شود.

در عمل ATP، از دو روش سازماندهی فرآیند فنی تعمیر و نگهداری خودرو استفاده می شود: در پست های جهانی و در پست های تخصصی (شکل 3.14). هنگام سرویس دهی در پست های جهانی، کل مقدار کار این نوع تعمیر و نگهداری در یک پست انجام می شود. با این روش سازماندهی سرویس، عمدتاً از پست های موازی بن بست استفاده می شود. ورود خودرو به پست از جلو و خروج از پست به صورت معکوس انجام می شود. پست های گذر معمولاً برای تعمیر و نگهداری قطارهای جاده ای و تولید عملیات نظافت و شستشو استفاده می شود.

![]()

الف، ب، ج - بن بست: با خندق، با آسانسور، کف. g - کارت سفر با خندق؛ ه - تخصصی در خط با خندق

شکل 3.14 - طرح های پست برای انجام تعمیر و نگهداری

در پست جهانی (شکل 3.15)، می توان مقدار متفاوتی از کار را انجام داد، که به شما امکان می دهد به طور همزمان انواع مختلف وسایل نقلیه را سرویس کنید و تعمیر و نگهداری مربوطه را انجام دهید. این مزیت اصلی این روش نگهداری است. از معایب اصلی بن بست پست ها اتلاف زمان و آلودگی هوا با گازهای خروجی در فرآیند مانور خودرو هنگام نصب روی پست و خروج از پست می باشد. هنگام انجام تعمیر و نگهداری در پست های تخصصی، تنها بخشی از کار در یک پست جداگانه انجام می شود و کل حجم هر نوع سرویس در چندین پست انجام می شود (شکل 3.16).

1 - میز کار؛ 2 - سینه؛ 3 - واگن برقی؛ 4 - سوکت؛ 5، 12 - پست سیار یک قفل ساز و یک برقکار. 6 - ستون توزیع هوا. 7 - میز گردان. 8 - آچار؛ 9 - بالابر هیدرولیک; 10 - زیرپایی؛ 11 - جعبه ابزار و قطعات؛ 13 - مکش گاز; 14 - پل انتقالی

شکل 3.15 - پست جهانی TO-1

پست های تخصصی به صورت متوالی در جهت حرکت وسایل نقلیه قرار دارند. مجموعه ای از پست های تخصصی که به صورت متوالی قرار گرفته اند یک خط تولید را برای تعمیر و نگهداری خودرو تشکیل می دهند. هنگام سازماندهی کار به روش تیپ های تخصصی ، پست های خطوط تولید بر اساس نوع کار و با سازماندهی کل منطقه کار - توسط واحدها و سیستم ها تخصصی می شوند. حرکت اتومبیل ها در امتداد پست های خط، به عنوان یک قاعده، با استفاده از یک نوار نقاله دسته ای با سرعت 10-15 متر در دقیقه انجام می شود. شرط لازم برای ریتمیک و کار موثرخط تولید همان مدت اقامت خودرو در هر پست است، تعمیر و نگهداری قطارهای جاده ای به همراه تریلرها و نیمه تریلرها در خطوط تولید یا در پست های مسافرتی جهانی انجام می شود.

1 - غلتک راهنما؛ 2 - میز اداری; 3 - میز کار؛ 4 - زیرپایی; 5 - میز گردان. 6 - پل انتقالی; 7، 15.21 - پست های سیار برقکار، روانکار و قفل ساز. 8 - واگن برقی؛ 9 - جعبه ابزار و بست. 10 – بالابر هیدرولیک; 11، 20 - آچار برای مهره چرخ و نردبان؛ 12 - حمام; 13، 14، - توزیع کننده هوا و روغن؛ 16 - مخزن پخش روغن; 17، 19 - سینه برای مواد و زباله. 18 - درایو دروازه؛ 22 - قیف تخلیه روغن؛ 23، 24 - دمنده گریس و روغن متحرک؛ 25 - سوکت؛ 26، 27 نصب برای پرده حرارتی و استخراج گاز

شکل 3.16 - خط تولید TO-1

یکی از گزینه هاسازمان تعمیر و نگهداری خودرو در پست های تخصصی یک روش عملیاتی-پست است، زمانی که دامنه کار تعمیر و نگهداری نیز بین چندین پست تخصصی توزیع می شود، اما پست ها بن بست هستند و معمولا در واحدها تخصص دارند، به عنوان مثال: پست اول - جلو و عقب. محورها و سیستم ترمز؛ پست دوم - گیربکس، کلاچ، دنده کاردان، گیربکس؛ پست سوم - موتور. سازماندهی خدمات طبق این روش امکان تخصصی کردن پست ها، تجهیزات پست ها و کارگران را فراهم می کند. اما نیاز به جابجایی خودروها از پستی به پست دیگر باعث اتلاف وقت و آلودگی گاز محل می شود. بنابراین، نه خودروها، بلکه کارگران از طریق پست ها حرکت می کنند.بنابراین، هر پست تضمین کننده اجرای کل محدوده کار در مورد تعمیر و نگهداری خودرو است و جهانی است و کارگران در واحدها و سیستم های خودرو تخصص دارند.

مزایای اصلی خدمات درون خطی کاهش شدت کار و افزایش بهره وری نیروی کار به دلیل تخصصی بودن پست ها، مشاغل و مجریان است. کاهش صلاحیت کارگران؛ استفاده بهتر از فضای تولید با این حال، بهبود این شاخص ها و سایر شاخص ها در تولید درون خطی در صورتی امکان پذیر است که خطوط به صورت ریتمیک کار کنند.

انتخاب روش سازماندهی فرآیند فنی تعمیر و نگهداری عمدتاً به برنامه تولید (تعداد وسایل نقلیه)، ساختار ناوگان، پایداری تعمیر و نگهداری و شدت کار بستگی دارد و همچنین به مدت زمان اختصاص داده شده برای آن بستگی دارد. تعمیر و نگهداری، شدت کار تعمیر و نگهداری و نحوه عملکرد وسایل نقلیه در خط. بنابراین، به عنوان مثال، حتی برای یک ATP بزرگ که به حمل و نقل از راه دور خدمت می کند، به دلیل نامشخص بودن زمان بازگشت خودروها از خط، سازماندهی نگهداری در جریان ممکن است نامناسب باشد. در صورت وجود، معمولاً سرویس بر اساس روش درون خطی توصیه می شود تعداد زیادیاز همان نوع خودروها، با حجم و شدت کار ثابت. اگر شرکت دارای ناوگان متنوعی از وسایل نقلیه باشد، اگر برنامه تولید برای هر نوع وسیله نقلیه اجازه اعمال آن را بدهد، روش خدمات درون خطی نیز قابل اجرا است. برای سرویس وسایل نقلیه در انواع مختلف می توان از خط تولید یکسان اما در ساعات مختلف روز استفاده کرد. هنگام سرویس دهی به وسایل نقلیه بزرگ و قطارهای جاده ای، مناطق وسیعی برای مانور آنها مورد نیاز است. بنابراین، حتی با یک ناوگان کوچک از چنین وسایل نقلیه، TO-1 معمولا بر روی یک جریان تولید می شود. اگر تعداد TO-1 بیش از 15 باشد و TO-2 بیش از 7 سرویس از همان نوع خودرو در هر شیفت باشد، تعمیر و نگهداری در خطوط تولید توصیه می شود. هنگام سرویس دهی به بیش از 50 خودرو در هر شیفت، کارهای نظافت و شستشو در خطوط تولید انجام می شود. با برنامه تولید کوچک، انواع خودروهای مختلف، شرایط عملیاتی متفاوت، حالتهای مختلف کارکرد خودروها که عملکرد بیوقفه خط تولید را تضمین نمیکند و غیره، استفاده از روش سرویس در پستهای جهانی مصلحتتر است.

سازماندهی کار کارگران در پست های تعمیر و نگهداری بستگی به برنامه کار، روش پذیرفته شده سازماندهی کار و فرآیند تکنولوژیکی تولید دارد. تعمیر و نگهداری معمولاً مستلزم تعمیرات مداوم است. تا 80 درصد از خودروهای دارای TO-2 به TR نیاز دارند. تعمیرات جریان مرتبط را می توان قبل و بعد از تعمیر و نگهداری و همزمان با تولید TO-2 انجام داد. در پست های تخصصی خطوط تولید TO-1 و TO-2، توصیه می شود فقط لیست خاصی از تعمیرات غیر فشرده مرتبط را انجام دهید که اجرای آن هماهنگ سازی پذیرفته شده خط را نقض نمی کند. در خط TO-2، توصیه می شود تعمیرات همزمان با شدت کار کل بیش از 20٪ از شدت کار هنجاری TO-2 انجام شود. تعمیرات عمده فعلی توصیه می شود قبل از قرار گرفتن وسایل نقلیه در TO-2 انجام شود. برای انجام این کار، دو روز قبل از TO-2، ماشین تشخیص داده می شود. بر اساس نتایج تشخیص، تصمیم گیری در مورد زمان تعمیر و آماده سازی اجزاء، مجموعه ها و مواد لازم برای این کار انجام می شود. با این حال، نیاز به تعمیرات اساسی اغلب در طول تعمیر و نگهداری ایجاد می شود. سپس همزمان با تعمیر و نگهداری یا پس از انجام آن در پست های خودروهای TR انجام می شود. عملکرد جداگانه TO-2 و تعمیرات مربوطه سازمان تولید را بسیار پیچیده می کند. بنابراین، در بسیاری از ATPها، بیشتر تعمیرات مربوطه به طور همزمان با TO-2 انجام می شود و برای اینکه حالت پذیرفته شده عملکرد خط نقض نشود، کارگران "لغزنده" ارائه می شوند و مجریان درگیر TR خودروها می شوند. و واحدها

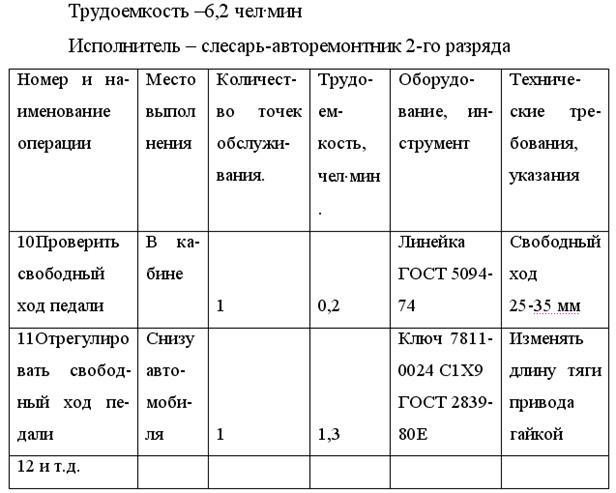

برای بهبود استفاده از زمان کاری پست ها، کار باید در یک توالی تکنولوژیکی خاص انجام شود. برای این، نمودارهای جریان عملیاتی گردآوری شده است (جدول 3.1)، که حاوی لیست و هنجار زمان انجام عملیات تعمیر و نگهداری در یک دنباله تکنولوژیکی خاص است.

جدول 3.1 - نمودار جریان عملیاتی برای TO-2 ماشین GAZ-33021. کلاچ

توزیع کار بر حسب پست و مجری در نقشه های چیدمان مجریان بر اساس پست و محل کار مشخص شده است. بر اساس نقشه های فناورانه عملیاتی و نقشه های مکان یابی مجریان، نقشه های پس جریان گردآوری شده است. شماره تراکنش در این سه سند الزاماً باید مطابقت داشته باشد.

هنگام کار با انواع مختلف وسایل نقلیه در شرایط مختلف با نوسان زیاد در شدت کار، تعمیر و نگهداری در پست های جهانی انجام می شود و در همان زمان کل حجم تعمیرات فعلی مربوطه انجام می شود. در این مورد، نقشه های تکنولوژیکی به طور جداگانه برای وسایل نقلیه از همان نوع جمع آوری می شود و کمک متقابل بین کارگران به طور گسترده ای برای حذف بارگیری نابرابر نابرابر کارگران در هنگام تعمیر و نگهداری وسایل نقلیه از انواع مختلف استفاده می شود. یک سازمان و فناوری معمولی تعمیر و نگهداری خودرو در پست ها و خطوط تولید در شکل 3.17 نشان داده شده است.

y - جهانی؛ o - انتظارات؛ h، b - تعمیر و نگهداری با و بدون شروع موتور؛ s، k - روان کننده و اوراق تستطرح های 1، 11،111 - به ترتیب خدمات در پست، خطوط 4 و 5 پست تولید

شکل 3.17 - طرح های سازمان تعمیر و نگهداری

این شامل نوع پست ها و خطوط تولید، طرح های فن آوری خطوط با یک لیست است تجهیزات لازم، نقشه های عملیاتی و فناوری، نقشه های پست فناوری، نمودارهای قرارگیری مجریان توسط پست های خط، توصیه هایی برای رفع اشکال و هماهنگ سازی خطوط تولید.

سازماندهی نگهداری و تعمیر تجهیزات در شرکت ها نقش مهمی در شرایط اقتصادی فعلی ایفا می کند که با پدیده های بحرانی مشخص می شود. سطح بالارقابت. هرگونه نقص و خرابی تجهیزات باعث توقف اجباری، انتشار محصولات با کیفیت پایین و از دست دادن زمان اضافی می شود. پول. بنابراین، سازماندهی منطقی، نگهداری و تعمیر تجهیزات، به ویژه برای شرکت های دارای تولید در مقیاس بزرگ و خطی، نقش مهمی در تضمین فعالیت اقتصادی موفق دارد.

بنابراین، ما توجه می کنیم که اصطلاح "سازمان" در معنای وسیع به معنای یک دستگاه، ترکیبی از چیزی در یک کل واحد است. سازمان شامل نظم دهی درونی اجزای کل به عنوان وسیله ای برای دستیابی به نتیجه مطلوب است. به نوبه خود، شرکت، خدمات و بخش های فردی آن ساختار خاص خود را دارند. به گفته O. G. Turovets، ساختار ارتباط بین عملکردها و فعالیت های مختلف در سازمان است. عناصر سیستم، اتصالات و خصوصیات یکپارچه آنها، در صورتی که وضعیت پایداری از سیستم را فراهم کنند. ساختار باید با اهداف، اهداف سازمان، واحد مطابقت داشته باشد و با آنها تطبیق داده شود.

از موارد فوق می توان نتیجه گرفت که سازمان نگهداری و تعمیر تجهیزات در شرکت مستلزم ایجاد و عملکرد تخصصی است. تقسیمات ساختاری، اجرای وظایف نگهداری و تعمیر تجهیزات و همچنین مستندات لازم (استانداردها، مقررات، قوانین.)، تنظیم ایجاد و بهره برداری از این واحدها. ساختار خدمات نگهداری و تعمیرات در شرکت های مدرن باید با اندازه، تخصص، مقیاس فعالیت، منابع موجود و ویژگی های خاص آنها مطابقت داشته باشد. بسته به پارامترهای شرکت (مقیاس، تخصص، شکل سازماندهی تولید)، می تواند یک بخش تعمیر و نگهداری کوچک و یک سرویس تجهیزات نسبتاً بزرگ را سازماندهی کند. در اغلب موارد، در شرکت های کوچک و برخی متوسط، نگهداری و تعمیر تجهیزات (معمولاً به استثنای عملیات تعمیرات معمول و تعمیرات جزئی) توسط سازمان های تخصصی شخص ثالث و همچنین تامین کنندگان تجهیزات (گارانتی و پست) انجام می شود. -تعمیرات گارانتی). در یک شرکت بزرگ ماشین سازی، برای اجرای عملکردهای نگهداری و تعمیر، واحدهای تعمیر و نگهداری کارخانه و کارگاه عمومی سازماندهی شده است. از میان آنها، بخش مکانیک ارشد را که شامل یک دفتر طراحی برای تعمیر تجهیزات، یک دفتر برنامه ریزی تولید، فروشگاه های تعمیر و ابزار، انبارهای جداگانه برای قطعات یدکی و مواد، مناطق تعمیر در مغازه های جداگانه، یک دفتر اعزام و برخی از بخش های دیگر (بسته به مشخصات شرکت). این بخش طراحی، فناوری، تولید و برنامه ریزی و کارهای اقتصادی را برای کل تأسیسات تعمیر شرکت انجام می دهد. اکیپ های نگهداری و تعمیر تجهیزات در تعمیرگاه تشکیل می شوند. وظایف اصلی آنها انجام تعمیرات پیشگیرانه تجهیزات و در صورت خرابی تجهیزات و توقف آن، حضور در محل بلافاصله پس از تماس و رفع نقص های شناسایی شده در اسرع وقت است.

ساختارهای سازمانی فعلی خدمات تعمیرات شرکت های صنعتی عمدتاً در دهه 60-70 قرن گذشته شکل گرفت و از آن زمان تاکنون تغییر چندانی نکرده است. به عنوان مثال، در منابع ادبی مدرن، آثار Turovets O. G.، Kozlovsky V. A.، Radnevsky M. V.، Zaitsev E. I.، Mityushin V.، گزینه های مختلفی برای ساختارهای سازمانی خدمات نگهداری و تعمیر تجهیزات ارائه شده است. از لحاظ تاریخی، سه طرح اساسی برای سازماندهی خدمات تعمیر یک شرکت وجود داشت: متمرکز، غیر متمرکز و مختلط.

هنگام استفاده از متمرکز ساختار سازمانیخدمات نگهداری و تعمیر تجهیزات، که در شکل 1 نشان داده شده است، انواع کارها توسط کارگاه های تخصصی انجام می شود که بخشی از تولید اصلی هستند.

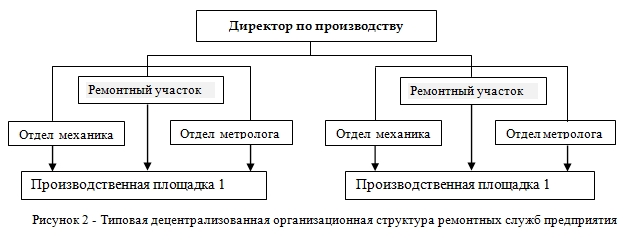

در ساختار غیر متمرکز (شکل 2) انواع نگهداری و تعمیر تجهیزات توسط واحدهای تعمیر و نگهداری (بخش ها و بخش ها) که جزء کارگاه های اصلی تولید هستند انجام می شود.

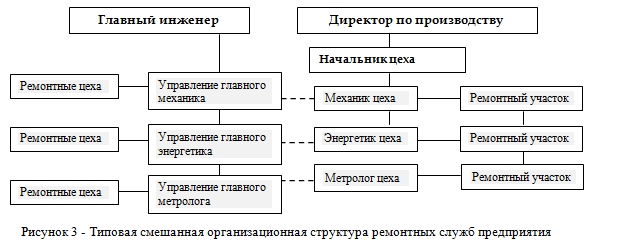

به ترتیب با ساختار مخلوط از این خدمات (شکل 3) بخشی از کار توسط کارگاه های تخصصی و بخشی دیگر توسط واحدهای تعمیر و نگهداری به عنوان بخشی از کارگاه های اصلی تولید انجام می شود.

لازم به ذکر است که خدمات مهندسی و فنی مربوط به نگهداری و تعمیر تجهیزات در عمل داخلی، در اکثر موارد دارای ساختار ترکیبی هستند. در صورت حضور خدمات متمرکز (بخش سرمکانیک، بخش مهندس ارشد نیرو و غیره)، در هر بخش از تولید اصلی خدمات مشابهی وجود دارد.

به گفته V. Mityushin و A. Tarasov، استفاده از ساختار سازمانی مختلط خدمات نگهداری و تعمیر تجهیزات در حال حاضر در شرکت های ماشین سازی روسیه به این دلیل است که سیستم های تعمیر و نگهداری و تعمیر در ابتدا بر اساس عملکردی ساخته شده بودند. بنابراین ساختار سازمانی آنها با توجه به حوزه های عملکردی مربوطه شکل گرفت که در درجه اول با توجه به انواع تجهیزات (فناوری، انرژی و ...) تعیین می شد. چنین ساختاری مزایا و معایب خود را دارد. از مزایای آن، ما برجسته می کنیم:

1. توزیع روشن اختیارات و مسئولیت ها برای انجام وظایف فردی (به عنوان مثال، عملکرد تجهیزات فن آوری مسئول است. مهندس ارشد مکانیک، انرژی - مهندس ارشد برق و غیره)؛

2. کارایی در تصمیم گیری و اجرای تصمیمات، زیرا هر مدیر خطی در هر سطح مدیریتی، تمام منابع لازم را برای اتخاذ و اجرای تقریباً هر تصمیم مرتبط با اطمینان از عملکرد تجهیزات دارد.

3. تخصص عملکردی واحدهای تعمیر و نگهداری، که تقسیم بندی واضح واحدها را برای حل سریع نوع خاصی از مشکل فراهم می کند.

معایب ساختارهای سازمانی مختلط خدمات نگهداری و تعمیر تجهیزات عبارتند از:

1. شکاف بین خدمات متخصصان ارشد و کارگران مهندسی و فنی مربوطه آنها در کارگاه های اصلی تولید.

2. مشکل کنترل فعالیت متخصصان در کارگاه های تولید اصلی توسط متخصصان اصلی (بخش مکانیک ارشد).

3. تخصص عملکردی، که شخصیت پردازی مسئولیت برای حل مسائل پیچیده را دشوار می کند.

4. کنترل ناکافی بر روند نگهداری و تعمیر فعلی تجهیزات به دلیل تبعیت مضاعف.

5. شکاف بزرگ در سطوح مکانیزاسیون، اتوماسیون و تجهیزات فنی خدمات تعمیرات و زیرمجموعه های تولید اصلی.

روشن می شود که علیرغم مزایای شکل مختلط سازماندهی خدمات نگهداری و تعمیرات شرکت های مدرن ماشین سازی، کاستی های آن منجر به قابل توجهی می شود. تلفات مادیو کارایی این خدمات را کاهش دهد. برای رفع کاستی های ساختاری فوق، در حالت کلی، مجموعه ای از اقدامات مربوط به تقسیم وظایف برای مدیریت فرآیندهای تولید و اطمینان از عملکرد تجهیزات و همچنین سازماندهی و انجام کار برای نگهداری و تعمیر تجهیزات مورد نیاز است. اصل خدمات پس از فروش توجه کنید که نگهداری خدماتشامل اجرای مجموعه ای از کارها (خدمات) با هدف حفظ تجهیزات در شرایط کاری با حفظ پارامترهای فنی آن، هم در طول دوره گارانتی و هم در کل دوره بهره برداری است و توسط سازمان های تخصصی در اختیار مشتری قرار می گیرد. در نتیجه، ما متذکر می شویم که چندین شکل جایگزین از ساختار سازمانی خدمات نگهداری و تعمیر تجهیزات وجود دارد. گزینه های ارائه شده توسط ما منعکس کننده اصول کلی سازمان آنها است که می تواند در صنایع مختلف برای ایجاد خدمات موثر تعمیر و نگهداری تجهیزات مورد استفاده قرار گیرد.

کتابشناسی - فهرست کتب

1. Turovets O. G. سازمان تولید: Proc. برای دانشگاه ها / O. G. Turovets، V. N. Popov، V. B. Rodionov و دیگران؛ اد. O.G. توروتس. چاپ دوم، تکمیل شده - M .: "اقتصاد و امور مالی"، 2002. - 452 ص.

2. مدیریت تعمیرات و نگهداری تجهیزات / نسخه الکترونیکی / http://www.bitec.ru، 2008.

3. Fatkhutdinov R. A. Production Management: Textbook / R. A. Fatkhutdinov - ویرایش چهارم، تجدید نظر شده. و اضافی - سن پترزبورگ: پیتر، 2004. - 492 ص.

4. Dubrovin I. A. سازمان تولید در شرکت ها. Proc. کمک هزینه / I. A. Dubrovin M: Colossus, 2004 - 359 p.

5. Radnevsky M. V. سازمان تولید: یک استراتژی نوآورانه برای توسعه سریع شرکت: Proc. کمک هزینه / M. V. Radnevsky. - Mn.: NCH ChUP "Manager"، 2006. - 430 p.

6. کوزلوفسکی V.A. مدیریت تولید: کتاب درسی / ویرایش. V.A. کوزلوفسکی. M.: INFRA-M، 2005. - 574 p.

7. Zaitsev E. I. سازمان تولید در شرکت های حمل و نقل جاده ای. Proc. کمک هزینه / E. I. Zaitsev. M: Academia, 2008 - 176 p.

8. Dubrovin I. A. سازمان تولید در شرکت ها. Proc. کمک هزینه / I. A. Dubrovin M: Colossus, 2004 - 359 p.

9. Mityushin V. S. MYTH 5: سازمان تعمیرات و خدمات مهندسی شرکت، هیچ راهی برای بهبود بهره وری وجود ندارد / V. S. Mityushin // قطب نمای بازسازی صنعتی. - شماره 1 - 2005 - S. 25-33.