سازمان نگهداری از تولید اصلی. برنامه ریزی نگهداری و تعمیرات

مفهوم نگهداریتولید

روند عادی فرآیند تولید تنها در صورتی می تواند ادامه یابد که به طور بی وقفه با مواد، مواد خالی، ابزار، تجهیزات، انرژی، سوخت، تنظیم تهیه شود. نگهداری تجهیزات در شرایط کاری و غیره

مجموعه این کارها مفهوم نگهداری فنی تولید یا زیرساخت تولید را تشکیل می دهد. نگهداری و تعمیرات تولید جزء لاینفک و مهمترین بخش سیستم نگهداری فرآیند تولید بهعنوان یک کل است.

نگهداری از تولید شامل عملکردهایی برای اطمینان از وضعیت فنی (آمادگی) وسایل تولید و حرکت اشیاء کار در فرآیند تولید (تولید محصولات) است. برای نگهداری از تولید اصلی، کارخانه های ماشین سازی دارای طیف وسیعی از خدمات کمکی یا مزارع هستند:

تعمیر، ابزار، انرژی، حمل و نقل، عرضه و ذخیره سازی و غیره.

ترکیب و مقیاس این مزارع شرکت با ویژگی های تولید اصلی، نوع و اندازه شرکت و روابط صنعتی آن تعیین می شود.

خدمات ابزار و کارگاه های کارخانه باید تولید به موقع با ابزار و ابزارآلات باکیفیت و با حداقل هزینه را برای ساخت و بهره برداری از آنها فراهم کنند. معرفی تکنولوژی پیشرفته، مکانیزه کردن کار فشرده، بهبود کیفیت محصولات و کاهش هزینه آنها تا حد زیادی به کار فروشگاه های ابزار و خدمات بستگی دارد.

تعمیرگاه ها و خدمات کارخانه با تعمیر و نوسازی تجهیزات تکنولوژیکی، وضعیت کارکرد آن را تضمین می کنند. تعمیر تجهیزات با کیفیت بالا باعث افزایش عمر مفید آن می شود، ضررهای ناشی از خرابی را کاهش می دهد و راندمان کلی شرکت را به میزان قابل توجهی افزایش می دهد.

فروشگاه ها و خدمات انرژی، انواع انرژی را در اختیار شرکت قرار می دهند و استفاده منطقی از آن را سازماندهی می کنند. کار این کارگاه ها و خدمات به رشد عرضه انرژی نیروی کار و توسعه فرآیندهای تکنولوژیکی مترقی مبتنی بر استفاده از انرژی کمک می کند.

امکانات و خدمات حمل و نقل، عرضه و ذخیره سازی، تامین به موقع و کامل تمام منابع مادی، ذخیره سازی و جابجایی آنها در فرآیند تولید را تضمین می کند. ریتم فرآیند تولید و استفاده اقتصادی از منابع مادی به کار آنها بستگی دارد.

همه این فروشگاه ها و خدمات به طور مستقیم در ایجاد محصولات اصلی کارخانه دخالت ندارند، اما فعالیت آنها به عملکرد عادی فروشگاه های اصلی کمک می کند.

در حال حاضر، در اکثر کارخانه های ماشین سازی، کل محدوده کار تعمیر و نگهداری توسط خود شرکت ها انجام می شود که منجر به هزینه های غیر منطقی زیادی می شود. پراکندگی وجوه، تجهیزات، نیروی کار و غیره پراکندگی خدمات پشتیبانی و سطح پایین تخصص آنها مانع ایجاد یک پایگاه فنی مناسب و اشکال مترقی سازماندهی کار پشتیبانی می شود.

صنایع کمکی با یک و مشخص می شوند. انواع تولید در مقیاس کوچک با هزینه های دستی قابل توجه، و محصولات تولیدی بسیار گران تر و با کیفیت پایین تر از شرکت های تخصصی هستند.

ساخت انواع خاصی از ابزار و قطعات یدکی در ابزار و تعمیرگاه های کارخانه های ماشین سازی دو تا سه برابر گران تر از کارخانه های صنعت ماشین سازی است و هزینه تعمیرات اساسی اغلب از هزینه های نو بیشتر است. تجهیزات.

دست کم گرفتن نقش مزارع کمکی منجر به شکاف قابل توجهی در سطوح فناوری و سازماندهی تولید اصلی و کمکی شده است. مغازه ها و سایت های کمکی تحت سلطه تجهیزات و فناوری ناکارآمد، سطح پایین مکانیزه کار، کاستی در برنامه ریزی، جیره بندی، دستمزد و غیره هستند.

در عین حال، باید در نظر داشت که ویژگی های کار تعمیر و نگهداری تولید در بسیاری از موارد، مکانیزه کردن و تنظیم آنها را دشوار می کند. همه اینها منجر به افزایش تعداد کارگران کمکی شده است که به بیش از 50٪ از کل کارگران شرکت های ماشین سازی می رسد، در حالی که در تعدادی از کشورهای صنعتی این رقم نصف است.

به عنوان مثال ، تعداد تعمیرکاران در ایالات متحده 5 و در کشور ما - حدود 15٪ است. کارگران حمل و نقل، به ترتیب - 8 و 17٪. این تفاوت عمدتاً به دلیل سطوح مختلف تخصصی و مکانیزه شدن کار بر روی نگهداری تولید است. در ایالات متحده آمریکا، اکثر کارهای تعمیر و نگهداری توسط شرکت های تخصصی انجام می شود و بسیاری از شرکت های ماشین سازی امکانات خدماتی خود را ندارند.

بر اساس گزارش کمیته آمار دولتی، در اقتصاد ملی کشور ما، تنها 25 درصد از ابزارها در شرکت های تخصصی ساخته می شد، در حالی که در ایالات متحده، شرکت های تخصصی حدود 65 درصد از ابزارها را تولید می کردند. لازم به ذکر است که در ایالات متحده آمریکا 88 درصد از شرکت های ماشین سازی فروشگاه ابزار خود را ندارند و تمام ابزارهای جانبی را خریداری می کنند.

تکه تکه شدن بیش از حد تعمیر و نگهداری باعث ایجاد شکاف قابل توجهی در سطوح مکانیزاسیون تولید اصلی و فرعی شد. بنابراین. در تولید کمکی (سرویس)، حجم کار مکانیزه تقریباً 28٪، دستی - 72٪ است. در تولید اصلی، این نسبت معکوس است.

پایین بودن مکانیزاسیون کارهای کمکی در نهایت باعث کاهش راندمان استفاده از تجهیزات جدید در تولید اصلی می شود. به عنوان مثال، در بسیاری از شرکت ها، 2/3 از کل تلفات زمان کار به دلیل کار نامطلوب خدمات کمکی است.

به مغازه های کمکی همیشه فضای تولید و تجهیزات لازم، نیروی کار ماهر، مواد کمیاب، بودجه تشویقی و غیره اختصاص داده نمی شود. غیرمعمول نیست که مغازههای کمکی، بهویژه تعمیرگاهها و ابزارآلات، 30 تا 40 درصد با کار تولید اصلی و آزمایشی بارگیری شوند که در واقع فعالیتهای عملکردی این مغازهها را مختل میکند و سازماندهی تعمیرات پیشگیرانه و منظم را غیرممکن میسازد. از تولید. افزایش تجهیزات فنی شرکت ها، مکانیزاسیون، اتوماسیون تولید اصلی باعث نیاز به بهبود اساسی در فناوری و سازماندهی کارهای کمکی شده و آنها را به سطح تولید اصلی نزدیک می کند.

رشد سطح فنی تولید باعث تغییر در محتوای کارهای کمکی و افزایش نقش آنها در فرآیند تولید می شود. با افزایش درجه تداوم فرآیندهای تولید، معرفی سیستم های یکپارچه مکانیزاسیون و اتوماسیون به طور قابل توجهی دامنه کار کارگران کمکی را گسترش می دهد.

در عین حال، پیچیدگی کار تعمیر و نگهداری تولید نیز در حال افزایش است که ناشی از تغییرات ساختاری در تجهیزات، تمرکز عملیات تکنولوژیکی، استفاده از سیستم های کنترل پیچیده و غیره است.

تغییر نقش و محتوای کارکردهای خدماتی، آنها را از فرعی (کمکی) به تعریفی تبدیل می کند و نیازمند رویکردی جدید به اشکال و روش های نگهداری تولید است. این، به نوبه خود، نیاز به آموزش نوع جدیدی از یک کارمند با مشخصات گسترده را از پیش تعیین کرد که در چارچوب یک حرفه، عملکردهای مربوط به خدمات رسانی به مرکز را به عنوان یک کل ترکیب می کند، یعنی. وظایف تنظیم کننده، تعمیرکار، برقکار و غیره

هنگام سرویس ربات ها، ماشین های CNC، GPS، سطح آموزش پرسنل خدمات نباید کمتر از یک تکنسین یا مهندس باشد.

بخش ها و کارگاه های مجتمع مکانیزه معمولاً توسط چنین پرسنلی انجام می شود. در طول رشد تجهیزات فنی تولید، نسبت پرسنل تعمیر و نگهداری (تنظیم کننده، تعمیرکار، برق) رشد خواهد کرد، اما تعداد کل کارگران باید به دلیل اپراتور ماشین آلات، کنترلرها، کارگران حمل و نقل و انبار و غیره کاهش یابد.

تعمیر و نگهداری باید به عنوان بخشی از یک فرآیند تولید واحد در نظر گرفته شود و کار تعمیر و نگهداری باید به فناوری تولید مستقیم محصولات بر اساس یک فناوری واحد یکپارچه فرآیند تولید به عنوان یک کل مرتبط باشد. کلیه عملیات فرآیند تولید، اعم از اصلی و کمکی، مشمول توسعه و استانداردسازی فناوری بوده و در یک فرآیند تولید فناورانه واحد، معادل می شوند.

این را می توان تنها بر اساس مقررات روشن کار در مورد تمام عملکردهای تعمیر و نگهداری تولید تضمین کرد. مقررات مستلزم ایجاد رویه خاصی برای انجام وظایف عملکردی از طریق توزیع منطقی کار بین مجریان در زمان و حجم در توالی تعیین شده است.

در فرآیند تنظیم خدمات، اسناد فنی، نظارتی، سازمانی و روش شناختی ایجاد می شود که بر اساس آن عملکردهای خدماتی به حالت و برنامه های واحدهای اصلی تولید مرتبط می شوند.

نقش تعیین کننده در بهبود کل سیستم نگهداری تولید به تمرکز بیشتر و تخصصی شدن توابع خدمات همگن تعلق دارد. AT سال های گذشتهگرایشی به سمت صنعتی شدن تعدادی از توابع خدمات تولید وجود دارد، به عنوان مثال. تمرکز آنها در مقیاس تک تک صنایع یا اقتصاد ملی با استفاده از پایگاه سازمانی و فنی مناسب.

بنابراین. برای تعمیر تجهیزات و ابزار، انجمن هایی ایجاد شده است، برای ساخت ابزار، کارخانه های ابزار کار می کنند. چنین کارخانه هایی به طور گسترده ای از فناوری پیشرفته و روش های درون خطی سازماندهی کار، کاهش هزینه و بهبود کیفیت استفاده می کنند.

همچنین تمرکز خدمات حمل و نقل بر اساس ایجاد ناوگان بزرگ وجود دارد.

بیشترین تأثیر در تمرکز عرضه انرژی به شرکت ها بر اساس ایجاد سیستم های انرژی منطقه و حلقه به دست آمد.

با این حال، ظرفیتهای این انجمنها هنوز نمیتواند خواستههای همه شرکتهای مهندسی را برآورده کند و خود شرکتها مجبورند بیشترین مقدار کار تعمیر و نگهداری را انجام دهند. در رأس شرکت ها، کارگاه ها و مزارع بزرگ برای مهم ترین عملکردهای خدماتی باید ایجاد شود. در این گونه کارگاه ها باید از تجهیزات تخصصی، تکنولوژی و تجهیزات پیشرفته استفاده شود، شرایط مکانیزاسیون نیروی کار، برنامه ریزی صحیح و تنظیم کار تعمیر و نگهداری تولید فراهم شود.

به طور کلی، سیستم نگهداری باید در جهت افزایش بهره وری تولید باشد - حداکثر کاهش در مدت چرخه تولید با حداقل هزینه برای کار تعمیر و نگهداری.

اقتصاد ابزار جایگاه پیشرو در سیستم نگهداری تولید را اشغال می کند. سطح فنی و سازمانی مدرن مهندسی مکانیک با سطح بالای تجهیزات آن با مدلها، قالبها، قالبها، فیکسچرها، برش، اندازهگیری و ابزارها و دستگاههای کمکی تعیین میشود که در مجموعهای از تجهیزات تکنولوژیکی مشترک ترکیب میشوند.

انجمن های تولیدی بزرگ (شرکت ها) از صدها هزار نوع مختلف ابزار و سایر تجهیزات تکنولوژیکی استفاده می کنند. مهمترین شاخص های کار شرکت به طور مستقیم به درجه کمال آن، به موقع بودن ارائه مشاغل و اندازه هزینه ابزار بستگی دارد: بهره وری نیروی کار، کیفیت و هزینه تولید، ریتم تولید.

هزینه ابزار و سایر تجهیزات در تولید انبوه به 25-30٪ ، در تولید سریال - 10-15٪ ، در مقیاس کوچک و تک - تا 5٪ از هزینه تجهیزات و سهم آنها در هزینه ساخت می رسد. محصولات به ترتیب 8-15٪، 6-8 و 1.5-4٪ است.

اقتصاد ابزار در شرایط نرخ بالای پیشرفت فنی از اهمیت ویژه ای برخوردار است. هزینه طراحی و ساخت انواع تجهیزات خاص به 60 درصد کل هزینه آماده سازی تولید انواع جدید محصولات می رسد.

با توجه به پراهمیتو همچنین ویژگی ها و پیچیدگی سازماندهی تولید و دستیابی به ابزار، خدمات مدیریت ابزار در کلیه کارخانه های ماشین سازی ایجاد می شود که وظایف زیر را بر عهده دارند: تعیین نیاز و برنامه ریزی برای تأمین تجهیزات شرکت ها؛ سهمیه بندی مصرف تجهیزات و حفظ اندازه ذخایر آن در سطح مورد نیاز. تهیه تجهیزات خریداری شده شرکت و سازماندهی تولید خود تجهیزات با کارایی بالا و کارآمد.

فراهم کردن مشاغل با تجهیزات، سازماندهی عملیات منطقی و بازسازی آن؛ حسابداری و تجزیه و تحلیل اثربخشی استفاده از تجهیزات تکنولوژیکی.

در آینده با توسعه صنعت ابزار، تولید ابزار و مسئولیت سطح فنی آن باید به کارخانه های تخصصی این صنعت منتقل شود و تاسیسات ابزار کارخانجات ماشین سازی عمدتاً وظیفه ساماندهی را بر عهده خواهند داشت. عملیات منطقی ابزار (نیازهای برنامه ریزی، کسب، ذخیره سازی، تامین مشاغل، تیز کردن، تعمیر، کنترل).

ساختار سازمانی و تولیدی اقتصاد ابزار بر اساس وظایف آن، نوع تولید آن تعیین میشود و مجموعهای از بخشهای کلی کارخانه و فروشگاه است که در طراحی، ساخت، خرید و بهرهبرداری ابزار نقش دارند.

بخش های کارخانه عمومی شامل بخش ابزار (مدیریت)، فروشگاه ابزار، انبار ابزار مرکزی (CIS)، آزمایشگاه های اندازه گیری است. بخشهای کارگاهی شامل دفاتر کارگاهی (BIH)، انبارهای توزیع ابزار (IRK) و کارگاههای تیز کردن و تعمیر ابزار هستند.

مشخصه اکثر کارخانههای ماشینسازی دوگانگی مدیریتی است، یعنی. تولید متمرکز ابزار و استفاده غیرمتمرکز (عملیات). چنین رویهای، ضمن ارائه متمرکز طراحی، آمادهسازی تولید، برنامهریزی و ساخت ابزار، نمیتواند عملکرد منطقی آن را تضمین کند، زیرا این عملکرد معمولاً در کارگاههای تولیدی انجام میشود.

در مقیاس واحدهای ماشین سازی، تمرکز اقتصاد ابزار باید شامل تولید و بهره برداری از ابزار تحت هدایت بخش ابزار باشد.

مدیریت متمرکز ابزار کارخانه شامل ابزارفروشی هایی است که فقط به ساخت ابزارهای جدید مشغول هستند و یک کارگاه ابزارآلات که همه واحدهای عامل ابزار کارخانه را متحد می کند. کلیه IIR و CFM کارگاه های تولیدی مستقیماً زیرمجموعه کارگاه بهره برداری هستند که کارگاه های تولیدی را با انواع ابزار و تجهیزات از جمله تهیه، ذخیره سازی، تحویل به محل کار، تعمیر، تیز کردن و نظارت بر عملکرد ابزار در اختیار کارگاه های تولیدی قرار می دهد. نمونه ای از چنین متمرکز سازی می تواند اقتصاد ابزار ZIL باشد که در آن سازمان کارگاه عملیاتی (شماره 2) کاهش 20 درصدی در کل مصرف ابزار را تضمین کرد.

ساختار ابزار فروشی ها بر اساس تخصص و حجم تولید تعیین می شود. در کارخانه های بزرگ ممکن است کارگاه های تخصصی موضوعی وجود داشته باشد، در کارخانه های کوچک - یک کارگاه، از جمله موضوع، فناوری، تدارکات. مناطق جانبی و خدماتی

پایه فنی اقتصاد ابزار شامل توسعه ظرفیت های لازم، معرفی انواع پیشرفته تجهیزات و فناوری پیشرفته، بهبود آمادگی فناورانه با استفاده از حداکثر استانداردسازی و یکسان سازی ابزار و تجهیزات و جستجوی مواد جدید است.

توسعه ظرفیتهای ابزارفروشیهای موجود در مسیر افزایش سهم تجهیزات، فضا و تعداد کارکنان است. به طور کلی، در مهندسی مکانیک، کارگاه های ابزار از 6 تا 10 درصد از ناوگان ماشین آلات برش فلز، حدود 5 درصد از مناطق تولید و حداکثر 8 درصد از تعداد کارگران را متمرکز می کنند.

در بسیاری از کارخانههای ماشینسازی، ساختار پارک ماشینفروشیهای ابزار و فناوری مورد استفاده، تولید ابزار باکیفیت و ارزان را تضمین نمیکند. سهم تجهیزات تخصصی ناکافی است، مقدار قابل توجهی از تجهیزات منسوخ وجود دارد. با توجه به ظرفیت ناکافی شرکتهای تخصصی صنعت ماشینابزار، کارخانههای ماشینسازی در حال توسعه پایگاههای ابزار خود با تمرکز بر خودکفایی کامل در ابزار و تجهیزات هستند.

در حال حاضر مهندسی مکانیک حدود 10 تا 15 درصد از کل نیاز ابزار را از صنعت ابزار دریافت می کند و مجبور است تا 90 درصد ابزار را در کارگاه های ابزار خود بسازد. در آینده، این نسبت باید به نفع صنعت ابزار تغییر کند.

طبقه بندی و نمایه سازی طیف عظیمی از ابزارها را سیستماتیک می کند و پیش نیازهای لازم را برای منطقی کردن کل سیستم نگهداری ابزار در تولید ایجاد می کند.

طبقه بندی برنامه ریزی، حسابداری، ذخیره ابزار را تسهیل می کند و فرصتی را برای معرفی یک سیستم کنترل خودکار در اقتصاد ابزار ایجاد می کند. طبقه بندی به گروه بندی و تقسیم بعدی انواع ابزارها و تجهیزات بر اساس ویژگی های معمول آنها مطابق با هدف تولید و فنی و ویژگی های طراحی اشاره دارد.

با توجه به ماهیت استفاده، ابزار به استاندارد (عادی) و خاص تقسیم می شود.

ابزار استاندارد است همه منظوره، یعنی برای انجام عملیات های متعدد در ساخت محصولات مختلف. این عمدتا در کارخانه های ابزار تخصصی مطابق با استانداردهای فعلی تولید می شود.

برای انجام یک عملیات خاص از ابزار خاصی استفاده می شود که عمدتاً در ابزارفروشی های کارخانه های ماشین سازی ساخته می شود و تحت پوشش استاندارد قرار نمی گیرد.

در عمل مهندسی مکانیک از سیستم طبقه بندی و نمایه سازی اعشاری استفاده می شود. هنجارهای بین بخشی یک سیستم طبقه بندی ابزار اعشاری و یک سیستم نمایه سازی دیجیتال را ایجاد کردند.

کل ابزار به هشت دسته تقسیم میشود که چهار دسته اول، ویژگیهای عملیاتی و طراحی هستند: گروهها، زیر گروهها، انواع و انواع. چهار رقم باقیمانده شماره ثبت سریال ابزار ویژه یا اندازه تجهیزات استاندارد است.

هر دسته از گروه طبقه بندی شامل ده رقم از 0 تا 9 است که مشخصه مربوط به ابزار را تعیین می کند. بنابراین، کل ابزار به 10 گروه (به عنوان مثال، اندازه گیری، برش و غیره) تقسیم می شود. به نوبه خود، گروه ابزار برش به ده زیر گروه تقسیم می شود (به عنوان مثال، برش، فرز، حفاری و غیره). زیر گروه ابزار فرز شامل ده نوع و غیره می باشد.

بر اساس طبقه بندی، ابزار نمایه می شود، یعنی. انتساب به هر اندازه استاندارد ابزار یک نامگذاری معمولی - یک شاخص (کد). این شاخص مجموعه ای از اعداد است که به ترتیب دسته بندی طبقه بندی شده اند: عدد اول به معنای یک گروه، دوم - یک زیر گروه، سوم - یک گونه و غیره است. به عنوان مثال، یک برش دیسک جامد سه طرفه ساخته شده از فولاد پرسرعت دارای کد 2240-0002-P-18 است. شاخص در کارت ابزار مربوطه ثابت شده است -

طبقه بندی، علاوه بر سیستم سازی، پیش نیازهای واقعی را برای کاهش نامگذاری چندگانه ابزار از طریق استانداردسازی آن ایجاد می کند. استانداردسازی به عنوان کاهش مصلحتی در طراحی و تنوع ابعادی ابزارها و سایر تجهیزات و در عین حال گسترش حوزه های کاربرد آنها درک می شود. تمرین نشان می دهد که حدود 80٪ از ابزارهای خاص (تپر، برش، دریل) را می توان استاندارد کرد و به تولید تخصصی منتقل کرد. به ویژه مؤثر است استانداردسازی دستگاه های مونتاژ جهانی (USP) و دستگاه های تنظیم جهانی (UNP) ، هنگامی که به جای دستگاه های خاص مجموعه ای از عناصر قابل تعویض استاندارد ایجاد می شود که امکان مونتاژ مکرر ترکیبات مختلف دستگاه ها از عناصر آماده را فراهم می کند. .

استفاده از ابزار استاندارد شده به طور قابل توجهی چرخه تولید، شدت کار و هزینه ابزار و تجهیزات را کاهش می دهد.

حداقل موجودی بیمه است و فقط در صورت تاخیر در دریافت بسته بعدی سفارش استفاده می شود. مقدار سفارش به همان روشی که سهام انتقال در CRF تغییر می کند.

در کارخانه های تولید در مقیاس کوچک و تک تکه از سیستم برنامه ریزی *به سفارش استفاده می شود که شامل این واقعیت است که همه ابزار مناسببه طور همزمان سفارش داده می شود، معمولا یک بار در ماه. در آینده، دستورات فوری فردی باید برای ابزارهای کمیاب فردی داده شود.

این سیستم نسبت به سیستم "حداکثر-حداقل" کمتر قابل اعتماد است، اما با تغییر مداوم در محدوده محصولات تولید اصلی، انبارهای غیر ضروری و بیش از حد ابزار را در CIS ایجاد نمی کند.

بر اساس محاسبات نیاز به ابزار و با در نظر گرفتن برنامه های تولیدی مغازه ها، محدودیت هایی (سالانه، سه ماهه، ماهانه) برای دریافت و مصرف ابزار توسط هر مغازه تعیین می شود.

مرحله نهایی برنامه ریزی نیاز، تعیین منابع پوشش آن هم از طریق دریافت های خارجی و هم از طریق تولید داخلی با تدوین برنامه تولید برای فروشگاه ابزار است.

سازماندهی عملیات ابزار وظیفه اصلی اقتصاد ابزار است و شامل وظایف زیر است:

- سازماندهی کار CIS و انبارهای توزیع ابزار. فراهم کردن مشاغل با ابزار؛

- سازمان تیز کردن، تعمیر و ترمیم ابزار.

- نظارت فنی

تمام کارهای مربوط به عملکرد ابزار باید به صورت مرکزی و از طریق یک فروشگاه عملیات ویژه انجام شود.

انبار ابزار مرکزی (CIS) پذیرش، تأیید، ذخیره سازی، صدور و حسابداری حرکت ابزار را انجام می دهد. کل ابزار وارد CIS می شود، جایی که تحت کنترل پذیرش و ترخیص قرار می گیرد.

در حین ذخیره سازی، یک ابزار نرمال شده با توجه به اندازه های استاندارد و یک ابزار خاص با توجه به محصولات، قطعات و عملیاتی که برای آن در نظر گرفته شده است مرتب می شود. قسمت های دریافت، نگهداری و صدور ابزار مجهز به وسایل نقلیه مخصوص بالابر و حمل و نقل، قفسه ها، سینی ها و غیره می باشد. صدور ابزار برای عملیات فقط از طریق ابزار توزیع کننده انبارها در محدوده تعیین شده توسط آن انجام می شود. حسابداری در انبار ابزار مرکزی با توجه به کارت هایی انجام می شود که نام، شاخص، هنجارهای تعیین شده را با توجه به سیستم "حداکثر - حداقل" و حرکت ابزار نشان می دهد.

انبارهای توزیع ابزار (CMC) "در کارگاه های تولیدی قرار دارند و بدون وقفه مشاغل را با ابزارهای لازم و ذخیره سازی آنها انجام می دهند. روش ذخیره سازی و حسابداری حرکت ابزار در CMC اساساً مانند CIS است. - ارتباط مستقیم و فعال آن با مشاغل وجود دارد.

سازماندهی نگهداری از محل کار با ابزار باید تحویل به موقع و کامل، حداقل زمان صرف شده برای دریافت و جایگزینی، حسابداری ساده و واضح ابزار واقع در محل کار را تضمین کند.

در تولید انبوه و خودکار، ابزار باید توسط کیت های عملیاتی تکنولوژیکی به محل کار تحویل داده شود. AT این موردتحویل متمرکز ابزار توسط کارگران ویژه با تعویض اجباری ابزار فرسوده مطابق با دوام آن انجام می شود.

تحویل متمرکز (فعال) تعمیر و نگهداری ابزار را با پیشرفت عملیاتی تولید هماهنگ می کند، مصرف و موجودی ابزار در محل کار را کاهش می دهد و زمان خرابی تجهیزات و کارگران را کاهش می دهد.

در تولید سریال، تا زمان شروع پردازش هر دسته از قطعات، ابزار مطابق با کارت های چیدن و عملیات به محل کار تحویل داده می شود. انتخاب مجموعه ای از ابزارها با توجه به وظایف شیفت روزانه انجام می شود و تحویل به محل کار به دستور استاد از طریق IRK انجام می شود.

در کارخانه های تولید در مقیاس کوچک و تک تکه، در ساخت قطعات نرمال شده و استفاده از فناوری پردازش گروهی، از تحویل کامل ابزار استفاده می شود، در سایر موارد، خود کارگران ابزار لازم را دریافت می کنند.

یک سیستم تحویل غیرمتمرکز (غیرفعال) با تلفات زیادی در زمان کار و استفاده بیهوده از ابزار همراه است.

حسابداری برای صدور ابزار به روش های مختلفی انجام می شود: یک ابزار برای استفاده دائمی در دفترچه ابزار کارگر ثبت می شود، یک ابزار برای یک بار مصرف یا موقت با توجه به علائم ابزار در مقابل رسید هنگام چیدن و کارکرد صادر می شود. کارت و غیره

سازمان تیز کردن ابزار بر اساس نوع تولید تعیین می شود. در کارخانه های تولید انبوه، تیز کردن متمرکز وجود دارد، که سیستمی برای سازماندهی بازیابی خواص برش یک ابزار با تیز کردن کارگران بر روی تجهیزات ویژه طبق فناوری استاندارد در بخش های سنگ زنی است. دپارتمان های تراشکاری در هر کارگاه یا گروهی از کارگاه ها بسته به نام گذاری و تعداد ابزار و همچنین محل کارگاه ها ایجاد می شود. تیز کردن متمرکز، همراه با تعویض اجباری ابزار، مزایای یکسانی دارد و علاوه بر آن، تیز کردن با کیفیت بالا و عمر طولانی تر ابزار را فراهم می کند. در تولید واحد در مقیاس کوچک، تیز کردن غیرمتمرکز غالب است، زمانی که کارگر خودش ابزار را تیز می کند، که همراه با افزایش مصرفابزار و از دست دادن زمان کار.

تعمیر ابزار در کارگاه های تعمیر و ابزار کارگاه های تولیدی و یا در ابزار فروشی ها انجام می شود. تعمیر قالب ها و وسایل پیچیده مطابق با سیستم نگهداری پیشگیرانه ابزارها، مشابه تعمیر تجهیزات انجام می شود.

یک ابزار انبوه پس از سایش کامل را می توان بازیابی کرد - یا در ابعاد اصلی برای هدف مورد نظر خود، یا با کار مجدد آن به اندازه های کوچکتر برای همان هدف، یا به عنوان یک خالی برای ساخت سایزهای دیگر. روش های مختلفی برای ترمیم استفاده می شود - سنگ زنی، متالیزاسیون، آبکاری کروم، سطح کاری با آلیاژهای سخت و غیره. هزینه های بازیابی معمولاً از 40 تا 60 درصد هزینه ابزار جدید تجاوز نمی کند و کیفیت در برخی موارد بسیار بالاتر از ابزار جدید است. علاوه بر این، با بازگرداندن یک ابزار فرسوده (دور انداخته شده)، می توان کل نیاز به یک ابزار جدید را به 1/3 کاهش داد. کارایی استفاده از ابزار تا حد زیادی به رعایت قوانین و الزامات عملیات منطقی آن بستگی دارد. این عملکرد توسط سرویس نظارت فنی بخش ابزار انجام می شود. علاوه بر عملکردهای کنترلی، سرویس نظارت باید علل ساییدگی و پارگی غیرعادی ابزار را شناسایی کند، اقداماتی را برای از بین بردن آنها ایجاد کند، تجربه کارکرد ابزار را در سایر شرکت ها مطالعه کند و اسناد نظارتی و فناوری فعلی را تصحیح کند.

در حین کار، تجهیزات تکنولوژیکی در معرض فرسایش فیزیکی و اخلاقی قرار دارند و نیاز به نگهداری مداوم دارند. عملکرد تجهیزات با تعمیر آن بازیابی می شود. علاوه بر این، در نتیجه تعمیر، نه تنها باید وضعیت اولیه تجهیزات بازسازی شود، بلکه باید اصلی آن نیز بازیابی شود. مشخصات فنیاز طریق مدرنیزاسیون

بنابراین، جوهر تعمیر در حفظ و بازیابی با کیفیت بالا عملکرد تجهیزات I نهفته است: با جایگزینی یا بازیابی قطعات فرسوده و تنظیم مکانیسم ها.

حدود 4 میلیون نفر و بیش از 25 درصد از پارک ماشین در تعمیر تجهیزات مشغول به کار هستند و مجموع هزینه ها بیش از سه برابر تولید صنعت ماشین ابزار است. فقط در مهندسی مکانیک هزینه تعمیر تجهیزات سالانه به 17-26 درصد هزینه اولیه می رسد که معادل 5-8 درصد هزینه محصولات کارخانه است.[Turovets]

عمل نشان می دهد که هزینه تعمیر و نگهداری تجهیزات به طور مداوم در حال افزایش است، ظرفیت خدمات تعمیر و تعداد کارگران تعمیر (15٪) در حال افزایش است. در عین حال، سطح سازمانی و کیفیت کار تعمیر به طور کلی رضایت بخش نیست.

تمرکززدایی از تعمیرات منجر به موازی کاری کار همگن و سطح فنی پایین اجرای آنها می شود، هزینه تعمیرات اساسی یک ماشین گاهی اوقات از هزینه یک دستگاه جدید بیشتر می شود و زمان از کار افتادن ماشین آلات در حال تعمیر معمولاً از موارد برنامه ریزی شده فراتر می رود.

در این راستا، وظایف سازماندهی تعمیر تجهیزات مرتبط ترین می شود. وظیفه اصلی تاسیسات تعمیر اطمینان از عملکرد بدون وقفه تجهیزات با حداقل هزینه های نگهداری است. این کار به روش های زیر حل می شود:

- سازمان منطقیتعمیر و نگهداری معمول تجهیزات در طول عملیات به منظور جلوگیری از سایش و حوادث پیشرونده؛

- تعمیر و نگهداری پیشگیرانه به موقع تجهیزات؛ نوسازی تجهیزات منسوخ؛ ارتقای سطح سازمانی و فنی اقتصاد تعمیرات.

ساختار سازمانی و تولیدی تأسیسات تعمیر با مقیاس کارخانه و شکل پذیرفته شده سازمان تعمیر تعیین می شود. در کارخانه های بزرگ خدمات تعمیر کارخانه و کارگاه عمومی وجود دارد، در کارخانه های کوچک امکانات تعمیر در مقیاس کارخانه متمرکز است.

بخش های عمومی کارخانه شامل بخش (مدیریت) مکانیک ارشد، یک تعمیرگاه مکانیکی، یک انبار تجهیزات و قطعات یدکی است. در کارخانههای کوچک، اقتصاد تعمیر شامل تأسیسات انرژی نیز میشود. زیرمجموعه های فروشگاهی شامل پایگاه های تعمیرگاهی و بدنه در کارگاه های تولیدی (TsRB, KRB) می باشد.

تجارت تعمیرات را مدیریت می کند مهندس ارشد مکانیککارخانه را از طریق بخش مکانیک اصلی که از تعدادی دفاتر تشکیل شده است:

تجهیزات (تعمیر و نگهداری پیشگیرانه برنامه ریزی شده)، تولید برنامه ریزی شده، فنی و غیره. بخش مکانیک ارشد طراحی، فناوری، تولید و برنامه ریزی و کارهای اقتصادی را برای کل اقتصاد تعمیر انجام می دهد. فروشگاه تعمیرات و مکانیک (RMS) زیر نظر مکانیک ارشد است و تعمیرات اساسی و نوسازی تجهیزات پیچیده را انجام می دهد، قطعات یدکی و تجهیزات غیر استاندارد را تولید می کند و به خدمات تعمیر کارگاه کمک می کند.

ساختار تعمیرگاه پیچیده است و اجرای کلیه تعمیرات و نگهداری آنها را تضمین می کند. بخش ها و بخش های RMC شامل برچیدن، تهیه، مکانیک، فلزکاری و مونتاژ، آهنگری، جوشکاری، قلع سازی، مرمت قطعات، رنگ آمیزی و غیره می باشد.

پایگاه تعمیرات کارگاه شامل کارگاه مکانیکی، قفل سازی، تیم های تعمیرات و انباری می باشد. کار تعمیرات در کارگاه ها توسط مکانیک کارگاه ها از طریق سرکارگرها و سرکارگران اداره می شود. در اکثر کارخانه ها، تعمیرات مکانیکی مغازه ها توسط روسای کارگاه های تولیدی انجام می شود. انواع و حجم تعمیرات انجام شده در کارگاه با فرم سازمان تعمیر تجهیزات اتخاذ شده در کارخانه تعیین می شود.

پایه فنی تأسیسات تعمیر توسط سیستم استاندارد برای نگهداری و تعمیر تجهیزات فلزی و چوبی و همچنین استانداردهای مهندسی عمومی برای طراحی فنی RMC و TsRB تعیین می شود و مقدار و ساختار تجهیزات، مناطق تولید را ارائه می دهد. , مکانیزاسیون تعمیرات و فناوری اجرای آنها . ترکیب و کمیت تجهیزات اصلی در مرکز تعمیرات باید عملکرد انواع تعمیرات، ساخت قطعات یدکی و تجهیزات غیر استاندارد و همچنین نوسازی آن را تضمین کند.

تجهیزات اصلی خدمات تعمیر، ماشین آلات جهانی برای برش فلز است (چرخش و برجک - 50٪، فرز - 12، سنگ زنی - 16٪ و غیره). تجهیزات کمکی و مونتاژ به صورت کیت (مجموعه) تعیین می شود. مجموع تجهیزات اصلی در RMC و بیمارستان ناحیه مرکزی بر اساس شدت کار ماشین کاری برای تعمیر تجهیزات نصب شده در کارخانه و سرمایه موثر زمان کار یک دستگاه در طول کار دو شیفت محاسبه می شود. اما نباید از 2-2.5٪ تجهیزات کارخانه تجاوز کند -

مساحت بر اساس چیدمان بخش ها و محل کارگاه و همچنین چیدمان تجهیزات و محل کار با رعایت هنجارهای طراحی فن آوری کارگاه های کمکی تعیین می شود. یک روش بزرگ شده نیز با توجه به منطقه خاص در واحد تجهیزات اصلی (36-46 متر) استفاده می شود.

در اکثر کارخانه های ماشین سازی (به استثنای کارخانه های به خصوص بزرگ)، تجهیزات فنی پایه های تعمیر مطابقت ندارد. الزامات مدرن. نامگذاری ناوگان صد شب تعمیرگاه ها برای انجام کار با کارایی بالا و با کیفیت در هنگام تعمیر تجهیزات پیچیده و دقیق مناسب نیست.

قطعات یدکی عمدتاً بر روی تجهیزات جهانی با استفاده از فناوری قدیمی تولید می شوند. کار قفل ساز، به عنوان یک قاعده، به صورت دستی انجام می شود. عملاً از خراش های مکانیکی، دستگاه های سنگ زنی قابل حمل، پرچ های برقی و آچار پنوماتیکی استفاده نمی شود.

دانشجویان، دانشجویان تحصیلات تکمیلی، دانشمندان جوانی که از دانش پایه در تحصیل و کار خود استفاده می کنند از شما بسیار سپاسگزار خواهند بود.

مقدمه

1. نگهداری تولید

1.1. سازمان اقتصاد ابزار

1.2. سازماندهی امکانات تعمیر در شرکت

1.3. سازمان بخش انرژی

2. خدمات حمل و نقل و انبار تولید

2.1. سازمان اقتصاد حمل و نقل

2.2. سازمان انبار

نتیجه

مقدمه

برای سازماندهی تولید، وجود فرآیند تولید مستقیم کافی نیست. برای تولید اصلی شرکت، تامین مواد، محصولات نیمه تمام، انواع انرژی، ابزار و حمل و نقل ضروری است.

پیش نیاز اجرای موفقیت آمیز فعالیت های تولیدی، سازماندهی ابزار، تعمیر، انرژی، حمل و نقل، ذخیره سازی و سایر پشتیبانی های تولید است. انجام تمام این وظایف متنوع وظیفه نگهداری از تولید است که به سیستم بخش های کمکی شرکت واگذار می شود.

سیستم واحدهای پشتیبانی برای اطمینان از بی وقفه و کار کارآمدتولید اصلی

تولید و نگهداری جانبی در یک شرکت می تواند تا 50 درصد از کل کارگران را استخدام کند. از کل حجم کارهای کمکی و تعمیراتی، حمل و نقل و ذخیره سازی حدود 33٪، تعمیر و نگهداری دارایی های ثابت - 30٪، تعمیر و نگهداری ابزاری - 27٪، تعمیر و نگهداری انرژی - 8٪ و سایر کارهای - 12٪ است.

از سازماندهی مناسب و بهبود بیشتر آنها، تا حد زیادی افزایش راندمان نگهداری تولید در کل بستگی دارد.

همه موارد فوق مرتبط بودن این موضوع از مقاله را توجیه می کند.

هدف کار: توصیف محتوا و وظایف اصلی سازمان نگهداری تولید.

ساختار اثر: کار شامل یک مقدمه، دو فصل، یک نتیجه گیری و فهرست منابع است. مجموع کار 13 صفحه می باشد.

1 . نگهداری تولید

1.1 سازماندهی اقتصاد ابزار

اقتصاد ابزار مجموعهای از بخشهایی است که درگیر کسب، طراحی، ساخت، بازسازی و تعمیر تجهیزات تکنولوژیکی، حسابداری، ذخیرهسازی و صدور آن به محل کار هستند.

هدف از اقتصاد ابزار شرکت، برآورده کردن به موقع و کامل نیازهای بخش های تولید شرکت در تجهیزات فن آوری با حداقل هزینه است.

وظایف اصلی اقتصاد ابزار شرکت عبارتند از:

تعیین نیاز و برنامه ریزی برای تامین تجهیزات شرکت.

سهمیه بندی مصرف تجهیزات و حفظ ذخایر آن در سطح مورد نیاز.

تامین تجهیزات خریداری شده شرکت؛

سازمان تولید تجهیزات خود؛

سازماندهی حسابداری، ذخیره سازی و تامین تجهیزات محل کار؛

سازماندهی عملیات منطقی تجهیزات و نظارت فنی؛

سازمان بازیابی تجهیزات؛

نظارت بر اجرای حسابداری و تجزیه و تحلیل اثربخشی استفاده از تجهیزات.

تجهیزات تکنولوژیکی (ابزار) انواع ابزارهای اندازه گیری و مونتاژ برش و همچنین قالب ها، قالب ها و دستگاه های مختلف است. جعبه ابزار شامل:

بخش ابزار در تامین متمرکز ابزار و وسایل و همچنین طراحی آنها مشغول است.

فروشگاه ابزار، تجهیزات و ابزارهای ویژه را تولید، تعمیر و بازیابی می کند.

انبار ابزار مرکزی ذخیره سازی، حسابداری و صدور ابزار و تجهیزات برای تولید را انجام می دهد.

انبارهای ابزار کارگاهی به طور مستقیم با ابزار و تجهیزات تکنولوژیکی به کارگران خدمت می کنند.

هزینه یک ابزار در مهندسی مکانیک تا 15 درصد هزینه تولید می باشد. مسائل سازماندهی اقتصاد ابزار شامل تعریف نامگذاری است ابزار لازمتعیین نرخ مصرف ابزار و ذخایر آنها، سازماندهی تولید و تعمیر ابزار در فروشگاه های ابزار و سایت های کارخانه، سازماندهی ذخیره سازی و صدور ابزار برای کارگران (IRK - انبارهای توزیع ابزار)، تجزیه و تحلیل هزینه، عمر ابزار و حل مسئله سفارش در طرف یا تولید خود. این ابزار اندازه گیری، برش، قالب برای مهر زنی است، در تمام مراحل فرآیند فن آوری استفاده می شود و تجهیزات تولید برای سازماندهی تولید موتور هواپیما 2-3 سال طول می کشد (طراحی و ساخت ابزار). پایگاههای اطلاعاتی ویژهای در کارخانهها وجود دارد که ابزارها با اعداد وارد میشوند تا در هزینههای تولید مجدد صرفهجویی شود. کارخانه های بزرگ کارخانه های ابزار خود را ایجاد می کنند. این امور زیر نظر اداره کل مهندسی است.

1.2 سازماندهی امکانات تعمیر در شرکت

تجهیزات در حین کار دچار ساییدگی فیزیکی می شوند که به همین دلیل دقت، بهره وری و ... کاهش می یابد. این امر باعث کاهش کیفیت محصول، بدتر شدن ویژگی های فنی و عملیاتی تجهیزات و شاخص های فنی و اقتصادی تولید می شود. برای جبران فرسودگی و نگهداری تجهیزات در شرایط کار، لازم است قطعات فرسوده تجهیزات به موقع تعویض شوند، خواص اولیه آنها بازیابی شود، واحدهای جداگانه تنظیم شوند و انواع دیگر تعمیر و نگهداری و تعمیر تجهیزات انجام شود. مبنای این امر در شرکت های صنعتی، سیستم نگهداری و تعمیر دارایی های ثابت است.

تاسیسات تعمیر مجموعه ای از واحدهای تولیدی است که مجموعه اقداماتی را برای نظارت بر وضعیت تجهیزات، مراقبت از آن و تعمیر آن انجام می دهد. خدمات تعمیر توسط مکانیک ارشد اداره می شود ، تحت رهبری او تعمیرگاه است و سفارشات تعمیر تجهیزات را برای کل شرکت سفارش می دهد.

تسهیلات تعمیر در شرکت ایجاد می شود تا از عملکرد منطقی دارایی های تولید ثابت آن با حداقل هزینه اطمینان حاصل شود. وظایف اصلی که عبارتند از: نگهداری و تعمیر دارایی های تولیدی ثابت. نصب تجهیزات تازه به دست آمده یا تولید شده توسط شرکت؛ نوسازی تجهیزات عملیاتی؛ تولید قطعات یدکی و مجموعه (از جمله برای نوسازی تجهیزات)، سازماندهی ذخیره سازی آنها. برنامه ریزی کلیه کارهای تعمیر و نگهداری و همچنین توسعه اقدامات برای بهبود کارایی آنها.

کلیه تجهیزات به صورت دوره ای بازرسی می شوند. وظیفه آنها شناسایی درجه سایش قطعات، تنظیم مکانیسم های فردی، رفع نقص های جزئی و جایگزینی بست های فرسوده یا گم شده است. هنگام بازرسی تجهیزات، محدوده تعمیرات پیش رو و زمان اجرای آن نیز مشخص می شود.

در شرکت ها، تعمیر تجهیزات تکنولوژیکی بر اساس موارد زیر انجام می شود:

1. سیستم های تعمیر بر اساس نتایج عیب یابی فنی (همه انواع تعمیرات بسته به نیاز واقعی آنها پس از کنترل عینی وضعیت فنی تجهیزات انجام می شود).

2. سیستم های نگهداری پیشگیرانه (PPR) - مجموعه ای از اقدامات فنی و سازمانی برنامه ریزی شده برای مراقبت، نظارت و تعمیر با هدف جلوگیری از سایش زودرس تجهیزات، حوادث، و همچنین حفظ آن در شرایط خوب. شرایط فنی. این همچنین شامل نوسازی تجهیزات در فرآیند تعمیر است. سیستم PPR ارائه می دهد:

بازرسی هایی که در طی آن درجه سایش قطعات جداگانه مشخص می شود، نقص های جزئی (عیب ها) از بین می رود.

نگهداری- جداسازی جزئی دستگاه، تعویض سطوح ساینده فرسوده، تنظیم، مونتاژ، تست واحدها در حالت بیکار و تحت بار.

تعمیر متوسط - برچیدن واحدها، تعویض و تعمیر قطعات فرسوده بین دو تعمیر فعلی، رنگ آمیزی تجهیزات، تست تجهیزات و غیره؛

تعمیرات اساسی شامل جداسازی کامل تجهیزات، بازرسی تمام اجزا و قطعات آن است. همزمان، کل حجم تعمیرات متوسط انجام می شود و علاوه بر آن، تعمیر کلیه اجزا و مکانیزم ها، فونداسیون ها و تکیه گاه ها، تعویض آستر، آستر و عایق های سطحی انجام می شود. برای اکثر انواع تجهیزات، تعمیرات اساسی با نوسازی همراه است.

همراه با تعمیرات پیشگیرانه برنامه ریزی شده، که اساس نگهداری و تعمیر دارایی های ثابت را تشکیل می دهد، تعمیرات بدون برنامه (اضطراری) و ترمیم نیز می تواند در شرکت ها انجام شود. نیاز به تعمیرات اضطراری ممکن است در نتیجه خرابی غیرمنتظره تجهیزات ایجاد شود. تعمیر ترمیمی آن عناصر دارایی ثابت را به عنوان هدف خود دارد که عملیات بعدی آنها دیگر امکان پذیر نیست.

تنظیم کار تعمیر در سیستم PPR با استفاده از چندین استاندارد انجام می شود:

1. چرخه تعمیر - دوره زمانی بین دو تعمیر عمده.

2. ساختار چرخه تعمیر - دنباله انواع متفاوتتعمیر؛

3. دوره تعمیرات اساسی - یک دوره زمانی بین دو تعمیر مجاور، صرف نظر از نوع آنها.

تعمیرات را می توان در محل کار، سایت، تعمیرگاه یا خارج از شرکت انجام داد.

کارخانجات بزرگ برای تعمیر محصولات خود دارای یک تعمیرگاه برای نگهداری محصولات خود (بخش عملیاتی و تعمیرات)، یک دفتر نمایندگی تعمیر و نگهداری از کاربران و همچنین شبکه نگهداری محصول و تامین قطعات یدکی (انبار) در حال ایجاد است.

1.3 سازمان بخش انرژی

در فرآیند تولید محصولات، شرکت ها مقادیر قابل توجهی انرژی و حامل های انرژی با انواع و پارامترهای مختلف برق، گاز، مایع و سوخت جامد، داغ و آب سردبخار، هوای فشرده، اکسیژن و غیره برای حفظ روند عادی فرآیند تولید در هر شرکت، سازماندهی تامین انرژی پایدار مورد نیاز است. این وظیفه به مدیریت انرژی شرکت سپرده شده است.

مدیریت انرژی مجموعه ای از ابزارهای فنی برای اطمینان از تامین بی وقفه یک شرکت با انواع انرژی با حداقل هزینه است. ممکن است شامل مزارع زیر باشد:

- برق - پستهای پایینآمده و بالارفته، تاسیسات ژنراتور و ترانسفورماتور، شبکههای برق، تاسیسات باتری.

- برق حرارتی - اتاق های دیگ بخار، شبکه های بخار و هوا، کمپرسورها، تامین آب و فاضلاب.

- شبکه های گاز - گاز، ایستگاه های تولید گاز، کمپرسورهای تبرید و واحدهای تهویه.

- کوره - کوره های گرمایشی و حرارتی؛

- جریان کم - مبادله تلفن خودکار، شبکه رادیویی، ارسال ارتباط؛

- کارگاه های تعمیر، نوسازی تجهیزات برق.

وظیفه اصلی سازماندهی اقتصاد تامین بی وقفه تولید صنعتی با انواع انرژی، استفاده منطقی از تجهیزات قدرتو افزایش راندمان آن، ارتقای فناوری و سازماندهی بخش انرژی، کسب حداکثر صرفه جویی ممکن در انواع انرژی و در عین حال کاهش هزینه آن.

یکی از ویژگی های مهم تامین انرژی، عدم امکان ایجاد ذخایر قابل توجه انرژی است که تولید و مصرف همزمان انرژی و همچنین اطمینان از تناسب در تولید و مصرف آن را ضروری می سازد. نحوه تولید انرژی در هر دوره زمانی به نحوه مصرف آن بستگی دارد. مصرف انرژی در تولید بر حسب ساعات روز، روزهای هفته، ماه ها و فصول سال نابرابر است.

یکی دیگر از ویژگی های مهمی که الزامات سازماندهی اقتصاد انرژی یک شرکت را تعیین می کند، غیرقابل قبول بودن نقص در تامین انرژی ابزارهای تکنولوژیکی درگیر در تولید محصولات قابل فروش است: اقتصاد انرژی باید از قابلیت اطمینان و تامین برق بدون وقفه اطمینان حاصل کند.

تقاضای انرژی بر اساس برنامه تولید محصولات و فرآوری مواد خام، نرخ های خاص انرژی و مصرف سوخت استاندارد در هر واحد تولید مواد خام، نرخ انرژی و مصرف سوخت استاندارد برای خدمات کمکی، نرخ تلفات تعیین می شود. در شبکه ها و خطوط لوله و همچنین در فرآیند تبدیل انرژی.

2 . خدمات حمل و نقل و انبار تولید

سیستم های حمل و نقل و انبارداری مکمل و جایگزین یکدیگر در سازماندهی لوازم برای اهداف فناوری شرکت ها هستند. انتخاب طرح عرضه و بازاریابی و محل تولید بستگی به هزینه های ذخیره سازی و حمل و نقل دارد و این هزینه ها هستند که حیاتیهنگام اتخاذ بسیاری از تصمیمات دیگر در زمینه مدیریت عملیات شرکت ها. سیستم حمل و نقل و ذخیره سازی وظایف مهمی را در زمینه خدمات رسانی به فرآیندهای اصلی و کمکی در تمامی سطوح (از محل کار تا سطح شرکت) در زمینه تولید، عرضه و بازاریابی انجام می دهد.

2.1 سازمان حمل و نقل

اقتصاد حمل و نقل مجموعه ای از وسایل سازمانی است که برای حمل و نقل مواد خام، مواد، محصولات نیمه تمام، محصولات نهایی، ضایعات و سایر کالاها در قلمرو شرکت و فراتر از آن در نظر گرفته شده است.

هدف اقتصاد حمل و نقل بنگاه تامین کامل نیازهای شرکت در حمل و نقل بار با حداکثر استفاده از وسایل نقلیه و حداقل هزینه عملیات حمل و نقل است. این فقط بر اساس سازماندهی صحیح اقتصاد حمل و نقل شرکت و برنامه ریزی مؤثر حمل و نقل کالا امکان پذیر است.

کارکردهای اصلی اقتصاد حمل و نقل شرکت عبارتند از حمل و نقل، بارگیری و تخلیه و حمل و نقل.

بر اساس مقصد، حمل و نقل به خارجی و داخلی طبقه بندی می شود.

منابع مادی (مواد اولیه، مواد، سوخت، قطعات و غیره) باید بدون وقفه از تامین کنندگان خارجی به انبارها و کارگاه های عمومی شرکت تحویل داده شود. محصولات تمام شده برای مصرف کنندگان خارجی و همچنین ضایعات، بازیافت و اقلام بازاریابی باید به طور مداوم از انبارهای عمومی شرکت و از کارگاه ها خارج شوند. این عملکردها توسط حمل و نقل خارجی انجام می شود.

در داخل شرکت، جابجایی کالا بین کارگاه ها، بخش ها و محل کار باید تضمین شود. برای انجام این کارکردها حمل و نقل داخلی در نظر گرفته شده است که به نوبه خود می تواند بین مغازه ای، داخل مغازه ای و درون انباری باشد.

بر اساس نوع حمل و نقل به ریلی، آبی و خودرویی، و درون کارخانه ای - بدون مسیر و ریلی تقسیم می شود. با توجه به نحوه عمل - به ناپیوسته (ماشین ها، ماشین های الکتریکی، تراکتورها، لوکوموتیوهای الکتریکی و غیره) و پیوسته (نقاله ها، خطوط لوله و غیره).

ترکیب تجهیزات حمل و نقل و جابجایی مورد استفاده در شرکت به ماهیت محصولات، وزن، ابعاد، ویژگی های فناوری و مقیاس تولید بستگی دارد.

هزینه های حمل و نقل بخش قابل توجهی از هزینه های عمومی کارخانه را تشکیل می دهد و همچنین در هزینه های اصلی تولید ساخت، نصب، تامین، تجارت و سایر خدمات لحاظ می شود.

شاخص های اصلی کار خدمات حمل و نقل کارخانه: میانگین زمان کار در روز، میانگین سرعت فنی، میانگین تناژ روزانه حمل و نقل، تناژ حمل و نقل برای دوره، نسبت شیفت، میانگین مسافت پیموده شده حمل و نقل در روز، مسافت پیموده شده کل.

برنامه کاری اقتصاد حمل و نقل شامل بخش هایی (برای یک سال، یک چهارم، یک ماه) است - عملیات حمل و نقل و بارگیری و تخلیه، تعمیر و خرید تجهیزات جدید، برنامه کار و دستمزد، هزینه های لجستیک (سوخت، روغن، قطعات یدکی و غیره)، هزینه کار حمل و نقل، در نتیجه، برنامه ای برای کار حمل و نقل کارخانه تهیه می شود.

2.2 سازمان انبار

در هر شرکتی، بخشی از قلمرو (منطقه) لزوماً برای پذیرش، تخلیه، ذخیره سازی، پردازش، بارگیری و ارسال کالا اختصاص می یابد. برای انجام چنین کاری، سکوهای بار و سکوهای دارای راه دسترسی، مجهز و مجهز به وسایل تکنولوژیکی، نقاط توزین، مرتب سازی و غیره مورد نیاز است. چنین اشیایی از زیرساخت های لجستیکی شرکت انبارها هستند. انبار یک مرکز تولید یا منطقه تولیدی است که برای اسکان موقت در نظر گرفته شده است. دارایی های مادی، ذخیره سازی ذخایر استاندارد مواد اولیه و مواد اولیه و انجام عملیات تولیدی و تجاری برای آماده سازی این دسته ها برای تولید.

انبارداری شامل مجموعه ای از انبارهای تخصصی در انواع منابع مادی است و با در نظر گرفتن الزامات ذخیره سازی و پردازش آنها سازماندهی شده است.

وظایف انبارداری: پذیرش، نگهداری و حسابداری مواد، تجهیزات و محصولات نهایی، کنترل سطح موجودی، بسته بندی و آماده سازی محصولات برای ارسال به مصرف کننده.

انبارهای تخصصی و جهانی، عرضه، تولید و بازاریابی، بسته، نیمه تعطیل و باز، کارخانه عمومی (انبار مرکزی مواد، انبار فلز، انبار قطعات یدکی و غیره) و کارگاه (ذخایر فن آوری بلنک، انبار تعمیر تجهیزات ، انبار سوخت، انبار قطعات و محصولات تمام شده و در نزدیکی کارگاه قرار دارند).

هنگام سازماندهی یک اقتصاد انبار، لازم است تعداد و اندازه انبارها، موقعیت آنها نسبت به امکانات تولید مشخص شود و منطقی ترین انواع تجهیزات و موجودی انبار انتخاب شود.

هنگام محاسبه مساحت محل انبار، لازم است منطقه برای ذخیره سازی - محموله، و همچنین برای معابر، راهروها، تخلیه مواد خام و مواد، مرتب سازی و توزیع آنها در تولید - منطقه کمکی تعیین شود.

پذیرش، ذخیره سازی و رهاسازی مواد اولیه و مواد در انبارها به گونه ای انجام می شود که از ایمنی کامل دارایی های مادی، مکان یابی سریع آنها با توجه به نامگذاری داده شده و انتشار به درخواست سایت های تولید، ایمنی آتش سوزی اطمینان حاصل شود.

شاخص های برنامه ریزی کارگاه: گردش محموله (به تن)، مدت زمان انبارداری، انبار (باز یا بسته)، شرایط نگهداری (انبار یخچال، انبار گرم). الزامات اضافی: جریان مستقیم (در مسیرهای تکنولوژیکی)، میزان استفاده از منطقه قابل استفاده، کارایی حسابداری برای پذیرش و رهاسازی، مکانیزه کردن عملیات بارگیری و تخلیه.

مکانیزاسیون و اتوماسیون یکپارچه بارگیری و تخلیه بار و سایر عملیات جابجایی محموله مهمترین عامل در افزایش بهره وری نیروی کار و کاهش هزینه عملیات انبار است.

نتیجه

با توجه به مطالب فوق می توان به نتایج زیر دست یافت.

کلید اجرای موفقیت آمیز فعالیت های تولیدی، سازماندهی یک سیستم نگهداری برای تولید - واحدهای کمکی - ابزار، تعمیر، انرژی، حمل و نقل، ذخیره سازی و غیره است که برای اطمینان از عملکرد بدون وقفه و کارآمد تولید اصلی طراحی شده است.

تولید و نگهداری جانبی در شرکت می تواند تا 50٪ (و حتی بیشتر) از همه کارگران را استخدام کند.

بنابراین سازماندهی نگهداری تولید جزء لاینفک هر تولیدی است و از این رو مانند هر فرآیند دیگری که با سازمان بنگاه مرتبط است به آن توجه جدی می شود.

فهرست ادبیات استفاده شده

1. سازمان تولید و مدیریت شرکت: کتاب درسی / O.G. توروتس، ام.آی. بوخالکوف، وی.بی. رودینوف و دیگران / اد. O.G. Turovets. -- ویرایش دوم - M.: INFRA-M، 2005. - 544 p.

2. مدیریت تولید: Proc. برای دانشگاه های ویژه "مدیریت سازمان" / N.A. سالوماتین، M.A. دیاچنکو، E.E. پانفیلووا، A.V. فل // اد. بر. سالوماتینا. - M.: INFRA-M، 2001. - 217 p.

3. اقتصاد بنگاه: فرهنگ لغت - کتاب مرجع / ویرایش. O.I. Volkova، V.K. اسکلیارنکو. - M: INFRA-M، 2000. - 225 p.

4. Enterprise Economics: Textbook / ویرایش شده توسط پروفسور. وی.یا.گورفینکل، پروفسور. بخور کوپریاکوا. - م.: بانک ها و بورس ها، یونیتی، 1996. - 342 ص.

5. Yarkina T.V. مبانی اقتصاد سازمانی / T.V. یارکین. - M.: RGIU، 2005. - 190 ص.

اسناد مشابه

ویژگی های شرکت، سازمان تولید اصلی، تعمیر، ابزار، انرژی، حمل و نقل، انبار، کنترل فنی، خدمات عمومی. اقدامات فنی برای بهبود تولید.

مقاله ترم، اضافه شده 10/21/2010

سازمان آماده سازی علمی و فنی تولید برای انتشار محصولات جدید. شرح مطالعات علمی و فنی و آموزش طراحی در شرکت. آموزش سازمانی-فناوری و طراحی.

مقاله ترم، اضافه شده 01/13/2009

سازمان انبارداری، تدارکات شرکت. کنترل کیفیت خدمات، محصولات آتلیه "Modistka". سازمان تولید و کار کارکنان بخش های اصلی شرکت. محاسبه نیاز به برق

مقاله ترم، اضافه شده در 2014/03/24

برنامه ریزی تولید اصلی برای ساخت سازه های PVC. سازمان تاسیسات کمکی: تعمیر، ابزار، انبار، حمل و نقل. شاخص های فنی و اقتصادی شرکت، نیاز به منابع انرژی.

مقاله ترم، اضافه شده در 2015/02/04

ماهیت و اهداف سازمان تولید. ویژگی های مشخصهعملکرد شرکت به عنوان یک سیستم تولیدی اصول سازماندهی منطقی فرآیند فناوری. ایجاد زیرساخت برای تجهیزات ابزار و تعمیرات.

دوره سخنرانی ها، اضافه شده در 11/28/2010

مقاله ترم، اضافه شده در 11/11/2010

محاسبه نوع تولید، تعداد مشاغل و تعیین بار آنها. سازمان تاسیسات تعمیر، ذخیره سازی، ابزار، انرژی و حمل و نقل. کنترل کیفیت محصول. پاداش و مشوق های مادی برای کارگران.

مقاله ترم، اضافه شده در 2015/03/24

جوهر تعمیر، مجریان آن. وظایف تولید تعمیر شرکت. محتویات یک سیستم معمولی استانداردها و برنامه ریزی کار تعمیر. ماهیت مفهوم "چرخه تعمیر". جهت های اصلی بهبود بهره وری تاسیسات تعمیر.

چکیده، اضافه شده در 2010/03/01

مختصر تولید و مشخصات فنی مزرعه. تجزیه و تحلیل استفاده از فناوری. پیشنهادات برای بهبود سازماندهی کار و تقویت پایه مادی و فنی برای نگهداری از ناوگان ماشین آلات و تراکتورسازی.

مقاله ترم، اضافه شده 02/11/2011

ارزش اقتصاد ابزار. طبقه بندی تجهیزات تکنولوژیکی مورد استفاده در شرکت، برنامه ریزی نیاز به آن. سازمان تولید ابزار، تیز کردن، ترمیم و تعمیر تجهیزات. حرکت ابزار در کارخانه.

7 .2 سازمان نگهداری از تولید با تعمیر تجهیزات فناورانه

7.3 سازماندهی اقتصاد انرژی شرکت

7.4 سازماندهی تسهیلات حمل و نقل شرکت

7.5 سازماندهی کانتینر و تاسیسات انبار

7.6 سازماندهی تدارکات شرکت

7.7 ساماندهی تامین فروشگاه ها و سایت های تولیدی

7.8 سازماندهی خدمات تولید با ابزار و تجهیزات تکنولوژیکی

7.9 سازماندهی فروش محصولات در شرکت

7.1 نگهداری زیرساخت سازمانی و سیستم خدمات تولیدی

بهره وری تولید و تولید محصولات رقابتی با حداقل هزینه و تولید بی وقفه و فعالیت اقتصادی شرکت نه تنها با سازماندهی منطقی فرآیندهای فناورانه تضمین می شود، بلکه با حفظ سطح بالایی از تولید اصلی و کلیه بخش های شرکت تضمین می شود. زیرساخت های تولید

زیرساخت های سازمانی - این مجموعه ای از بخش ها و خدمات است که وظیفه اصلی آن اطمینان از عملکرد عادی (بدون وقفه و توقف) تولید اصلی و کلیه زمینه های فعالیت شرکت است.

ترکیب و مقیاس زیرساخت بنگاه به نوع تولید، دامنه و حجم خروجی، سطح تخصص و همکاری، سازماندهی فرآیندهای تولید، اندازه شرکت و روابط صنعتی آن بستگی دارد.

برای انجام عملکردهای تعمیر و نگهداری، تعدادی کارگاه و مزرعه در شرکت ایجاد می شود که مستقیماً در ایجاد محصولات اصلی که مشخصات شرکت را تعیین می کند دخالت ندارند، اما با فعالیت های خود به کار کارگاه های اصلی کمک می کنند.

زیرساخت اشاره دارد : تجهیزات ابزاری، انرژی، حمل و نقل، ذخیره سازی و سایر امکانات و همچنین خدمات لجستیک، همکاری خارجی، بازاریابی، کنترل کیفیت فنی محصول، علم اندازه گیری و ثبت اختراع، آمادگی برای تولید محصولات جدید، تست های آزمایشگاهی، برنامه ریزی و حسابداری، پرسنل و فعالیت های مالی، فروش محصولات نهایی و غیره

7.2 سازماندهی نگهداری تولید با تعمیر تجهیزات تکنولوژیکی

نرخ بالای توسعه صنعتی با رشد سریع دارایی های تولید ثابت و به ویژه بخش فعال آنها - ماشین آلات و تجهیزات همراه است. در حصول اطمینان از کارآمدترین استفاده از آنها، نقش مهمی به اقتصاد تعمیر تعلق دارد. از طریق تعمیر، عواقب سایش و پارگی فیزیکی از بین می رود، پارامترهای از دست رفته در حین کار بازگردانده می شوند و نوسازی فرسودگی تجهیزات را جبران می کند. تعداد قابل توجهی از کارگران (10-15٪ از تعداد کل آنها) در تاسیسات تعمیر شرکت مشغول به کار هستند، هزینه تعمیرات 6-8٪ از هزینه تولید است.

تحت این شرایط، سازماندهی موثر تعمیرات نه تنها عملکرد تجهیزات را تضمین می کند، بلکه به طور قابل توجهی بر نتایج فعالیت های تولیدی شرکت تأثیر می گذارد.

تاسیسات تعمیر شامل یک تعمیرگاه مکانیکی، بخش های تعمیر کارگاه ها، انبارهای تجهیزات و قطعات یدکی و سایر بخش ها می باشد. انواع تعمیرات، نوسازی و بازرسی فنی (نگهداری) تجهیزات را انجام می دهد.

ماهیت فعالیت تاسیسات تعمیر آن را تعیین می کند وظایف :

تعمیر و نگهداری و تعمیر کلیه تجهیزات شرکت؛

نصب تجهیزاتی که به تازگی توسط خود شرکت به دست آمده یا ساخته شده است. نوسازی تجهیزات عملیاتی؛

تولید قطعات یدکی و مجموعه؛ سازماندهی ذخیره سازی تجهیزات و قطعات یدکی؛

برنامه ریزی کلیه کارهای تعمیر و نگهداری و تعمیر تجهیزات؛

توسعه اقدامات برای بهبود کارایی تعمیر و نگهداری و تعمیر تجهیزات.

سازماندهی امکانات تعمیر شرکت بر اساس سیستم نگهداری پیشگیرانه برنامه ریزی شده (PPR). مجموعه ای از اقدامات سازمانی و فنی برای دوره، نظارت، نگهداری و تعمیر تجهیزات، اقدامات پیشگیرانه است که طبق یک برنامه از پیش برنامه ریزی شده در حجم معین و در بازه های زمانی معین به منظور جلوگیری از افزایش تدریجی فرسودگی، جلوگیری از حوادث و نگهداری تجهیزات در آمادگی فنی ثابت.

اصول اساسی از این سیستم عبارتند از: ادب; برنامه ریزی.

اصل پیشگیرانه در این واقعیت نهفته است که پس از اینکه هر واحد یک دوره زمانی معین را انجام داد، بدون توجه به شرایط فیزیکی و درجه سایش، کار تعمیر و نگهداری برای آن انجام می شود.

اصل برنامه ریزی فرض بر این است که اجرای این اثرات فنی طبق یک برنامه زمانی خاص با محدوده کار مشخص شده در زمان مقرر انجام می شود.

تمام کارهای مربوط به نگهداری تجهیزات در حالت کار به دو دسته تقسیم می شوند نگهداری (بازرسی) و تعمیر .

نگهداری مجموعه ای از عملیات برای حفظ عملکرد تجهیزات و اطمینان از پارامترهای فنی آن در طول عملیات است.

این بازرسی ها توسط کارگران تولیدی و همچنین پرسنل تعمیر کار انجام می شود و انواع اقدامات فنی زیر را ارائه می دهد: تعویض و پر کردن روغن. تنظیم مکانیسم ها؛ رفع عیوب جزئی؛ روانکاری سطوح مالشی؛ تأیید صحت هندسی مطابق با استانداردهای ارائه شده توسط GOST یا TU. آزمایشات (برای تجهیزات الکتریکی، شبکه های قدرت، ماشین آلات بالابر) و غیره.

تعمیر - این مجموعه ای از عملیات برای بازیابی پارامترهای مشخصات فنی و اطمینان از عملکرد بیشتر آن است.

تعمیر به کوچک، متوسط و عمده تقسیم می شود .

تعمیر کوچک (جاری). جایگزینی مکانیسم های سایش را فراهم می کند.

در تعمیر متوسط جداسازی جزئی واحد، تعویض و تعمیر واحدها و مکانیسم های مونتاژ فردی، مونتاژ بعدی انجام می شود. تنظیم و تست بار

تعمیرات اساسی جداسازی کامل واحد، عیب یابی (مرتب سازی به قطعات مناسب، غیرقابل استفاده و نیاز به ترمیم)، جایگزینی یا تعمیر واحدهای مونتاژ با مونتاژ بعدی، تنظیم و آزمایش در تمام حالت های عملکرد را فراهم می کند.

به تعمیرات ناشی از خرابی و خرابی تجهیزات می گویند بدون برنامه (اضطراری) . با یک سیستم PPR به خوبی سازماندهی شده و فرهنگ بالاعملکرد تجهیزات، نیاز به چنین تعمیراتی، به عنوان یک قاعده، ایجاد نمی شود.

در شرکت ها، اجرای کار تعمیر را می توان با موارد زیر سازماندهی کرد مواد و روش ها : متمرکز، غیر متمرکز و مختلط.

در روش متمرکز انواع تعمیرات و برخی از کارهای نگهداری توسط تعمیرگاه مکانیکی (RMS) انجام می شود. این کارگاه دارای تیم های تخصصی تعمیرات، تجهیزات جهانی لازم، قطعات یدکی، مواد و غیره می باشد.

در روش غیر متمرکز انواع تعمیرات و ساخت قسمتی از قطعات قابل تعویض توسط نیروها و وسایل تعمیرات کارگاهی انجام می شود. RMC شرکت تعمیرات اساسی و نوسازی تجهیزات پیچیده و بزرگ را انجام می دهد. تولید قطعات یدکی برای استفاده انبوه؛ قطعاتی را که نیاز به استفاده از تجهیزات و ابزار خاصی دارند، بازسازی می کند. این روش در تولید در مقیاس بزرگ و انبوه با تعداد زیادی تجهیزات در هر کارگاه (معمولاً برای شرکت های دارای ساختار تولید بلوک) استفاده می شود.

روش ترکیبی با این واقعیت مشخص می شود که کار تعمیر هم توسط خدمات تعمیر کارگاه و هم توسط RMC انجام می شود. دومی به تعمیرات اساسی کلیه تجهیزات شرکت و ساخت قطعات یدکی اختصاص دارد. در شرکت های مهندسی سنگین با تعداد کمی تجهیزات استفاده می شود.

با تمام روش های سازماندهی تعمیرات، بازرسی (نگهداری) الزامی است. این نوع کارها توسط کارگران اصلی تولید انجام می شود که باید عملکرد تجهیزات را در طول شیفت کنترل کنند، از نفوذ مواد ساینده به سطوح کار جلوگیری کنند و سطح روغن و خنک کننده را کنترل کنند. ماهیت نویز در گیربکس ها، گیربکس ها و مکانیسم های دیگر. آنها باید عملیات تعمیر و نگهداری، تمیز کردن زباله را انجام دهند. روغن کاری روزانه تجهیزات علاوه بر این، برخی از انواع کارها توسط پرسنل تعمیر کار انجام می شود (تنظیم، تعویض روغن و دوباره پر کردن، شستشو، بررسی پارامترهای فنی).

تیم های یکپارچه تعمیرکاران به یک منطقه خاص، کارگاه اختصاص داده می شوند تا کلیه کارهای تعمیر را انجام دهند. تعمیرات اساسی را می توان توسط تیم های جداگانه انجام داد. برای کاهش زمان خرابی تجهیزات در طول تعمیرات، کلیه تعمیرات اساسی در زمان استراحت ناهار و تعطیلات آخر هفته انجام می شود که برای پرسنل تعمیر برنامه کاری متفاوت با کارگران اصلی تولید تعیین می شود.

راه های اصلی برای انجام تعمیرات عبارتند از: مجموع و متوالی-مجموعه.

در روش تجمیع واحدهای مونتاژ فردی (مجموعه ها، مجموعه ها) با واحدهای یدکی (از صندوق در گردش)، از پیش تعمیر شده یا جدید جایگزین می شوند. به این ترتیب تجهیزات هم مدل (منظور) تعمیر می شود.

در ترتیبی-جمعی روش، واحدهای مونتاژ ساختاری مجزا (گیربکس، گیربکس، موتور الکتریکی و غیره) به طور متوالی بر روی یک قطعه از تجهیزات در هنگام استراحت در عملکرد آن (شیفت های غیر کاری) تعمیر (تعویض) می شوند. از این روش برای تعمیر تجهیزات نوار نقاله در ریخته گری و آهنگری، ماشین های اتوماتیک، ماشین های مدولار و ... استفاده می شود. معرفی این روش های تعمیر شرط انجام کار تعمیر بدون توقف تولید است.

برنامه ریزی تعمیر تجهیزات بر اساس موارد زیر است استانداردهای اساسی : دسته پیچیدگی تعمیر; واحد تعمیرات؛ طول دوره های تعمیرات اساسی و بازرسی ها.

زیر دسته دشواری به عنوان درجه پیچیدگی تعمیر واحد (واحد تجهیزات) درک می شود که به ویژگی های فنی و طراحی آن، ابعاد قطعات ماشینکاری شده، دقت ساخت آنها و ویژگی های تعمیر بستگی دارد.

واحد تعمیر - یک شاخص مشروط که هزینه های استاندارد برای تعمیر تجهیزات دسته اول پیچیدگی را مشخص می کند r ه. واحد پیچیدگی تعمیر قطعه مکانیکی پیچیدگی تعمیر تجهیزات مشروط است. تعمیرات اساسیکه در شرایط میانگین RMC 50 است ساعت، و در هر واحد پیچیدگی تعمیر قسمت الکتریکی تجهیزات - 12.5 ساعت. دسته پیچیدگی تعمیر تجهیزات با تعداد واحدهای پیچیدگی تعمیر اختصاص داده شده به این گروه تجهیزات تعیین می شود.

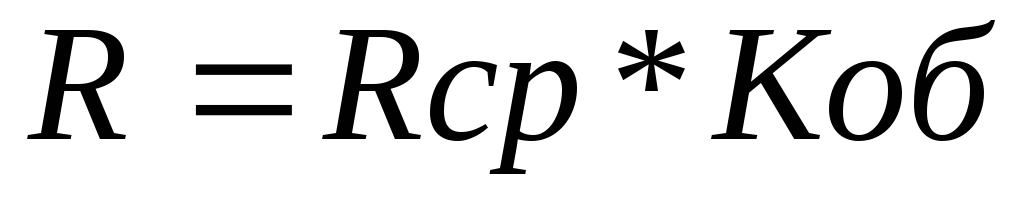

پیچیدگی تعمیرات و بازرسی در طول چرخه تعمیرات اساسی با تعداد و پیچیدگی تجهیزات نصب شده، مدت زمان و ساختار چرخه تعمیر، هنجارهای تایید شده هزینه های نیروی کار در هر واحد پیچیدگی تعمیر طبق فرمول محاسبه می شود:

جایی که تیرم زاگ- پیچیدگی کلی کار تعمیر و بازرسی؛

تیبه، تیبا، تیتی، تیدر باره- میزان شدت کار (هنجار زمان) یک واحد مرسوم سرمایه، تعمیرات متوسط، کوچک و بازرسی به ترتیب، normo-h;.

پبه، پبا، پتی، پدر باره- تعداد تعمیرات و بازرسی های عمده، متوسط و کوچک به ترتیب برای چرخه تعمیرات اساسی؛

آر – جمعواحدهای تعمیر، r.e.;

تی m.c. - مدت زمان چرخه تعمیرات اساسی

(7.2)

(7.2)

جایی که آر چهارشنبه - میانگین پیچیدگی تعمیر تجهیزات، r.u.

به در باره مجموع تجهیزات است.

زیر مدت چرخه تعمیرات اساسی به عنوان کوچکترین دوره عملکرد مکرر تجهیزات درک می شود که در طی آن همه انواع تعمیر و نگهداری و تعمیر به ترتیب تعیین شده مطابق با ساختار چرخه تعمیر انجام می شود، یعنی. دوره زمانی از نصب تجهیزات تا تعمیرات اساسی یا بین دو تعمیر معمولی.

زیر ساختار چرخه تعمیر به لیست و ترتیب کار بازرسی و تعمیر در دوره بین تعمیرات اساسی یا بین راه اندازی و اولین تعمیر اساسی اشاره دارد. این بستگی به هدف تکنولوژیکی تجهیزات، پیچیدگی و شرایط عملیاتی آن دارد.

مدت زمان چرخه تعمیرات اساسی با فرمول های زیر تعیین می شود:

جایی که تی آقای ، تی m.o- مدت زمان تعمیرات اساسی و دوره meoosmotrovogo به ترتیب.

برنامه تعمیر سالانه شامل انواع تعمیرات می باشد. ماهی که در آن تعمیر برنامه ریزی شده بعدی (بازرسی) باید انجام شود با اضافه کردن ماه تعمیر قبلی (تکمیل شده) کل مدت زمان تعمیرات اساسی (بین بازرسی) تعیین می شود. نوع ضربه فنی بعدی با توجه به ساختار چرخه تعمیر بسته به انواع ضربه های قبلی تعیین می شود.

بیشترین تأثیر مکانیزاسیون و اتوماسیون آماده سازی فنی تولید با ترکیب CAD، یک سیستم خودکار برای آماده سازی تکنولوژیک تولید (ASTPP)، یک سیستم کنترل فرآیند خودکار (APCS) در چارچوب یک سیستم کنترل تولید خودکار (APCS) به دست می آید. ). در این صورت، تسریع و بهبود سطح فنی طراحی و پیشرفتهای تکنولوژیکی تضمین میشود، فرآیند بهینه فنآوری انتخاب میشود، استفاده منطقی از ظرفیتهای تولید، منابع مادی و نیروی کار، بهبود کیفیت محصول و کلیه کارهای اقتصادی و اقتصادی انجام میشود. .

اما توسعه فرآیند تولید و فناوری همه چیز نیست. برای عملکرد عادی خط، باید از نگهداری و تامین عادی تمام اجزای لازم اطمینان حاصل کنیم.

برنامه ریزی نگهداری و تعمیرات

برای تولید اصلی نیز تامین مواد، محصولات نیمه تمام، انواع انرژی، ابزارآلات و حمل و نقل ضروری است. انجام همه این عملکردهای متنوع وظیفه بخش های کمکی شرکت است: تعمیر، ابزار، انرژی، حمل و نقل، انبار و غیره.

تولید و نگهداری جانبی در یک شرکت می تواند تا 50 درصد از کل کارگران را استخدام کند. از کل حجم کارهای کمکی و تعمیراتی، حمل و نقل و ذخیره سازی تقریباً 33٪، تعمیر و نگهداری دارایی های ثابت - 30٪، تعمیر و نگهداری ابزاری - 27، خدمات انرژی - 8 و سایر کارها - 12. بنابراین، تعمیر، انرژی، ابزار ، خدمات حمل و نقل و ذخیره سازی تقریباً 88 درصد از حجم کل این آثار را تشکیل می دهد. از سازماندهی مناسب و بهبود بیشتر آنها، تا حد زیادی افزایش راندمان نگهداری تولید در کل بستگی دارد.

تسهیلات تعمیر در شرکت ایجاد می شود تا از عملکرد منطقی دارایی های تولید ثابت آن با حداقل هزینه اطمینان حاصل شود. وظایف اصلی اقتصاد تعمیرات عبارتند از: نگهداری و تعمیر دارایی های تولید ثابت. نصب تجهیزات تازه به دست آمده یا تولید شده توسط شرکت؛ نوسازی تجهیزات عملیاتی؛ تولید قطعات یدکی و مجموعه (از جمله برای نوسازی تجهیزات)، سازماندهی ذخیره سازی آنها. برنامه ریزی کلیه کارهای تعمیر و نگهداری و همچنین توسعه اقدامات برای بهبود کارایی آنها. امکانات تعمیر این شرکت عبارتند از: بخش مکانیک ارشد، تعمیرگاه مکانیکی، تاسیسات روان کننده و امولسیون، انبارهای تجهیزات و قطعات یدکی. خدمات تعمیرات مغازه در مغازه ها به سرپرستی مکانیک مغازه سازماندهی می شود. دپارتمان ارشد مکانیک دارای زیرمجموعه های زیر است: دفتر طراحی و فناوری که تمام موارد لازم را آماده می کند. مستندات فنیتعمیر، نوسازی و نگهداری تجهیزات؛ دفتر برنامه ریزی و تولید که به برنامه ریزی و اعزام کار تعمیرگاه ها و همچنین آماده سازی مواد برای کار تعمیر مشغول است. دفتر نگهداری پیشگیرانه (PPR)، که مدیریت و کنترل کلی بر انطباق با سیستم PPR در شرکت را فراهم می کند. تاسیسات تعمیر توسط مکانیک ارشد، زیر نظر مهندس ارشد شرکت مدیریت می شود.

در حین کار، بخش های جداگانه ماشین ها و تجهیزات در معرض سایش قرار می گیرند. بازیابی ظرفیت کاری و خواص عملیاتی آنها با تعمیر، بهره برداری و نگهداری تجهیزات حاصل می شود. مبنای این امر در شرکت های صنعتی، سیستم نگهداری و تعمیر دارایی های ثابت است که مجموعه ای از مقررات، وسایل، تصمیمات سازمانی مرتبط با هم با هدف حفظ و بازیابی کیفیت ماشین آلات، سازوکارها، سازه ها، ساختمان ها و سایر عناصر کارآمد است. دارایی های ثابت.

شکل اصلی سیستم نگهداری و تعمیر تجهیزات در شرکت های صنعتی، سیستم نگهداری پیشگیرانه تجهیزات (PPR) است. سیستم PPR به عنوان مجموعه ای از فعالیت های برنامه ریزی شده برای مراقبت، نظارت و تعمیر تجهیزات درک می شود. تعمیر و نگهداری تجهیزات تحت سیستم PPR شامل: تعمیر و نگهداری تجهیزات، تعمیرات اساسی، عملیات تعمیر دوره ای می باشد. تعمیر و نگهداری تجهیزات شامل رعایت قوانین است عملیات فنی، حفظ نظم در محیط کار، تمیز کردن و روغن کاری سطوح کار. مستقیماً توسط کارگران تولیدی که به واحدهای تحت کنترل استادان تولید خدمات می دهند انجام می شود. تعمیر و نگهداری بین تعمیر شامل نظارت بر وضعیت تجهیزات، اجرای قوانین عملیاتی توسط قوانین عملیاتی، تنظیم به موقع مکانیسم ها و از بین بردن نقص های جزئی است. این کار توسط کارگران خدمات تعمیر کار بدون توقف تجهیزات - در زمان استراحت ناهار، شیفت های غیر کاری و غیره انجام می شود. عملیات تعمیرات دوره ای شامل شستشوی تجهیزات، تعویض روغن در سیستم های روانکاری، بررسی دقیق تجهیزات، بازرسی ها و تعمیرات برنامه ریزی شده - جاری، متوسط و تعمیرات اساسی است. این عملیات توسط پرسنل تعمیرات شرکت طبق یک برنامه از پیش تعیین شده انجام می شود. همه تجهیزات به عنوان یک عملیات مستقل در معرض شستشو قرار نمی گیرند، بلکه فقط تجهیزاتی که در شرایط گرد و غبار و آلودگی زیاد کار می کنند، به عنوان مثال، تجهیزات ریخته گری، تجهیزات تولید. محصولات غذایی. تعویض روغن در کلیه سیستم های روغن کاری با سیستم های روانکاری متمرکز و سایر سیستم های روغن کاری بر اساس یک برنامه زمانی خاص مرتبط با برنامه زمان بندی تعمیرات برنامه ریزی شده انجام می شود. تمام تجهیزات پس از تعمیر برنامه ریزی شده بعدی از نظر دقت بررسی می شوند. به طور جداگانه، طبق یک برنامه خاص، تمام تجهیزات دقیق به طور دوره ای بررسی می شوند. تست دقت شامل شناسایی انطباق قابلیت های واقعی واحد با دقت مورد نیاز عملیات آن است. این عملیات توسط کنترلر OTK و با کمک یک تعمیرکار انجام می شود.

کلیه تجهیزات به صورت دوره ای بازرسی می شوند. وظیفه آنها شناسایی درجه سایش قطعات، تنظیم مکانیسم های فردی، رفع نقص های جزئی و جایگزینی بست های فرسوده یا گم شده است. هنگام بازرسی تجهیزات، محدوده تعمیرات پیش رو و زمان اجرای آن نیز مشخص می شود. تعمیر فعلی کوچکترین نوع تعمیر برنامه ریزی شده است که برای اطمینان یا بازیابی عملکرد واحد انجام می شود. این شامل جداسازی جزئی دستگاه، تعویض یا ترمیم اجزا و قطعات جداگانه آن، تعمیر قطعات غیر قابل تعویض است.

میانگین تعمیر با تعمیر فعلی با مقدار زیادی کار و تعداد قطعات فرسوده برای تعویض متفاوت است.

تعمیرات اساسی - بازسازی کامل یا نزدیک به کامل منبع واحد با جایگزینی (ترمیم) هر یک از قطعات آن، از جمله موارد اساسی. بنابراین، وظیفه یک تعمیر اساسی این است که واحد را به حالتی برساند که به طور کامل هدف، کلاس دقت و عملکرد آن را برآورده کند. سیستمهای PPR پیشرونده تنها از اجرای دو نوع تعمیر برنامهریزیشده در طول چرخه تعمیر - جاری و سرمایه، یعنی. بدون تعمیر اساسی در عین حال، تعمیرات اساسی اغلب با ارتقاء تجهیزات همراه است. بسته به میزان تمرکز کار تعمیر، سه شکل از سازماندهی آنها متمایز می شود: متمرکز، غیر متمرکز و مختلط. تعمیر متمرکز فراهم می کند که انواع تعمیرات و تعمیرات اساسی توسط نیروهای تعمیرگاه مکانیکی زیر مجموعه مکانیک ارشد شرکت، غیرمتمرکز - توسط کارگاه ها انجام می شود. خدمات تعمیرزیر نظر مکانیک مغازه شکل مختلط سازمان تعمیرات بر اساس ترکیبات مختلفی از اشکال متمرکز و غیرمتمرکز است. در بسیاری از موارد، فرم مختلط امکان اجرای انواع عملیات تعمیر و نگهداری تعمیرات اساسی، به جز تعمیرات اساسی، توسط خدمات تعمیر کارگاهی را فراهم می کند، همانطور که در سیستم غیرمتمرکز وجود دارد. تعمیرات اساسی توسط تعمیرگاه مکانیکی انجام می شود.