Organisation der Instandhaltung der Hauptproduktion. Wartungs- und Reparaturplanung

Produktionswartungskonzept

Der normale Ablauf des Produktionsprozesses kann nur unter der Bedingung einer ununterbrochenen Versorgung mit Materialien, Knüppeln, Werkzeugen, Ausrüstungen, Energie, Brennstoffen und Einstellungen erfolgen. Wartung der Ausrüstung in einwandfreiem Zustand usw.

Der Komplex dieser Arbeiten bildet das Konzept der technischen Instandhaltung der Produktion oder der Produktionsinfrastruktur. Die technische Instandhaltung der Produktion ist ein wesentlicher und wichtiger Bestandteil des Service-Systems des gesamten Produktionsprozesses.

Die Aufrechterhaltung der Produktion umfasst Funktionen zur Sicherstellung des technischen Zustands (Bereitschaft) der Produktionsmittel und der Bewegung von Arbeitsgegenständen im Produktionsprozess (Herstellung von Produkten). Für die Instandhaltung der wichtigsten produktionstechnischen Anlagen stehen eine ganze Reihe von sogenannten Hilfsdiensten oder Betrieben zur Verfügung:

reparatur, Werkzeug, Energie, Transport, Lagerung und Lager, etc.

Die Zusammensetzung und der Umfang dieser Unternehmen werden von den Merkmalen der Hauptproduktion, der Art und Größe des Unternehmens und seinen Produktionsbeziehungen bestimmt.

Werkzeugservices und Werkstätten des Werks müssen rechtzeitig die Produktion hochwertiger Werkzeuge und Geräte mit minimalen Kosten für deren Herstellung und Betrieb sicherstellen. Die Einführung fortschrittlicher Technologien, die Mechanisierung arbeitsintensiver Tätigkeiten, die Verbesserung der Produktqualität und die Senkung ihrer Kosten hängen weitgehend von der Arbeit der Werkstätten und Dienstleistungen ab.

Werkstätten und Anlagendienste stellen durch Reparatur und Modernisierung den Betriebszustand der Prozessanlagen sicher. Eine qualitativ hochwertige Reparatur von Geräten verlängert die Lebensdauer, reduziert Ausfallzeiten und steigert die Gesamteffizienz des Unternehmens erheblich.

Energieworkshops und -dienstleistungen versorgen das Unternehmen mit Energie aller Art und organisieren dessen rationelle Nutzung. Die Arbeit dieser Werkstätten und Dienstleistungen trägt zum Wachstum der Energieversorgung der Arbeitskräfte und zur Entwicklung fortschrittlicher technologischer Prozesse auf der Grundlage des Energieverbrauchs bei.

Transport-, Versorgungs- und Lagereinrichtungen und -dienstleistungen gewährleisten die rechtzeitige und vollständige Bereitstellung aller materiellen Ressourcen, ihre Lagerung und Bewegung im Produktionsprozess. Der Rhythmus des Produktionsprozesses und der sparsame Umgang mit materiellen Ressourcen hängen von ihrer Arbeit ab.

Alle diese Werkstätten und Dienstleistungen sind nicht direkt an der Erstellung der Hauptprodukte der Anlage beteiligt, aber ihre Aktivitäten tragen zum normalen Betrieb der Hauptwerkstätten bei.

Gegenwärtig werden in den meisten technischen Anlagen die gesamten Wartungsarbeiten von den Unternehmen selbst durchgeführt, was zu hohen unrationalen Kosten führt. Verteilung von Geldern, Ausrüstung, Arbeitskräften usw. Die Zersplitterung der Hilfsdienste und der geringe Grad ihrer Spezialisierung verhindern die Schaffung einer angemessenen technischen Grundlage und fortschrittlicher Formen der Organisation von Hilfsdiensten.

Für Nebenproduktionen sind ein und charakteristisch. Produktionsarten in kleinem Maßstab mit erheblichen manuellen Arbeitskosten und hergestellte Produkte sind viel teurer und von geringerer Qualität als in spezialisierten Unternehmen.

Die Herstellung bestimmter Arten von Werkzeugen und Ersatzteilen in den Werkzeug- und Werkstätten von Maschinenbauwerken ist zwei- bis dreimal so teuer wie in den Fabriken der Werkzeugmaschinenindustrie, und die Kosten für größere Reparaturen übersteigen häufig die Kosten für neue Geräte.

Die Unterschätzung der Rolle der landwirtschaftlichen Hilfsbetriebe hat zu einer erheblichen Lücke im technischen Stand und in der Organisation der Primär- und Hilfsproduktion geführt. In Hilfswerkstätten und in Bereichen herrschen ineffiziente Geräte und Technologien, ein geringer Grad an Mechanisierung der Arbeit, Mängel bei der Planung, Rationierung, Vergütung usw. vor.

Dabei ist zu berücksichtigen, dass die Besonderheiten der Instandhaltungsarbeiten in der Produktion in vielen Fällen die Mechanisierung und Regelung erschweren. All dies führte zu einer hohen Zahl von Hilfskräften, die mehr als 50% der Gesamtzahl der Arbeitnehmer in Maschinenbauunternehmen ausmachten, während diese Zahl in einigen Industrieländern halb so hoch ist.

Zum Beispiel beträgt die Anzahl der Reparaturarbeiter in den USA 5 und in unserem Land etwa 15%. Transportarbeiter - 8 bzw. 17%. Dieser Unterschied ist hauptsächlich auf die unterschiedliche Spezialisierung und Mechanisierung der Arbeiten zur technischen Instandhaltung der Produktion zurückzuführen. In den USA werden die meisten Wartungsarbeiten von spezialisierten Firmen durchgeführt, und viele Maschinenbauunternehmen haben keine eigenen Serviceeinrichtungen.

Laut Goskomstat wurden in der Volkswirtschaft unseres Landes nur 25% des Instruments bei spezialisierten Unternehmen hergestellt, während in den USA rund 65% des Instruments von spezialisierten Firmen hergestellt wurden. Es ist zu beachten, dass in den USA 88% der Maschinenbauunternehmen keine eigenen Werkzeuggeschäfte haben und nebenbei alle Werkzeuge erwerben.

Übermäßige Zersplitterung der Instandhaltung verursachte eine erhebliche Lücke im Mechanisierungsgrad der Haupt- und Nebenproduktion. Also in der Hilfsproduktion (Instandhaltung) beträgt das Volumen der maschinellen Arbeit ungefähr 28%, manuell - 72%; In der Hauptproduktion ist dieses Verhältnis umgekehrt.

Der geringe Mechanisierungsgrad der Hilfsarbeiten verringert letztendlich die Effizienz des Einsatzes neuer Geräte in der Hauptproduktion. Beispielsweise sind in vielen Unternehmen 2/3 aller Arbeitszeitverluste auf unbefriedigende Arbeit von Hilfsdiensten zurückzuführen.

In Support-Workshops werden nicht immer die erforderlichen Produktionsflächen und -ausrüstungen, Fachkräfte, knappe Materialien, Anreizmittel usw. bereitgestellt. Es kommt häufig vor, dass Hilfswerkstätten, insbesondere Reparatur- und Instrumentenwerkstätten, zu 30-40% mit der Arbeit der Haupt- und Versuchsproduktion belastet sind, was die funktionellen Aktivitäten dieser Werkstätten tatsächlich stört und es nicht ermöglicht, eine vorbeugende und geregelte Instandhaltung der Produktion zu organisieren. Die Verbesserung der technischen Ausrüstung der Unternehmen, die Mechanisierung und die Automatisierung der Hauptproduktion erfordern eine radikale Verbesserung der Technologie und die Organisation der Hilfsarbeiten, um sie näher an das Niveau der Hauptproduktion heranzuführen.

Eine Erhöhung des technischen Produktionsniveaus führt zu inhaltlichen Änderungen der Hilfswerke und erhöht deren Rolle im Produktionsprozess. Durch die Erhöhung der Kontinuität der Produktionsprozesse und die Einführung integrierter Mechanisierungs- und Automatisierungssysteme wird der Arbeitsumfang der Hilfskräfte erheblich erweitert.

Gleichzeitig nimmt die Komplexität der Wartungsarbeiten zu, die durch bauliche Veränderungen der Ausrüstung, Konzentration der technologischen Abläufe, Einsatz komplexer Steuerungssysteme usw. verursacht werden.

Durch die Änderung der Rolle und des Inhalts von Servicefunktionen werden diese von sekundären (Hilfs-) zu definierenden Funktionen und erfordern einen neuen Ansatz für die Formen und Methoden der technischen Instandhaltung der Produktion. Dies gab wiederum die Notwendigkeit der Ausbildung eines neuen Mitarbeitertyps mit einem breiten Profil vor, der in einem Beruf Funktionen im Zusammenhang mit der Wartung der gesamten Einrichtung kombiniert, d. H. Funktionen eines Handwerkers, Handwerkers, Elektrikers usw.

Bei der Wartung von Robotern, CNC-Werkzeugmaschinen und GPS sollte der Ausbildungsstand des Servicepersonals nicht unter dem des Technikers oder Ingenieurs liegen.

Komplexe mechanisierte Abschnitte und Werkstätten werden in der Regel von genau diesem Personal bedient. Während des Wachstums der technischen Ausrüstung der Produktion wird der Anteil des Servicepersonals (Einrichter, Reparaturarbeiter, Elektriker) zunehmen, aber die Gesamtzahl der Arbeitnehmer sollte aufgrund von Maschinenbedienern, Steuerungen, Transport- und Lagerarbeitern usw. abnehmen.

Die Instandhaltung sollte als Teil eines einzigen Produktionsprozesses betrachtet werden, und die Instandhaltungsarbeiten sollten mit der Technologie der direkten Herstellung von Produkten auf der Grundlage einer einzigen integrierten Technologie des gesamten Produktionsprozesses verknüpft werden. Alle Haupt- und Nebentätigkeiten des Produktionsprozesses unterliegen der technologischen Entwicklung und Normung und werden in einem einzigen technologischen Produktionsprozess gleichwertig.

Dies kann nur auf der Grundlage einer klaren Arbeitsvorschrift für alle Funktionen der technischen Instandhaltung der Produktion gewährleistet werden. Die Verordnung beinhaltet die Festlegung eines bestimmten Verfahrens für die Wahrnehmung funktionaler Aufgaben durch die rationelle zeitliche und volumenmäßige Verteilung der Arbeit auf die ausübenden Künstler in der festgelegten Reihenfolge.

Im Rahmen der Leistungsregulierung wird eine technologische, normative und organisatorisch-methodische Dokumentation entwickelt, auf deren Grundlage die Leistungsfunktionen mit dem Modus und den Zeitplänen der Hauptproduktionseinheiten verknüpft werden.

Die entscheidende Rolle bei der Verbesserung des gesamten Systems der technischen Instandhaltung der Produktion liegt in der weiteren Zentralisierung und Spezialisierung homogener Servicefunktionen. In den letzten Jahren hat es eine Tendenz gegeben, eine Anzahl von Produktionsdienstfunktionen zu industrialisieren, d.h. zu ihrer Zentralisierung auf der Ebene einzelner Industrien oder der Volkswirtschaft unter Verwendung der entsprechenden organisatorischen und technischen Grundlagen.

Also Für die Reparatur von Geräten und Instrumenten wurden Verbände gegründet, für die Herstellung von Werkzeugen funktionieren Werkzeugfabriken. In solchen Werken werden häufig fortschrittliche Technologien und Inline-Methoden zur Arbeitsorganisation eingesetzt, um Kostensenkung und Qualitätsverbesserung zu gewährleisten.

Es gibt auch eine Zentralisierung der Verkehrsdienste durch die Schaffung großer Fahrzeugflotten.

Der größte Effekt wurde bei der Zentralisierung der Energieversorgung von Unternehmen durch die Schaffung von Kreis- und Ringenergiesystemen erzielt.

Die Kapazitäten dieser Verbände können jedoch noch nicht die Anforderungen aller Ingenieurunternehmen erfüllen, und der überwiegende Teil der Wartungsarbeiten muss von den Unternehmen selbst durchgeführt werden. Die Leitbetriebe sollten große Werkstätten und Höfe für die wichtigsten Servicefunktionen einrichten. In solchen Werkstätten sollten Spezialausrüstung, fortschrittliche Technologie und Ausrüstung verwendet werden, Bedingungen für die Mechanisierung der Arbeit, eine solide Planung und Regulierung der Arbeiten zur Aufrechterhaltung der Produktion sollten geschaffen werden.

Im Allgemeinen sollte das Service-System darauf abzielen, die Effizienz der Produktion zu verbessern - die maximale Verkürzung der Dauer des Produktionszyklus bei minimalen Kosten für die Durchführung von Wartungsarbeiten.

Die Werkzeugwirtschaft nimmt im Instandhaltungssystem für die Produktion eine führende Position ein. Das moderne technische und organisatorische Niveau des Maschinenbaus wird durch die hohe Ausstattung seiner Modelle, Matrizen, Formen, Geräte, Schneid-, Mess- und Hilfswerkzeuge und -instrumente bestimmt, die zu einer gemeinsamen technologischen Ausstattung kombiniert werden.

Große Produktionsverbände (Unternehmen) verwenden Hunderttausende verschiedener Arten von Werkzeugen und anderen technologischen Geräten. Die wichtigsten Indikatoren für die Arbeit des Unternehmens: Produktivität, Qualität und Produktionskosten sowie der Rhythmus der Produktion hängen direkt vom Grad der Perfektion, der Pünktlichkeit der Auftragserteilung und der Höhe der Werkzeugkosten ab.

Die Kosten für Werkzeuge und andere Ausrüstungsgegenstände in der Massenproduktion betragen 25-30%, in Serie 10-15%, in kleinem Maßstab und einzeln - bis zu 5% der Ausrüstungskosten, und ihr Anteil an den Produktionskosten beträgt jeweils 8-15%, 6-8 und 1,5-4%.

Von besonderer Bedeutung ist die Instrumentenökonomie im Kontext des hohen technologischen Fortschritts. Die Kosten für die Entwicklung und Herstellung spezieller Ausrüstungstypen betragen 60% der Gesamtkosten für die Vorbereitung der Produktion neuer Produkttypen.

Angesichts der großen Bedeutung sowie der Besonderheiten und Komplexität der Organisation der Herstellung und Beschaffung von Werkzeugen werden in allen Maschinenbauwerken Werkzeugdienstleistungen geschaffen, die mit folgenden Aufgaben betraut sind: Ermittlung des Bedarfs und der Planungsausrüstung für Unternehmen; Rationierung des Geräteverbrauchs und Beibehaltung der erforderlichen Bestandsgröße; Bereitstellung von gekaufter Ausrüstung für Unternehmen und Organisation der eigenen Produktion von leistungsstarker und effizienter Ausrüstung;

ausstattung der Arbeitsplätze, Organisation des rationellen Betriebs und der Wiederherstellung; Bilanzierung und Analyse der Wirksamkeit des Einsatzes von technologischen Geräten.

Mit der Entwicklung der Instrumentenindustrie sollte in Zukunft die Werkzeugherstellung und die Verantwortung für deren technisches Niveau an spezialisierte Fabriken in dieser Branche gehen, und die instrumentellen Einrichtungen von Maschinenbauwerken werden hauptsächlich die Funktion der Organisation des rationellen Einsatzes des Werkzeugs übernehmen (Planung) Bedarf, Beschaffung, Lagerung, Arbeitsplatzsicherheit, Schärfen, Reparatur, Kontrolle).

Die Organisations- und Produktionsstruktur der Instrumentenökonomie wird durch ihre Aufgaben und die Art der Produktion bestimmt und setzt sich aus Fabrik- und Werkstatteinheiten zusammen, die mit der Konstruktion, Herstellung, Beschaffung und dem Betrieb des Werkzeugs befasst sind.

Werksweite Bereiche sind die Instrumentenabteilung (Management), Werkzeugwerkstätten, das zentrale Werkzeugdepot (CIS) und Messlabore. Zu den Werkstatteinheiten gehören Werkstattbüros (IIR), Werkzeugverteilerkammern (KFMs) sowie Werkzeugreparatur- und -reparaturwerkstätten.

Die meisten technischen Anlagen zeichnen sich durch eine ausgeprägte Dualität des Managements aus, d.h. Zentralisierte Herstellung des Werkzeugs und dessen dezentrale Verwendung (Betrieb). Eine solche Praxis, die ein zentrales Design, die Vorbereitung der Produktion, die Planung und die Herstellung eines Werkzeugs vorsieht, kann seinen rationellen Betrieb nicht gewährleisten, da diese Funktion normalerweise in Produktionswerkstätten ausgeführt wird.

Im Maßstab einzelner Maschinenbauwerke sollte die Zentralisierung der Werkzeugwirtschaft sowohl die Herstellung als auch den Betrieb des Werkzeugs unter Anleitung der Werkzeugabteilung umfassen.

Die zentralisierte Werkzeugfarm des Werks umfasst Werkzeuggeschäfte, die nur mit der Herstellung eines neuen Werkzeugs befasst sind, und eine Werkzeugwerkstatt, in der alle Werksabteilungen für den Betrieb des Werkzeugs zusammengefasst sind. Alle IIR- und KFM-Produktionswerkstätten sind direkt der Betriebswerkstatt unterstellt, die den Produktionswerkstätten alle Arten von Werkzeugen und Ausrüstungen zur Verfügung stellt, einschließlich Beschaffung, Lagerung, Lieferung an Arbeitsplätze, Reparatur, Außerbetriebnahme und Überwachung des Werkzeugbetriebs. Ein Beispiel für eine solche Zentralisierung kann die ZIL-Werkzeugfarm sein, in der die Organisation der Betriebswerkstatt (Nr. 2) eine Reduzierung des gesamten Werkzeugverbrauchs um 20% sicherstellte.

Die Struktur der Werkzeugwerkstätten wird durch Spezialisierung und Produktionsvolumen bestimmt. In großen Fabriken kann es fachspezifische Workshops geben, in kleinen Fabriken einen Workshop, der Fach, Technologie und Beschaffung umfasst. Hilfs- und Servicebereiche.

Die technische Basis der instrumentellen Ökonomie umfasst die Entwicklung der erforderlichen Kapazitäten, die Einführung fortschrittlicher Ausrüstungstypen und fortschrittlicher Technologien, die Verbesserung der technologischen Ausbildung durch maximale Standardisierung und Vereinheitlichung von Werkzeugen und Ausrüstung sowie die Suche nach neuen Materialien.

Der Ausbau der Kapazitäten der bestehenden Werkzeugwerkstätten ist auf dem Weg, das spezifische Gewicht der Geräte, den Platz und die Anzahl der Beschäftigten zu erhöhen. Insgesamt konzentrieren sich im Maschinenbau 6 bis 10% der Flotte spanender Werkzeugmaschinen, etwa 5% der Produktionsflächen und bis zu 8% der Beschäftigten auf Werkzeuggeschäfte.

Die Struktur des Werkzeugmaschinenparks der Werkzeugwerke und die eingesetzte Technologie ermöglichen es in vielen Maschinenbauwerken nicht, qualitativ hochwertige und kostengünstige Werkzeuge herzustellen. Der Anteil an Spezialgeräten ist unzureichend, es gibt eine erhebliche Menge an veralteten Geräten. Aufgrund der unzureichenden Kapazität spezialisierter Unternehmen der Werkzeugmaschinenindustrie entwickeln Maschinenbaubetriebe ihre eigenen Werkzeuggrundlagen und konzentrieren sich dabei auf die vollständige Autarkie von Werkzeugen und Ausrüstungen.

Gegenwärtig erhält der Maschinenbau von der Werkzeugindustrie etwa 10-15% des Gesamtbedarfs an Werkzeugen und ist gezwungen, bis zu 90% des Werkzeugs in eigenen Werkzeuggeschäften zu produzieren. In Zukunft sollte sich dieses Verhältnis zugunsten der Werkzeugindustrie ändern.

Klassifizierung und Indexierung systematisieren das riesige Werkzeugspektrum und schaffen die notwendigen Voraussetzungen, um das gesamte Werkzeugmanagementsystem für die Produktion zu rationalisieren.

Die Klassifizierung erleichtert die Planung, Abrechnung, Lagerung von Werkzeugen und schafft die Möglichkeit zur Einführung eines automatisierten Steuerungssystems in der Werkzeugfarm. Die Klassifizierung bezieht sich auf die Gruppierung und anschließende Trennung der gesamten Werkzeug- und Zubehörvielfalt nach ihren typischen Merkmalen in Übereinstimmung mit den produktionstechnischen Zweck- und Konstruktionsmerkmalen.

Das Werkzeug ist je nach Verwendungszweck in Standard (normal) und Spezial unterteilt.

Ein Allzweckwerkzeug, d.h. zahlreiche Operationen bei der Herstellung verschiedener Produkte durchzuführen. Es wird hauptsächlich in spezialisierten Werkzeugmühlen nach den geltenden Normen hergestellt.

Ein spezielles Werkzeug wird zur Durchführung einer bestimmten Operation verwendet, es wird hauptsächlich in Instrumentenwerkstätten von Maschinenbauwerken hergestellt und ist nicht Gegenstand der Normung.

In der Praxis des Maschinenbaus wird das Dezimalsystem der Klassifikation und Indexierung verwendet. Abteilungsübergreifende Normen haben ein Dezimalsystem zur Klassifizierung eines Instruments und ein digitales Indexsystem festgelegt.

Das gesamte Tool ist in acht Kategorien unterteilt, von denen die ersten vier ein operationelles und konstruktives Merkmal darstellen: Gruppen, Untergruppen, Typen und Sorten. Die restlichen vier Ziffern sind die Seriennummer des Spezialwerkzeugs oder der Standardgerätegröße.

Jede Kategorie der Klassifizierungsgruppe enthält zehn Ziffern von 0 bis 9, die die entsprechenden Merkmale des Werkzeugs bestimmen. Somit ist das gesamte Werkzeug in 10 Gruppen unterteilt (z. B. Messen, Schneiden usw.). Die Schneidwerkzeuggruppe ist wiederum in zehn Untergruppen unterteilt (z. B. Schneiden, Fräsen, Bohren usw.). Die Untergruppe des Fräswerkzeugs enthält zehn Typen usw.

Basierend auf der Klassifizierung wird das Werkzeug indiziert, d.h. Zuordnung einer Standardbezeichnung zu jeder Werkzeuggröße - ein Index (Code). Der Index stellt eine Reihe von Ziffern dar, die in der Reihenfolge der Klassifizierungsziffern angeordnet sind: Die erste Ziffer steht für eine Gruppe, die zweite für eine Untergruppe, die dritte für eine Ansicht usw. Beispielsweise hat eine dreiseitige Vollscheibenmühle aus Schnellarbeitsstahl den Code 2240-0002-P-18. Der Index ist in der Karte des entsprechenden Instruments festgelegt -

Die Klassifizierung schafft neben der Systematisierung echte Voraussetzungen für die Reduzierung der Multinomenklatur des Instruments durch Standardisierung. Unter Normung versteht man eine sinnvolle Reduzierung der konstruktiven und maßlichen Vielfalt eines Werkzeugs und anderer Geräte bei gleichzeitiger Erweiterung ihrer Einsatzbereiche. Die Praxis zeigt, dass rund 80% der Sonderwerkzeuge (Gewindebohrer, Fräser, Bohrer) standardisiert und in eine Spezialfertigung überführt werden können. Die Standardisierung von universellen vorgefertigten Geräten (USP) und universellen Einstellgeräten (UNP) ist besonders effektiv, wenn anstelle von Spezialgeräten ein Satz standardisierter austauschbarer Elemente erstellt wird, mit denen Sie wiederholt verschiedene Gerätekombinationen aus vorgefertigten Elementen zusammensetzen können.

Die Verwendung eines standardisierten Werkzeugs reduziert den Produktionszyklus, den Arbeitsaufwand sowie die Werkzeug- und Werkzeugkosten erheblich.

Der Mindestbestand ist eine Versicherung und wird nur verwendet, wenn sich der Eingang der nächsten Charge der Bestellung verzögert. Das Auftragslos wird wie der Carry Stock im KFM geändert.

In kleinen Fabriken und Einzelfabriken wird ein maßgeschneidertes Planungssystem * angewendet, das darin besteht, dass in der Regel einmal im Monat alle erforderlichen Werkzeuge gleichzeitig bestellt werden. Zukünftig müssen separate dringende Aufträge separat erteilt werden.

Dieses System ist weniger zuverlässig als das „Maximum-Mini-Minimum“ -System, führt jedoch bei ständiger Änderung der Produktpalette der Hauptproduktion nicht zu unnötigen und übermäßigen Werkzeugbeständen in der GUS.

Basierend auf Berechnungen des Werkzeugbedarfs und unter Berücksichtigung der Produktionsprogramme der Werkstätten werden Grenzwerte (jährlich, vierteljährlich, monatlich) für den Erhalt und Verbrauch von Werkzeugen für jede Werkstatt festgelegt.

Die letzte Phase der Bedarfsplanung besteht darin, die Bezugsquellen sowohl aufgrund externer Einnahmen als auch aufgrund unserer eigenen Produktion zu ermitteln, indem das Produktionsprogramm für die Werkzeugwerkstatt erstellt wird.

Die Organisation des Werkzeugbetriebs ist die Hauptaufgabe der Werkzeugwirtschaft und umfasst folgende Funktionen:

- Organisation der Arbeit der GUS- und Instrumentenspender-Vorratskammern; Bereitstellung von Werkzeugen für Arbeitsplätze;

- Organisation des Schärfens, der Reparatur und der Wiederherstellung des Werkzeugs;

- technische Überwachung.

Alle Arbeiten an der Bedienung des Werkzeugs sollten zentral in einer speziellen Werkstatt durchgeführt werden.

Das Central Tool Depot (CIS) akzeptiert, prüft, speichert, gibt aus und zeichnet die Bewegung des Werkzeugs auf. Das gesamte Tool geht in die GUS und wird dort der Abnahmekontrolle und -gestaltung unterzogen.

Während der Lagerung befindet sich das normalisierte Werkzeug nach Größe und das spezielle - nach den Produkten, Teilen und Vorgängen, für die es bestimmt ist. Die Bereiche der Annahme, Lagerung und Auslieferung des Werkzeugs sind mit speziellen Hubfahrzeugen, Gestellen, Tablaren usw. ausgestattet. Die Übergabe des Werkzeugs an den Betrieb erfolgt nur über die Instrumentenspender der Werkstätten innerhalb der von ihr festgelegten Grenzen. Die Abrechnung im zentralen Werkzeuglager erfolgt nach den Karten, die den Namen, den Index, die festgelegten Standards für das "Maximum-Minimum" -System und die Bewegung des Werkzeugs angeben.

Werkzeugspender-Vorratskammern (KFM) befinden sich in Produktionswerkstätten und stellen die ununterbrochene Versorgung der Arbeitsplätze mit den erforderlichen Werkzeugen und deren Lagerung sicher. Das Verfahren zum Speichern und Erfassen von Werkzeugbewegungen in KFM ist im Grunde dasselbe wie in der GUS. Ein charakteristisches Merkmal der Organisation von KFM ist Es besteht eine direkte und aktive Verbindung zu Arbeitsplätzen.

Die Organisation der Wartung von Arbeitsplätzen mit einem Werkzeug sollte eine rechtzeitige und vollständige Lieferung, einen minimalen Zeitaufwand für den Erhalt und Austausch sowie eine einfache und übersichtliche Abrechnung des Werkzeugs an Arbeitsplätzen gewährleisten.

In der Massenproduktion und der automatisierten Produktion sollte das Werkzeug durch technologische Betriebssätze an die Arbeitsplätze geliefert werden. In diesem Fall wird bei zentraler Zustellung des Werkzeugs durch Fachkräfte das verschlissene Werkzeug entsprechend seiner Haltbarkeit zwangsweise ausgetauscht.

Die zentralisierte (aktive) Zustellung stimmt den inst-1-Zimmerservice mit dem Betriebsablauf der Produktion überein, reduziert den Werkzeugverbrauch und den Lagerbestand an den Arbeitsplätzen und verringert die Ausfallzeiten für Geräte und Mitarbeiter.

In der Massenproduktion wird das Werkzeug in Übereinstimmung mit den Kommissionier- und Betriebskarten zu dem Zeitpunkt an den Arbeitsplätzen geliefert, zu dem die Verarbeitung jeder Partie von Teilen beginnt. Die Auswahl des Werkzeugkastens erfolgt nach schichttäglichen Aufgaben und die Abgabe an den Arbeitsplatz erfolgt nach Anweisung des Kapitäns durch die KFM.

In den Fabriken der Kleinserien- und Einzelfertigung, bei der Herstellung normalisierter Teile und beim Einsatz der Chargenverarbeitungstechnik wird eine komplette Werkzeuglieferung eingesetzt, in anderen Fällen erhalten die Arbeiter selbst das notwendige Werkzeug.

Ein dezentrales (passives) Liefersystem ist mit großen Arbeitszeitverlusten und einem unwirtschaftlichen Einsatz des Werkzeugs verbunden.

Die Abrechnung der Ausgabe eines Werkzeugs erfolgt auf verschiedene Arten: Ein Werkzeug für den Dauereinsatz wird im Instrumentenbuch eines Arbeitnehmers erfasst, ein Werkzeug für den einmaligen oder vorübergehenden Gebrauch wird auf Werkzeugmarken für den Empfang auf Kommissionier- und Bedienkarten usw. ausgegeben.

Die Organisation des Werkzeugschärfens richtet sich nach der Art der Herstellung. In Massenproduktionsbetrieben gibt es ein zentrales Schleifsystem, mit dem die Wiederherstellung der Schnitteigenschaften eines Werkzeugs durch Werkzeugschleifer auf Spezialgeräten mit Standardtechnologie in Schleifabteilungen organisiert werden kann. In jedem Workshop werden Schärfabteilungen eingerichtet, die je nach Nomenklatur und Menge des Werkzeugs sowie dem Ort des Workshops zu einer Gruppe von Workshops wechseln. Zentrales Schärfen ist mit einem erzwungenen Werkzeugwechsel verbunden, hat die gleichen Vorteile und bietet darüber hinaus eine hohe Schärfqualität und eine längere Standzeit. In der Kleinserienfertigung überwiegt das dezentrale Schärfen, wenn der Werker das Werkzeug selbst schleift, was mit einem erhöhten Werkzeugverbrauch und einem Arbeitszeitverlust einhergeht.

Die Reparatur des Werkzeugs erfolgt in den Reparatur- und Werkzeugwerkstätten der Produktionshallen oder in Werkzeugwerkstätten. Die Reparatur von Werkzeugen und komplexen Vorrichtungen erfolgt nach dem System der vorbeugenden Wartung des Werkzeugs, ähnlich wie die Reparatur von Geräten.

Ein Werkzeug für den Massengebrauch kann nach vollständiger Abnutzung wiederhergestellt werden - entweder in seiner ursprünglichen Größe für den vorgesehenen Zweck oder zum Ändern in kleinere Größen für den gleichen Zweck oder als Rohling für die Herstellung anderer Standardgrößen. Für die Restaurierung werden verschiedene Methoden angewendet - Nachschleifen, Metallisieren, Verchromen, Auftragen von Hartlegierungen usw. Die Wiederherstellungskosten überschreiten in der Regel nicht 40-60% der Kosten eines neuen Werkzeugs, und die Qualität ist in einigen Fällen viel höher als die eines neuen Werkzeugs. Darüber hinaus kann durch die Wiederherstellung eines abgenutzten Werkzeugs (außer Betrieb genommen) der Gesamtbedarf für ein neues Werkzeug auf 1/3 gesenkt werden. Die Effektivität des Einsatzes des Werkzeugs hängt in vielerlei Hinsicht von der Einhaltung der Regeln und den Erfordernissen seines rationellen Betriebs ab. Diese Funktion wird vom technischen Überwachungsdienst der Instrumentenabteilung ausgeführt. Zusätzlich zu den Kontrollfunktionen sollte der Überwachungsdienst die Ursachen für abnormalen Verschleiß und Ausfälle des Werkzeugs identifizieren, Maßnahmen zu deren Beseitigung entwickeln, die Erfahrungen mit dem Betrieb des Werkzeugs in anderen Unternehmen untersuchen und die aktuellen behördlichen und technologischen Dokumentationen anpassen.

Während des Betriebs unterliegen technologische Geräte einem physischen und moralischen Verschleiß und müssen ständig gewartet werden. Die Leistung des Geräts wird durch Reparatur wiederhergestellt. Darüber hinaus sollte die Reparatur nicht nur den ursprünglichen Zustand der Ausrüstung wiederherstellen, sondern auch ihre grundlegenden technischen Eigenschaften aufgrund der Modernisierung erheblich verbessern.

Das Wesentliche bei der Reparatur ist es daher, die Funktionsfähigkeit der Ausrüstung I zu erhalten und qualitativ wiederherzustellen, indem verschlissene Teile und Einstellmechanismen ersetzt oder wiederhergestellt werden.

Ungefähr 4 Millionen Menschen und mehr als 25% der Werkzeugmaschinenflotte sind mit der Reparatur von Geräten beschäftigt, und die Gesamtkosten betragen mehr als das Dreifache des Produktionsvolumens der Werkzeugmaschinenindustrie. Alleine im Maschinenbau betragen die jährlichen Reparaturkosten für Geräte 17-26% der ursprünglichen Kosten, was 5-8% der Produktionskosten der Anlage entspricht. [Turovets]

Die Praxis zeigt, dass die Kosten für Reparatur und Wartung der Ausrüstung ständig steigen, die Kapazität der Reparaturdienste und die Anzahl der Reparaturarbeiter zunehmen (15%). Gleichzeitig sind das organisatorische Niveau und die Qualität der Reparaturarbeiten in der Regel unbefriedigend.

Die Dezentralisierung von Reparaturen führt zu einer Parallelität von homogener Arbeit und einem geringen technischen Ausführungsstand. Die Kosten für eine umfassende Überholung einer Maschine übersteigen manchmal die Kosten für eine neue Maschine. Die Stillstandszeiten bei Reparaturen sind in der Regel höher als geplant.

In dieser Hinsicht werden die Aufgaben der Organisation der Gerätereparatur am relevantesten. Die Hauptaufgabe der Reparatureinrichtung besteht darin, einen unterbrechungsfreien Betrieb der Ausrüstung mit minimalen Reparaturkosten sicherzustellen. Dieses Problem wird folgendermaßen gelöst:

- rationelle Organisation der laufenden Instandhaltung der Ausrüstung während des Betriebs, um fortschreitenden Verschleiß und Unfälle zu vermeiden;

- rechtzeitige vorbeugende Wartung der Ausrüstung; Modernisierung veralteter Geräte; Verbesserung des organisatorischen und technischen Niveaus der Reparatureinrichtungen.

Die Organisations- und Produktionsstruktur des Reparaturbetriebs wird durch den Maßstab der Anlage und die akzeptierte Form der Reparaturorganisation bestimmt. In großen Fabriken gibt es allgemeine Wasser- und Werkstattreparaturen, in kleinen Fabriken sind die Reparatureinrichtungen im Anlagenmaßstab zentralisiert.

Zu den allgemeinen Werkseinheiten gehören die Abteilung (Geschäftsführung) des Obermechanikers, der mechanischen Reparaturwerkstatt, das Lager für Ausrüstungen und Ersatzteile. In kleinen Fabriken gehören zu den Reparatureinrichtungen auch Energie. Zu den Werkstatteinheiten zählen Werkstatt- und Rumpfreparaturbasen in Produktionshallen (CRH, KLB).

Der Chefmechaniker des Werks verwaltet die Reparatureinrichtung über die Abteilung des Chefmechanikers, die aus einer Reihe von Büros besteht:

ausrüstung (geplante vorbeugende Reparaturen), Produktionsplanung, Technik usw. Die Abteilung des Chefmechanikers führt die Planung von Konstruktion, Technik, Produktion und Wirtschaftlichkeit für die gesamte Reparaturanlage durch. Die mechanische Reparaturwerkstatt (RMC) untersteht dem Chefmechaniker und führt umfangreiche Reparaturen und Modernisierungen komplexer Geräte durch, stellt Ersatzteile und Sonderausrüstungen her und unterstützt Werkstattreparaturen.

Die Struktur der Werkstatt ist umfassend und gewährleistet die Durchführung aller Reparaturarbeiten und deren Wartung. Die Abteilungen und Sektionen des RMC umfassen Demontage, Beschaffung, Mechanik, Schlosserei, Schmiedekunst, Schweißen, Metallbearbeitung, Restaurierung von Teilen, Lackierung usw.

Die Werkstattreparaturbasis umfasst eine mechanische Werkstatt, eine Schlosserei, Reparaturmannschaften und eine Vorratskammer. Die Durchführung der Reparaturarbeiten in den Werkstätten erfolgt durch die Werkstattmechaniker durch die Vorarbeiter und Vorarbeiterinnen. In den meisten Fabriken werden die Mechaniker der Werkstätten administrativ an den Leitern der Produktionswerkstätten repariert. Die Art und das Volumen der in der Werkstatt ausgeführten Reparaturarbeiten richten sich nach der im Werk akzeptierten Organisationsform der Gerätereparatur.

Die technische Basis der Reparatureinrichtung wird durch das Standardsystem für die Wartung und Reparatur von Metall- und Holzbearbeitungsgeräten sowie durch allgemeine technische Standards für die technologische Planung des RMC und des Central Design Bureau festgelegt und regelt die Anzahl und Struktur der Geräte, Produktionsbereiche, Mechanisierungsmittel für Reparaturarbeiten und die Technologie für deren Implementierung . Die Zusammensetzung und Menge der Hauptausrüstung in der Reparatureinrichtung sollte die Durchführung aller Arten von Reparaturarbeiten, die Herstellung von Ersatzteilen und Sonderausrüstungen sowie deren Modernisierung gewährleisten.

Die Hauptausrüstung der Reparaturdienste sind Universalmaschinen für das Zerspanen (Drehen und Drehen - 50%, Fräsen - 12, Schleifen - 16% usw.). Hilfs- und Installateurequipment wird als Set (Set) definiert. Die Gesamtmenge der Grundausrüstung im RMC und im Central Design Bureau wird auf der Grundlage des Aufwands der Maschinenarbeiten zur Reparatur der in der Anlage installierten Ausrüstung und der effektiven Betriebszeit einer Maschine während des Zweischichtbetriebs berechnet, sollte jedoch 2-2,5% der Anlagenausrüstung nicht überschreiten.

Das Gebiet wird auf der Grundlage der Aufteilung der Abteilungen und Räumlichkeiten der Werkstatt sowie der Aufteilung der Ausrüstung und der Arbeitsplätze gemäß den technologischen Gestaltungsstandards der Hilfswerkstätten festgelegt. Die erweiterte Methode wird auch je nach spezifischer Fläche pro Grundausstattungseinheit (36-46 m) angewendet.

In den meisten technischen Anlagen (mit Ausnahme besonders großer) entspricht die technische Ausstattung von Reparaturanlagen nicht den modernen Anforderungen. Die Nomenklatur der Flotte von Reparaturwerkstätten ist für die Ausführung von Arbeiten mit hoher Leistung und hoher Qualität während der Reparatur von komplexen und genauen Geräten schlecht geeignet.

Ersatzteile werden hauptsächlich auf Universalgeräten mit veralteter Technologie hergestellt. Schlosserarbeiten werden in der Regel manuell ausgeführt. Es werden praktisch keine mechanischen Schaber, tragbaren Schleifwerkzeuge, elektrischen Nietgeräte und pneumatischen Schlüssel verwendet.

Studenten, Doktoranden, junge Wissenschaftler, die die Wissensbasis in ihrem Studium und ihrer Arbeit nutzen, werden Ihnen sehr dankbar sein.

Einleitung

1. Wartung der Produktion

1.1. Organisation der instrumentellen Ökonomie

1.2. Organisation von Reparatureinrichtungen im Unternehmen

1.3. Organisation für Energiemanagement

2. Transport- und Lagerdienstleistungen für die Produktion

2.1. Organisation des Transports

2.2. Organisation eines Lagers

Fazit

Einleitung

Für die Organisation der Produktion ist das Vorhandensein eines direkten Produktionsprozesses unzureichend. Für die Hauptproduktion des Unternehmens ist es notwendig, Materialien, Halbzeuge, verschiedene Arten von Energie, Werkzeuge, Fahrzeuge zu liefern.

Voraussetzung für die erfolgreiche Umsetzung der Produktionsaktivitäten ist die Organisation von Instrumenten-, Reparatur-, Energie-, Transport-, Lager- und sonstiger Produktionsunterstützung. Die Erfüllung all dieser vielfältigen Funktionen stellt die Aufgabe der technischen Instandhaltung der Produktion dar, die dem System der Hilfseinheiten des Unternehmens zugeordnet sind.

Das System der Nebenaggregate soll den reibungslosen und effizienten Betrieb der Hauptproduktion gewährleisten.

Bis zu 50% aller Arbeitnehmer können im Unternehmen in der Hilfsproduktion und -wartung beschäftigt werden. Vom Gesamtvolumen der Hilfs- und Wartungsarbeiten entfallen rund 33% auf Transport und Lagerung, 30% auf Reparatur und Wartung des Anlagevermögens, 27% auf die Wartung des Werkzeugs, 8% auf den Energieservice und 12% auf sonstige Arbeiten.

Die Effizienz der technischen Instandhaltung der gesamten Produktion zu steigern, hängt in hohem Maße von der richtigen Organisation und weiteren Verbesserungen ab.

All dies rechtfertigt die Relevanz dieses Themas der Zusammenfassung.

Zweck der Arbeit: Charakterisierung des Inhalts und der Hauptaufgaben der Organisation der technischen Instandhaltung der Produktion.

RS-Arbeitsstruktur: Die Arbeit besteht aus einer Einleitung, zwei Kapiteln, einer Zusammenfassung und einer Liste der verwendeten Literatur. Der Gesamtumfang beträgt 13 Seiten.

1 . Produktionswartung

1.1 Organisation der instrumentellen Ökonomie

Die Werkzeugwirtschaft besteht aus einer Reihe von Abteilungen, die mit dem Erwerb, dem Entwurf, der Herstellung, der Wiederherstellung und Reparatur von technologischen Geräten, deren Abrechnung, Lagerung und Lieferung an Arbeitsplätze befasst sind.

Der Zweck der instrumentellen Ökonomie des Unternehmens besteht darin, die Bedürfnisse der Produktionseinheiten des Unternehmens in Bezug auf technologische Ausrüstung mit minimalen Kosten rechtzeitig und vollständig zu befriedigen.

Die Hauptaufgaben der instrumentellen Ökonomie des Unternehmens sind:

Bedarfsermittlung und Planung der Ausstattung des Unternehmens;

Rationierung des Geräteverbrauchs und Aufrechterhaltung der erforderlichen Reserven;

Bereitstellung der gekauften Ausrüstung für das Unternehmen;

Organisation der eigenen Geräteherstellung;

Organisation der Buchhaltung, Lagerung und Bereitstellung von Arbeitsmitteln;

Organisation des rationellen Betriebs der Ausrüstung und technische Überwachung;

Tool zur Wiederherstellung von Organisationen;

Überwachung der Implementierung der Buchhaltung und Analyse der Wirksamkeit der Verwendung von Snap-Ins.

Industrieanlagen (Werkzeug) sind alle Arten von Schneidmess- und Montagewerkzeugen sowie Gesenken, Formen und verschiedenen Geräten. Die instrumentelle Ökonomie umfasst:

Die Werkzeugabteilung befasst sich mit der zentralen Bereitstellung von Werkzeugen und Vorrichtungen sowie deren Konstruktion.

Die Werkzeugmacherei produziert, repariert und restauriert spezielle Geräte und Werkzeuge.

Das zentrale Werkzeuglager übernimmt die Lagerung, Abrechnung und Ausgabe von Werkzeugen und Geräten für die Produktion;

Werkstattwerkzeugvorratskammern bedienen die Arbeiter direkt mit Werkzeugen und technologischer Ausrüstung.

Die Kosten für ein Werkzeug im Maschinenbau betragen bis zu 15% der Produktionskosten. Fragen der Organisation einer Instrumentenökonomie umfassen die Bestimmung der Nomenklatur des erforderlichen Instruments, die Festlegung von Normen für den Verbrauch des Instruments und seiner Reserven, die Organisation der Herstellung und Reparatur des Instruments in den Werkzeugläden und auf den Werksstandorten, die Organisation der Lagerung und Lieferung des Instruments an die Arbeiter (ИРК - Instrumentenvertriebsvorratskammern), Kostenanalyse, Haltbarkeit Werkzeuge und Lösung des Problems der Bestellung auf der Seite oder der eigenen Produktion. Das Werkzeug kann ausgemessen, geschnitten, gestanzt werden. Es wird in allen Phasen des technologischen Prozesses eingesetzt und es dauert 2-3 Jahre, um die Produktion für die Organisation der Produktion eines Flugzeugtriebwerks (Konstruktion und Herstellung von Werkzeugen) auszurüsten. In den Werken, in denen das Werkzeug unter den Nummern eingetragen ist, gibt es spezielle Datenbanken, um die Kosten für die Nachfertigung zu sparen. Große Fabriken erstellen ihre eigenen Werkzeugfabriken. Diese Probleme werden vom Chief Engineer Service verwaltet.

1.2 Organisation von Reparatureinrichtungen im Unternehmen

Während des Betriebs unterliegt das Gerät einem physischen Verschleiß, wodurch Genauigkeit, Leistung usw. verringert werden. Dies führt zu einer Verschlechterung der Produktqualität, einer Verschlechterung der technischen und betrieblichen Eigenschaften der Ausrüstung sowie zu technischen und wirtschaftlichen Produktionsindikatoren. Um den Verschleiß und die Wartung des Geräts im betriebsbereiten Zustand zu kompensieren, müssen die abgenutzten Teile des Geräts rechtzeitig ausgetauscht, ihre ursprünglichen Eigenschaften wiederhergestellt, einzelne Einheiten konfiguriert und andere Arten von Wartungs- und Reparaturarbeiten am Gerät ausgeführt werden. Grundlage hierfür ist bei Industrieunternehmen das System der Instandhaltung und Reparatur von Sachanlagen.

Reparaturanlagen sind eine Reihe von Produktionseinheiten, die eine Reihe von Maßnahmen durchführen, um den Zustand der Ausrüstung zu überwachen, sie zu pflegen und zu reparieren. Der Reparaturservice wird von einem Chefmechaniker geleitet, unter seiner Leitung gibt es eine Reparaturwerkstatt und Aufträge für die Reparatur von Geräten für das gesamte Unternehmen.

Im Unternehmen werden Reparatureinrichtungen geschaffen, um einen rationellen Betrieb der Basisproduktionsanlagen bei minimalen Kosten zu gewährleisten. Die Hauptaufgaben sind: die Durchführung der Instandhaltung und Reparatur des Anlagevermögens; Installation von neu gekauften oder hergestellten Geräten durch das Unternehmen; Modernisierung der Betriebsausstattung; Herstellung von Ersatzteilen und Baugruppen (auch zur Modernisierung von Geräten), Organisation ihrer Lagerung; Planung aller Wartungs- und Reparaturarbeiten sowie Erarbeitung von Maßnahmen zur Steigerung ihrer Wirksamkeit.

Alle Geräte werden regelmäßig überprüft. Ihre Aufgabe ist es, den Verschleiß von Teilen zu erkennen, einzelne Mechanismen zu regeln, kleinere Störungen zu beseitigen, verschlissene oder verlorene Verbindungselemente auszutauschen. Bei der Inspektion der Geräte werden auch der Umfang der anstehenden Reparatur und der Zeitpunkt der Implementierung festgelegt.

In Unternehmen erfolgt die Reparatur der technologischen Ausrüstung auf der Grundlage von:

1. Reparatursysteme auf der Grundlage der Ergebnisse der technischen Diagnose (alle Arten von Reparaturen werden je nach tatsächlichem Bedarf nach einer objektiven Kontrolle des technischen Zustands der Ausrüstung durchgeführt);

2. Vorbeugende Wartungssysteme (PPR) - eine Reihe geplanter technischer und organisatorischer Maßnahmen für Wartung, Überwachung und Reparatur, um vorzeitigen Verschleiß von Geräten und Unfällen zu verhindern und den technischen Zustand zu erhalten. Dies beinhaltet auch die Modernisierung der Ausrüstung während des Reparaturprozesses. Das PPR-System bietet:

Inspektionen, bei denen der Verschleißgrad einzelner Teile festgestellt wird, kleinere Mängel (Fehlfunktionen) werden beseitigt;

Wartung - teilweise Demontage der Maschine, Austausch abgenutzter Reibflächen, Einstellung, Montage, Prüfung der Geräte im Leerlauf und unter Last;

Mittlere Reparatur - Demontage von Einheiten, Ersetzen und Reparieren von Teilen, die zwischen zwei laufenden Reparaturen, Lackieren von Geräten, Testen von Geräten usw.

Die Überholung umfasst die vollständige Demontage der Ausrüstung und die Überprüfung aller Komponenten und Teile. In diesem Fall wird das gesamte Volumen der durchschnittlichen Reparatur ausgeführt und zusätzlich die Reparatur aller Komponenten und Mechanismen, Fundamente und Stützen, der Austausch der Auskleidung, der Auskleidung und der Isolierung der Oberfläche. Bei den meisten Arten von Geräten geht die Überholung mit einer Modernisierung einher.

Neben planmäßigen vorbeugenden Reparaturen, die die Grundlage für die Wartung und Instandsetzung des Anlagevermögens bilden, können auch ungeplante (Notfall-) und Instandsetzungsreparaturen in Unternehmen durchgeführt werden. Notfallreparaturen können aufgrund eines unerwarteten Geräteausfalls erforderlich werden. Die Rekonditionierung bezweckt die Bestandteile des Anlagevermögens, deren weiterer Betrieb nicht mehr möglich ist.

Die Regulierung der Reparaturarbeiten im PPR-System erfolgt nach mehreren Standards:

1. Reparaturzyklus - der Zeitraum zwischen zwei Überholungen;

2. Struktur des Reparaturzyklus - eine Abfolge verschiedener Arten von Reparaturen;

3. Überholungszeitraum - das Zeitintervall zwischen zwei benachbarten Reparaturen, unabhängig von ihrer Art;

Die Reparatur kann am Arbeitsplatz, vor Ort, in der Werkstatt oder außerhalb des Unternehmens durchgeführt werden.

In großen Werken, in denen Reparaturen an ihren Produkten durchgeführt werden, wird eine Reparaturwerkstatt für die Wartung ihrer Produkte (Wartungs- und Reparaturabteilung), eine Repräsentanz für die Reparatur und Wartung durch die Benutzer, ein Netzwerk für die technische Wartung von Produkten und die Lieferung von Ersatzteilen (Lagern) eingerichtet.

1.3 Organisation für Energiemanagement

Während des Produktionsprozesses verbrauchen Unternehmen erhebliche Mengen an Energie und Energieträgern verschiedener Arten und Parameter: Elektrizität, gasförmige, flüssige und feste Brennstoffe, heißes und kaltes Wasser, Dampf, Druckluft, Sauerstoff usw. Um den normalen Ablauf des Produktionsprozesses in jedem Unternehmen aufrechtzuerhalten, ist die Organisation einer nachhaltigen Energieversorgung erforderlich. Diese Aufgabe ist dem Energiesektor des Unternehmens zugeordnet.

Eine Energiewirtschaft ist eine Kombination von technischen Mitteln, um die ununterbrochene Versorgung eines Unternehmens mit allen Arten von Energie zu minimalen Kosten sicherzustellen. Es kann die folgenden Farmen enthalten:

- elektrische Energie - Auf- und Abspannstationen, Generator- und Transformatoranlagen, Stromnetze, Batteriespeicher;

- Wärmekraft - Kesselräume, Dampf- und Luftnetze, Kompressoren, Wasserversorgung und Kanalisation;

- Gas - Gasnetze, Gaserzeugungsstationen, Kältekompressoren und Lüftungsanlagen;

- Ofenheizung und thermische Öfen;

- Schwachstrom - automatische Telefonvermittlung, Funknetz, Versandkommunikation;

- Werkstätten zur Reparatur, Modernisierung von Kraftgeräten.

Die Hauptaufgabe der Wirtschaftsorganisation besteht darin, die industrielle Produktion unterbrechungsfrei mit allen Energiearten zu versorgen, die Energieeffizienz zu steigern, die Technologie und Organisation der Energiewirtschaft zu verbessern, die größtmöglichen Einsparungen bei allen Energiearten zu erzielen und gleichzeitig die Kosten zu senken.

Ein wichtiges Merkmal der Energieversorgung ist die Unmöglichkeit, erhebliche Energiereserven zu schaffen, die zur gleichzeitigen Erzeugung und zum gleichzeitigen Verbrauch von Energie und zur Gewährleistung der Verhältnismäßigkeit in Bezug auf Produktion und Verbrauch zwingen. Die Art der Energieerzeugung in jedem Zeitintervall hängt von der Art ihres Verbrauchs ab. Der Energieverbrauch in der Produktion ist in den Stunden des Tages, den Tagen der Woche, den Monaten und den Jahreszeiten ungleichmäßig.

Ein weiteres wichtiges Merkmal, das die Anforderungen an die Organisation der Energiewirtschaft des Unternehmens definiert, ist die Unzulässigkeit von Fehlern bei der Energieversorgung der technologischen Mittel, die bei der Herstellung von gewerblichen Produkten zum Einsatz kommen: Die Energiewirtschaft sollte eine zuverlässige und unterbrechungsfreie Energieversorgung gewährleisten.

Der Energiebedarf wird auf der Grundlage des Plans zur Erzeugung und Verarbeitung von Rohstoffen, spezifischer Energieverbrauchsnormen und äquivalenter Brennstoffe pro Produktionseinheit von Rohstoffen, Energieverbrauchsnormen und Standardbrennstoffen für Hilfsdienste, Verlustenormen in Netzen und Pipelines sowie bei der Energieumwandlung bestimmt.

2 . Transport- und Lagerdienstleistungen für die Produktion

Transport- und Lagersysteme ergänzen und ersetzen sich gegenseitig, wenn Lieferungen für technologische Zwecke von Unternehmen organisiert werden. Es sind die Kosten für Lagerung und Transport, die die Wahl des Versorgungs- und Vermarktungsschemas und den Standort der Produktion bestimmen, und diese Kosten sind entscheidend für viele andere Entscheidungen im Bereich der Steuerung der Geschäftstätigkeit von Unternehmen. Das Transport- und Lagersystem erfüllt wichtige Funktionen für die Wartung der Haupt- und Hilfsprozesse auf allen Ebenen (vom Arbeitsplatz bis zur Unternehmensebene) in den Bereichen Produktion, Lieferung und Marketing.

2.1 Organisation des Transports

Transporteinrichtungen sind ein Komplex von Unternehmenseinrichtungen, die für den Transport von Rohstoffen, Materialien, Halbzeugen, Fertigprodukten, Abfällen und anderen Gütern auf dem Gebiet des Unternehmens und darüber hinaus bestimmt sind.

Der Zweck der Transporteinrichtungen des Unternehmens ist die vollständige Befriedigung der Bedürfnisse des Unternehmens im Güterverkehr bei maximaler Nutzung der Fahrzeuge und minimalen Transportkosten. Dies ist nur auf der Grundlage einer ordnungsgemäßen Organisation des Verkehrssektors des Unternehmens und einer wirksamen Planung des Güterverkehrs möglich.

Die Hauptfunktionen der Transporteinrichtungen des Unternehmens sind Transport, Verladung, Entladung und Spedition.

Nach dem Zweck des Transports wird als extern und intern klassifiziert.

Materielle Ressourcen (Rohstoffe, Materialien, Brennstoffe, Komponenten usw.) müssen von externen Lieferanten unbedingt an externe Werkshallen des Unternehmens und Werkstätten geliefert werden. Fertige Produkte für externe Verbraucher sowie Abfall-, Verwertungs- und Vermarktungsgegenstände müssen kontinuierlich aus fabrikweiten Lagern des Unternehmens und aus Werkstätten exportiert werden. Diese Funktionen werden durch externe Transporte ausgeführt.

Innerhalb des Unternehmens sollte der Warenverkehr zwischen Werkstätten, Sektionen und Arbeitsplätzen sichergestellt werden. Für diese Funktionen ist der interne Transport vorgesehen, der wiederum abteilungsübergreifend, abteilungsintern und lagerintern ist.

Nach Art des Transports werden sie in Eisenbahn, Wasser und Automobil sowie werksintern unterteilt - in Schiene und Schiene; nach der Methode der Einwirkung - intermittierend (Automobile, Elektroautos, Sattelzugmaschinen, elektrische Lokomotiven usw.) und kontinuierlich (Förderer, Rohrleitungen usw.).

Die Zusammensetzung der im Unternehmen verwendeten Transport- und Handhabungsgeräte hängt von der Art des Produkts, seinem Gewicht, seinen Abmessungen, technologischen Merkmalen und dem Produktionsmaßstab ab.

Die Transportkosten machen einen erheblichen Teil der Fabrikkosten aus und sind auch in den Hauptproduktionskosten für Bau, Installation, Lieferung, Handel und andere Dienstleistungen enthalten.

Wichtige Leistungsindikatoren für den Transportdienst des Werks: durchschnittliche Betriebszeit pro Tag, durchschnittliche technische Geschwindigkeit, durchschnittliche tägliche Tonnage der Sendungen, Tonnage der Sendungen für den Zeitraum, Schichtfaktor, durchschnittliche Fahrzeugkilometerleistung pro Tag, Gesamtkilometerleistung.

Der Arbeitsplan des Verkehrssektors umfasst Abschnitte (für ein Jahr, ein Quartal, einen Monat) - Transport und Handhabung, Reparatur und Kauf neuer Ausrüstung, einen Arbeits- und Lohnplan, Logistikkosten (Kraftstoff, Öle, Ersatzteile usw.). .), die Transportkosten, als Ergebnis wird ein Zeitplan für den Werkstransport erstellt.

2.2 Organisation eines Lagers

In jedem Unternehmen muss ein Teil des Territoriums (der Gebiete) für die Annahme, Entladung, Lagerung, Verarbeitung, Verladung und Versendung von Waren reserviert werden. Um solche Arbeiten auszuführen, müssen Ladeflächen und Plattformen mit Zufahrtsstraßen, die speziell ausgestattet und mit technologischen Mitteln ausgestattet sind, wiegen, sortieren usw. Solche Einrichtungen sind die Logistikinfrastruktur des Unternehmens sind Lagerhäuser. Ein Lager wird als Produktionsgebäude oder Produktionsbereich bezeichnet, in dem vorübergehend materielle Vermögenswerte eingelagert, Standardbestände an Rohstoffen und Materialien gelagert und Geschäftsvorgänge durchgeführt werden, um diese Kategorien für die Produktion vorzubereiten.

Die Lagerhaltung umfasst einen Komplex von Lagern, die auf die Art der materiellen Ressourcen spezialisiert sind und unter Berücksichtigung der Anforderungen für deren Lagerung und Verarbeitung organisiert sind.

Aufgaben der Lagereinrichtungen: Empfang, Lagerung und Abrechnung von Materialien, Ausrüstungen und Fertigerzeugnissen, Regulierung der Lagerbestände, Verpackung und Vorbereitung der Produkte für den Versand an den Verbraucher.

Unterscheidung zwischen Fach- und Universallagern, Versorgung, Produktion und Vermarktung, geschlossen, halbgeschlossen und offen, fabrikweit (zentrales Materiallager, Metalllager, Ersatzteillager usw.) und Werkstatt (technologischer Rohstofflager, Reparaturlager für Geräte, Brennstofflager, Fertigteil- und Produktlager in der Nähe der Werkstatt).

Bei der Organisation einer Lagerwirtschaft ist es erforderlich, die Anzahl und Größe der Lager und ihre Position im Verhältnis zu den Produktionsanlagen zu ermitteln und die rationellsten Arten von Lagereinrichtungen und Lagerbeständen auszuwählen.

Bei der Berechnung der Lagerfläche ist es erforderlich, die Fläche für die Lagerung von Gütern sowie für die Gänge, Einfahrten, das Entladen von Rohstoffen und Materialien, das Sortieren und Versenden in den Produktionshilfsbereich zu bestimmen.

Die Annahme, Lagerung und Abgabe von Rohstoffen in Lagern erfolgt so, dass der vollständige Erhalt der materiellen Vermögenswerte, deren rasche Wiederbeschaffung nach einer vorgegebenen Nomenklatur und auf Verlangen der Produktionsstätten die Brandsicherheit gewährleistet sind.

Indikatoren für die Werkstattplanung: Frachtumschlag (in Tonnen), Lagerdauer, Lagerform (offen oder geschlossen), Lagerbedingungen (Kühllager, beheiztes Lager). Zusätzliche Anforderungen: Direktfluss (auf technologischen Wegen), Nutzungsfaktor der Nutzfläche, Effizienz der Abnahme-Urlaubs-Abrechnung, Mechanisierung der Be- und Entladevorgänge.

Die integrierte Mechanisierung und Automatisierung arbeitsintensiver Be- und Entladevorgänge sowie anderer Ladungsumschlagsvorgänge ist der wichtigste Faktor für die Steigerung der Arbeitsproduktivität und die Senkung der Lagerkosten.

Fazit

Auf der Grundlage des Vorstehenden können die folgenden Schlussfolgerungen gezogen werden.

Der Schlüssel für die erfolgreiche Umsetzung der Produktionsaktivitäten ist die Organisation eines technischen Wartungssystems für die Produktion - Nebenaggregate - Instrumentierung, Reparatur, Energie, Transport, Lagerung usw., das den unterbrechungsfreien und effizienten Betrieb der Hauptproduktion gewährleisten soll.

Bis zu 50% (und noch mehr) aller Arbeitnehmer können im Unternehmen in der Hilfsproduktion und -wartung beschäftigt sein.

Daher ist die Organisation der Produktionswartung ein wesentlicher Bestandteil jeder Produktion und wird daher genauso ernst genommen wie jeder andere Prozess, der mit der Organisation des Unternehmens zusammenhängt.

Referenzliste

1. Organisation der Produktion und Unternehmensführung: Lehrbuch / O.G. Turovets, M.I. Bukhalkov, V.B. Rodinov et al. / Ed. O. G. Turovets. - 2nd ed. - M .: INFRA-M, 2005 - 544 p.

2. Produktionsmanagement: Lehrbuch. für Universitäten für besondere. "Organisationsmanagement" / N.A. Salomatin, M.A. Dyachenko, E.E. Panfilova, A.V. Fell // Ed. N.A. Salomatina. - M .: INFRA-M, 2001 - 217 p.

3. Ökonomie des Unternehmens: Lexikon - Nachschlagewerk / Ed. O. I. Volkova, V.K. Sklyarenko. - M: INFRA-M, 2000 - 225 s.

4. Betriebswirtschaftslehre: Lehrbuch / Herausgegeben von prof. V. Ya. Gorfinkel, prof. E.M. Kupryakova. - M .: Banken und Börsen, UNITI, 1996. - 342 p.

5. Yarkina T.V. Grundlagen der Unternehmenswirtschaft / T.V. Yarkina. - M .: RGIU, 2005 .-- 190 p.

Ähnliche Dokumente

Die Merkmale des Unternehmens, die Organisation der Hauptproduktion, Reparatur, Werkzeug, Energie, Transport, Lager, technische Kontrolle, öffentliche Dienstleistungen. Technische Maßnahmen zur Verbesserung der Produktion.

hausarbeit, hinzugefügt 21.10.2010

Organisation der wissenschaftlichen und technischen Vorbereitung der Produktion für die Freigabe neuer Produkte. Beschreibung der wissenschaftlichen und technischen Forschungs- und Designausbildung im Unternehmen. Oranizatsionno-technologische und Design-Ausbildung.

hausarbeit, hinzugefügt am 13.01.2009

Organisation von Lagerräumen, Logistik des Unternehmens. Qualitätskontrolle von Dienstleistungen, Produkte Studio "Modistka". Organisation der Produktion und Arbeit der Mitarbeiter der Hauptabteilungen des Unternehmens. Berechnung des Strombedarfs.

hausarbeit hinzugefügt 24.03.2014

Planung der Hauptproduktion für die Herstellung von PVC-Strukturen. Organisation von Hilfseinrichtungen: Reparatur, Werkzeug, Lager, Transport. Technische und wirtschaftliche Kennzahlen des Unternehmens, Energiebedarf.

hausarbeit, hinzugefügt am 02.04.2015

Das Wesen und die Ziele der Organisation der Produktion. Charakteristische Merkmale der Funktionsweise des Unternehmens als Produktionssystem. Die Prinzipien der rationalen Organisation des technologischen Prozesses. Schaffung der Infrastruktur für Instrumenten- und Reparatureinrichtungen.

vorlesung hinzugefügt 28.11.2010

hausarbeit, hinzugefügt am 11.11.2010

Berechnung der Art der Produktion, der Anzahl der Arbeitsplätze und der Definition ihrer Belastung. Organisation von Reparatur-, Lager-, Werkzeug-, Energie- und Transporteinrichtungen. Produktqualitätskontrolle. Vergütung und materielle Anreize für Arbeitnehmer.

hausarbeit hinzugefügt 24.03.2015

Die Essenz der Reparatur, ihre Darsteller. Aufgaben der Reparaturproduktion des Unternehmens. Der Inhalt eines typischen Systems. Normen und Planung von Reparaturarbeiten. Das Wesen des Konzepts "Reparaturzyklus". Die wichtigsten Richtungen zur Verbesserung der Effizienz der Reparatureinrichtungen.

abstract, hinzugefügt am 01.01.2010

Kurze Produktion und technische Eigenschaften des Hofes. Analyse des Technologieeinsatzes. Vorschläge zur Verbesserung der Arbeitsorganisation und zur Stärkung der materiellen und technischen Grundlagen der technischen Instandhaltung der Maschinen- und Zugmaschinenflotte.

hausarbeit, hinzugefügt am 11.02.2011

Der Wert der instrumentellen Ökonomie. Klassifizierung der im Unternehmen verwendeten technologischen Ausrüstung, Planung des Bedarfs. Organisation der Werkzeugherstellung, des Schärfens, der Restaurierung und Reparatur von Geräten. Werkzeugbewegung im Werk.

7 .2 Organisation des Produktionsdienstes durch Reparatur der technologischen Ausrüstung

7.3 Organisation des Energiesektors des Unternehmens

7.4 Organisation der Transporteinrichtungen des Unternehmens

7.5 Organisation der Containerlagerung

7.6 Organisation der materiellen und technischen Unterstützung des Unternehmens

7.7 Organisation der Belieferung von Produktionshallen und -bereichen

7.8 Organisation von Produktionsdienstleistungen mit Werkzeugen und technologischer Ausrüstung

7.9 Organisation des Verkaufs von Produkten im Unternehmen

7.1 Inhalt des Unternehmensinfrastruktur- und Produktionsdienstleistungssystems

Die Effizienz der Herstellung und Produktion wettbewerbsfähiger Produkte bei minimalen Kosten und die ununterbrochene Produktion und wirtschaftliche Tätigkeit des Unternehmens werden nicht nur durch eine rationelle Organisation der technologischen Prozesse, sondern auch durch ein hohes Maß an technischer Wartung der Hauptproduktion und aller Bereiche der Produktionsinfrastruktur sichergestellt.

Unternehmensinfrastruktur - Dies ist ein Komplex von Einheiten und Dienstleistungen, dessen Hauptaufgabe darin besteht, das normale Funktionieren (ohne Unterbrechungen und Unterbrechungen) der Hauptproduktion und aller Tätigkeitsbereiche des Unternehmens sicherzustellen.

Die Zusammensetzung und der Umfang der Unternehmensinfrastruktur hängen von der Art der Produktion, der Nomenklatur und dem Produktionsvolumen, dem Grad der Spezialisierung und Zusammenarbeit, der Organisation der Produktionsprozesse, der Größe des Unternehmens und seinen Produktionsbeziehungen ab.

Zur Durchführung der Wartungsfunktionen werden im Unternehmen eine Reihe von Werkstätten und Farmen eingerichtet, die nicht direkt an der Erstellung der Hauptprodukte beteiligt sind, die das Profil des Unternehmens bestimmen, sondern in ihren Tätigkeiten zur Arbeit der Hauptgeschäfte beitragen.

Bezieht sich auf die Infrastruktur : Instrumenten-, Energie-, Transport-, Lager- und andere Unternehmen sowie Logistikdienstleistungen, externe Zusammenarbeit, Marketing, technische Qualitätskontrolle von Produkten, Metrologie und Patentwissenschaft, Vorbereitung auf die Produktion neuer Produkte, Labortests, Planung und Rechnungswesen, Personal- und Finanztätigkeiten Verkauf von Fertigerzeugnissen usw.

7.2 Organisation des Produktionsservice Reparatur von technologischen Anlagen

Hohe Raten der industriellen Entwicklung gehen einher mit dem raschen Wachstum des Anlagevermögens und insbesondere seiner aktiven Teile - Maschinen und Anlagen. Um eine möglichst effiziente Nutzung zu gewährleisten, spielt der Reparatursektor eine wichtige Rolle. Durch die Reparatur werden die Auswirkungen von physischem Verschleiß beseitigt, während des Betriebs verlorene Parameter werden zurückgegeben, und die Modernisierung gleicht die Veralterung von Geräten aus. Eine bedeutende Anzahl von Arbeitern ist in der Reparaturwerkstatt des Unternehmens beschäftigt (10-15% ihrer Gesamtzahl), die Reparaturkosten betragen 6-8% der Produktionskosten.

Unter diesen Umständen stellt die effektive Organisation von Reparaturen nicht nur die Funktionsfähigkeit der Ausrüstung sicher, sondern beeinflusst auch die Ergebnisse der Produktionstätigkeiten des Unternehmens erheblich.

Zu den Reparatureinrichtungen gehören eine mechanische Werkstatt, Reparaturabschnitte von Werkstätten, Lagerhallen für Ausrüstungen und Ersatzteile sowie andere Einheiten. Es führt alle Arten von Reparaturen, Modernisierungen und technischen Inspektionen (Wartungen) von Geräten durch.

Die Art des Reparaturgeschäfts bestimmt es die Aufgaben :

wartung und Reparatur aller Geräte des Unternehmens;

installation von Geräten, die vom Unternehmen selbst neu erworben oder hergestellt wurden; Modernisierung der Betriebsausstattung;

herstellung von Ersatzteilen und Baugruppen; Organisation der Lagerung von Ausrüstung und Ersatzteilen;

planung aller Wartungs- und Reparaturarbeiten an Geräten;

entwicklung von Maßnahmen zur Verbesserung der Effizienz bei der Wartung und Reparatur von Geräten.

Die Organisation der Reparatureinrichtungen des Unternehmens basiert auf vorbeugendes Wartungssystem (PPR). Es handelt sich um organisatorische und technische Maßnahmen für den Ablauf, die Überwachung, Wartung und Reparatur von Geräten sowie um vorbeugende Maßnahmen, die nach einem zuvor festgelegten Plan in bestimmten Mengen und zu bestimmten Zeiten durchgeführt werden, um einen zunehmenden Verschleiß zu verhindern, Unfälle zu vermeiden und Geräte in ständiger technischer Bereitschaft zu halten.

Grundprinzipien Dieses System sind: Hilfsbereitschaft; Planung.

Vorsorgeprinzip besteht darin, dass nach dem Erarbeiten der eingestellten Zeit für jedes Gerät Wartungs- und Reparaturarbeiten durchgeführt werden, unabhängig von der physischen Verfassung und dem Grad der Abnutzung.

Planungsprinzip schlägt vor, dass die Umsetzung dieser technischen Auswirkungen nach einem speziellen Zeitplan mit dem angegebenen Arbeitsvolumen zum festgelegten Zeitpunkt durchgeführt wird.

Alle Arbeiten zur Aufrechterhaltung des ordnungsgemäßen Zustands der Ausrüstung sind unterteilt in wartung (Inspektion) und Reparatur .

Technischer Service - Hierbei handelt es sich um eine Reihe von Vorgängen, um die Funktionsfähigkeit der Geräte zu erhalten und ihre technischen Parameter während des Betriebs sicherzustellen.

Diese Inspektionen werden sowohl von Produktionsmitarbeitern als auch von Reparaturpersonal durchgeführt und sorgen für die folgenden technischen Einflüsse: Wechseln und Nachfüllen von Ölen; Anpassung der Mechanismen; kleinere Fehlerbehebung; Schmierung von Reibflächen; Überprüfung der geometrischen Genauigkeit gemäß den Standards von GOST oder TU; Tests (für elektrische Geräte, elektrische Netze, Hebemaschinen) usw.

Reparieren - eine Reihe von Vorgängen, um die Parameter der technischen Merkmale wiederherzustellen und deren weiteren Betrieb sicherzustellen.

Reparatur ist in kleine, mittlere und große unterteilt .

Kleine (aktuelle) Reparatur sieht den Austausch von Verschleißmechanismen vor.

Bei durchschnittliche reparatur Teilzerlegung der Einheit, Austausch und Reparatur einzelner Baugruppen und Mechanismen und anschließende Montage. Justierung und Prüfung unter Last.

Überholung Es ermöglicht die vollständige Demontage des Geräts, die Fehlersuche (Sortieren nach Sitz, unbrauchbar und Wiederherstellungsteile erforderlich), den Austausch oder die Reparatur von Baugruppen mit anschließender Montage, Einstellung und Prüfung in allen Betriebsarten.

Reparaturen, die durch Geräteausfälle und Ausfälle verursacht werden, werden aufgerufen außerplanmäßig (Notfall) . Bei einem gut organisierten PPR-System und einer hohen Betriebskultur der Geräte besteht in der Regel keine Notwendigkeit für solche Reparaturen.

In Unternehmen können Reparaturarbeiten wie folgt organisiert werden methoden : zentralisiert, dezentralisiert und gemischt.

Bei zentralisierte Methode Reparaturen aller Art und einige Wartungsarbeiten werden von der mechanischen Reparaturwerkstatt (RMC) durchgeführt. Diese Werkstatt verfügt über spezialisierte Reparaturteams, die notwendige universelle Ausrüstung, Ersatzteile, Materialien usw. Sie wird in kleinen Unternehmen der Einzel- und Kleinserienfertigung eingesetzt.

Bei dezentrale Methode Alle Arten von Reparaturarbeiten und die Herstellung von Teilen auswechselbarer Teile werden von den Kräften und Mitteln des Werkstattreparaturdienstes durchgeführt. RMC des Unternehmens führt Arbeiten zur Überholung und Modernisierung von komplexen und großen Geräten durch; stellt Ersatzteile für den Massengebrauch her; Stellt Teile wieder her, für die spezielle Geräte und Zubehörteile erforderlich sind. Diese Methode wird in der Groß- und Massenproduktion mit einer großen Anzahl von Geräten in jeder Werkstatt angewendet (typisch für Unternehmen mit einer Blockproduktionsstruktur).

Gemischte Methode gekennzeichnet durch die Tatsache, dass Reparaturarbeiten sowohl vom Werkstattreparaturdienst als auch vom RMC durchgeführt werden. Letzterer ist mit der Überholung aller Geräte des Unternehmens und der Herstellung von Ersatzteilen beauftragt. Es wird in schweren Maschinenbaubetrieben mit einer geringen Anzahl von Geräten eingesetzt.

Bei allen Methoden zur Organisation von Reparaturen sind Inspektionen (Wartung) obligatorisch. Diese Arbeiten werden von den Hauptproduktionsmitarbeitern ausgeführt, die den Betrieb der Ausrüstung während der Schicht überwachen, das Eindringen von abrasiven Materialien auf die Arbeitsflächen verhindern und den Öl- und Kühlmittelstand überwachen müssen. die Art der Geräusche in Getrieben, Getrieben und anderen Mechanismen. Sie müssen Arbeiten zur Pflege und Reinigung von Abfällen durchführen. tägliche Schmierung der Geräte. Darüber hinaus werden einige Arbeiten vom diensthabenden Reparaturpersonal ausgeführt (Einstellen, Öl wechseln und nachfüllen, Spülen, technische Parameter prüfen).

Umfassende Reparaturmannschaften sind einer bestimmten Baustelle zugeordnet, Werkstatt für alle Reparaturarbeiten. Die Überholung kann von einzelnen Teams durchgeführt werden. Um die Ausfallzeiten der Ausrüstung bei Reparaturen zu verringern, werden alle größeren Reparaturen in den Mittagspausen und am Wochenende durchgeführt, für die das Reparaturpersonal einen anderen Arbeitszeitplan als für die Hauptproduktionsmitarbeiter festlegt.

Die wichtigsten Reparaturmethoden sind: modular und sequentiell modular.

Bei aggregierte Methode Einzelne Baugruppen (Komponenten, Baugruppen) werden durch Ersatz (aus dem Betriebskapital) ersetzt, die zuvor repariert oder neu sind. Reparieren Sie auf diese Weise Geräte desselben Modells (Bestimmungsort).

Bei nacheinander Bei diesem Verfahren werden baulich getrennte Baugruppen (Getriebe, Getriebe, Elektromotoren usw.) in Betriebspausen (arbeitsfreie Schichten) nacheinander an einem Gerät repariert (ausgetauscht). Diese Methode wird zur Reparatur von Förderanlagen in Gießereien und Schmieden, Automaten, modularen Maschinen usw. verwendet. Die Einführung dieser Reparaturmethoden ist Voraussetzung für die Durchführung von Reparaturarbeiten ohne Produktionsstillstand.

Die Planung der Gerätereparatur basiert auf den folgenden Punkten grundstandards : Kategorie der Reparaturkomplexität; Reparatureinheit; die Dauer der Überholungsperioden und Prüfungen.

Unter kategorie der Schwierigkeit Es wird der Grad der Komplexität der Reparatur des Geräts (Einheit der Ausrüstung) verstanden, der von seinen technischen und gestalterischen Merkmalen, den Abmessungen der Werkstücke, der Genauigkeit ihrer Herstellung und den Merkmalen der Reparatur abhängt.

Gerät reparieren - Bedingter Indikator, der die Standardkosten für die Reparatur von Geräten der ersten Kategorie der Komplexität kennzeichnet r e . Für die Reparaturkomplexitätseinheit des mechanischen Teils wird die Reparaturkomplexität herkömmlicher Geräte akzeptiert, deren Überholung unter Bedingungen eines durchschnittlichen RMC 50 beträgt hund pro Reparatureinheit Komplexität der elektrischen Ausrüstung - 12.5 h. Die Komplexitätskategorie der Gerätereparatur wird durch die Anzahl der Reparaturkomplexitätseinheiten bestimmt, die dieser Gerätegruppe zugeordnet sind.

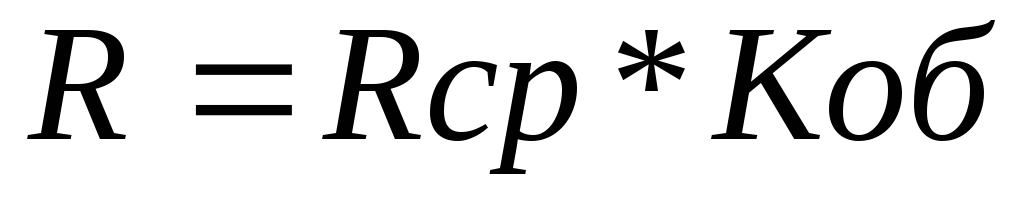

Die Komplexität von Reparaturarbeiten und Inspektionen während der Überholungszyklen errechnet sich dies aus der Anzahl und Komplexität der installierten Geräte, der Dauer und Struktur des Reparaturzyklus sowie den genehmigten Arbeitskosten pro Reparatureinheit gemäß der Formel:

wo Trem zag - die Gesamtkomplexität der Reparaturarbeiten und Inspektionen;

Tzu, Tmit, Tt, Tüber - Arbeitsaufwand (Zeitaufwand) einer konventionellen Kapitaleinheit, mittlere, kleine Reparatur bzw. Inspektion, normal h;.

Pzu, Pmit, Pt, Püber - die Anzahl der Haupt-, mittleren und kleinen Reparaturen und Inspektionen für den Überholungszyklus;

R - Gesamtzahl der Reparatureinheiten, r.E.;

T m.ts . - die Dauer des Überholungszyklus.

(7.2)

(7.2)

wo R heiraten - die durchschnittliche Reparaturkomplexität der Ausrüstung, d.h.

Zu über - Gesamtmenge der Ausrüstung.

Unter Überholungszyklus Dies bedeutet die kürzeste Wiederholungsperiode des Gerätebetriebs, während der alle Arten von Wartungs- und Reparaturarbeiten in der vorgeschriebenen Reihenfolge gemäß der Struktur des Reparaturzyklus ausgeführt werden, d. H. Die Zeitspanne von der Installation der Ausrüstung bis zu größeren Reparaturen oder zwischen zwei aufeinander folgenden Reparaturen.

Unter reparaturzyklusstruktur Die Liste und Reihenfolge der Inspektions- und Reparaturarbeiten zwischen den Überholungen bzw. zwischen Inbetriebnahme und der ersten Überholung werden verstanden. Dies hängt vom technologischen Zweck des Geräts, seiner Komplexität und den Betriebsbedingungen ab.

Die Dauer des Überholungszyklus wird durch die Formeln bestimmt:

wo t mr t m.o. - die Dauer der Überholung bzw. der Meosmotrovogo-Periode;

Der jährliche Reparaturplan umfasst alle Arten von Reparaturen. Der Monat, in dem die nächste planmäßige Reparatur (Inspektion) durchgeführt werden soll, wird durch Addition der gesamten Dauer der Überholungsperiode (Zwischeninspektion) zum Monat der vorherigen (abgeschlossenen) Reparatur bestimmt. Die Art der nächsten technischen Auswirkung wird durch die Struktur des Reparaturzyklus in Abhängigkeit von der Art der vorherigen Auswirkung bestimmt.

Der größte Effekt der Mechanisierung und Automatisierung der technischen Vorbereitung der Produktion wird durch die Kombination von CAD, einem automatisierten System zur technologischen Vorbereitung der Produktion (ASTPP), einem automatisierten Prozessleitsystem (ACCS) als Teil eines automatisierten Produktionsmanagementsystems (ACS) erzielt. In diesem Fall wird die Beschleunigung und Verbesserung des technischen Niveaus des Entwurfs und der technologischen Entwicklungen sichergestellt, der optimale technologische Prozess, die rationelle Nutzung der Produktionskapazitäten, der Material- und Arbeitsressourcen, die Verbesserung der Produktqualität und alle wirtschaftlichen und wirtschaftlichen Arbeiten werden ausgewählt.

Aber einen Produktionsprozess und eine Technologie zu entwickeln, ist noch nicht alles. Für den normalen Betrieb der Linie müssen wir die normale Wartung und Versorgung aller notwendigen Komponenten sicherstellen.

Wartungs- und Reparaturplanung

Für die Hauptproduktion ist es auch notwendig, Materialien, Halbzeuge, verschiedene Arten von Energie, Werkzeuge, Fahrzeuge zu liefern. Die Erfüllung all dieser vielfältigen Funktionen stellt die Aufgabe der Hilfsabteilungen des Unternehmens dar: Reparatur, Werkzeug, Energie, Transport, Lagerung usw.

Bis zu 50% aller Arbeitnehmer können im Unternehmen in der Hilfsproduktion und -wartung beschäftigt werden. Vom Gesamtvolumen der Hilfs- und Wartungsarbeiten entfallen etwa 33% auf Transport und Lagerung, Reparatur und Wartung des Anlagevermögens - 30%, Werkzeugwartung - 27%, Energiewartung - 8% und sonstige Arbeiten - 12. Reparatur, Energie, Auf Werkzeug-, Transport- und Lagerdienstleistungen entfallen rund 88% des Gesamtvolumens dieser Arbeiten. Die Effizienz der technischen Instandhaltung der gesamten Produktion zu steigern, hängt in hohem Maße von der richtigen Organisation und weiteren Verbesserungen ab.

Im Unternehmen werden Reparatureinrichtungen geschaffen, um einen rationellen Betrieb der Basisproduktionsanlagen bei minimalen Kosten zu gewährleisten. Die Hauptaufgaben der Reparatureinrichtungen sind: die Durchführung der Wartung und Reparatur des Anlagevermögens; Installation von neu gekauften oder hergestellten Geräten durch das Unternehmen; Modernisierung der Betriebsausstattung; Herstellung von Ersatzteilen und Baugruppen (auch zur Modernisierung von Geräten), Organisation ihrer Lagerung; Planung aller Wartungs- und Reparaturarbeiten sowie Erarbeitung von Maßnahmen zur Steigerung ihrer Wirksamkeit. Die Struktur der Reparatureinrichtungen des Unternehmens umfasst: die Abteilung des Obermechanikers, die mechanische Reparaturwerkstatt, die Schmier- und Emulsionsanlagen, die Ausrüstung und die Ersatzteillager. In Werkstätten werden Werkstattreparaturen organisiert, die von Werkstattmechanikern geleitet werden. Die Abteilung des Chefmechanikers besteht aus folgenden Abteilungen: Konstruktions- und Technologiebüro, das alle erforderlichen technischen Unterlagen für die Reparatur, Modernisierung und Wartung der Ausrüstung erstellt; Planungs- und Produktionsbüro, das mit der Planung und dem Versand von Reparaturwerkstätten sowie der Materialvorbereitung von Reparaturarbeiten beauftragt ist; Büro für vorbeugende Instandhaltung (PPR), das die allgemeine Verwaltung und Kontrolle der Einhaltung des PPR-Systems im Unternehmen übernimmt. Der Chefmechaniker, der dem Chefingenieur des Unternehmens unterstellt ist, verwaltet die Reparatureinrichtung.

Dabei unterliegen Teile von Maschinen und Anlagen einem Verschleiß. Die Wiederherstellung ihrer Leistung und Betriebseigenschaften wird durch Reparatur, Wartung und Instandhaltung der Ausrüstung erreicht. Die Grundlage dafür ist in Industrieunternehmen das System der Instandhaltung und Reparatur von Sachanlagen, das eine Reihe von miteinander zusammenhängenden Bestimmungen, Mitteln und organisatorischen Entscheidungen zum Erhalt und zur Wiederherstellung der Qualität des Betriebs von Maschinen, Mechanismen, Bauwerken, Gebäuden und anderen Bestandteilen des Sachanlagevermögens darstellt.